Table des matières:

- Étape 1: Aperçu de la conception

- Étape 2: Conception CAO 3D

- Étape 3: Pièces d'impression 3D, apprêt, peinture

- Étape 4: Présentation du matériel

- Étape 5: Présentation des pièces imprimées en 3D

- Étape 6: préparer la base

- Étape 7: préparer le bras de lecture

- Étape 8: préparez le côté A, le côté entraîné par le moteur à courant continu

- Étape 9: Assemblez les fils d'axe et de moteur à courant continu

- Étape 10: Assemblez le côté B

- Étape 11: Placer le côté B sur la base et tout sécuriser

- Étape 12: Finir la face A

- Étape 13: préparer l'électronique

- Étape 14: Assembler les pièces finales

- Étape 15: Profitez de votre vinyle d'une manière élégante

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Je ne suis pas un expert de tout ce qui touche à l'audio, encore moins des platines. Par conséquent, le but de ce projet n'était pas de créer une sortie audio de la meilleure qualité et de haute technologie. Je voulais créer ma propre platine qui, à mon avis, est une pièce de design intéressante. Deux objectifs principaux étaient:

- Position verticale du vinyle et vue dégagée sur le disque lui-même. - Possibilité de lire les deux côtés du disque automatiquement l'un après l'autre sans actions supplémentaires.

Étape 1: Aperçu de la conception

J'ai commencé la conception du plateau tournant en dessinant des vues de face et de côté en 2D de la forme principale. Comme je voulais afficher le vinyle verticalement et pouvoir le tourner sans le retirer, le design a une fonction de rotation. Le vinyle peut tourner à 180 degrés sur l'axe vertical. Je ne voulais pas utiliser plusieurs bras de lecture ou une conception compliquée de celui-ci. Le concept est que le bras de lecture s'écarte pour laisser tourner le vinyle. J'ai choisi une forme triangulaire simple pour continuer le design.

J'ai réalisé une maquette en papier à l'échelle 1:1. De cette façon, j'ai pu déterminer les mesures approximatives. La troisième image montre ce modèle. La forme principale se compose de deux parties principales. La base, qui abrite le contrôleur et les boutons et la partie supérieure. Cette partie supérieure peut pivoter sur un axe vertical et maintient le vinyle en son milieu. Le dessin n'est pas complètement vertical. Il s'incline vers l'arrière de 5 degrés. De cette façon, le futur bras de lecture peut encore exercer une certaine pression sur le vinyle par gravité.

L'étape suivante consistait à déterminer quels composants étaient nécessaires et quelle sera la disposition générale du système. La troisième image montre cette vue d'ensemble. J'ai utilisé un bras de lecture d'une platine vinyle d'occasion, un modèle AKAI solide. De plus, le moteur à courant continu a été récupéré d'une vieille plaque tournante.

La vue d'ensemble montre un moteur pour faire tourner le vinyle, un moteur pas à pas pour faire tourner le disque et quelques composants pour contrôler l'unité et aider à l'automatiser. Le prototype final n'est pas encore automatisé. Je vais devoir passer un peu plus de temps à programmer avec l'IDE Arduino. Pour l'instant, le disque tourne et lit le son, mais le bras de lecture et le retournement du disque sont contrôlés à la main pour le moment.

Parce que j'ai utilisé des pièces arrachées à d'anciennes platines, cette conception n'est pas parfaite. Si vous voulez créer le vôtre, vous devez pouvoir en créer votre propre version. D'autres matériels nécessitent d'autres conceptions. Être capable de créer vos propres fichiers CAO est important.

Étape 2: Conception CAO 3D

Une fois que j'ai eu une idée des fonctions requises et du matériel, j'ai commencé à tout concevoir en CAO. Comme je voulais me challenger, j'ai créé beaucoup de pièces sur mesure pour mon imprimante 3D. La conception est compacte et remplie de composants. Il est pratique de modéliser le matériel comme les moteurs dans l'assemblage pour s'assurer que tout s'adapte.

Le principal défi pour moi était de réduire les RPM du moteur à courant continu à l'essieu moteur. Comme vous pouvez le voir en partie sur la deuxième image, j'ai réduit de 2000 à 33, 3 RPM en créant deux réductions. L'abaissement de la tension sur le moteur a également aidé.

Toutes les pièces que j'ai conçues sont disponibles au format STL sur thingiverse:

Modèles STL

Pour l'instant, je ne piloterai activement le moteur à courant continu qu'avec un module Arduino/motorshield. Une future version de ma conception aura un mécanisme de rotation automatisé et un bras de lecture automatisé. D'abord, je voulais le cœur de la conception juste avant de passer à la programmation de différents composants.

Étape 3: Pièces d'impression 3D, apprêt, peinture

Étant donné que l'impression 3D avec du filament plastique ne fournit pas une surface lisse et agréable, il est très satisfaisant de finir les pièces qui sont bien en vue. Cela demande des efforts et de la patience, mais cela en vaut la peine.

J'ai poncé mes parties extérieures avec la grille 120 avant d'y mettre le bouche-pores. Lisser le bouche-pores, laisser sécher, poncer, apprêter, poncer et recommencer. Cela dépend de la finition que vous recherchez. J'ai poncé les pièces principales jusqu'à une grille de 600 avant d'appliquer la peinture jaune finale. J'ai utilisé une petite brosse à rouleau pour obtenir une belle finition. Étant donné que le jaune est une couleur claire, j'ai dû appliquer au moins 4 couches avant que cela ait l'air bien.

Assurez-vous d'utiliser une laque à base d'eau si votre apprêt est à base d'eau.

Étape 4: Présentation du matériel

A. Pieds anti-vibrations en caoutchouc. *B. Tube en cuivre de 80 mm de long et 12 mm de diamètre. Ce tube servira d'axe vertical dans le compartiment de base. C. 1 roulement, alésage 3 mm, diamètre 10 mm. 3 roulements, alésage 8 mm, diamètre 22 mm. écrous et boulons m8. D. Une quantité suffisante de boulons et écrous m3. La plupart d'entre eux nécessitent une courte longueur comme un filetage de 9 mm. E. Docteur moteur. Un moteur silencieux est indispensable. Ce moteur fonctionne au maximum 8V avec 2000 RPM.*F. Moteur pas à pas Nema 16. Utilisé pour entraîner le mécanisme de rotation du vinyle. Tout moteur pas à pas avec un couple de descente suffira. Le moteur pas à pas est équipé d'une poulie GT2 20 dents pour le relier à la courroie GT2. G. Essieu équipé d'un ressort. Cet axe provenait de l'axe central d'un plateau tournant.*H. Ensemble bras de lecture. Le bras de lecture que j'ai récupéré d'une platine AKAI a une belle courbe qui était requise pour ma conception. Tous les fils sont encore attachés. Lorsque les tulipes sont branchées sur un ampli, cela génère le son. Le bras de lecture a une cartouche relativement neuve.*I. Boutons de saisie. Pour faire fonctionner le tourne-disque, certains boutons sont pratiques. Pour ma conception, j'ai sélectionné deux boutons poussoirs et un potentiomètre pour l'entrée analogique. J. Courroie GT2 280 mm et deux courroies élastiques. Ces pièces sont utilisées pour entraîner certaines pièces. Une ceinture en caoutchouc est en fait une Lego. Des ceintures similaires comme celle-ci étaient souvent utilisées dans les magnétophones. K. Arduino équipé de adafruit motorshield V2 et connecté à un pilote pas à pas drv8825. L. Source de courant. J'ai utilisé une alimentation 12V pouvant fournir un maximum de 1,5A. Je fais tourner mon moteur pas à pas à environ 1A et le moteur à courant continu n'utilise pas autant d'énergie, donc ce petit bloc d'alimentation fera l'affaire. Assurez-vous de ne jamais survolter votre matériel. Mon moteur à courant continu n'obtient qu'environ 6 V à travers le blindage du moteur programmé.

* Partie récupérée de diverses vieilles platines.

Étape 5: Présentation des pièces imprimées en 3D

A. La base. B. Côté B. C. Le côté A. contient la réduction et le moteur à courant continu pour faire tourner le vinyle. D. Axe de bras de lecture. Le bras de lecture est articulé sur cette partie pour se déplacer de haut en bas. E. Support d'axe de bras de lecture. Cette pièce relie l'axe du bras de lecture à la base. Il permet également au bras de lecture de tourner autour de l'axe. F. Support moteur pas à pas. G. Support de vinyle côté A. Les supports en vinyle côté A et côté B sont équipés d'aimants qui s'attirent mutuellement. Le disque vinyle est coincé entre ceux-ci. Le support du côté A est celui entraîné. H. Support vinyle face B. I. Coupleur. Cette pièce serre les côtés à la base et peut tourner autour de son axe. J. Support moteur. Cette partie pousse le moteur à courant continu pour le connecter au côté A. K. Gros engrenage. Réduit les RPM du moteur à l'essieu moteur. L. Grande poulie et petit engrenage. Cela fait partie de la réduction d'entraînement. Il contient un roulement de 22 mm de diamètre pour lui permettre de tourner librement. M. Poulie dentée. Cette poulie serre le coupleur et les côtés à la base par des inserts de boulons de 10 m3. Il est entraîné par la courroie GT2 du moteur pas à pas. Cette partie peut tourner le couvercle de l'axe du côté N. Côté B du vinyle. Recouvre l'extrémité de l'essieu côté B. O. Bouton avant qui se connecte au potentiomètre. P. Couvercle d'essieu côté A. Recouvre l'extrémité de l'essieu du côté A.

J'utilise un total de 14 aimants en néodyme dans ma conception pour que les pièces collent ensemble. Assurez-vous d'avoir les bons poteaux !! Ils doivent être dans la même direction de l'axe horizontal et vertical de la conception totale. Mes aimants mesurent 8 x 2 mm.

Étape 6: préparer la base

J'ai commencé par la base du plateau tournant vertical. Commencez par coller les aimants. N'importe quelle colle à modeler en plastique fera l'affaire. Assurez-vous que les pôles se dirigent dans la même direction sur l'axe vertical.

Deuxièmement, enfoncez tous les écrous m3 requis en place. Ceux-ci fourniront une fonction si nous installons plus tard le bras de lecture.

Le moteur pas à pas peut être mis en place et vissé sans serrer sur les côtés inférieur et supérieur de la base.

Placez les boutons à l'avant de la base. Mes boutons ne fonctionnent pas encore, je vais donc les retirer et leur souder des fils si ma conception atteint l'étape suivante.

Étape 7: préparer le bras de lecture

Le bras de lecture est l'élément clé d'un tourne-disque. Cela « lit » le disque qui produit le son. Il est donc important de le comprendre. Le lien suivant fournit des informations claires et agréables sur le comportement d'une aiguille sur le vinyle et comment l'ajuster correctement:

Comment équilibrer un bras de lecture

L'aiguille ne peut appliquer que quelques grammes de force sur le vinyle, sinon les deux peuvent être endommagés. Équilibrer un bras de lecture positionné presque à la verticale est difficile, mais faites-y attention !! La plupart des bras de lecture sont positionnés horizontalement. Parce que mon bras de lecture a une courbure, j'ai ajusté l'arrière du bras de lecture pour avoir un angle pour fournir un meilleur centre de masse dans l'axe vertical.

Encore une fois, faites attention à bien régler le bras de lecture.

Étape 8: préparez le côté A, le côté entraîné par le moteur à courant continu

La face A entraîne le disque vinyle une fois celui-ci terminé. C'est un assemblage important et cela aide si toutes les pièces ont les bonnes dimensions et ne se frottent pas les unes sur les autres.

Pour commencer, un axe métallique approprié doit être sélectionné et placé dans le roulement supérieur du côté A. Sur cet axe, une petite poulie avec la première courroie en caoutchouc plus petite est placée. Assurez-vous que la bande est installée autour de la poulie avant de fixer l'axe en place. C'est une partie que vous devez être créatif sur vous-même avec les parties que vous avez. Assurez-vous qu'il fonctionne bien avec un peu de graisse et que l'axe est droit. Un axe oscillant peut poser des problèmes lors de la lecture d'un disque.

Après cela, installez les aimants. Cette fois, assurez-vous qu'ils veulent bien coller à la base lorsque vous placez le côté A sur la base.

Montez les écrous m3 et fixez le moteur à courant continu en place. Selon votre moteur, vous voudrez peut-être installer un matériau caoutchouteux entre le moteur et le composant latéral. Cela peut réduire les bruits de vibration que le moteur peut produire.

Boulonnez les deux boulons M8 avec leurs engrenages correspondants en place. Assurez-vous que la poulie sous le gros engrenage saisit et se connecte à la courroie en caoutchouc reliée à l'essieu supérieur. Montez la courroie finale sur le moteur à courant continu.

Étape 9: Assemblez les fils d'axe et de moteur à courant continu

Un morceau droit de tube de cuivre peut être utilisé pour créer un axe rotatif dans la base. Il crée un point de pivot pour les deux côtés connectés à travers la partie de coupleur grise. J'ai percé deux trous sur les côtés pour faire passer les fils du moteur à courant continu.

La grande poulie dentée doit être placée sur le tube de cuivre avant de faire passer les fils. La courroie GT2 s'adapte autour de la poulie.

Cela peut demander un peu de bricolage, mais tirer un fil métallique mince du bas connecté à ces fils vous aidera.

Une fois que tout est en place, le coupleur peut être chargé avec 10 m3 d'écrous par le haut. Ne renversez pas encore l'assemblage, ou ils tomberont.

Étape 10: Assemblez le côté B

L'assemblage de la face B est vraiment simple. L'axe est équipé d'un ressort qui pousse le support vinyle B vers l'avant.

Assurez-vous que les côtés intérieurs des aimants attirent le support de vinyle opposé A.

Une fois l'essieu fixé avec une pince, j'ai collé le bouton arrière sur l'essieu (! et l'essieu uniquement!) Avec de la colle à deux composants qui peut coller le métal sur le plastique.

Vérifiez si les pièces mobiles tournent librement et poncez et/ou graissez si nécessaire.

Étape 11: Placer le côté B sur la base et tout sécuriser

Une fois les deux côtés terminés, le côté B peut être inclus dans l'assemblage principal.

Serrez la courroie GT2, fixez le moteur pas à pas et insérez les boulons m3 dans le bas de la grande poulie. Une fois ceux-ci boulonnés dans les écrous de la partie coupleur, tout doit être maintenu fermement en place, mais les côtés doivent pouvoir tourner autour de l'axe de l'axe en cuivre.

Étape 12: Finir la face A

Finissez la face A en installant le support vinyle. Encore une fois, cette partie contient des aimants dont les pôles doivent faire face à la même direction. Cette partie n'a pas besoin d'être collée. Il doit être bien ajusté sur l'essieu moteur.

Étape 13: préparer l'électronique

Étant donné que je cherche toujours à utiliser au mieux l'Arduino dans cette conception, je n'entrerai pas dans les détails des composants qui pourraient être nécessaires. Les boutons ne sont toujours pas câblés et il n'y a pas de boucle de retour. C'est un travail pour le futur proche. Cependant, le seul composant que j'utilise pour piloter le moteur à courant continu est le bouclier moteur Adafruit V2. Une page d'information très élaborée est disponible sur leur site internet:

Motorshield V2

J'ai également couplé une carte pilote DRV8825 à l'arduino pour contrôler le moteur pas à pas. Ceux-ci sont idéaux pour contrôler un stepper de manière sûre et précise. On pourrait utiliser le motorshield pour contrôler le moteur pas à pas, mais cela dépend du courant consommé par le moteur pas à pas. J'ai moi-même fait exploser la moitié du blindage du moteur parce que mon moteur pas à pas consommait trop de courant. Faites toujours des recherches sur ce dont votre matériel a besoin et ce dont il est capable.

Des informations de descente sur le pilote pas à pas peuvent être trouvées à l'adresse:

Pilote Polulu drv8825

Étape 14: Assembler les pièces finales

Pour finir, connectez des pieds en caoutchouc à la base. L'amortissement des vibrations de la surface sur laquelle il repose peut aider à réduire le bruit dans votre signal audio.

Assurez-vous que le bras de lecture peut se déplacer librement à l'intérieur de la base et éliminez tout câblage inutile.

Une fois que vous avez tout nettoyé, boulonnez la partie arrière sur la base. Faites passer les câbles d'alimentation et audio par le bas ou créez un nouveau trou si nécessaire.

Montez les dernières pièces pour couvrir les plaies oculaires et c'est terminé !

Étape 15: Profitez de votre vinyle d'une manière élégante

Enfin, profitez de votre vinyle d'une nouvelle manière !

Soyez prudent avec vos dossiers. Un bras de lecture déséquilibré peut endommager votre vinyle pendant la lecture. Assurez-vous toujours que votre bras de lecture est correctement équilibré et que le disque ne heurte pas votre appareil quelque part !

Plus de mes affaires peuvent être trouvées sur:

Thingiverse

Etsy

Premier Prix du Concours Audio 2018

Conseillé:

Bricolage d'un plateau tournant avec deux moteurs : 10 étapes (avec photos)

Bricolage d'un plateau tournant avec deux moteurs: Au début, je veux toujours avoir un plateau tournant, et récemment, j'ai découvert qu'il y avait deux moteurs à engrenages au ralenti. Alors, je me suis demandé si je pouvais faire une platine avec eux. Sans plus tarder, je vais essayer ! Principe : La réduction r

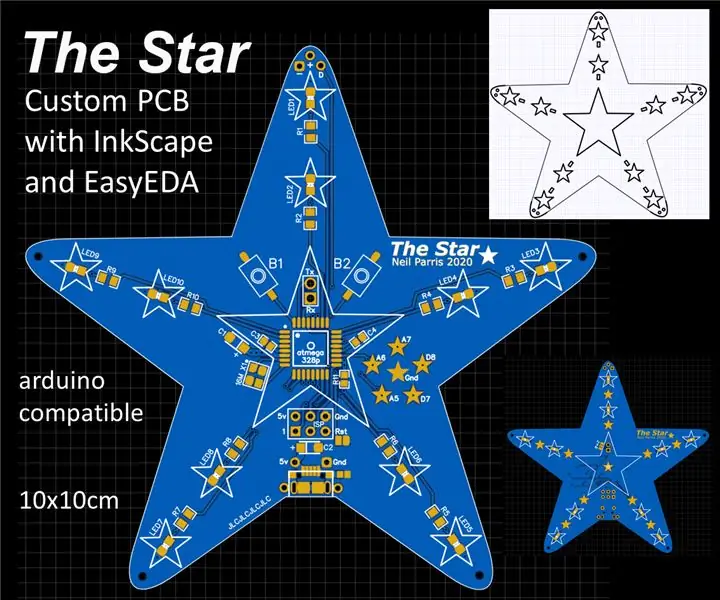

Apprenez à concevoir un PCB de forme personnalisée avec les outils en ligne EasyEDA : 12 étapes (avec photos)

Apprenez à concevoir un PCB de forme personnalisée avec les outils en ligne EasyEDA : J'ai toujours voulu concevoir un PCB personnalisé, et avec des outils en ligne et un prototypage de PCB bon marché, cela n'a jamais été aussi facile qu'aujourd'hui ! Il est même possible d'assembler les composants de montage en surface à moindre coût et facilement dans un petit volume pour économiser le sol difficile

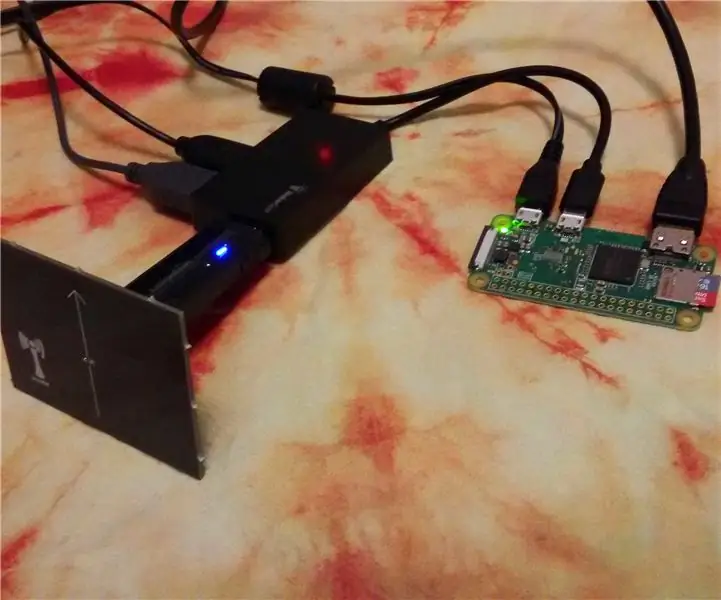

Point d'accès Wifi Raspberry Pi Zero avec une antenne PCB personnalisée : 6 étapes (avec photos)

Point d'accès Raspberry Pi Zero Wifi avec une antenne PCB personnalisée : Que faisons-nous ? Le titre de ce tutoriel contient de nombreux termes techniques. Décomposons-le. Qu'est-ce qu'un Raspberry Pi Zero (Rπ0) ? Un Raspberry Pi Zero est un petit ordinateur. C'est la version plus petite de l'ordinateur monocarte Raspberry Pi

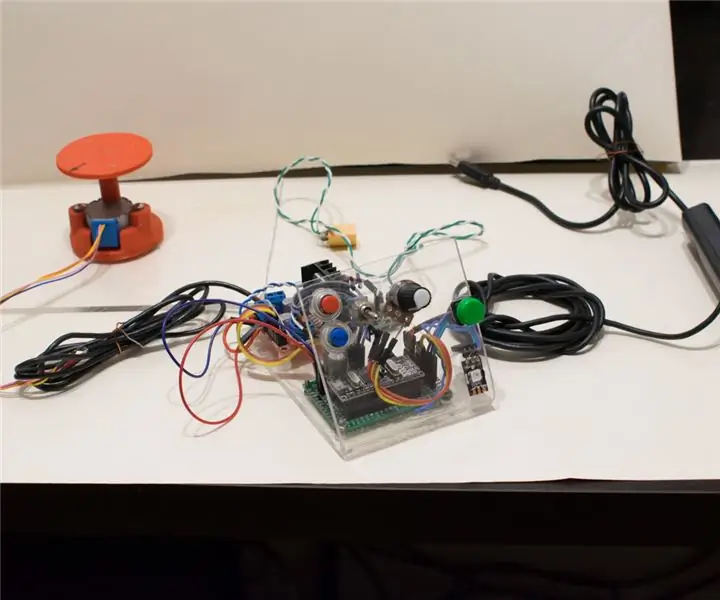

Plateau tournant automatique avec déclencheur : 8 étapes

Platine Tournante Automatique Avec Déclencheur : Bonjour. Dans cet article, je vais vous expliquer comment construire un tourne-disque automatisé simple et ultra bon marché avec déclencheur. Le prix de toutes les pièces est d'un peu moins de 30 $ (tous les prix sont tirés d'Aliexpress). La plupart des artistes 3D, qui ont commencé à utiliser la photo

Couverture de plateau tournant en plexiglas bricolage: 6 étapes (avec photos)

DIY Perspex Turntable Cover: Alors, j'ai déterré mon vieux vinyle