Table des matières:

- Étape 1: Attention

- Étape 2: Outils et exigences du lieu de travail

- Étape 3: Diagramme

- Étape 4: Inspection des PCB

- Étape 5: Assemblage

- Étape 6: Démarrage

- Étape 7: Test de pleine tension

- Étape 8: Mécanique

- Étape 9: La théorie

- Étape 10: Construction de la bobine

- Étape 11: Modifications et limitations possibles du circuit

- Étape 12: Le pistolet à bobine en action

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Ce tutoriel décrit comment assembler l'électronique du pistolet à bobine présenté dans cette vidéo:

Assemblage SGP-33 Youtube

Il y a aussi une vidéo où vous le voyez en action sur la dernière page de ce tutoriel. Voici le lien.

Les PCB pour cette démo ont été aimablement fournis par JLCPCB. COM

L'objectif était de construire un pistolet à bobine à un étage qui soit léger, ait de bonnes performances et utilise des pièces couramment disponibles pour un prix raisonnable.

Caractéristiques:

- Une seule étape, un seul coup

- Largeur d'impulsion d'activation de la bobine réglable

- Bobine entraînée par IGBT

- Condensateur unique 1000uF/550V

- La vitesse la plus élevée obtenue 36 m/s, dépendra grandement des propriétés et de la géométrie de la bobine et du projectile

- Temps de charge initial d'environ 8s, le temps de recharge dépend du temps de décharge, dans l'exemple vidéo c'est 5s

Le coût total pour les pièces électroniques seulement est d'environ 140 $ US, à l'exclusion du fil de cuivre/baril pour la bobine.

Dans ce tutoriel, je vais seulement décrire comment assembler le PCB.

Je fournirai également toutes les autres informations pour tirer le meilleur parti de ce circuit sans le faire exploser.

Je ne donnerai pas de description détaillée du montage mécanique, car je pense qu'il pourrait être amélioré/modifié. Vous devrez utiliser votre imagination pour cette partie.

Étape 1: Attention

AVERTIR:

Assurez-vous de lire et de comprendre cette section !

Le circuit charge un condensateur à environ 525V. Si vous touchez les bornes d'un tel condensateur à mains nues, vous pouvez vous blesser gravement. De plus (c'est moins dangereux mais il faut quand même le mentionner), le courant élevé qu'ils peuvent fournir peut créer des étincelles et évaporer des fils fins. Par conséquent, portez toujours des lunettes de protection !

Les lunettes de sécurité sont indispensables

Le condensateur conserve sa charge même après la coupure de l'interrupteur principal. Il faut le décharger AVANT de travailler sur le circuit !!!

Dans un second temps, nous allons utiliser l'énergie contenue dans le condensateur et la transformer en énergie cinétique d'un projectile. Même si la vitesse de ce projectile est faible, il pourrait quand même vous blesser (ou blesser quelqu'un d'autre), utilisez donc les mêmes règles de sécurité que lorsque vous travaillez avec des outils électriques ou effectuez tout autre travail mécanique.

Donc, ne dirigez JAMAIS cela vers une personne lorsqu'il est chargé et chargé, faites preuve de bon sens.

Étape 2: Outils et exigences du lieu de travail

Compétences requises:

Si vous êtes complètement novice en électronique, ce projet n'est pas pour vous. Les compétences suivantes sont nécessaires:

- Capable de souder des dispositifs à montage en surface, y compris des circuits intégrés, des condensateurs et des résistances

- Capable d'utiliser un multimètre

Outils nécessaires (le minimum):

- Fer à souder pointe fine / pointe large

- Fil de soudure

- Liquid Flux ou stylo flux

- Tresse à dessouder

- Loupe pour inspecter les joints de soudure ou un microscope

- Pince à épiler fine

- Multimètre pour mesurer la tension du circuit intermédiaire (525VDC)

Outils recommandés (facultatif)

- Alimentation réglable

- Oscilloscope

- Station de dessoudage à air chaud

Préparation du poste de travail et recommandations générales de travail:

- Utilisez une table propre, de préférence pas en plastique (pour éviter les problèmes de charge statique)

- N'utilisez pas de vêtements qui créent / accumulent facilement des charges (c'est celui qui crée des étincelles lorsque vous les enlevez)

- Étant donné que presque personne n'a à la maison un lieu de travail protégé contre les décharges électrostatiques, je recommande de procéder à l'assemblage en une seule étape, c'est-à-dire de ne pas transporter de composants sensibles (tous les semi-conducteurs une fois sortis de l'emballage). Placez tous les composants sur la table puis commencez.

- Certains composants sont assez petits, comme les résistances et les condensateurs dans les boîtiers 0603, ils peuvent se perdre facilement, ne sortez qu'un à la fois de leur emballage

- Le circuit intégré du chargeur dans un boîtier TSSOP20 est la partie la plus difficile à souder, il a un pas de 0,65 mm (distance entre les broches) qui est encore loin d'être le plus petit standard de l'industrie, mais cela pourrait être difficile pour quelqu'un de moins expérimenté. Si vous n'êtes pas sûr, je vous recommanderais de vous entraîner d'abord à souder sur autre chose au lieu de mettre au rebut votre PCB

Encore une fois, l'ensemble du processus d'assemblage du PCB est montré dans la vidéo mentionnée sur la première page de ce tutoriel

Étape 3: Diagramme

Dans cette section, je vais donner un aperçu du circuit. Lisez-le attentivement, cela vous aidera à éviter d'endommager la carte que vous venez d'assembler.

À gauche, la batterie sera connectée. Assurez-vous qu'il est inférieur à 8V dans toutes les conditions ou le circuit du chargeur pourrait être endommagé !

Les batteries que j'ai utilisées sont de 3,7V mais auront une tension supérieure à 4V sous une très faible charge, elles donneraient donc une tension supérieure à 8V au chargeur avant qu'il ne démarre. Sans prendre de risques, il y a deux diodes Schottky en série avec la batterie pour faire descendre la tension en dessous de 8V. Ils servent également de protection contre les batteries inversées. Utilisez également un fusible de 3 à 5A en série, cela peut être un fusible basse tension comme ceux utilisés dans les véhicules. Pour éviter de vider la batterie lorsque le pistolet n'est pas utilisé, je recommande de connecter un interrupteur d'alimentation principal.

La tension de la batterie aux bornes d'entrée du PCB doit être comprise entre 5V et 8V à tout moment pour que le circuit fonctionne correctement.

La section de contrôle contient une protection contre les sous-tensions et 3 circuits de minuterie. La minuterie IC U11 avec LED1 clignotante indique que la commande d'allumage du circuit de charge est active. Le temporisateur IC U10 détermine la largeur d'impulsion de sortie. La largeur d'impulsion peut être réglée avec le potentiomètre R36. Avec les valeurs R8 et C4/C6 selon la nomenclature, la plage est de: 510us à 2,7 ms. Si vous avez besoin de largeurs d'impulsion hors de cette plage, ces valeurs peuvent être ajustées à votre guise.

Le cavalier J1 peut être ouvert pour les tests initiaux. La commande d'activation du circuit du chargeur passe par ce cavalier (logique positive, c'est-à-dire 0V = chargeur désactivé; VBAT = chargeur activé).

La section médiane supérieure contient le circuit de chargeur de condensateur. La limite de courant de crête du transformateur est de 10A, ce courant est configuré avec la résistance de détection de courant R21 et ne doit pas être augmenté ou vous risquez de saturer le noyau du transformateur. Un pic de 10A conduit à un courant moyen d'un peu plus de 3A de la batterie, ce qui est ok pour les batteries que j'ai utilisées. Si vous souhaitez utiliser d'autres batteries qui ne peuvent pas fournir ce courant, vous devrez augmenter la valeur de la résistance R21. (augmenter la valeur de la résistance R21 pour diminuer le courant de crête du transformateur et par conséquent le courant moyen de la batterie)

La tension de sortie du condensateur principal est mesurée avec un comparateur. Il active la LED2 lorsque la tension est supérieure à environ 500 V et désactive le chargeur lorsque la tension est supérieure à 550 V en cas de surtension (cela ne devrait jamais arriver).

NE JAMAIS ALLUMER LE CHARGEUR SANS LE CONDENSATEUR PRINCIPAL CONNECTÉ AU CIRCUIT. Cela pourrait endommager le circuit intégré du chargeur.

Le dernier circuit est le circuit en pont qui décharge le condensateur à travers deux IGBT dans la charge / la bobine.

Étape 4: Inspection des PCB

Inspectez d'abord le PCB pour tout ce qui est inhabituel. Ils sont en fait inspectés et testés électriquement par le fabricant, mais c'est toujours une bonne idée de revérifier avant de les assembler. Je n'ai jamais eu de problèmes, c'est juste une habitude.

Vous pouvez télécharger les fichiers Gerber ici:

téléchargez-les sur un fabricant de PCB comme OSHPARK. COM ou JLCPCB. COM ou tout autre.

Étape 5: Assemblage

Téléchargez le fichier Excel BOM et les deux fichiers pdf pour l'emplacement des composants

Assemblez d'abord le plus petit PCB qui contient le grand condensateur électrolytique. Attention à la bonne polarité !

Les en-têtes à 90 degrés qui connecteront ce PCB au PCB principal peuvent être montés en haut ou en bas en fonction de votre assemblage mécanique.

Ne soudez PAS encore les en-têtes dans le PCB principal, ils sont difficiles à retirer. Connectez deux fils courts plus épais que AWG20 entre les deux PCB.

Sur le PCB principal, assemblez d'abord le chargeur IC qui est la partie la plus difficile si vous n'y êtes pas habitué. Assemblez ensuite les plus petits composants. Nous allons d'abord installer tous les condensateurs et résistances. La méthode la plus simple consiste à mettre un peu de soudure sur un plot, puis à souder d'abord le composant à l'aide de la pince à épiler sur ce plot. Peu importe à quoi ressemble le joint de soudure à ce stade, cela sert juste à le fixer en place.

Puis soudez l'autre plot. Maintenant, utilisez un flux liquide ou un stylo flux sur les joints de soudure pas si beaux et refaites le joint. Utilisez les exemples de la vidéo comme référence pour savoir à quoi ressemble un joint de soudure acceptable.

Passons maintenant aux circuits intégrés. Fixez une borne sur le PCB en utilisant la méthode mentionnée ci-dessus. Puis soudez également toutes les autres broches.

Ensuite, nous installerons les plus gros composants tels que les condensateurs électrolytiques et à film, le potentiomètre, les LED, les Mosfets, les diodes, les IGBT et le transformateur du circuit du chargeur.

Vérifiez tous les joints de soudure, assurez-vous qu'aucun composant n'est cassé ou fissuré, etc.

Étape 6: Démarrage

Attention: Ne dépassez pas la tension d'entrée de 8V

Si vous avez un oscilloscope:

Connectez un bouton poussoir (normalement ouvert) aux entrées SW1 et SW2.

Vérifiez que le cavalier J1 est ouvert. Connectez idéalement une alimentation de table réglable à l'entrée de la batterie. Si vous n'avez pas d'alimentation de paillasse réglable, vous devrez utiliser directement les piles. La LED 1 doit clignoter dès que la tension d'entrée est supérieure à environ 5,6V. Le circuit de sous-tension a une grande hystérésis, c'est-à-dire que pour allumer le circuit initialement, la tension doit être supérieure à 5,6 V, mais le circuit ne sera désactivé que lorsque la tension d'entrée chutera en dessous d'environ 4,9 V. Pour les batteries utilisées dans cet exemple, il s'agit d'une caractéristique non pertinente mais qui peut être utile si vous travaillez avec des batteries qui ont une résistance interne plus élevée et/ou sont partiellement déchargées.

Mesurez la tension principale du condensateur haute tension avec un multimètre adapté, elle doit rester à 0V car le chargeur est censé être désactivé.

Avec l'oscilloscope, mesurer la largeur d'impulsion à la broche 3 de U10 en appuyant sur le bouton-poussoir. Il doit être réglable avec le potentiomètre R36 et varier entre environ 0,5 ms et 2,7 ms. Il y a un délai d'environ 5 s avant que l'impulsion puisse être redémarrée après chaque pression sur un bouton.

Passez à l'étape… test de pleine tension

si vous n'avez pas d'oscilloscope:

Faites les mêmes étapes que ci-dessus mais sautez la mesure de la largeur d'impulsion, il n'y a rien à mesurer avec un multimètre.

Aller au… test de pleine tension

Étape 7: Test de pleine tension

Retirez la tension d'entrée.

Fermez le cavalier J1.

Vérifiez la polarité correcte du condensateur haute tension !

Connectez un multimètre conçu pour la tension attendue (> 525 V) aux bornes du condensateur haute tension.

Connectez une bobine de test aux bornes de sortie Coil1 et Coil2. La bobine d'inductance/résistance la plus basse que j'ai utilisée avec ce circuit était AWG20 500uH/0,5 Ohm. Dans la vidéo, j'ai utilisé 1mH 1R.

Assurez-vous qu'il n'y a pas de matériaux ferromagnétiques à proximité ou à l'intérieur de la bobine.

Portez des lunettes de sécurité

Appliquez la tension de la batterie aux bornes d'entrée.

Le chargeur doit démarrer et la tension continue sur le condensateur doit augmenter rapidement.

Il devrait se stabiliser à environ 520V. Si elle dépasse 550 V et continue d'augmenter, éteignez immédiatement la tension d'entrée, quelque chose ne va pas avec la partie de retour du circuit intégré du chargeur. Dans ce cas, vous devrez revérifier tous les joints de soudure et l'installation correcte de tous les composants.

La LED2 devrait maintenant être allumée indiquant que le condensateur principal est complètement chargé.

Appuyez sur le bouton de déclenchement, la tension devrait chuter de quelques centaines de volts, la valeur exacte dépendra de la largeur d'impulsion ajustée.

Coupez la tension d'entrée.

Avant de manipuler les PCB, le condensateur doit être déchargé

Cela peut être fait soit en attendant que la tension chute à une valeur sûre (cela prend beaucoup de temps), soit en la déchargeant avec une résistance de puissance. Plusieurs ampoules à incandescence en série feront également l'affaire, le nombre d'ampoules nécessaires dépendra de leur tension nominale, deux à trois pour les lampes 220V, quatre à cinq pour les lampes 120V

Retirez les fils du circuit imprimé du condensateur. Pour compléter le module, le condensateur peut maintenant (ou plus tard) être soudé directement à la carte principale en fonction du processus d'assemblage mécanique. Le module condensateur est difficile à retirer du PCB principal, planifiez en conséquence.

Étape 8: Mécanique

Considérations relatives au montage mécanique

Le PCB principal dispose de 6 découpes pour le monter sur un support. Il y a des traces de cuivre plus ou moins près de ces traces. Lors du montage du PCB, il faut veiller à ne pas court-circuiter ces traces sur la vis. Par conséquent, des entretoises en plastique et des rondelles en plastique doivent être utilisées. J'ai utilisé une pièce de ferraille, un profilé en U en aluminium comme boîtier. Si vous utilisez un support métallique, il doit être mis à la terre, c'est-à-dire connecté avec un fil au pôle moins de la batterie. Les parties accessibles (parties qui peuvent être touchées) sont la gâchette et la batterie, leur niveau de tension est proche de la terre. Si un nœud haute tension venait à entrer en contact avec le boîtier métallique, il serait court-circuité à la terre et l'utilisateur est en sécurité. En fonction du poids du boîtier et de la bobine, l'ensemble de l'unité peut être assez lourd à l'avant, la poignée doit donc être installée en conséquence.

Le boîtier pourrait également être beaucoup plus joli, imprimé en 3D, peint, etc., c'est à vous de décider.

Étape 9: La théorie

Le principe de fonctionnement est très simple.

Les deux IGBT sont activés en même temps pendant une durée de quelques centaines d'us à quelques ms selon la configuration/réglage de l'oscillateur monostable U10. Le courant commence alors à s'accumuler dans la bobine. Le courant correspond à l'intensité du champ magnétique et l'intensité du champ magnétique à la force exercée sur le projectile à l'intérieur de la bobine. Le projectile commence à se déplacer lentement et juste avant que son milieu n'atteigne le milieu de la bobine, les IGBT sont éteints. Le courant à l'intérieur de la bobine ne s'arrête pas instantanément mais traverse maintenant les diodes et revient dans le condensateur principal pendant un certain temps. Pendant que le courant décroît, il y a toujours un champ magnétique à l'intérieur de la bobine, il devrait donc chuter à près de zéro avant que le milieu du projectile n'atteigne le milieu de la bobine, sinon une force de rupture serait exercée sur celui-ci. Le résultat réel correspond à la simulation. Le courant de fin avant d'éteindre l'impulsion est de 367A (sonde de courant 1000A/4V)

Étape 10: Construction de la bobine

La vitesse de 36m/s a été obtenue avec la bobine suivante: 500uH, AWG20, 0.5R, longueur 22mm, diamètre intérieur 8mm. Utilisez un tube qui a le plus petit espace possible entre la paroi intérieure et le projectile et permet toujours le libre mouvement du projectile. Il doit également avoir les parois les plus minces possibles tout en étant très rigide. J'ai utilisé un tube en acier inoxydable et aucun effet néfaste n'a été remarqué. Si vous utilisez un tube électriquement conducteur, assurez-vous de l'isoler avec un ruban adhésif approprié (j'ai utilisé du ruban Kapton) avant de l'enrouler. Vous devrez peut-être monter temporairement des embouts supplémentaires pendant le bobinage, car des forces latérales considérables se développent pendant le processus de bobinage. Je recommanderais alors de fixer/protéger les enroulements avec de l'époxy. Cela aidera à empêcher les enroulements d'être endommagés lors de la manipulation/assemblage de la bobine. L'ensemble de la bobine doit être fait de manière à ce que les enroulements ne puissent pas bouger. Vous avez également besoin d'une sorte de support pour le monter sur le boîtier principal.

Étape 11: Modifications et limitations possibles du circuit

Le condensateur chargé à 522V contient 136 Joules. L'efficacité de ce circuit est assez faible, comme avec la plupart des conceptions simples à un étage qui accélèrent les projectiles ferromagnétiques. La tension maximale est limitée par la tension maximale admissible du condensateur de 550 V CC et la valeur nominale VCE maximale des IGBT. D'autres géométries de bobine et des valeurs d'inductance/résistance inférieures peuvent conduire à des vitesses/efficacités plus élevées. Le courant de crête maximal spécifié pour cet IGBT est cependant de 600A. Il existe d'autres IGBT de la même taille qui pourraient éventuellement supporter des courants de surtension plus élevés. Dans tous les cas, si vous envisagez d'augmenter la capacité ou la taille de l'IGBT, assurez-vous de prendre en compte les points principaux suivants: Respectez le courant maximum spécifié dans la fiche technique de l'IGBT. Je ne recommande pas d'augmenter la tension du chargeur, trop de variables doivent être prises en compte. L'augmentation de la capacité et l'utilisation de largeurs d'impulsion plus longues pour des bobines plus grandes augmenteront également la dissipation de puissance des IGBT. Ils peuvent donc avoir besoin d'un dissipateur thermique. Je recommande de simuler d'abord un circuit modifié dans SPICE/Multisim ou un autre logiciel de simulation pour déterminer quel sera le courant de crête.

Bonne chance!

Étape 12: Le pistolet à bobine en action

Juste s'amuser à tirer sur des trucs au hasard…

Conseillé:

Composants de montage en surface à souder - Bases de la soudure : 9 étapes (avec photos)

Composants de montage en surface à souder | Bases de la soudure : Jusqu'à présent, dans ma série sur les bases de la soudure, j'ai parlé de suffisamment de bases sur la soudure pour que vous puissiez commencer à pratiquer. Dans ce Instructable, ce dont je vais parler est un peu plus avancé, mais c'est quelques-unes des bases pour souder Surface Mount Compo

Commentaire Effectuer Un Montage Vidéo Sur IMovie : 5 Étapes

Comment effectuer Un Montage Vidéo Sur IMovie: Nous sommes des étudiants français qui sommes partis au Canada le 18 aout 2016.Nous avons un cour nommé Maker Space, c'est un cour qui pousse la créativité, l'innovation et l'autonomie de chacun dans lequel nous av

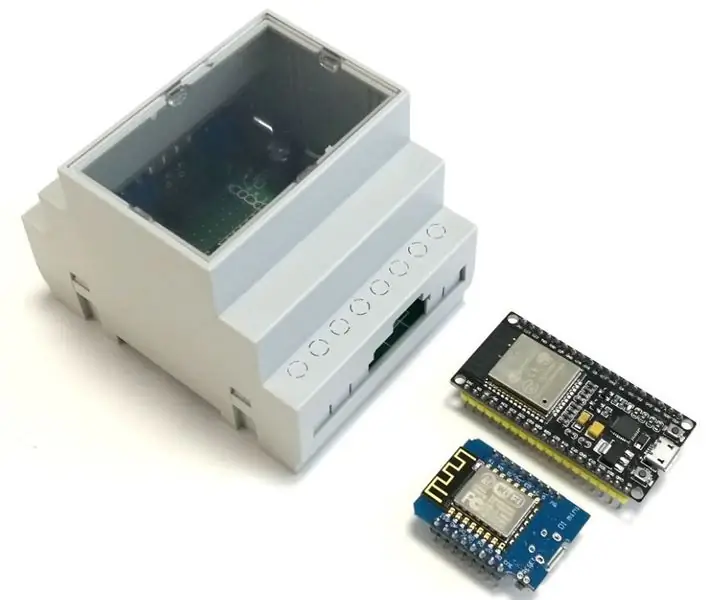

Montage sur armoire pour ESP32 et ESP8266 : 7 étapes

Support d'armoire pour ESP32 et ESP8266 : Parfois, il peut être utile d'installer votre projet basé sur ESP32 ou ESP8266 dans une armoire et de lui donner un aspect professionnel. Ce petit kit de boîtier vous aidera à amener votre projet basé sur ESP sur un rail DIN. Le kit comprend un PCB de prototypage avec inte

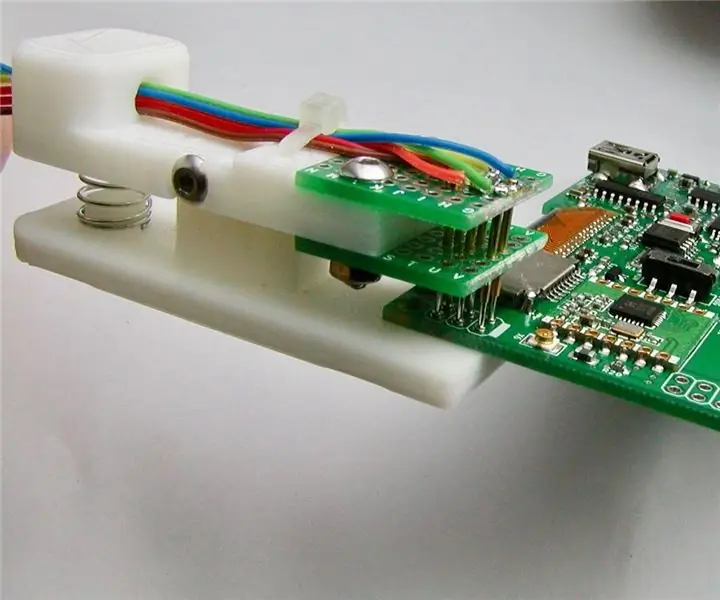

Montage de test PCB: 6 étapes

Appareil de test PCB : La plupart des cartes que je conçois ont des tampons à trous traversants pour un en-tête ICSP à 6 broches, et certains ont des tampons à trous traversants pour un en-tête série. Dans de nombreux cas, aucun en-tête n'est utilisé après la programmation de la carte. Ce montage d'essai est utilisé à la place d'un permanen

Support inclinable pour ampli guitare pour piles complètes ou demi-piles avec têtes séparées, et plus encore. : 5 étapes

Support inclinable pour ampli guitare pour piles complètes ou demi-piles avec têtes séparées, et plus. : Je sais que je suis fou, mais ça me va. J'ai construit cela pour tester certaines théories. Le crétin du magasin de musique local ne m'a pas laissé placer ses précieux nouveaux stacks Marshall dessus et m'a fait fuir. Je ne peux pas vraiment lui reprocher d'être si petit d'esprit