Table des matières:

- Étape 1: Conception du PCB (à l'aide du logiciel Eagle)

- Étape 2: DIY PCB à la maison

- Étape 3: Souder les composants sur le PCB

- Étape 4: Modification du servo

- Étape 5: Modification de la montre

- Étape 6: Souder le reste des composants

- Étape 7: Logement des composants

- Étape 8: Récipient pour la nourriture

- Étape 9: Tester l'exécution

- Étape 10: Comment fonctionne le circuit

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Bonjour, dans cette instructable, je vais vous montrer comment j'ai fait un distributeur automatique d'aliments pour animaux de compagnie à l'aide d'une vieille montre numérique. J'ai également intégré une vidéo sur la façon dont j'ai fait ce chargeur. Cette instructable sera inscrite au concours PCB et comme une faveur, j'apprécierais que vous votiez pour cette instructable ci-dessous. Cela nous aiderait à créer des projets plus géniaux et à les partager avec vous sur instructables:D

Il existe de nombreuses méthodes pour créer une mangeoire pour animaux de compagnie à l'aide de microcontrôleurs, mais de nombreuses personnes trouvent que les microcontrôleurs sont un problème. J'ai donc décidé de fabriquer une mangeoire pour animaux utilisant une minuterie de base (une montre numérique avec une fonction d'alarme), afin que les personnes qui ne préfèrent pas les micro-contrôleurs ne soient pas exclues du hobby de l'électronique.

Les fichiers Eagle nécessaires seront joints ci-dessous.

COMMENT fonctionne ce circuit, sera décrit à la fin de l'instructable.

Les outils dont vous aurez besoin pour ce projet sont:

- Coup de main pour la soudure (facultatif)

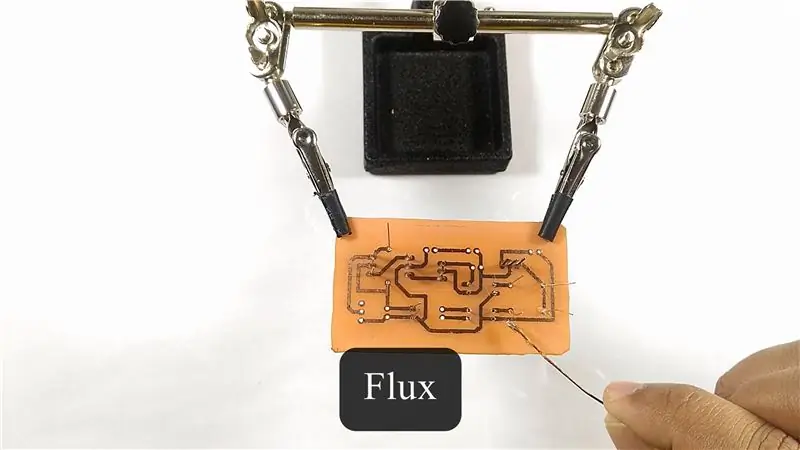

- Flux

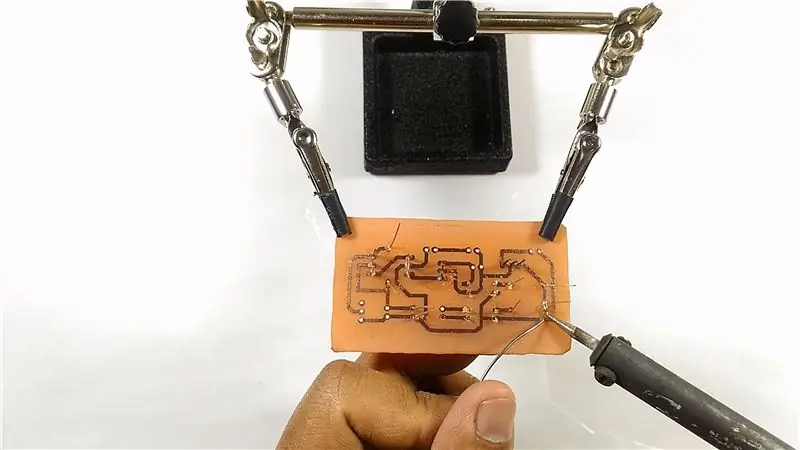

- Souder

- Fer à souder

- Tournevis

- Pince à bec coudé

- Pince à dénuder

- Pistolet à colle chaude

Outils supplémentaires dont vous aurez besoin si vous choisissez de fabriquer votre PCB à la maison:

- Éponge rugueuse

- Imprimante laser

- Fer ou plastifieuse

- Conteneurs

- Chlorure ferrique

- Foret PCB

- Perceuse ou outil rotatif

Les composants dont vous aurez besoin sont:

- Panneau stratifié plaqué cuivre simple face (pour PCB DIY)

- Papier magazine (pour PCB DIY)

- Thyristor 2p4m - 2

- Régulateur de tension LM7805 - 1

- Régulateur réglable LM317 - 1

- Opto-coupleur PC817 - 2

- Résistance 1k - 1

- Résistance 820ohms - 2

- Condensateur 47uf 50v - 1 (peut être augmenté si besoin)

- En-têtes féminins

- En-têtes masculins

- Servo (Tour Pro-Micro Servo SG90) - 1

- Montre numérique avec fonction d'alarme (qui ne bipe pas toutes les heures) - 1

- Mini bouton poussoir (grand) - 3

- Tableau à points en cuivre - 1

- Fils flexibles minces

- Potentiomètre 10k - 1

- Connecteur de batterie 9 volts - 1

- Interrupteur à glissière miniature - 1

- Bouton de potentiomètre - 1

- Micro-interrupteur

- Écrous et boulons

- Petit récipient en plastique (pour stocker la nourriture)

- Batterie 9V

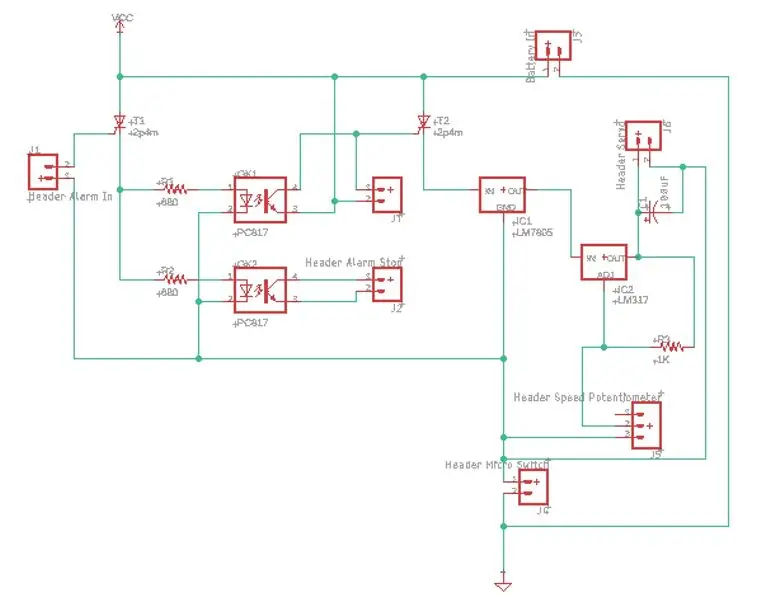

Étape 1: Conception du PCB (à l'aide du logiciel Eagle)

Il existe de nombreux logiciels parmi lesquels choisir lorsque vous devez concevoir un PCB. Mais le logiciel Autodesk Eagle m'a marqué car il est très professionnel et offre une énorme bibliothèque de composants qui peut encore être étendue si vous en avez besoin, et offre une plus grande capacité de personnalisation des PCB.

Si vous n'avez jamais utilisé Eagle auparavant pour fabriquer des PCB, téléchargez-le gratuitement dès maintenant.

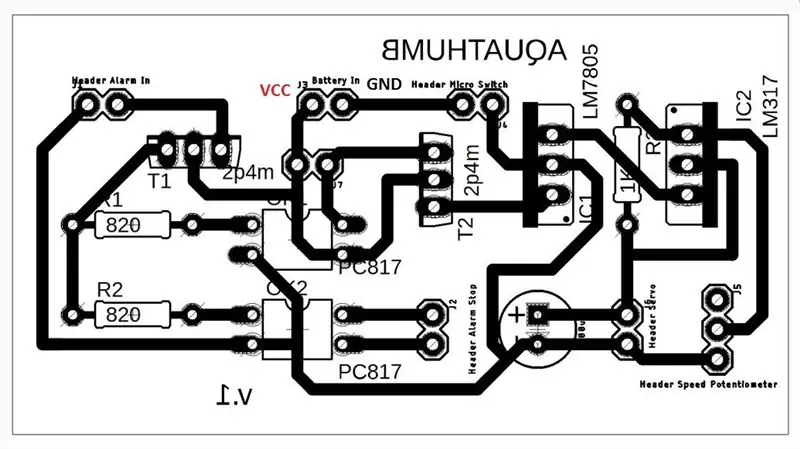

Je joindrai les fichiers Eagle nécessaires avec le pdf pour imprimer le PCB.

N'oubliez pas de l'imprimer sur du papier magazine à l'aide d'une imprimante laser. Cela ne fonctionnait pas très bien lorsque j'utilisais du papier glacé.

Le paramètre doit être défini sur "Taille réelle" lors de l'impression, afin que la taille de l'impression ne rétrécisse pas ou ne s'agrandisse pas.

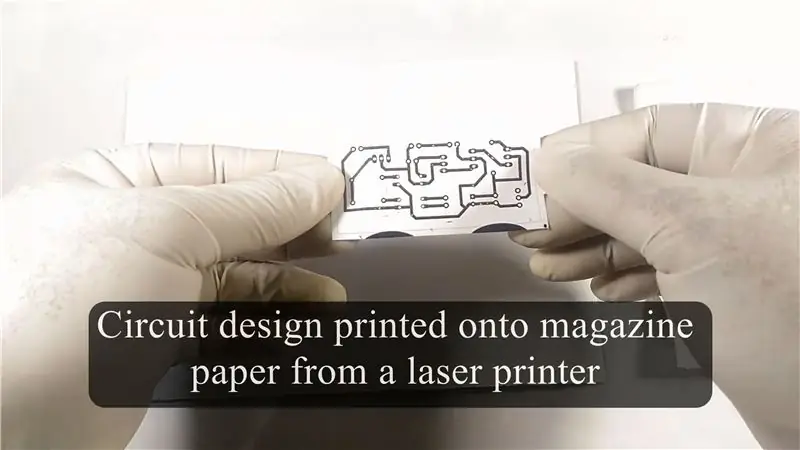

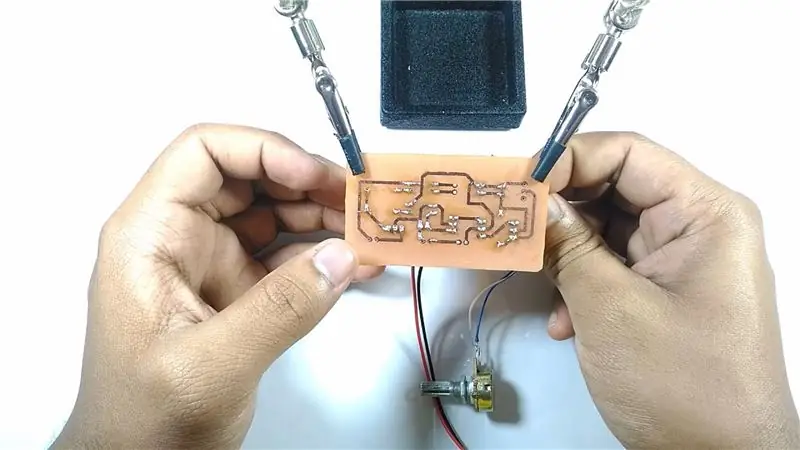

Étape 2: DIY PCB à la maison

J'ai décidé de graver mon propre PCB à la maison pour plusieurs raisons. Même si certaines entreprises proposent de produire des PCB pour quelques dollars, leurs frais de livraison sont plusieurs fois supérieurs au prix qu'elles facturent pour les PCB. En fin de compte, j'ai trouvé que c'était une dépense inutile et l'achat d'une véritable mangeoire pour animaux de compagnie aurait été moins cher. J'aime aussi la satisfaction après avoir fait mon propre PCB. Bien sûr, c'est un peu délicat, mais une fois que vous avez compris, les possibilités sont infinies.

Les étapes que j'ai suivies pour préparer la plaque de cuivre pour la gravure sont les suivantes:

- J'ai utilisé une éponge rugueuse pour éliminer toute saleté ou huile (du panneau stratifié en cuivre) afin que le toner adhère bien au cuivre.

- Après avoir séché le panneau de cuivre, je l'ai placé sur le papier magazine, face à la face imprimée, et je l'ai collé sur un morceau de papier.

- Ensuite, j'ai plié le papier en deux et j'ai commencé à repasser dessus (le fer doit être augmenté à la chaleur maximale et la vapeur éteinte)

- J'ai placé le fer sur le côté du papier magazine et je l'ai repassé pendant environ 5 minutes.

- Ensuite j'ai délicatement retiré la plaque de cuivre du papier plié, et la place dans l'eau (attention, elle sera très chaude).

- Après avoir laissé le papier magazine absorber l'eau, j'ai commencé à décoller doucement le papier magazine de la plaque de cuivre (prenez votre temps pour le décoller).

- Ensuite, je l'ai essuyé.

- J'ai utilisé un marqueur permanent pour combler les lacunes dans les traces qui ont pu se former en décollant le papier du magazine.

Les étapes que j'ai suivies pour graver le panneau de cuivre:

- J'ai utilisé du chlorure ferrique pour graver la plaque de cuivre. Veuillez faire preuve de prudence lorsque vous manipulez du chlorure ferrique.

- Le cuivre commence à se dissoudre petit à petit. Le processus de gravure peut prendre environ 10 minutes.

- Une fois terminé, je l'ai rincé à l'eau et essuyé. (Ne le laissez PAS dans le chlorure ferrique même après la dissolution du cuivre indésirable, sinon les traces seront également rongées).

Finalisation du PCB:

- J'ai utilisé une perceuse pour percer les trous nécessaires dans le PCB.

- Après avoir percé tous les trous, j'ai utilisé de la laine d'acier pour éliminer le toner, révélant les traces de cuivre en dessous.

- J'ai également utilisé la laine d'acier de l'autre côté, car le processus de perçage peut la rendre rugueuse.

- Je l'ai essuyé et il a révélé une très belle carte de circuit imprimé.

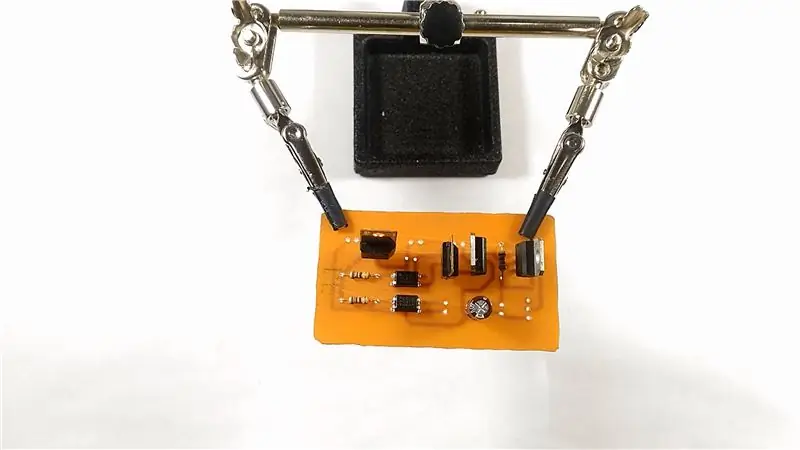

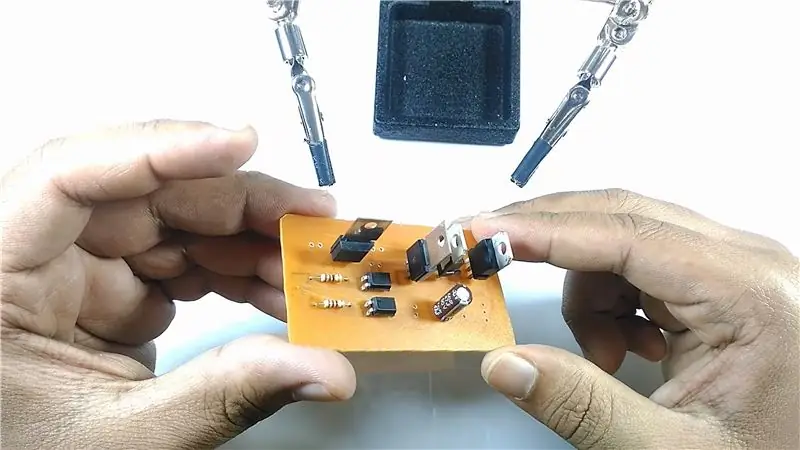

Étape 3: Souder les composants sur le PCB

La plupart des gens trouvent que la soudure est une tâche fastidieuse. Mais si vous suivez la bonne procédure, vous tomberez amoureux de la soudure et obtiendrez le meilleur joint de soudure possible.

- Assurez-vous d'avoir toujours un ventilateur d'extraction à proximité de votre établi pour aspirer les fumées de la combustion du flux (c'est en fait le flux qui provoque les fumées, pas la soudure, et cela est nocif pour vos poumons).

- N'utilisez PAS de gants (cela peut sembler contre-intuitif, mais vous travaillez avec un outil qui dégage beaucoup de chaleur, s'il touche vos gants, vous pourriez ne pas sentir la brûlure jusqu'à ce que les gants fondent sur vos mains. Croyez-moi, vous le faites ne voulez pas brûler de caoutchouc ou de latex sur vos mains.

- Nettoyez toujours votre panne avant de souder chaque composant. Une panne oxydée ne créera pas un joint de soudure parfait. Utilisez une éponge humide (celles spécialement conçues pour la soudure, qui ne fondent pas et qui sont assez bon marché). N'utilisez PAS de papier de verre rugueux pour nettoyer votre panne à souder, le revêtement protecteur s'usera et vous vous retrouverez avec du métal nu.

- Utilisez du flux (croyez-moi, cela aide beaucoup)

Les composants que vous aurez besoin de souder sur ce PCB sont:

- Thyristor 2p4m - 2

- Régulateur de tension LM7805 - 1

- Régulateur réglable LM317 - 1

- Opto-coupleur PC817 - 2

- Résistance 1k - 1

- Résistance 820ohms - 2

- Condensateur 47uf 50v - 1 (peut être augmenté si besoin)

- En-têtes féminins

- En-têtes masculins

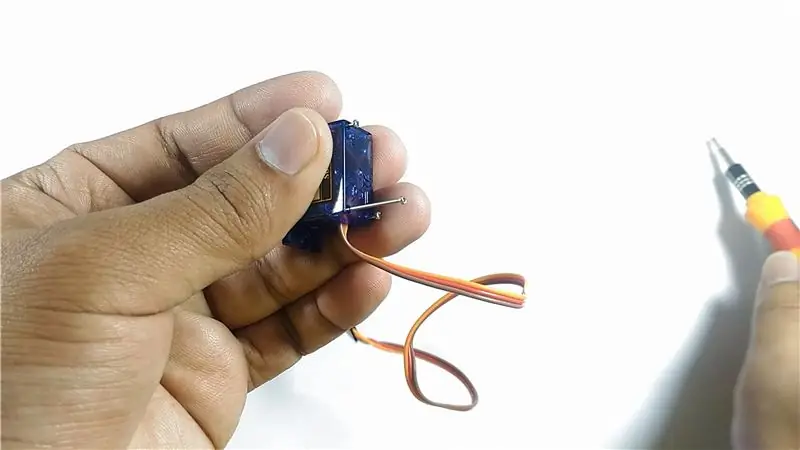

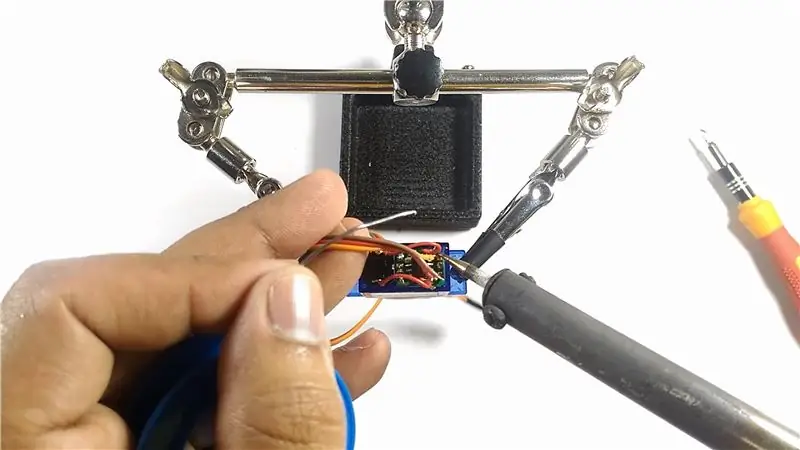

Étape 4: Modification du servo

Les servos ne peuvent généralement pas tourner en continu. Ils sont généralement utilisés avec un microcontrôleur pour ajuster la position.

Les étapes que j'ai prises pour le faire tourner en continu sont:

- J'ai sorti le couvercle du Servo après avoir enlevé ses vis

- J'ai dessoudé les fils du circuit à l'intérieur du servo et les ai connectés directement au moteur.

- J'ai démonté le capot avant qui abrite les engrenages, afin de retirer la butée de fin de course qui interdit au servo de tourner en continu.

- Mais pour une raison quelconque, mon servo n'avait pas de butée, alors j'ai tout remis en place.

La raison pour laquelle j'ai utilisé un servo au lieu d'un moteur normal est que le servo peut être facilement monté sur un boîtier, et aussi le fait que le récipient alimentaire peut y être fixé à l'aide d'une seule vis.

Fait d'une pierre deux coups.

Étape 5: Modification de la montre

La plupart des montres-bracelets ont une fonction d'alarme qui utilise un buzzer piézo pour vous avertir lorsqu'une heure définie est atteinte. Pour ce projet, vous n'aurez besoin que de cela, mais il ne devrait pas émettre de bip toutes les heures. Certaines montres ont l'alarme horaire, qui finirait par déclencher le Feeder toutes les heures. Nous ne voulons pas d'animaux obèses.

Voici les étapes que j'ai suivies:

- J'ai d'abord testé la fonction d'alarme, puis j'ai vérifié quel bouton éteint l'alarme. On dirait que le bouton de la lumière éteint l'alarme dans cette montre spécifique.

- Ensuite, je suis passé au démontage de la montre.

- Les deux contacts qui touchent le buzzer piézo sont ce qui lui envoie le signal, et nous aurons besoin de ces bornes pour déclencher notre circuit.

- Les boutons fonctionnent en touchant le contact commun aux bornes sur le circuit de la montre.

- Après avoir dévissé la plaque porte-piles, j'ai cassé les contacts communs qui font office de boutons.

- J'ai soudé un fil à la plaque pour pouvoir l'utiliser comme contact commun.

- J'ai soudé un autre fil à la borne qui se connecte au buzzer piézo.

- Par la suite, j'ai séparé l'écran du circuit afin de pouvoir souder des fils à ses contacts de bouton.

Comment j'ai fait une base pour tenir les boutons:

- J'ai soudé 3 mini interrupteurs à bouton poussoir à un morceau de carte à points, qui servira à modifier les réglages de la montre.

- J'ai connecté une borne des 3 interrupteurs au contact commun de la montre.

- Ensuite, connecté les boutons de la montre aux commutateurs individuels.

- La plaque de batterie a été soudée à la borne commune des commutateurs et la borne du buzzer piézo a été connectée à des fils d'extension.

- J'ai également connecté un fil à l'interrupteur de déconnexion de l'alarme que nous avons découvert être le bouton de la lumière sur la montre.

Après avoir terminé tout cela, j'ai revissé la montre en place.

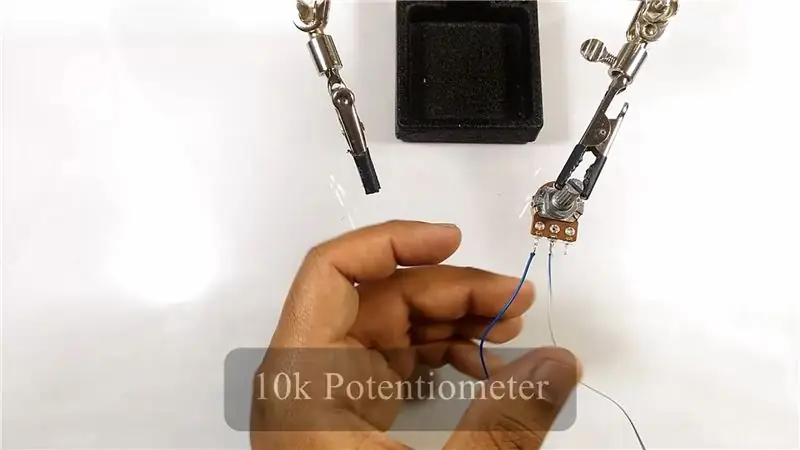

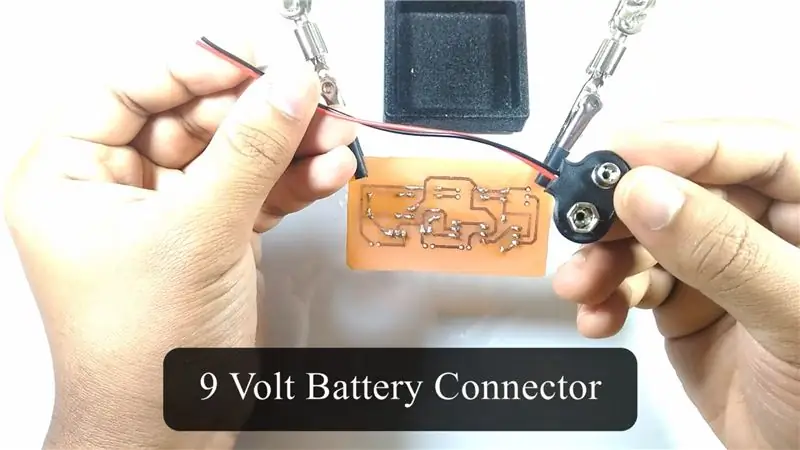

Étape 6: Souder le reste des composants

Les autres composants à souder:

- J'ai soudé deux fils à la broche gauche et centrale d'un potentiomètre 10K.

- J'ai également soudé un connecteur de batterie de 9 volts au PCB.

- Le potentiomètre a également été soudé au PCB.

- L'entrée du signal d'alarme était connectée au premier thyristor et le contact commun à la masse du PCB.

- Le fil de désactivation de l'alarme était connecté au collecteur du deuxième optocoupleur et l'émetteur était connecté à la terre.

- Par la suite, j'ai soudé des fils qui se connecteraient à un micro-interrupteur.

- J'ai ajouté un mini interrupteur à glissière entre le circuit imprimé et le micro-interrupteur afin que le chargeur puisse être éteint en cas de besoin.

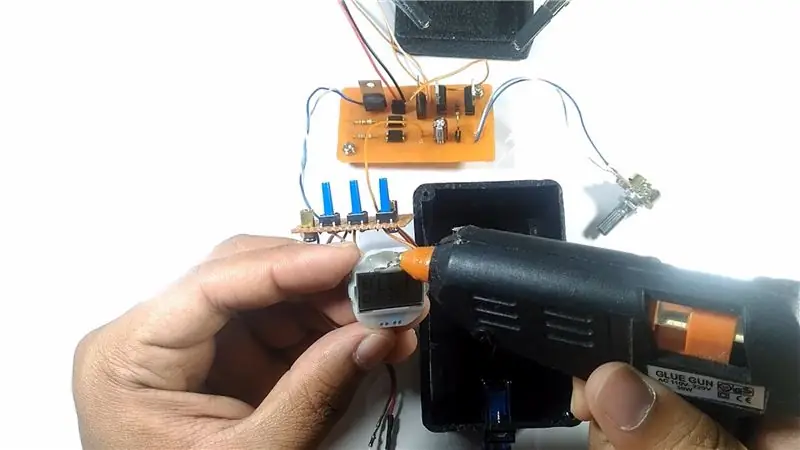

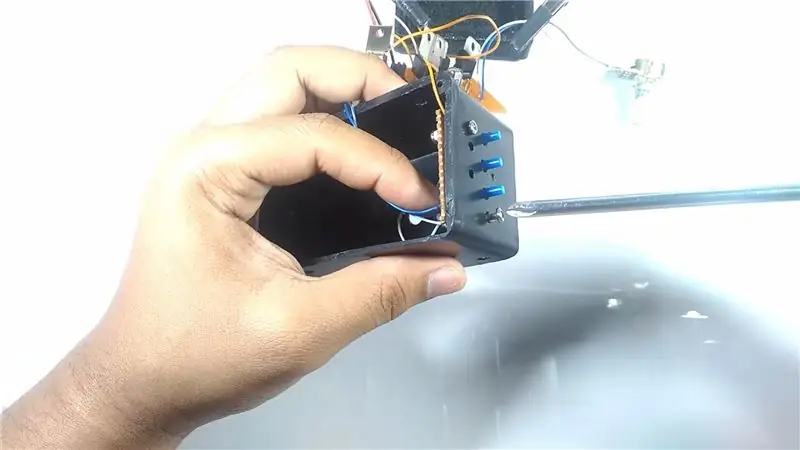

Étape 7: Logement des composants

Les étapes que j'ai suivies pour installer tous les composants dans un boîtier:

- J'ai utilisé un boîtier en plastique dont j'ai fait les ouvertures nécessaires au préalable.

- J'ai inséré le servo dans l'ouverture nécessaire et l'ai vissé en place.

- J'ai utilisé de la colle chaude pour coller la montre au boîtier.

- Ensuite, j'ai vissé les boutons de la montre sur le boîtier (les 3 boutons semblent fonctionner parfaitement).

- J'ai connecté le servo au PCB et installé le potentiomètre et l'interrupteur à glissière sur le boîtier.

- Ensuite, j'ai passé les fils du micro-interrupteur à travers la petite ouverture près du servo et j'ai vissé le PCB sur le boîtier.

- J'ai fixé une pince en plastique sur le couvercle inférieur du boîtier afin que la mangeoire puisse être montée facilement sur un aquarium et j'ai vissé le couvercle.

- J'ai placé un bouton sur le potentiomètre pour qu'il soit plus facile à régler.

- J'ai coupé les fils du micro-interrupteur et je l'ai soudé aux contacts normalement fermés du micro-interrupteur.

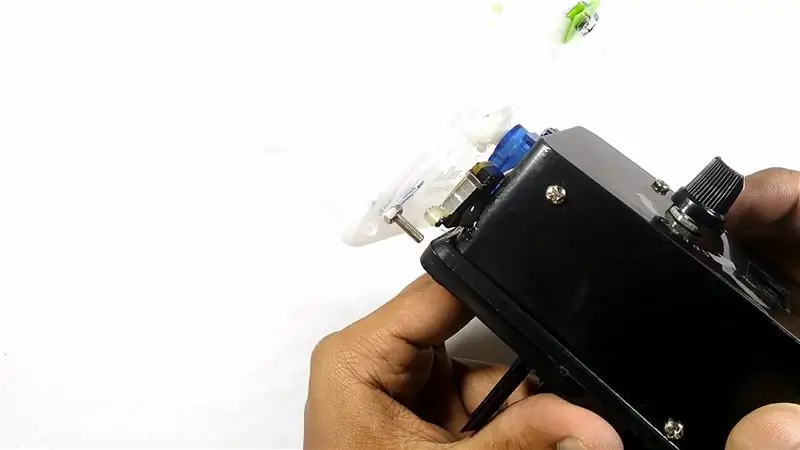

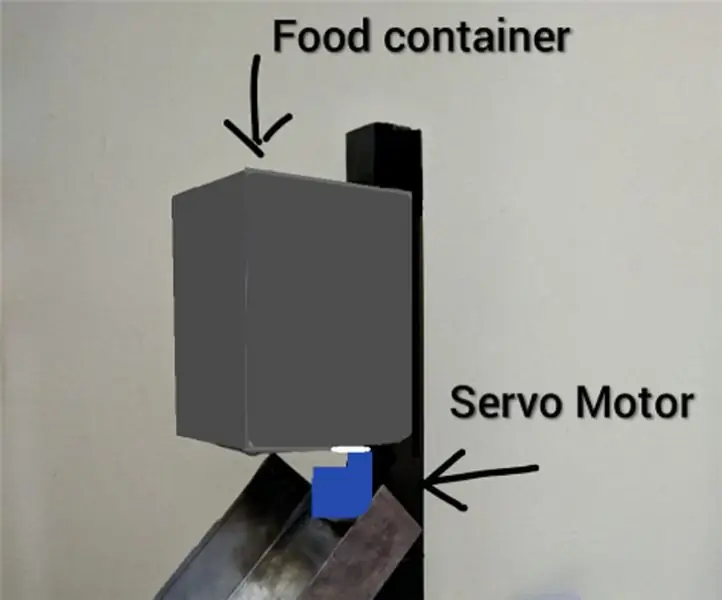

Étape 8: Récipient pour la nourriture

J'ai utilisé un récipient en plastique pour stocker la nourriture, qui doit être distribuée par la mangeoire.

- J'ai fait plusieurs ouvertures, chacune pour des fonctions différentes.

- J'ai utilisé un morceau de plastique comme séparateur, auquel j'ai également fait une ouverture pour le passage des aliments.

- J'ai utilisé de la colle chaude pour le coller sur le récipient.

- J'ai également utilisé un autre morceau de plastique comme couvercle ajustable, afin de limiter la quantité de nourriture qui tombe de la mangeoire.

- J'ai utilisé un écrou et un boulon pour maintenir le couvercle réglable sur le conteneur.

- J'ai utilisé de la colle chaude pour coller l'écrou en place.

- Ensuite, j'ai collé le bras du servo à l'ouverture centrale du conteneur avec de la colle chaude.

- J'ai ajouté un écrou et un boulon à l'ouverture sur le bord. Celui-ci sera utilisé pour déclencher le micro-interrupteur.

- J'ai ensuite fixé dans le conteneur au servo, à l'aide de la vis fournie avec le servo.

Étape 9: Tester l'exécution

Lors du test initial, le servo continue de fonctionner sans s'arrêter après un tour. Il faut donc régler le boulon qui est censé déclencher le micro interrupteur.

Il semble le déclencher correctement sur le deuxième test.

J'ai ajouté le couvercle du conteneur et l'ai testé à nouveau. Cela semble fonctionner parfaitement.

Je suis allé de l'avant et j'ai étiqueté l'interrupteur marche-arrêt et les boutons qui contrôlent l'horloge.

En tournant le potentiomètre, on peut régler la vitesse de rotation du servo.

J'ai ajouté de la nourriture pour poissons et j'ai allumé la mangeoire. Ensuite, j'ai testé la fonction d'alimentation chronométrée. Cela fonctionne parfaitement aussi.

Étape 10: Comment fonctionne le circuit

En termes simples, l'alarme de la montre déclenche la distribution des aliments et le micro-interrupteur désactive la rotation lorsqu'un tour complet est terminé.

Le processus complet est le suivant:

- La montre envoie une impulsion au buzzer piézo qui provoque le son que vous entendez.

- L'impulsion est très petite, nous utilisons donc un thyristor pour capter l'impulsion.

- L'impulsion active le thyristor en laissant passer l'électricité.

- Mais l'impulsion s'allume et s'éteint rapidement (ce qui provoque le son bip-arrêt-bip-arrêt….), nous avons donc besoin d'un deuxième thyristor pour le maintenir allumé.

- Lorsque le premier thyristor s'allume, il allume les deux opto-coupleurs

- Le premier opto-coupleur allume le deuxième thyristor (et celui-ci reste allumé, sans s'éteindre jusqu'à ce que le micro-interrupteur soit enfoncé).

- Le deuxième opto-coupleur allume l'interrupteur d'arrêt de l'alarme (c'est parce que si l'alarme sonne toujours et que le distributeur a déjà effectué un tour, il continuera à tourner, car la montre continue d'envoyer le signal. Cela entraînera de nombreux tours plutôt qu'un seul).

- Une fois que le deuxième optocoupleur a désactivé l'alarme, le premier thyristor est également désactivé, mais le deuxième thyristor reste activé.

- Une fois que le distributeur a terminé un tour complet, le boulon que nous avons fixé sur l'un des bords frappera le micro-interrupteur et déconnectera l'alimentation du circuit (puisque nous avons soudé les fils au contact normalement fermé).

- Le condensateur que nous avons ajouté au circuit lui donnera le dernier coup de pied dont le servo a besoin pour passer sur le micro-interrupteur, même après la coupure de l'alimentation. Ceci est nécessaire car s'il n'y a pas de condensateur, le boulon se coince au niveau du micro-interrupteur et maintiendra l'alimentation déconnectée.

- L'alimentation s'arrête jusqu'à ce que la montre envoie à nouveau un signal, lorsque l'alarme est activée.

- Le cycle se répète

J'espère que cette aide instructable. N'oubliez pas de voter pour cela ci-dessous, afin que nous puissions continuer à créer des projets géniaux et les partager avec vous sur instructables. Restez génial, et à bientôt dans le prochain projet:)

Conseillé:

Mangeoire automatique pour animaux utilisant AtTiny85 : 6 étapes

Distributeur automatique d'aliments pour animaux utilisant AtTiny85: O trabalho Distributeur automatique d'animaux utilisant AtTiny85 de PET Engenharia de Computação está licenciado com uma Licença Creative Commons - Atribuição 4.0 Internacional

Montre Vortex : une montre-bracelet Infinity Mirror : 10 étapes (avec photos)

Montre Vortex : une montre-bracelet à miroir infini : L'objectif de ce projet était de créer une version portable d'une horloge miroir à l'infini. Il utilise ses LED RVB pour indiquer l'heure en attribuant respectivement des heures, des minutes et des secondes aux lumières rouge, verte et bleue et en superposant ces teintes t

Mangeoire automatique pour animaux de compagnie la plus simple avec Arduino : 3 étapes

Mangeoire automatique pour animaux de compagnie la plus simple avec Arduino : Bonjour les amoureux des animaux ! Au fond de nous tous, nous voulons avoir un mignon petit chiot ou un chaton ou probablement même une famille de poissons chez nous. Mais en raison de nos vies bien remplies, nous doutons souvent de nous-mêmes : "Est-ce que je pourrai m'occuper de mon animal de compagnie ?" La principale responsabilité

Catapulte automatique pour lancer de la nourriture pour animaux de compagnie (chien, chat, poulet, etc.), lancer des balles et plus encore ! : 4 étapes (avec photos)

Catapulte automatique pour lancer de la nourriture pour animaux de compagnie (chien, chat, poulet, etc.), lancer des balles et plus encore ! : Bonjour et bienvenue dans mon premier Instructable ! Notre chien adore sa nourriture, elle va littéralement tout manger en quelques secondes. J'ai imaginé des moyens de ralentir cela, des balles avec la nourriture à l'intérieur à la jeter partout dans la cour. Étonnamment, elle est

Comment faire une mangeoire automatique pour poissons : 6 étapes (avec photos)

Comment faire une mangeoire automatique pour poissons : Dans le cadre de nos études d'ingénierie, on nous a demandé d'utiliser un Arduino ou/et une framboise afin de résoudre un problème quotidien. L'idée était de faire quelque chose d'utile et qui nous intéressait. Nous voulions pour résoudre un vrai problème. L'idée de faire un auto