Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

J'ai construit cet amplificateur "tubes uniquement" à partir de zéro. C'est un projet assez long pour moi et il a fallu beaucoup de temps et de patience pour le réaliser et dans ce résumé je vais vous montrer comment je l'ai fait. Si vous êtes intéressé à en construire un, assurez-vous de prendre votre temps et de vous préparer à faire face à quelques difficultés.

IMPORTANT! Cet appareil a des tensions mortelles partout à l'intérieur. Si vous n'êtes pas au courant des hautes tensions et de l'électronique, je ne recommande PAS ce projet pour vous. Si vous suivez, vous le faites à vos risques et périls ! N'essayez surtout pas de fouiller dans les appareils à tube électronique lorsqu'ils sont allumés !

Allons-y !

Étape 1: L'idée

J'ai trouvé de vieux tubes dans un tiroir de la maison de mes grands-parents et je me demandais ce que je pouvais en faire. Après réflexion, j'ai décidé de faire un amplificateur. Je voulais aussi le rendre spécial alors j'ai décidé de N'UTILISER AUCUN semi-conducteur. J'ai dû faire quelques recherches pour savoir comment fonctionnent ces amplis à lampes et j'aimerais mentionner ici le site Web d'Aiken Amps. J'y ai appris plein de choses sur ce sujet.

Étape 2: Le schéma et les composants

C'était probablement la partie la plus difficile: concevoir un schéma. J'ai d'abord écrit une liste de tubes que j'avais autour, puis je me suis assis pour dessiner. Ce que j'imaginais était un amplificateur stéréo de type push-pull avec des commandes de tonalité, une entrée phono et auxiliaire, et quelques VU-mètres. Les tubes conducteurs devaient être des EL84 et pour les autres étages j'ai décidé d'utiliser de simples doubles triodes. J'ai rapidement manqué de tubes et j'ai dû en commander de nouveaux. Ce qui signifie un nouveau vieux stock. Si vous souhaitez également commander des tubes, je vous recommande Tubes-Store. J'ai eu des mines de là-bas et j'en suis très content. Vient ensuite la partie difficile: le transformateur de sortie. Il n'est pas facile d'en trouver un pour pas cher. Mais après avoir cherché un peu, j'ai fini par en trouver sur eBay. Vous pouvez vous demander pourquoi j'ai écrit NASS II-12 sur le schéma. Eh bien NASS signifie Not A Single Semiconductor, II signifie push-pull et il a 12 tubes au total.;)

Étape 3: Le premier test

Le nid de rat que vous voyez ci-dessus est l'assemblage des composants dans les airs. J'ai utilisé deux transformateurs de puissance ordinaires en série comme transformateur de sortie juste pour tester si tout fonctionnait. Tout semblait aller bien, il était donc temps de trouver un transformateur de puissance. J'en avais un vieux qui traînait alors j'ai enseigné: Pourquoi ne pas en enrouler un moi-même ? Après l'avoir démonté, rembobiné et testé j'ai vite laissé tomber l'idée… j'ai oublié de le taper au centre, ce qui est indispensable pour le tube redresseur. Alors j'en ai pris un dans une vieille radio, pensant que tout ira bien. Mais ce n'était pas le cas. Mais plus à ce sujet plus tard.

Étape 4: L'enceinte

Pour cela, je voulais quelque chose de simple mais beau. J'ai pensé à une plaque avant, supérieure et arrière en aluminium brossé. Les côtés seraient fabriqués à partir d'une sorte de bois dur. Malheureusement, j'ai dû abandonner le capot supérieur en aluminium car mes ressources étaient limitées. L'avant et l'arrière étaient fabriqués à partir d'un matériau à trois couches (deux feuilles d'aluminium et une feuille de plastique entre les deux). Je ne sais pas comment ça s'appelle. Pour le capot supérieur, j'avais encore besoin d'un matériau solide et durable, car il devait supporter la chaleur générée par les tubes et devait supporter le poids du transformateur principal. J'ai donc décidé d'utiliser textolite. Ce matériau a une couleur brunâtre et il est relativement solide et facile à travailler. Il est important de blinder électriquement l'ensemble du boîtier et de le connecter à la terre en un seul point pour éviter les boucles de terre. J'ai utilisé de la colle en aérosol et une fine plaque à pâtisserie en aluminium dans ce cas.

J'ai d'abord conçu les panneaux avant et arrière dans SolidWorks juste pour voir comment cela allait se passer. Après cela, j'ai utilisé une perceuse à colonne et une lime pour faire les trous nécessaires pour les connecteurs, les fusibles, les interrupteurs, les potentiomètres et les VU-mètres. Pour la belle finition de surface, j'ai utilisé un papier de verre à grain fin et je l'ai brossé dans une seule direction (de gauche à droite et vice versa) jusqu'à ce que j'obtienne l'aspect requis. Après cela, j'ai utilisé une feuille de transfert pour imprimer les étiquettes et j'ai fini avec une couche de vernis transparent brillant pour éviter que les lettres ne s'effacent avec le temps.

J'ai installé le panneau supérieur pour un test d'ajustement, puis j'ai percé les trous nécessaires.

Étape 5: Le câblage

Après avoir installé un renfort en tôle sur le panneau supérieur pour l'aider à soutenir les transformateurs, j'ai commencé le câblage. C'était probablement la procédure la plus longue. J'ai d'abord boulonné les transformateurs et les douilles de tube, puis j'ai soudé les composants nécessaires. Le module de contrôle de tonalité avait besoin d'un blindage supplémentaire car il voulait vraiment capter les bruits de l'environnement. Je l'ai donc installé dans une boite en métal.

Étape 6: L'assemblage final, les problèmes et les spécifications

J'ai donc tout assemblé et après un test, il s'est avéré que le transformateur d'alimentation principal avait des problèmes avec le courant de chauffage très élevé, donc après environ 30 minutes, il a atteint une température de plus de 90 C (194 F). C'était bien au-dessus de sa température de fonctionnement optimale et même après avoir installé un petit ventilateur à l'intérieur du boîtier, je ne pouvais pas réduire les températures. J'ai donc dû installer un autre transformateur 6,3V à l'intérieur du boîtier. Cela a résolu le problème de la température élevée.

L'autre problème était le niveau de bruit très élevé. Cela est probablement dû aux boucles de masse que j'ai accidentellement laissées dans le circuit. Mais avec une reconstruction, cela peut être résolu sans trop d'effort.

Au final, malgré les petites imperfections que présente cet ampli, il sonne excellent ! Et par excellent, je veux dire phénoménal. Et ça a vraiment l'air génial…

Cet ampli peut produire 15W RMS par canal sans aucune distorsion notable. Il consomme environ 10 à 15 W du secteur au ralenti et environ 100 W lorsque les radiateurs sont allumés. Vous devez être conscient du fait que les tubes génèrent beaucoup de chaleur, en hiver c'est idéal pour chauffer la pièce (pas tellement en été).;)

Conseillé:

Circuit imprimé d'extension d'E/S polyvalent pour contrôler de nombreux tubes Nixie avec I2C : 9 étapes (avec photos)

Circuit imprimé d'extension d'E/S polyvalent pour contrôler de nombreux tubes Nixie avec I2C : Actuellement, il y a beaucoup d'intérêt à donner vie aux tubes nixie vintage. De nombreux kits d'horloges à tubes nixie sont disponibles sur le marché. Il semblait y avoir même un commerce animé sur le vieux stock de tubes nixie russes. Aussi ici sur Instructables là

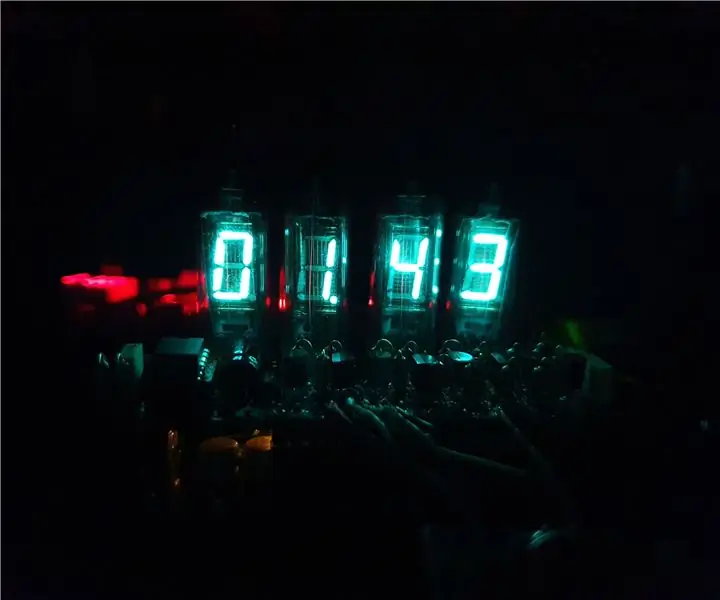

Bouclier pour Arduino à partir d'anciens tubes VFD russes : horloge, thermomètre, voltmètre : 21 étapes (avec photos)

Bouclier pour Arduino à partir d'anciens tubes VFD russes : horloge, thermomètre, voltmètre… : ce projet a duré près de six mois. Je ne peux pas décrire combien de travail a été consacré à ce projet. Faire ce projet seul me prendrait une éternité alors j'ai eu de l'aide de mes amis. Ici vous pouvez voir notre travail compilé dans une très longue instruction

Antenne d'émetteur FM basse puissance à partir de tubes agricoles : 8 étapes (avec photos)

Antenne d'émetteur FM de faible puissance à partir de tubes agricoles : Construire une antenne d'émetteur FM n'est pas si difficile; il existe de nombreux modèles. Nous voulions créer un design à partir de pièces que vous pourriez obtenir presque partout dans le monde pour un ensemble de quatre (bientôt 16 !) stations communautaires que nous avons lancées dans le nord de l'Ouganda

Horloge Nixie multiplexée à 4 tubes Arduino : 10 étapes (avec photos)

Horloge Nixie multiplexée à 4 tubes Arduino : Il existe de nombreuses horloges Nixie, mais mon objectif était d'en créer une à partir de zéro. Voici mon projet Nixie. J'ai décidé de construire une horloge nixie à 4 chiffres. Je voulais économiser des pièces alors j'ai décidé de le faire multiplexer. Cela m'a permis d'utiliser seulement un si

Amplificateur de basse fabriqué à partir d'un amplificateur Aura Interactor à bas prix : 7 étapes

Amplificateur de basse fabriqué à partir d'Aura InteractorAmplifier bon marché : c'est ma première instruction, donc les prochaines seront meilleures;-) J'ai acheté un AuraInteractorAmplifier bon marché (5 euros) dans un magasin allemand http://www.pollin.de/shop/shop. php?cf=detail.php&pg=NQ==&a=NTk4OTYzOTk= Il fournit environ. 16W RMS.Le