Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

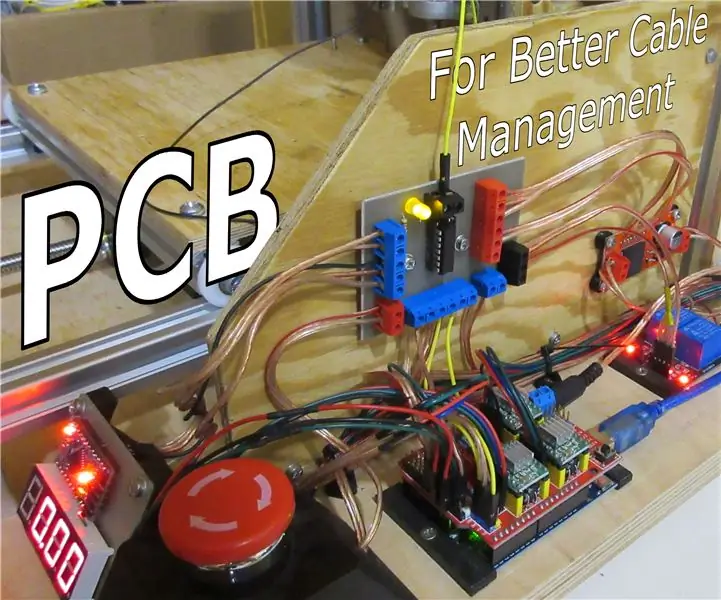

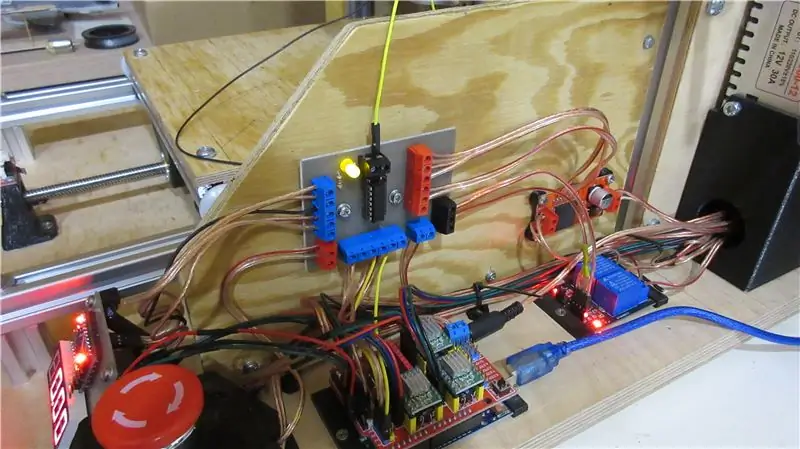

Il y a quelque temps, j'ai créé une fraiseuse CNC de bureau personnalisée. Depuis lors, je l'ai amélioré avec de nouveaux composants. La dernière fois, j'ai ajouté un deuxième Arduino avec un affichage à 4 chiffres pour contrôler le RPM de ma broche à l'aide de la boucle PID. J'ai dû le connecter à la carte Arduino principale avec 5 fils, afin qu'ils puissent communiquer. Mais lors de mon premier test, j'ai cassé un contrôleur de moteur, j'en ai donc acheté un nouveau, plus puissant. Il y avait aussi 5 autres fils que je devais connecter. À ce stade, la broche +5V de la carte principale était divisée en 4 connexions distinctes et je n'avais tout simplement pas envie de diviser à nouveau le fil. J'ai donc fait autre chose.

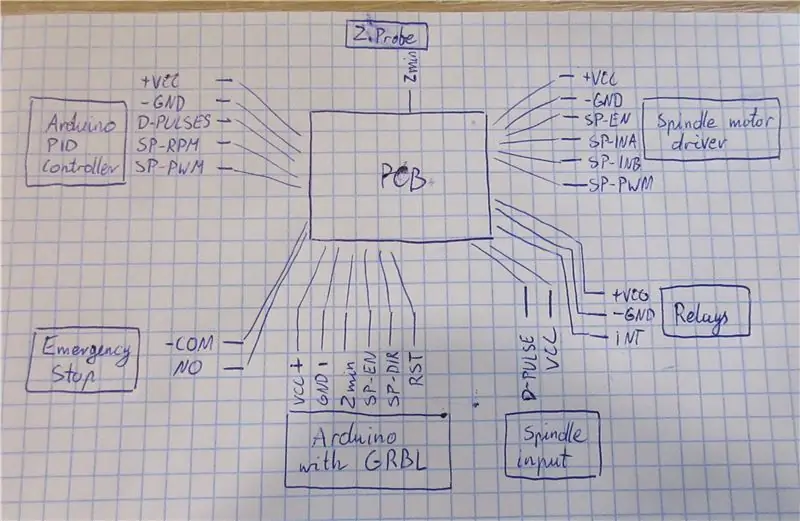

Étape 1: Esquisse des connexions

J'ai esquissé toutes les connexions nécessaires (à l'exception des fils du moteur et de la butée, car ils vont directement au contrôleur GRBL et nulle part ailleurs). J'ai également apporté quelques modifications aux connexions déjà existantes - l'arrêt d'urgence réinitialise désormais également l'Arduino principal et n'utilise que le contact normalement ouvert, alors qu'il utilisait auparavant à la fois NO et NC pour contrôler un relais. Avec le nouveau contrôleur de moteur, la connexion aux relais a également été simplifiée.

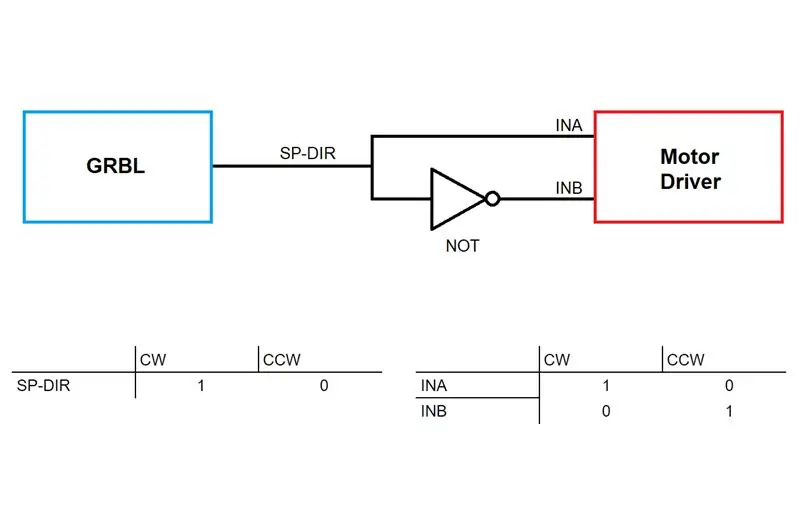

Étape 2: Problèmes de connexions

Le contrôleur de moteur précédent que j'utilisais était une simple carte avec optocoupleur et un mosfet. Il ne pouvait faire tourner la broche que dans un sens, il n'était donc pas nécessaire d'utiliser la broche de direction. Le nouveau est un peu plus compliqué. Il a des broches appelées INA et INB, et selon que je veux une rotation dans le sens des aiguilles d'une montre ou dans le sens inverse, je dois en tirer une vers VCC. Cela ne semble pas si compliqué, le problème est que GRBL n'a qu'une seule broche appelée SP-DIR (broche de direction de broche) qui est tirée vers VCC pour un mouvement dans le sens des aiguilles d'une montre et vers GND pour un mouvement dans le sens inverse des aiguilles d'une montre. Je ne sais pas si cela peut être modifié dans GRBL (c'est un programme un peu trop compliqué pour moi), donc je l'ai fait avec une méthode différente.

Je viens d'ajouter une porte logique NON dans le schéma qui inversera le signal SP-DIR et le mettra à INB. Par conséquent, lorsque la broche DIR est élevée, INA est également élevée (elles sont connectées ensemble) et INB est inversé à faible (CW), et lorsque DIR est faible, INA est également faible et INB est élevé (CCW).

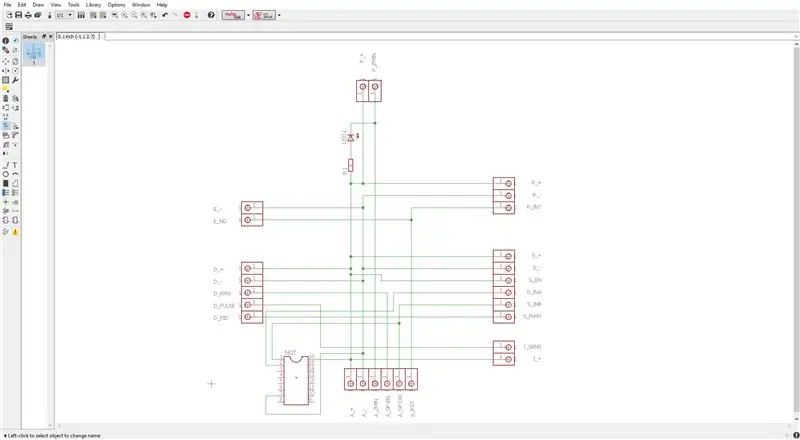

Étape 3: Conception intelligente mais pas si simple

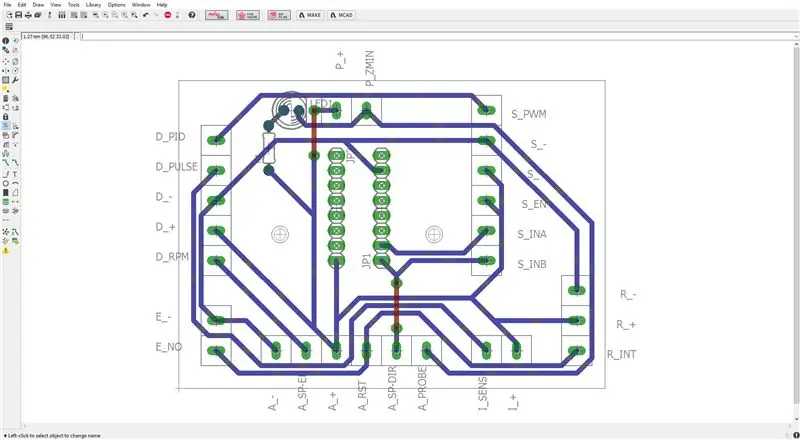

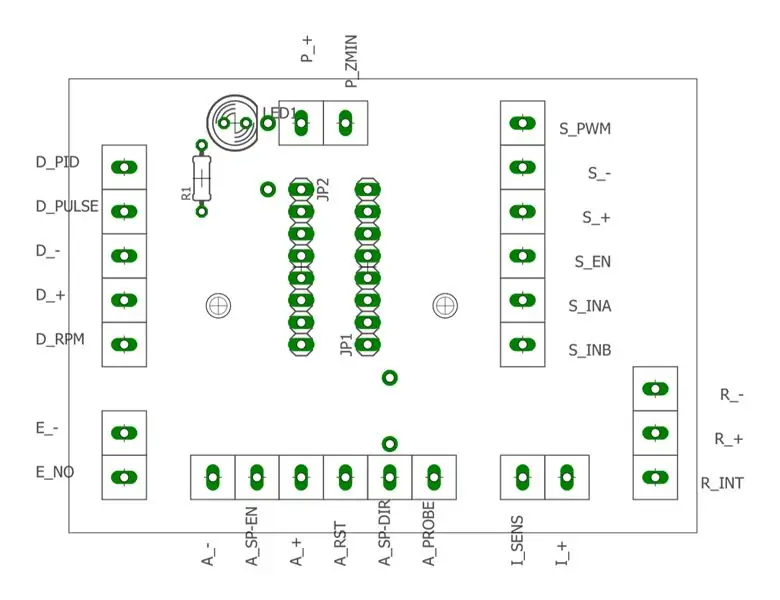

Ensuite, j'ai conçu un PCB dans Eagle qui avait toutes les connexions nécessaires à l'intérieur. Mais avec autant de fils, ce n'était pas si simple.

Tout d'abord, j'ai créé une bibliothèque Eagle personnalisée pour mes borniers. C'est très simple, il s'agit essentiellement d'une broche normale, juste plus grande - espacement de 5,08 mm (0,2 ).

Je le fraisais sur la CNC et c'est pourquoi je voulais que ce soit une planche simple face. Mais avec 26 borniers et quelques connexions internes à la porte logique, il était difficile de le concevoir. Cela pourrait être fait mais avec beaucoup de fils de liaison. C'est la raison pour laquelle tous mes borniers (dans Eagle) ne sont qu'une seule broche. De cette façon, je peux les déplacer dans l'espace de travail de la carte et éviter d'utiliser des cavaliers. L'inconvénient est que l'emplacement de certaines connexions semble aléatoire. Par exemple, en regardant en bas, il y a GND, puis SP-EN et enfin VCC, ce qui est très rare. Mais de cette façon, je pourrais réduire le nombre de cavaliers à seulement 2 et il m'est plus facile de fabriquer le PCB.

Les noms des borniers sont également spéciaux. Ils ont été regroupés, donc par exemple A signifie Arduino, donc toutes les bornes à vis appelées A_ doivent être placées au bas de la carte car Arduino avec GRBL est placé sous le PCB.

À la fin, j'ai également ajouté une simple LED pour indiquer l'état de la sonde Z.

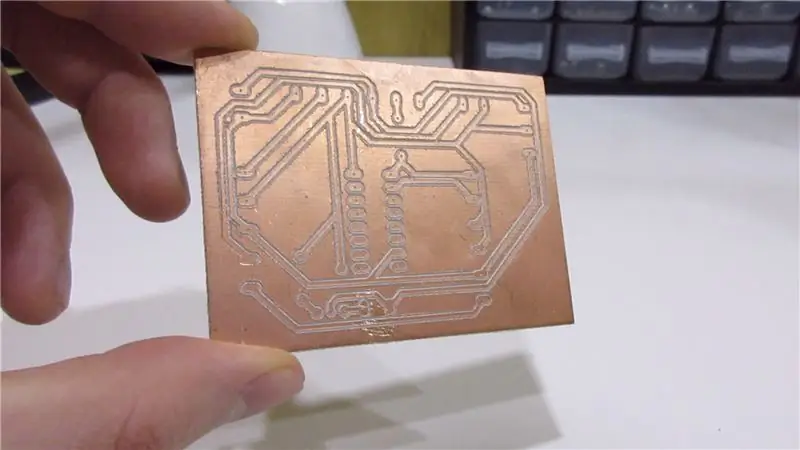

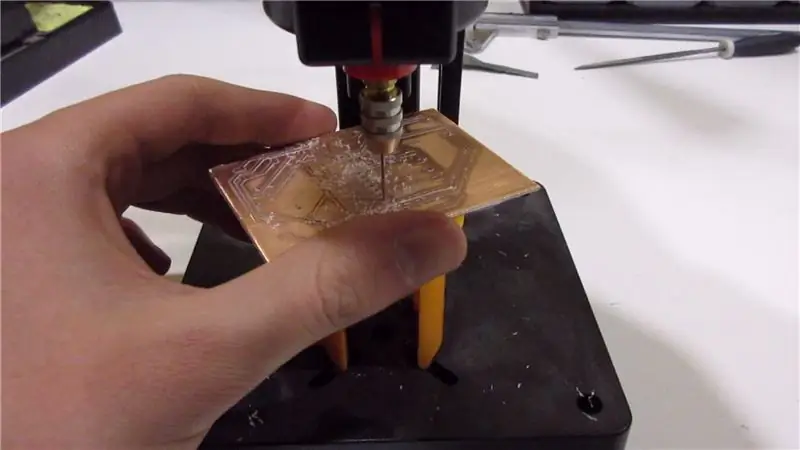

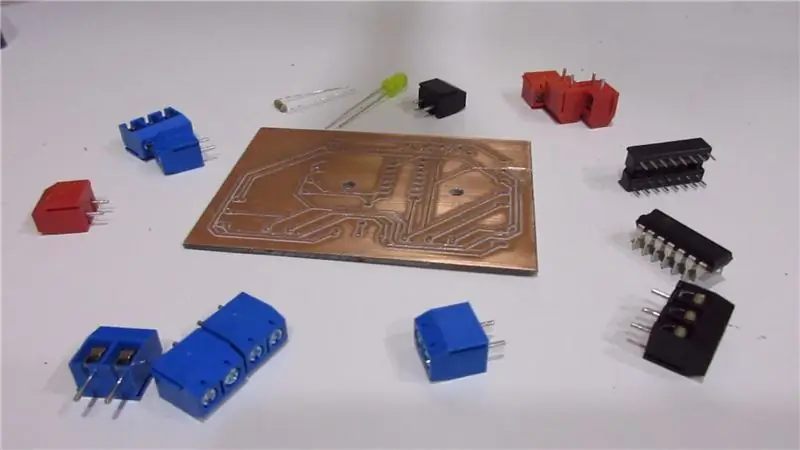

Étape 4: Faire le Conseil

Comme je l'ai déjà dit, j'ai fraisé la carte sur ma CNC DIY, percé les trous et soudé tous les composants. Il n'y avait rien de spécial dans le processus, faisant des PCB comme les autres.

Si vous n'avez pas de CNC, vous pouvez fabriquer le PCB en utilisant une méthode de transfert thermique ou le commander auprès d'un fabricant professionnel.

N'oubliez pas non plus de vérifier toutes les connexions avec un multimètre pour rechercher et corriger les erreurs.

Étape 5: Tout connecter ensemble

L'une des dernières étapes consistait à placer le PCB prêt dans la machine et à connecter tous les fils. J'ai imprimé un petit schéma de carte pour m'aider à connecter chaque fil où il devrait être. Après avoir vérifié à nouveau les connexions, il était prêt à être testé !

Conseillé:

Fiches Arduino Mega RJ45 pour la gestion des câbles : 5 étapes

Fiches Arduino Mega RJ45 pour la gestion des câbles : Arduino Mega a des tonnes de broches - c'est une grande raison d'en acheter une, non ? Nous voulons utiliser toutes ces épingles ! Cependant, le câblage peut rapidement devenir un gâchis spaghetti sans gestion des câbles. Nous pouvons consolider les fils en utilisant des prises Ethernet. Les broches de données sur

Système de gestion des stocks intégré : 10 étapes (avec photos)

Système intégré de gestion des stocks : j'ai toujours voulu un moyen abordable de garder une trace de tout dans mon garde-manger, alors il y a quelques mois, j'ai commencé à travailler sur un projet qui ferait exactement cela. L'objectif était de créer un système simple, abordable, très facile à utiliser tout en storiant

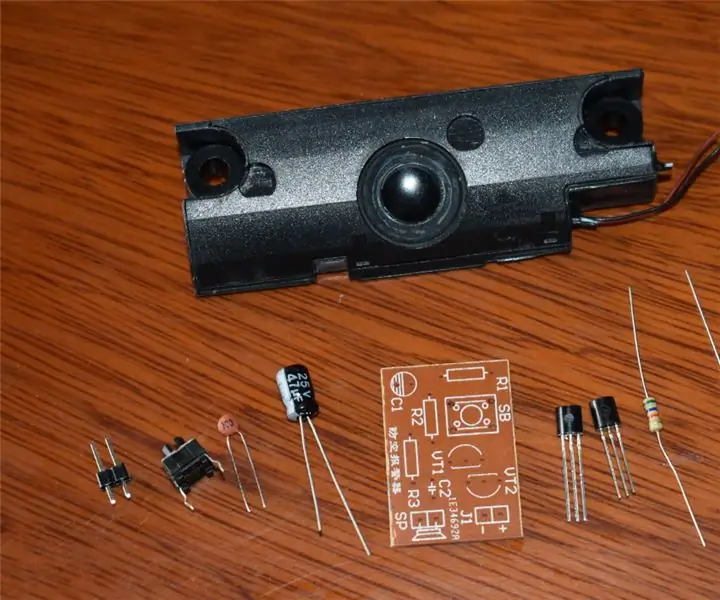

Bricolage d'une sirène de raid aérien avec des résistances, des condensateurs et des transistors : 6 étapes (avec photos)

Bricolage d'une sirène Air Raid avec des résistances, des condensateurs et des transistors: Ce projet de bricolage Air Raid Siren abordable convient à la recherche d'un circuit d'auto-oscillation composé uniquement de résistances, de condensateurs et de transistors qui peuvent enrichir vos connaissances. Et il convient à l'éducation à la défense nationale pour les enfants, en

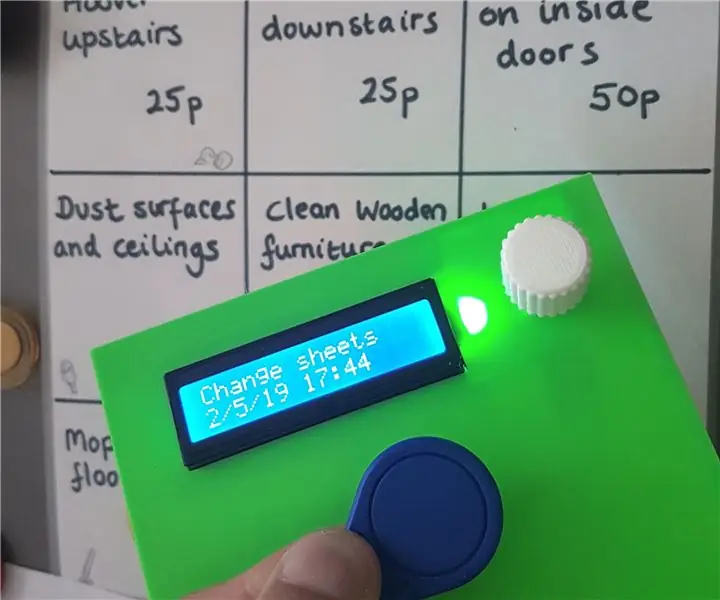

Gestionnaire des tâches - un système de gestion des tâches ménagères : 5 étapes (avec photos)

Gestionnaire de tâches - un système de gestion des tâches ménagères : je voulais essayer de résoudre un problème réel rencontré dans notre ménage (et, j'imagine, celui de nombreux autres lecteurs), à savoir comment répartir, motiver et récompenser mes enfants pour leur aide avec les tâches ménagères. Jusqu'à présent, nous avons conservé une feuille laminée

Gestion des câbles portable : 16 étapes (avec photos)

Gestion des câbles portables : l'électronique grand public habite l'espace personnel de tous les jours, la miniaturisation leur permet la mobilité et l'autonomie. Il s'agit d'une enquête sur la gestion des cordons portables. L'électronique grand public et professionnelle s'applique ici, bien que le sujet g