Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Une construction rapide d'un "agitateur" de vernis à ongles doux à l'aide d'un moteur de plateau tournant pour four à micro-ondes, d'un tube, d'un boîtier, d'un fusible et d'un fil…

J'imprimais en 3D ces papillons (sur la photo) de Thingiverse (https://www.thingverse.com/thing:178830) et j'ai décidé de créer des designs personnalisés. J'ai "emprunté" du vernis/vernis à ongles à mon partenaire. Elle m'a dit que je devais faire rouler la bouteille dans mes mains pendant quelques minutes et ne pas la secouer, car cela introduirait des bulles. J'ai cherché sur eBay quelque chose pour faire le travail, mais tout ce que j'ai trouvé, ce sont des shakers !

Je venais de retirer quelques pièces de notre ancien four à micro-ondes et j'ai remarqué que le moteur du plateau tournant fonctionnait à 5/6 tours par minute - parfait !

Étape 1: Planifier A:

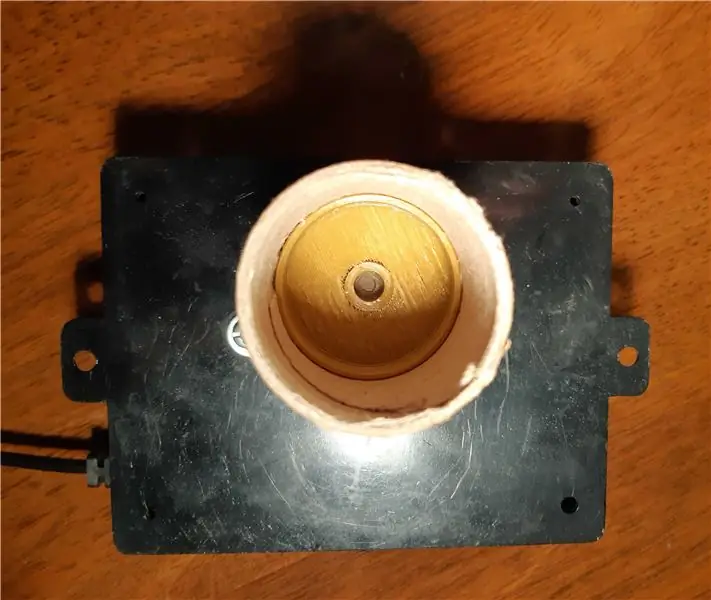

J'avais besoin de fabriquer un baril à coller sur le raccord en plastique (sur lequel la plaque de verre était auparavant posée) qui se fixe au moteur, j'en ai donc modélisé un dans Fusion360 (non illustré).

L'impression allait prendre quelques heures et je voulais que cela soit terminé en 2-3 heures, alors j'ai regardé autour de moi et j'ai trouvé un tube en carton dur (plus dur que d'habitude) dans un distributeur de papier d'aluminium…

Étape 2: Plan B:

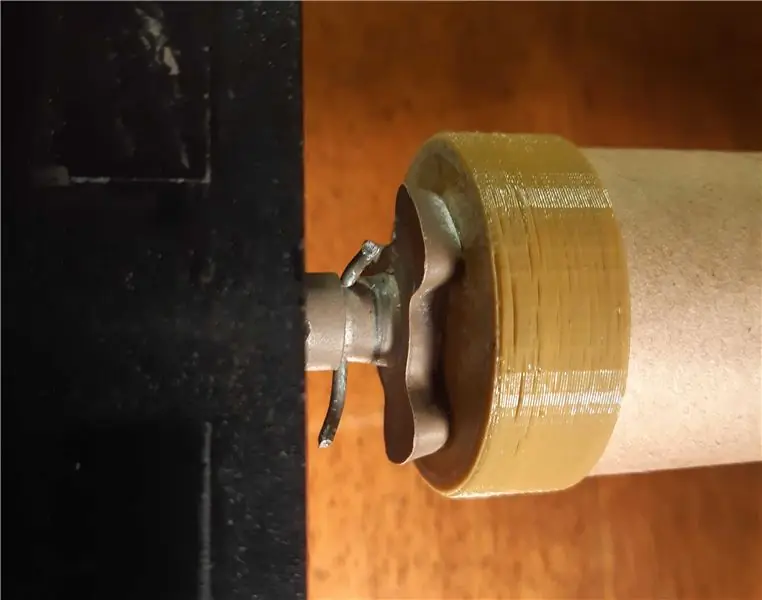

J'ai modifié mon modèle 3D pour devenir un adaptateur pour un petit morceau de ce tube, j'ai utilisé Repetier avec la trancheuse de modèle Slic3r Prusa Edition et j'ai commencé à imprimer l'adaptateur.

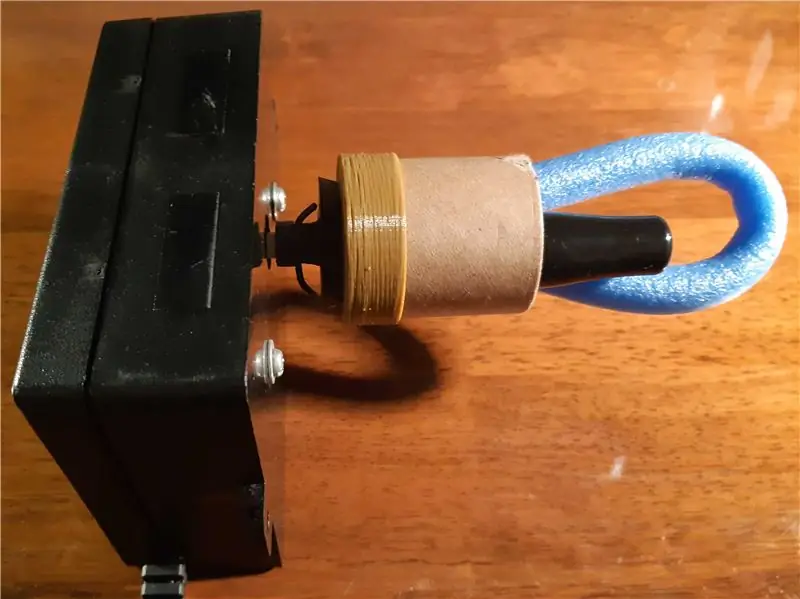

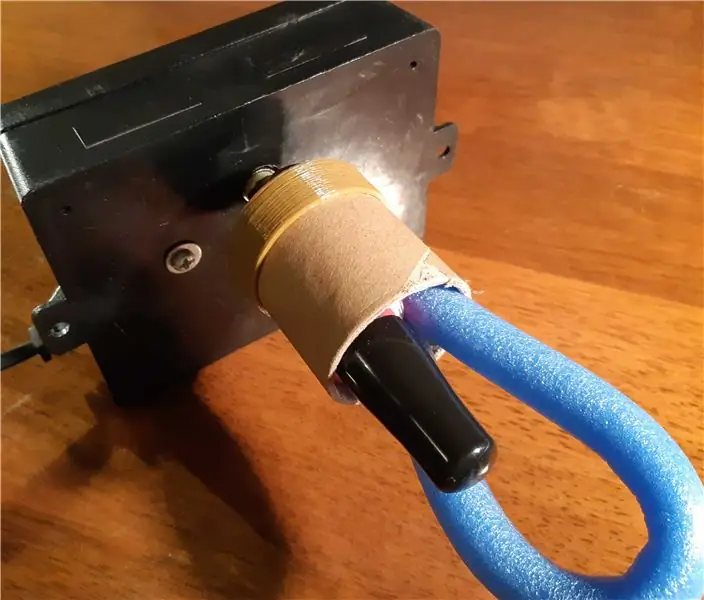

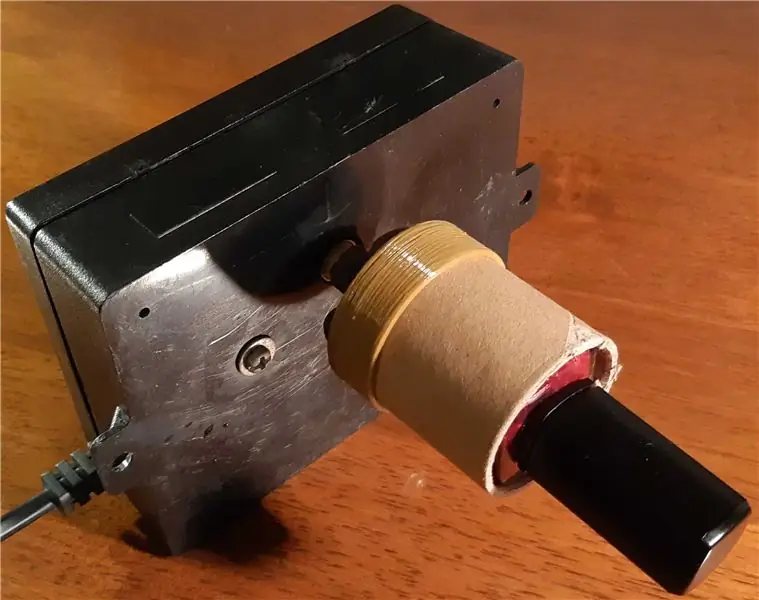

Pendant ce temps, j'ai coupé et fini (poncé l'extrémité brute) un petit morceau de tube, "déterré" une prise d'alimentation secteur à 3 broches avec câble, un boîtier, un fusible et un porte-fusible. L'enceinte avait des côtés inclinés/inclinés, ce qui permettrait au tube de s'incliner légèrement vers le haut (comme illustré) lorsqu'il était placé sur l'un de ces côtés.

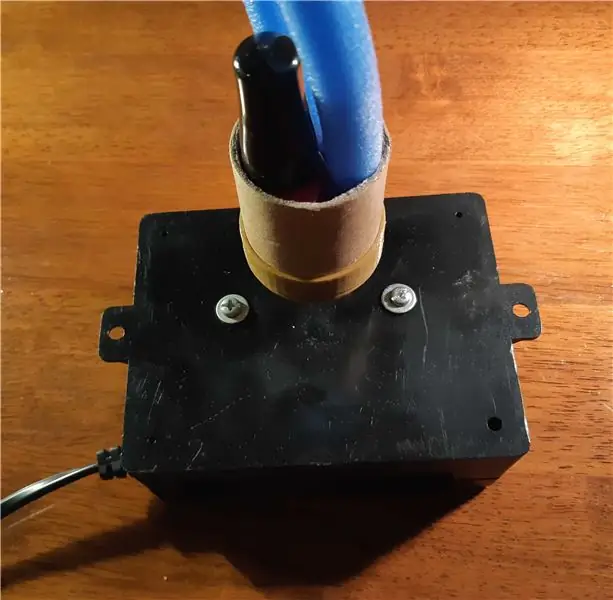

Ensuite, j'ai percé des trous appropriés pour monter le moteur et son arbre. Ensuite, j'ai monté le moteur sur le boîtier.

AVERTISSEMENT: Câblage secteur non conforme ! N'effectuez pas de câblage secteur si vous ne savez pas ce que vous faites. Ne pensez pas que vous savez ce que vous faites, S'IL VOUS PLAÎT! Peut-être qu'un moteur très faible (moins de 50) volts et une source d'alimentation appropriée pourraient être utilisés à la place.

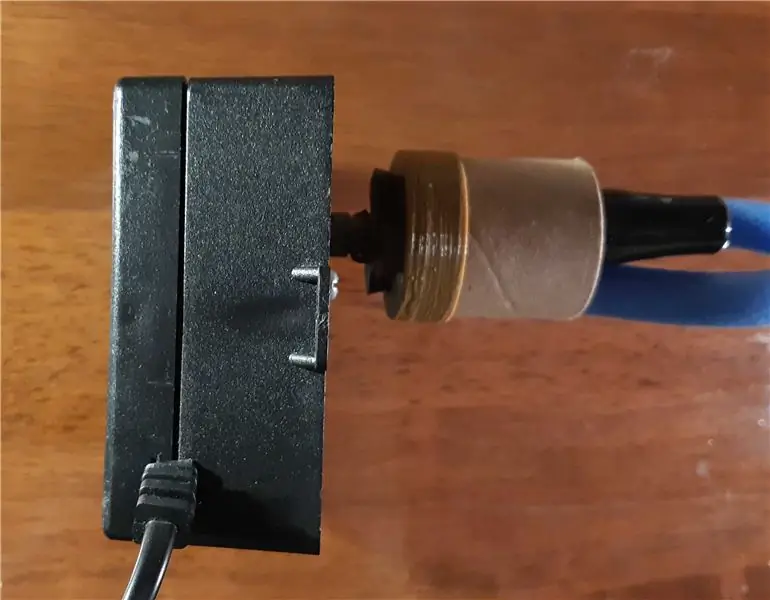

Le cordon d'alimentation avait un soulagement de câble qui s'insérait dans un trou carré (vous pouvez utiliser un presse-étoupe pour empêcher votre câble de tirer et d'électrocuter quelqu'un), j'ai donc percé un trou près de la base du boîtier (où le couvercle rencontrait le reste du boîtier) et limez-le avec une lime carrée jusqu'à ce que le passe-câble soit bien ajusté.

L'isolation extérieure du câble a été rayée env. 100 mm et l'isolation intérieure a été dénudée des conducteurs sur env. 15 millimètres. J'ai placé un radiateur sur un fil (actif (en direct) ou neutre (retour)) et j'ai soudé le fil au porte-fusible. Le radiateur a ensuite été rétréci sur la jointure. Un bornier, un connecteur de fil isolé ou un "point bleu" pourrait être utilisé pour effectuer les connexions.

L'autre fil (Actif (Live) ou Neutre (Retour)) a été fait de la même manière, mais il a été soudé au moteur. Deux autres morceaux de gaine thermorétractable ont été utilisés pour isoler les joints d'un court (50 mm) morceau de fil isolé de calibre secteur, reliant le fil restant du moteur à l'extrémité restante du porte-fusible. Un 0,5 A (500 mA) 250 VAC a été inséré dans le porte-fusible.

Le fil de terre était dénudé et une cosse à œillet était sertie dessus. L'un des boulons de fixation du moteur a été retiré et réinstallé en passant par la borne à œillet. Je suppose que le fil de terre peut être soudé directement au moteur (si possible) ou que les têtes de boulon exposées peuvent être isolées avec du silicium pour éviter la moindre possibilité d'électrocution.

Étape 3:

À ce stade, l'impression 3D était terminée, j'ai donc collé le canon à l'adaptateur imprimé et collé l'adaptateur à l'adaptateur en plastique (plaque de verre) qui faisait partie du four à micro-ondes.

J'ai percé un trou dans l'arbre du moteur et l'adaptateur d'origine, et j'ai utilisé un fil « rigide » pour empêcher l'assemblage du canon de se séparer de l'assemblage du boîtier. Cette étape n'est pas vraiment nécessaire, en raison de l'angle de la paroi latérale de l'enceinte (et de la gravité) empêchant l'assemblage du canon de tomber en cours d'utilisation. Permettant à l'ensemble canon d'être facilement retiré de l'ensemble boîtier, l'ensemble de l'unité peut être emballé plus petit lorsqu'il n'est pas utilisé !

Étape 4:

L'unité a été mise sous tension et testée.

Cela a très bien fonctionné.

Certaines bouteilles (de forme étrange) devaient être mieux conservées, alors j'ai utilisé une sorte de truc pour les cheveux (le truc bleu).

Étape 5:

Travail terminé !

Les fichiers STL sont inclus.

Prendre plaisir!

Conseillé:

GRUE AGITATEUR DE CUISINE : 4 étapes

GRUE DE CUISINE: Bonjour à tous, je suis un fin gourmet et j'adore les soupes chaudes, les sauces, la crème anglaise et plus encore, mais pour cela, ma femme ou moi passons beaucoup de temps à remuer ou à fouetter pendant des heures. Je voulais le prendre comme un défi, faire un design rentable, qui soit à l'échelle

Agitateur magnétique contrôlé par Arduino : 8 étapes (avec images)

Agitateur magnétique contrôlé par Arduino : Salut les gars & Filles. Voici ma version d'un "Agitateur magnétique Super Slimline" imprimé en 3D, créé pour le "concours d'aimants". Il a des réglages de vitesse 3x (faible, moyen et élevé) fabriqué à partir d'un ancien ventilateur d'ordinateur et contrôlé avec un

ONGLES INTELLIGENTS : 5 étapes

SMART NAILS : Il s'agit d'un projet théorique sur la façon dont les ongles intelligents pourraient enregistrer la position d'une personne en un instant. L'ongle du pouce a un capteur de contact qui, lorsqu'il est pressé selon un certain motif, enregistre l'emplacement actuel sur le téléphone mobile. Afin de ne pas ac

Agitateur à café HotOrNot : 5 étapes

HotOrNot Coffee Stirrer : Un agitateur de boisson intelligent pour avertir quand il est sécuritaire de boire sans se brûler. L'inspiration pour ce projet était la mienne. J'ai tendance à boire du thé trop vite, et à me brûler ou à me brûler les lèvres ou la langue, puis je dois attendre un certain temps pour que

Fabriquer une unité d'exposition PCB appropriée à partir d'une lampe à polymériser les ongles UV bon marché : 12 étapes (avec photos)

Fabriquer une unité d'exposition aux PCB appropriée à partir d'une lampe UV bon marché : qu'est-ce que la production de PCB et les faux ongles ont en commun ? Ils utilisent tous les deux des sources de lumière UV de haute intensité et, par chance, ces sources lumineuses ont exactement la même longueur d'onde. Seuls ceux destinés à la production de PCB sont généralement assez coûteux