Table des matières:

- Étape 1: Pièce d'impression et d'assemblage

- Étape 2: Nouvelle base

- Étape 3: Petit correctif

- Étape 4: PCB fait maison

- Étape 5: gravure de PCB

- Étape 6: Fraisage de PCB

- Étape 7: Fraisage de PCB: Obtenir le fichier pour la production

- Étape 8: Fraisage PCB: le processus de fraisage

- Étape 9: Fraisage de PCB: nettoyer le travail

- Étape 10: Souder le composant

- Étape 11: Micrologiciel et logiciel

- Étape 12: Tester

- Étape 13: Continuez l'assemblage

- Étape 14: Étalonnage

- Étape 15: Premier test de mandarin

- Étape 16: Merci

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

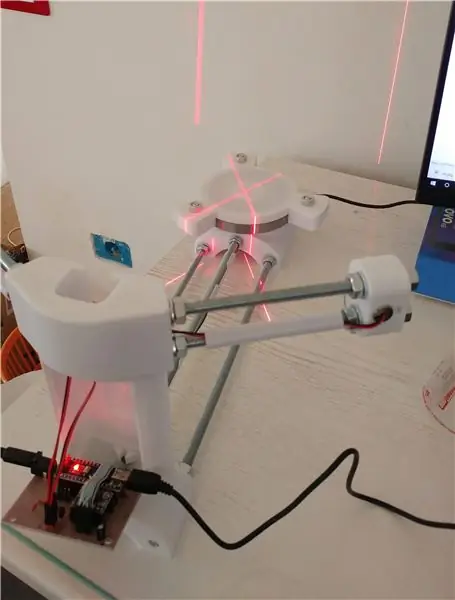

Salut tout le monde, Je vais réaliser le fameux scanner 3D Ciclop.

Toutes les étapes qui sont bien expliquées sur le projet original ne sont pas présentes.

J'ai fait quelques correctifs pour simplifier le processus, d'abord j'imprime la base, puis je restilise le PCB, mais continue.

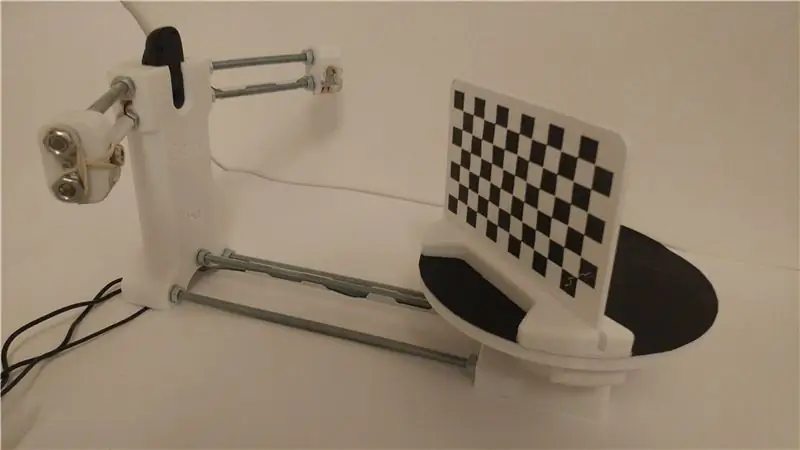

Étape 1: Pièce d'impression et d'assemblage

Pour la partie assemblage la meilleure solution est de se référer à la documentation d'origine

www.bq.com/it/support/ciclop/support-sheet

en plusieurs langues et bien expliqué.

La partie imprimée est assez simple à assembler.

Il y a beaucoup de vidéo aussi, l'officielle est celle-ci.

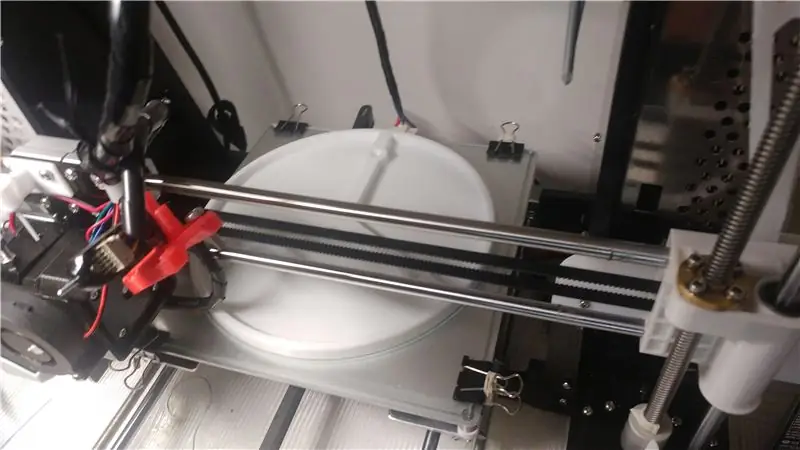

Étape 2: Nouvelle base

La seule pièce difficile à trouver est la base en plexiglas, j'en conçois donc une imprimable avec mon imprimante 3d Anet A8.

Vous pouvez trouver le projet ici.

Étape 3: Petit correctif

Un autre problème est que vous pouvez probablement trouver un laser à faible coût qui ne s'adapte pas au support d'origine.

Le laser commun est le laser de 12 mm.

Vous pouvez donc utiliser cette variante imprimée.

Un autre problème est d'arrêter la partie tournante, je pense que la meilleure solution est d'utiliser un élastique, comme vous pouvez le voir sur les photos.

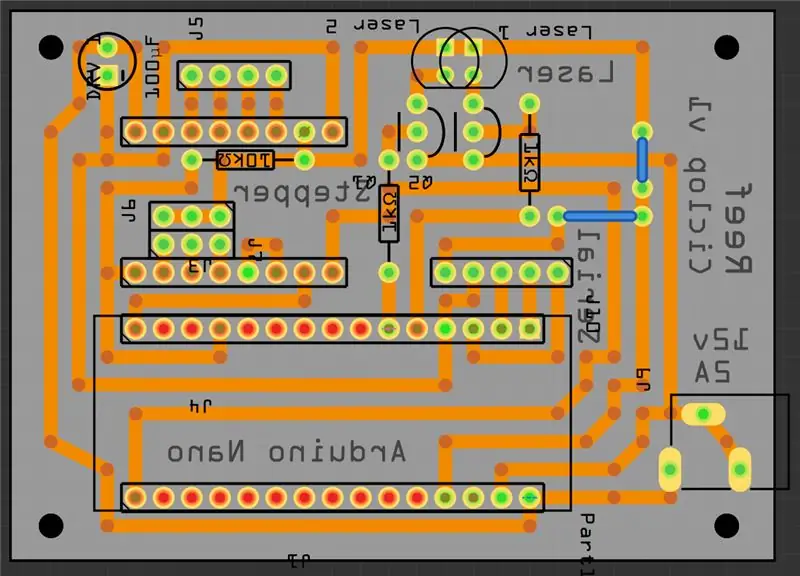

Étape 4: PCB fait maison

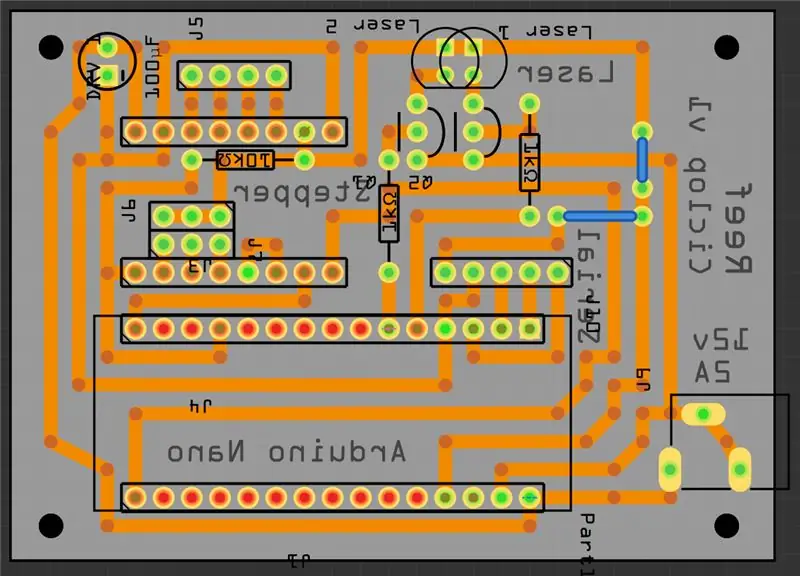

Pour ce projet, j'ai fait un PCB entièrement compatible avec celui d'origine. Le scan de Zum est plus complexe, mais toutes les fonctionnalités supplémentaires sont inutilisées.

Ma version est pour Arduino Nano, donc c'est plus petit que l'original.

Si vous n'avez pas les compétences nécessaires pour produire automatiquement des PCB, vous pouvez utiliser le fichier gerber que vous pouvez trouver dans l'article à envoyer à l'usine qui produit des PCB comme

Étape 5: gravure de PCB

Je n'ai jamais utilisé cette technique, mais j'ajoute à cette étape le fichier svg ou PDF pour la production.

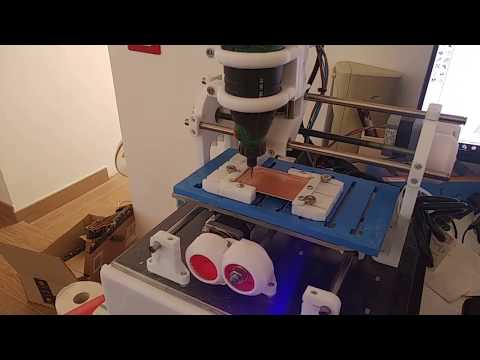

Étape 6: Fraisage de PCB

J'utilise cette technique pour ma production personnelle, à ce sujet j'écris 2 article:

Le premier est un guide étape par étape pour créer une CNC portable parfaite et optimisée pour le fraisage CNC.

Voici le guide.

Qu'un guide précédent qui explique étape par étape comment utiliser la machine, comment créer un PCB et comment créer un fichier pour la production.

Voici l'autre guide.

Étape 7: Fraisage de PCB: Obtenir le fichier pour la production

J'ajoute ici le fichier pour la production, le gerber ou directement le gcode pour la fraiseuse

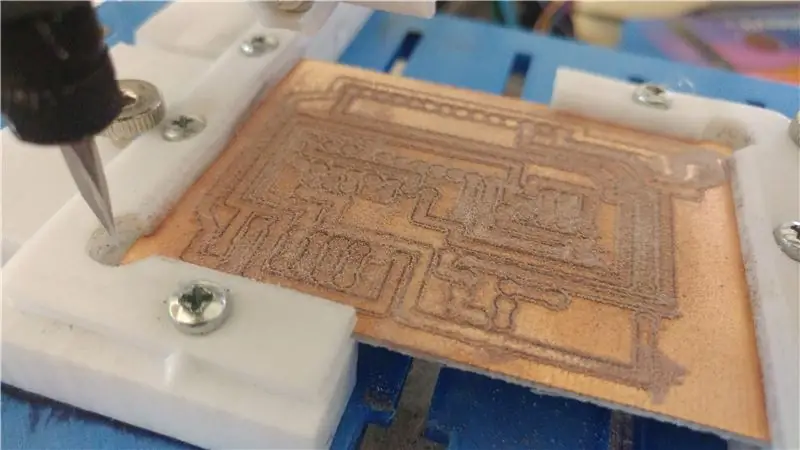

Étape 8: Fraisage PCB: le processus de fraisage

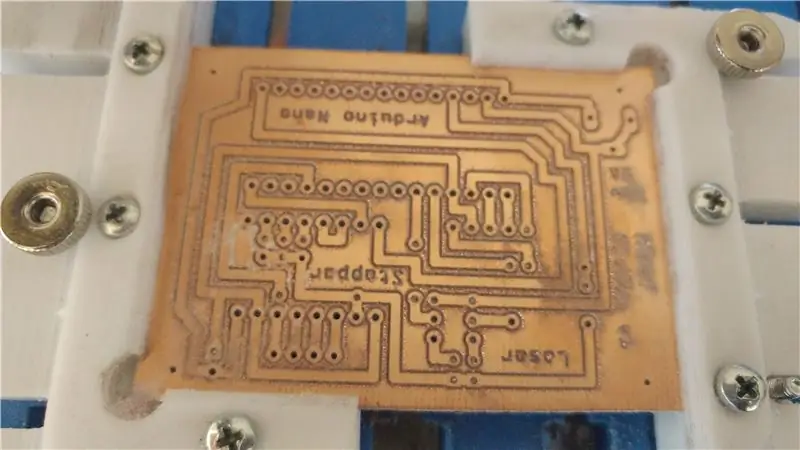

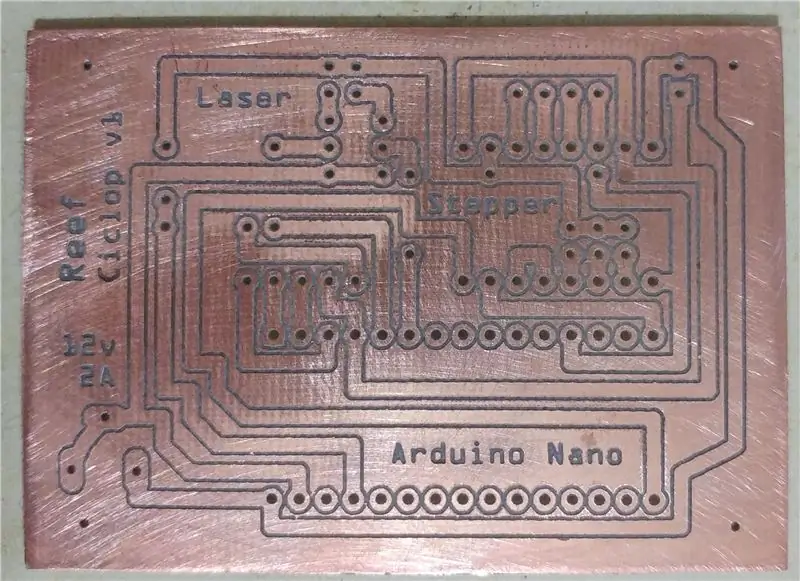

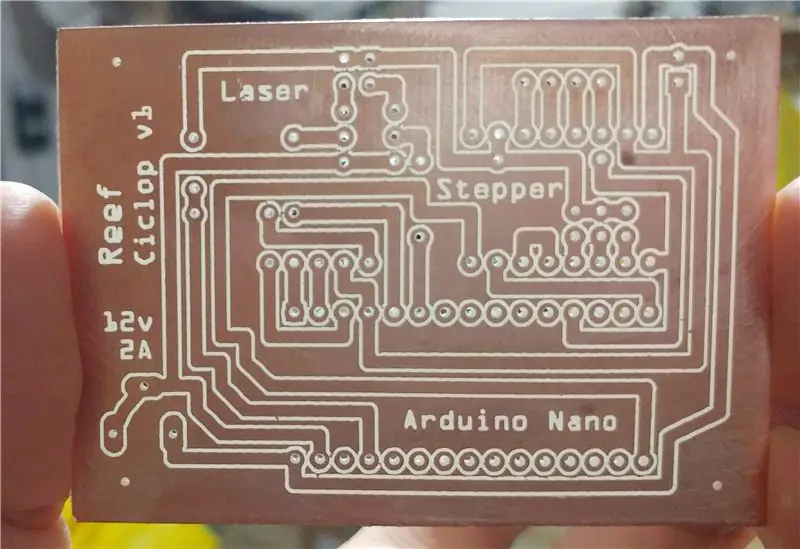

Fraisez d'abord le fond en cuivre, puis percez le trou.

Étape 9: Fraisage de PCB: nettoyer le travail

Ensuite, utilisez du papier de verre pour rendre la planche plate et propre.

Étape 10: Souder le composant

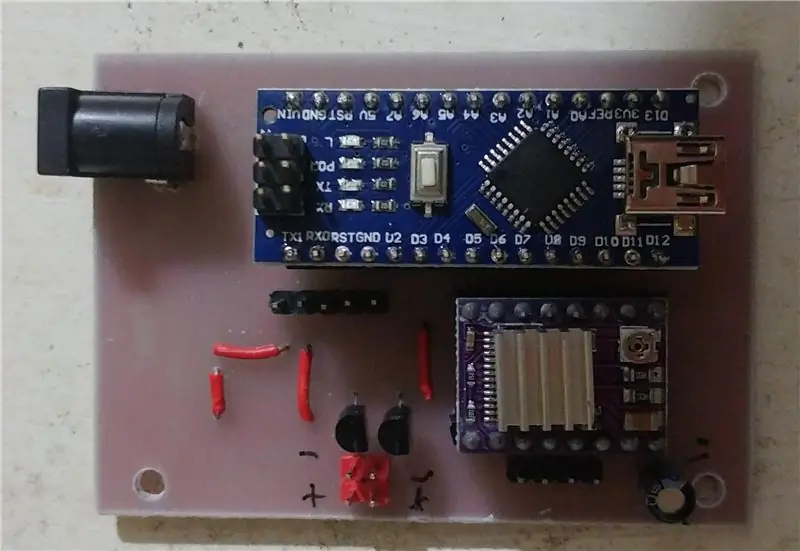

Pour cette carte j'utilise:

- Arduino Nano

- Pilote pas à pas A4988

- 2x résistance 1k

- 1x résistance 10k

- 2x 2n2222 transistor

- 5.5 Barrel pour tension d'entrée

J'utilise une alimentation 12v 2A (au canon) pour alimenter un pilote pas à pas.

Que le connecteur USB est suffisant pour le laser et Arduino.

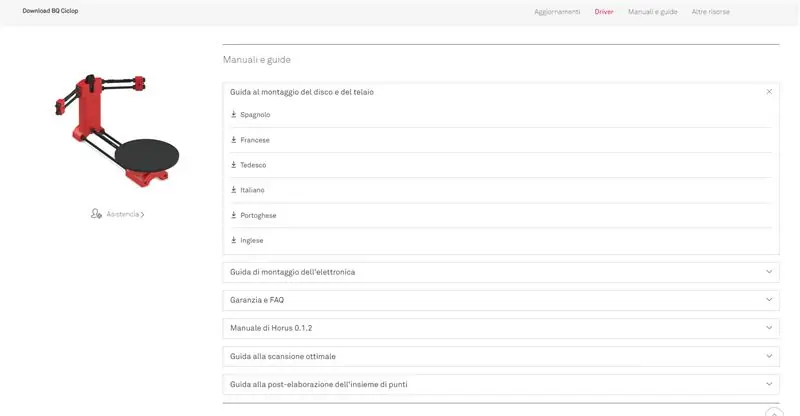

Étape 11: Micrologiciel et logiciel

Vous pouvez télécharger le firmware à télécharger sur l'Arduino à partir d'ici

github.com/bqlabs/horus-fw

Comme décrit dans le guide, la caméra est une webcam Logitech C270 HD, le pilote ici.

support.logitech.com/en_ca/product/hd-webca…

Vous pouvez trouver des logiciels ici.

horus.readthedocs.io/en/release-0.2/

si vous avez des difficultés à télécharger vous pouvez aller ici

github.com/LibreScanner/horus/releases

Étape 12: Tester

J'ai d'abord testé le tout sans appareil photo, et ça marche bien.

Vous pouvez utiliser le fichier ino pour vérifier le laser et le stepper

Étape 13: Continuez l'assemblage

Ensuite, j'ajoute une caméra, une carte fixe et un papier noir sur le dessus de la plate-forme.

Étape 14: Étalonnage

Il y a beaucoup de vidéo sur l'étalonnage, cette étape est très simple.

Je réalise cette vidéo minimale avec mon nouveau Ciclop.

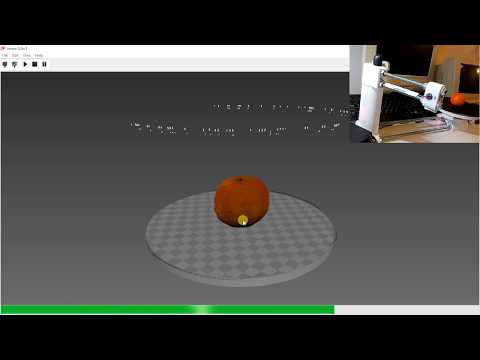

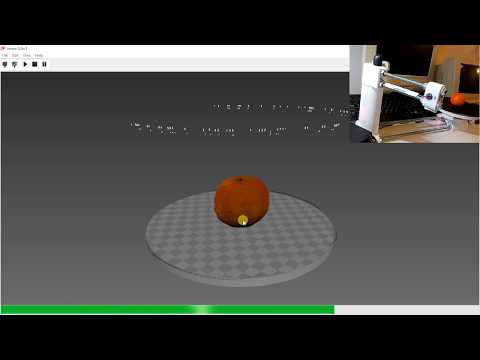

Étape 15: Premier test de mandarin

Dans cette vidéo, je scanne uniquement l'objet, mais pour avoir une bonne image, vous devez effectuer un post-traitement avec un logiciel comme MeshLab.

Étape 16: Merci

Maintenant, commencez à tout analyser.

Conseillé:

Création de PC étape par étape : 9 étapes

Construction de PC étape par étape : Fournitures : Matériel : Carte mèreCPU & Refroidisseur de processeurPSU (Unité d'alimentation)Stockage (HDD/SSD)RAMGPU (non requis)BoîtierOutils : TournevisBracelet/tapis ESDpâte thermique avec applicateur

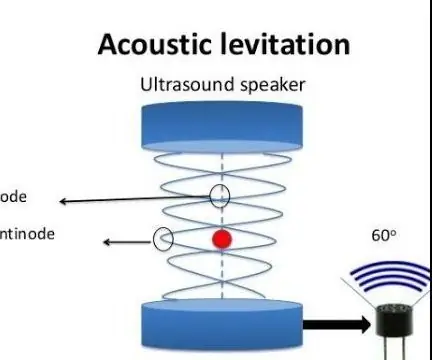

Lévitation acoustique avec Arduino Uno étape par étape (8 étapes): 8 étapes

Lévitation acoustique avec Arduino Uno étape par étape (8 étapes) : transducteurs de sons à ultrasons L298N Alimentation adaptateur femelle CC avec une broche CC mâle Arduino UNOBreadboardComment cela fonctionne : Tout d'abord, vous téléchargez le code sur Arduino Uno (c'est un microcontrôleur équipé de et des ports analogiques pour convertir le code (C++)

Domotique étape par étape à l'aide de Wemos D1 Mini avec conception de circuits imprimés : 4 étapes

Domotique étape par étape en utilisant Wemos D1 Mini avec conception de circuits imprimés : automatisation de la maison étape par étape en utilisant Wemos D1 Mini avec conception de circuits imprimés étudiants. Puis un de nos membres est venu

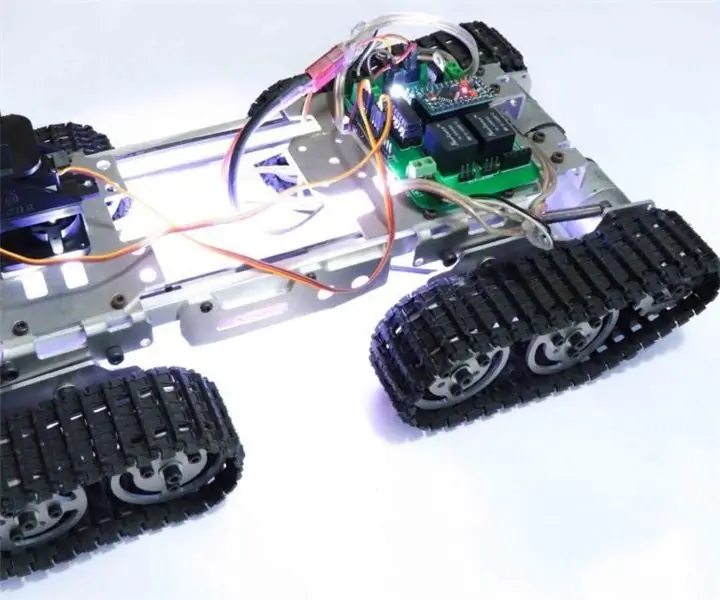

Robot à chenilles RC utilisant Arduino - Étape par étape : 3 étapes

Robot à chenilles RC utilisant Arduino - étape par étape : Hé les gars, je suis de retour avec un autre châssis de robot cool de BangGood. J'espère que vous avez parcouru nos projets précédents - Spinel Crux V1 - Le robot à commande gestuelle, Spinel Crux L2 - Arduino Pick and Place Robot avec bras robotiques et The Badland Braw

Comment créer un site Web (un guide étape par étape) : 4 étapes

Comment créer un site Web (un guide étape par étape) : dans ce guide, je vais vous montrer comment la plupart des développeurs Web construisent leurs sites et comment vous pouvez éviter les créateurs de sites Web coûteux qui sont souvent trop limités pour un site plus grand. vous aider à éviter certaines erreurs que j'ai faites quand j'ai commencé