Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

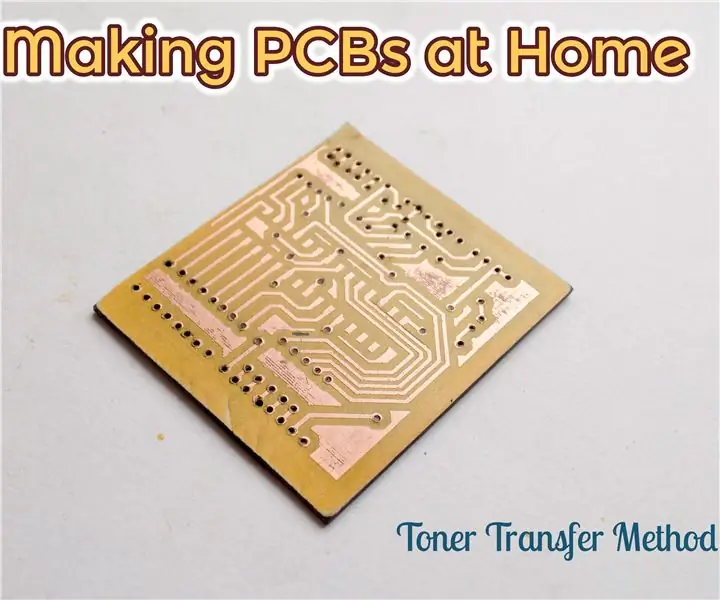

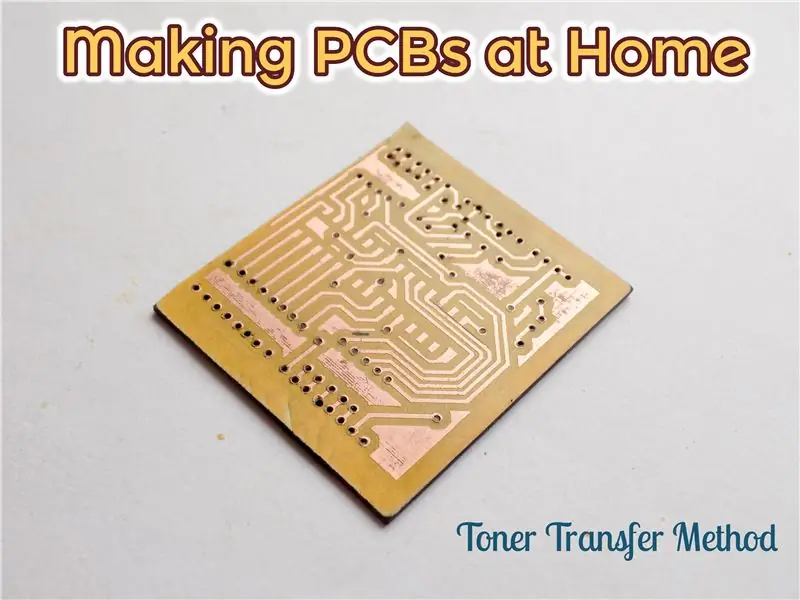

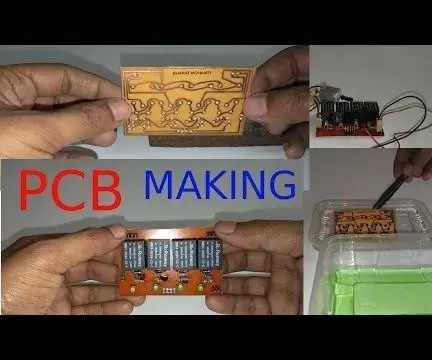

En tant que fabricant, nous sommes souvent confrontés à des obstacles tels que la complexité des circuits, des problèmes de câblage et des projets désordonnés lors de l'utilisation de cartes de prototypage. Puisque tout bon projet doit être propre et bien rangé s'il est destiné à des fins de démonstration. Donc, pour nous débarrasser des problèmes mentionnés ci-dessus, nous commençons à chercher des alternatives. De toute évidence, nous avons une idée que les PCB sont la voie à suivre, mais néanmoins, pour certains d'entre nous, il existe des restrictions d'équipement et nous pensons que ce n'est pas possible. Mais croyez-moi, c'est le cas !

Cette instructable se concentre sur guider le lecteur à faire son propre PCB en utilisant la méthode corrective de transfert de toner. Il existe de nombreux instructables et sites Web expliquant comment fabriquer des PCB à la maison à un prix abordable, et moi aussi je les ai suivis, mais il existe toujours des compétences et des astuces que l'on développe avec le temps et l'expérience et cette instructable couvre comment je fais mes PCB.

Je n'aime pas publier du contenu qui est déjà là sur Internet, mais cette fois je dois le faire, car la plupart de mes projets tournent autour de PCB personnalisés et je ne veux pas continuer à y écrire le processus de fabrication de PCB encore et encore dans tous mes instructables. Je veux aussi détailler un peu plus le processus et nous y voilà.

C'est tout ce que j'ai à dire sur cette instructable. Alors, sans plus tarder, commençons par ça !

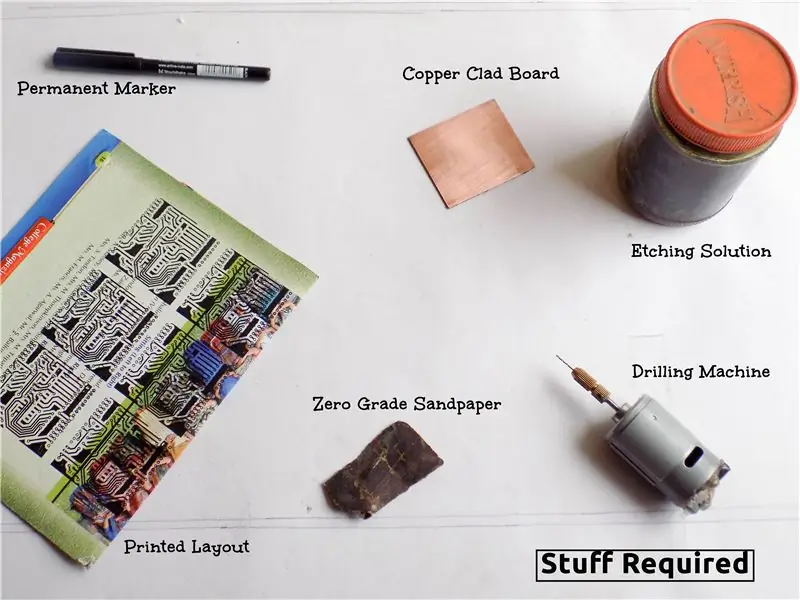

Étape 1: Rassemblez-vous autour de quelques trucs

Les éléments dont vous aurez besoin pour fabriquer un PCB sont principalement du matériel et des outils de construction. Ils ne sont ni trop bon marché ni trop chers et sont faciles à trouver.

Les exigences:

Panneau plaqué de cuivre

Lors de l'achat, n'oubliez pas d'acheter une planche sans graisse, c'est-à-dire qu'il ne devrait y avoir presque pas de taches vertes sur la planche.

Solution de gravure au chlorure ferrique

C'est la solution de gravure qui sera utilisée pour convertir le cuivre en un composé non conducteur.

Perceuse

C'est à vous de décider si vous utilisez une perceuse complète plutôt qu'une mini-perceuse à main. J'utilise moi-même une perceuse à main. Voici comment en fabriquer un vous-même.

- Un marqueur permanent

- Papier abrasif de qualité zéro

- La mise en page imprimée

L'impression du circuit que vous allez faire. Notez que le papier sur lequel cette mise en page doit être imprimée doit être brillant, le genre de papier dans les magazines qui a une texture lisse. Assurez-vous également qu'il est imprimé à l'aide d'une imprimante laser.

Un fer à repasser

C'est tout pour les exigences. Passez à l'étape suivante.

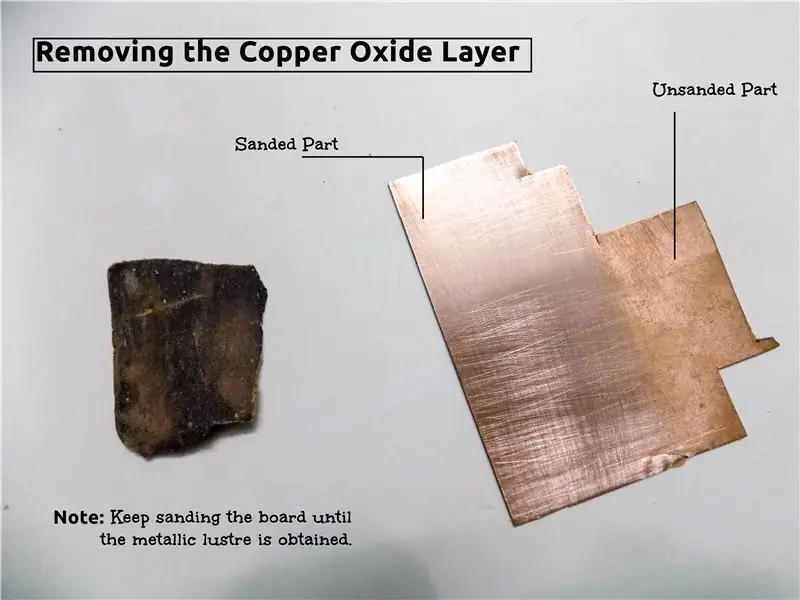

Étape 2: Préparation du panneau plaqué de cuivre

Le panneau plaqué de cuivre que vous avez est sujet à la passivité.

La passivité est le processus de formation de couches d'oxyde pour empêcher la corrosion.

Dans tout panneau plaqué de cuivre, il y a du cuivre qui est un métal passif et, par conséquent, selon la définition ci-dessus, il forme à lui seul une couche d'oxyde de cuivre chaque fois qu'il entre en contact avec l'atmosphère pour empêcher la corrosion. Étant donné que l'oxyde de cuivre est assez conducteur, cela causera un problème dans notre PCB. Par conséquent, notre premier travail est l'élimination de cette couche.

Retrait de la couche d'oxyde de cuivre:

Prenez le papier de verre de qualité zéro et commencez à poncer la plaque de cuivre jusqu'à ce que vous puissiez voir un éclat métallique.

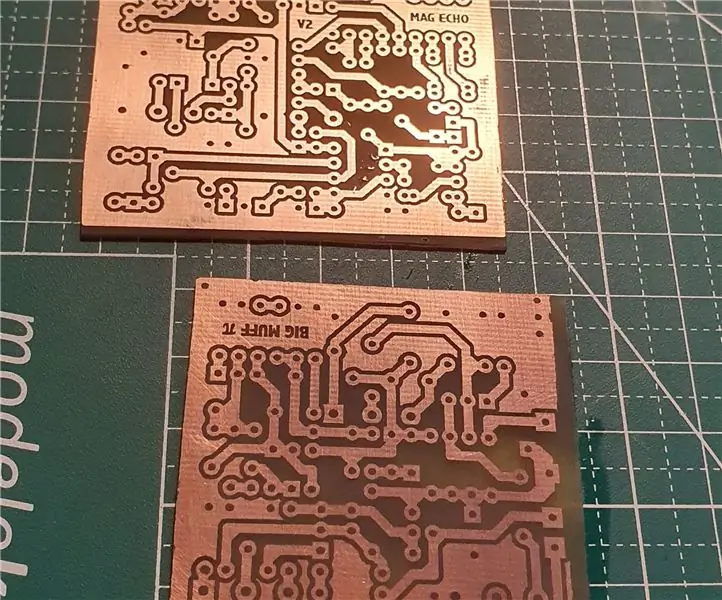

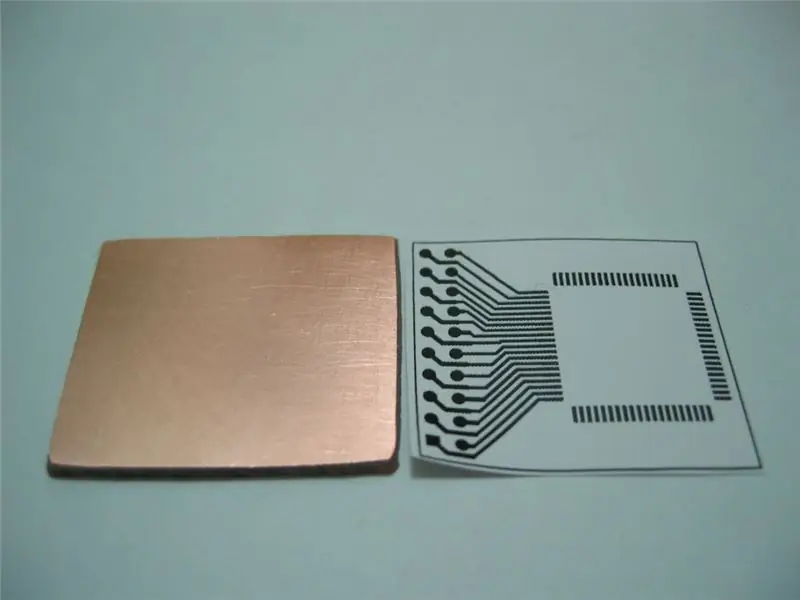

Vous pouvez clairement distinguer les planches poncées et non poncées dans l'image publiée ci-dessus.

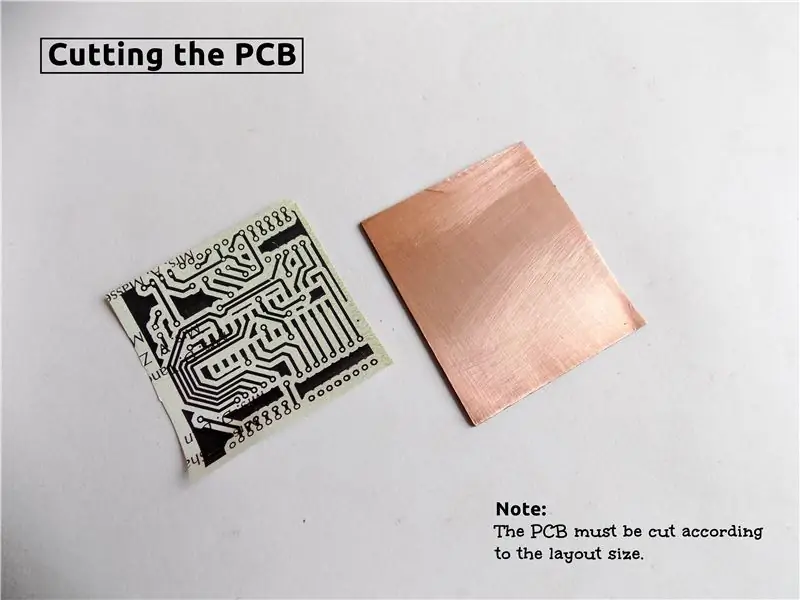

Couper la planche:

Maintenant que nous avons retiré la couche d'oxyde de cuivre, coupons la plaque de cuivre selon la mise en page imprimée. Essayez d'avoir des zones d'exclusion supplémentaires près des frontières pour permettre les erreurs de coupe.

Pour découper la planche, j'utilise mes ciseaux bien pratiques et parfois mon couteau thermocol. Si vous avez une scie circulaire, utilisez-la car c'est la meilleure façon de couper des planches de cuivre.

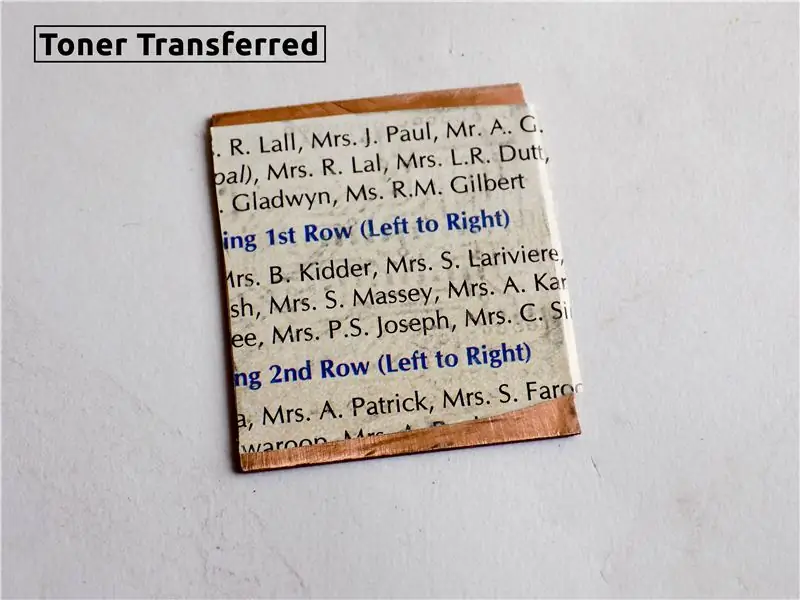

Étape 3: Transfert du toner

Dans cette étape, nous allons transférer le toner laser de la mise en page imprimée vers le panneau plaqué de cuivre.

Pour transférer le toner:

- Prenez votre fer à repasser.

- Réglez-le à la température maximale et coupez la vapeur.

- Prenez votre carte en cuivre et votre mise en page et placez la mise en page sur la carte de telle sorte que le toner sur la mise en page imprimée doit être en contact avec le côté cuivre de la carte.

- Chauffez l'ensemble de l'installation à travers le verso du papier pendant 2 minutes en utilisant le fer à repasser avec une grande pression. Continuez à vous déplacer autour du fer de manière circulaire autour de la planche pour assurer un transfert cohérent.

- Une fois que vous sentez que tout le toner a été transféré sur la planche, arrêtez le repassage.

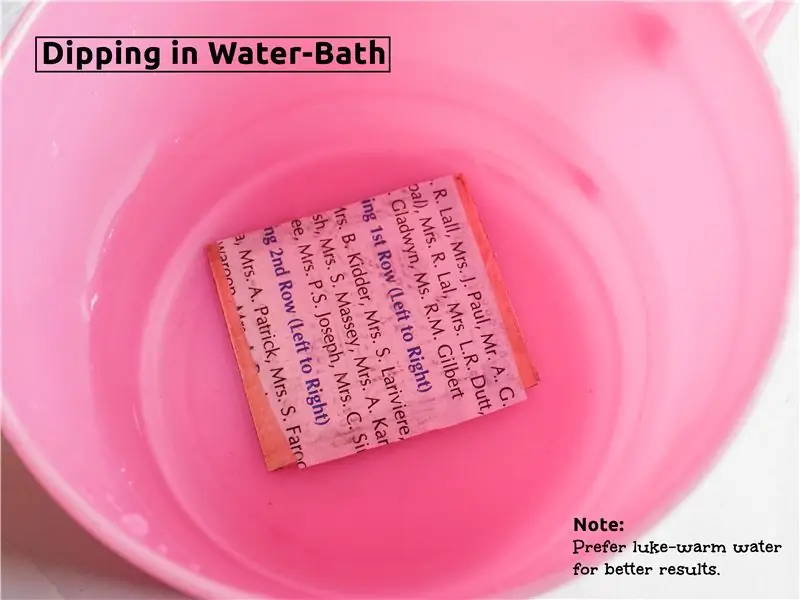

- Déposez instantanément la planche chauffante dans un bain-marie.

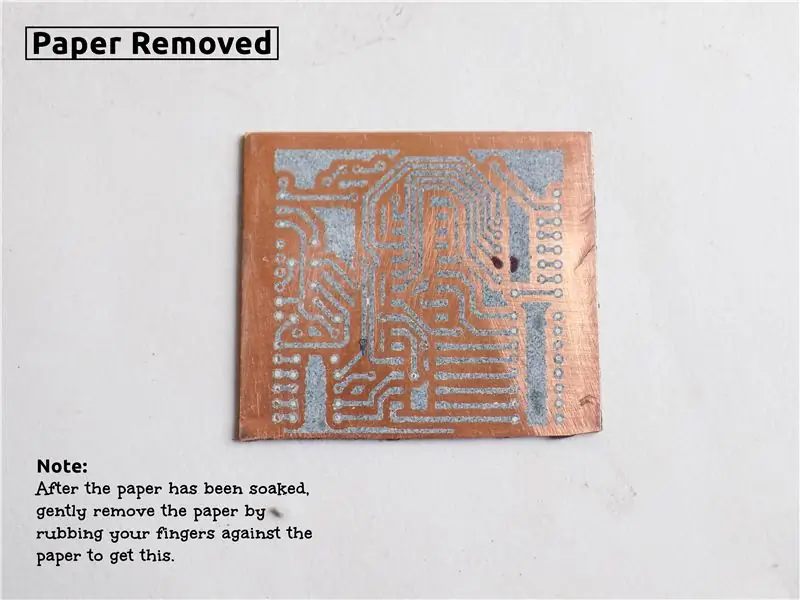

- Au bout de quelques minutes, ramassez-le et frottez doucement tout le papier afin de n'avoir que des traces de toner sur le tableau comme indiqué sur l'image ci-dessus.

Le toner a maintenant été transféré avec succès. Si vous constatez des traces incomplètes, pas de panique. Vous pouvez facilement les compléter à l'aide de votre marqueur permanent.

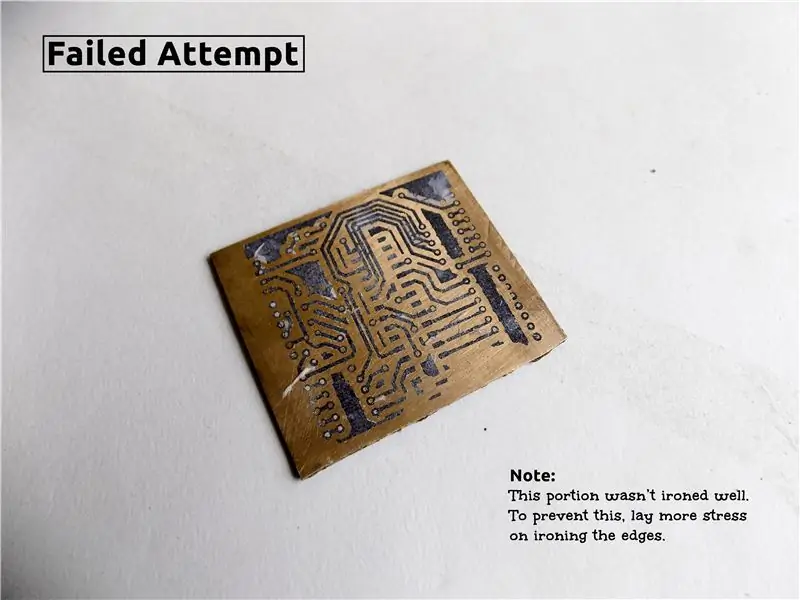

Cependant, si beaucoup de toner n'a pas été transféré avec succès, répétez le processus en ponçant le toner et en le transférant à nouveau. Il m'a fallu deux tentatives pour le faire. L'image de la tentative ratée a été incluse ci-dessus.

Étape 4: gravure du tableau

À l'heure actuelle, notre planche a été sculptée avec une mise en page. C'est un peu comme un morceau de code à exécuter. Par conséquent, pour le rendre beaucoup plus proche d'un PCB fini, nous devrons le graver à l'aide d'une solution de gravure. Je vais utiliser du chlorure ferrique car il est facilement disponible pour moi.

Nous allons graver notre carte pour ne garder que la quantité utile de cuivre comme traces conductrices. Le concept principal de la gravure consiste essentiellement à convertir les régions environnantes de cuivre en un précipité, dans mon cas c'est du chlorure de cuivre, et l'enlever avec la solution de gravure une fois la réaction terminée.

La partie traces utiles est empêchée de réagir en la dissimulant avec du toner. C'est tout ce qui se passe ici.

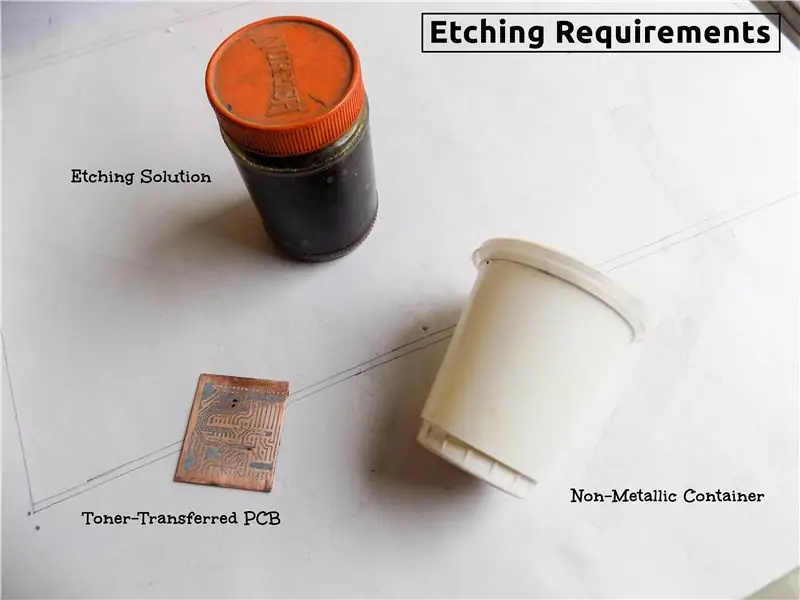

Pour graver le tableau:

Versez une solution de chlorure ferrique dans un récipient non métallique

Le chlorure ferrique est de nature très corrosive, j'aimerais donc que tout le monde évite d'utiliser des conteneurs métalliques car il réagit avec les conteneurs. L'utilisation de contenants en plastique est un bon choix. Evitez également tout contact de votre peau avec ce décapant. Au lieu de cela, préférez porter des gants tout au long du processus.

Déposez votre plaque de cuivre dedans et laissez-la pendant un certain temps

Dans mon cas, l'ensemble du processus de gravure a pris environ 45 minutes.

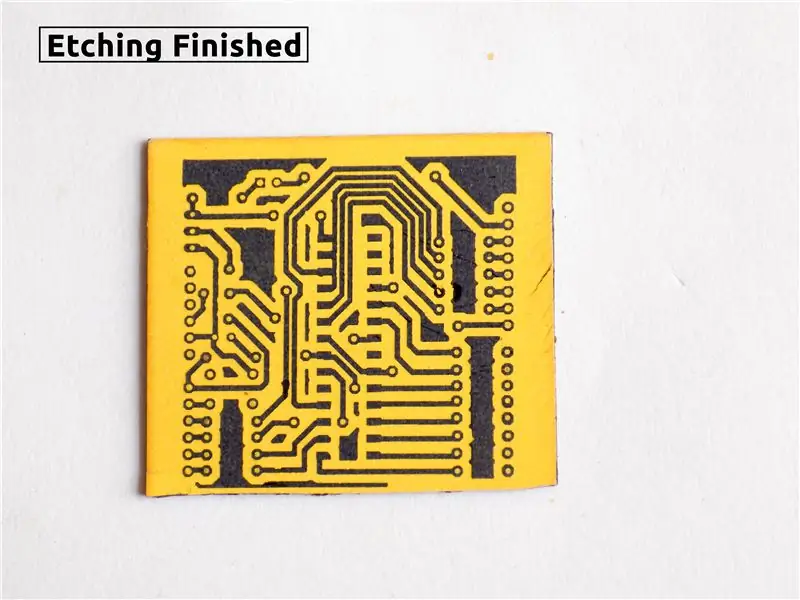

Continuez à regarder votre planche toutes les 15 minutes et choisissez-la lorsque vous sentez qu'elle a été complètement gravée

La façon dont je teste si une carte de cuivre a été complètement gravée ou non est de regarder si elle a l'air partiellement translucide ou non. Cependant, le PCB que j'avais cette fois était merveilleux. À la gravure, il a viré au jaune.

Maintenant que votre PCB a été gravé avec succès, enlevons la quantité résiduelle de toner pour gagner notre circuit imprimé.

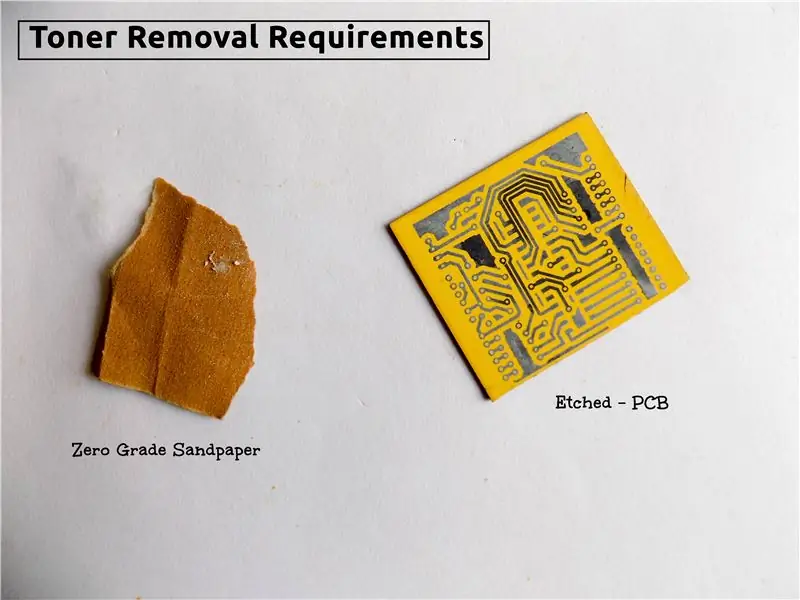

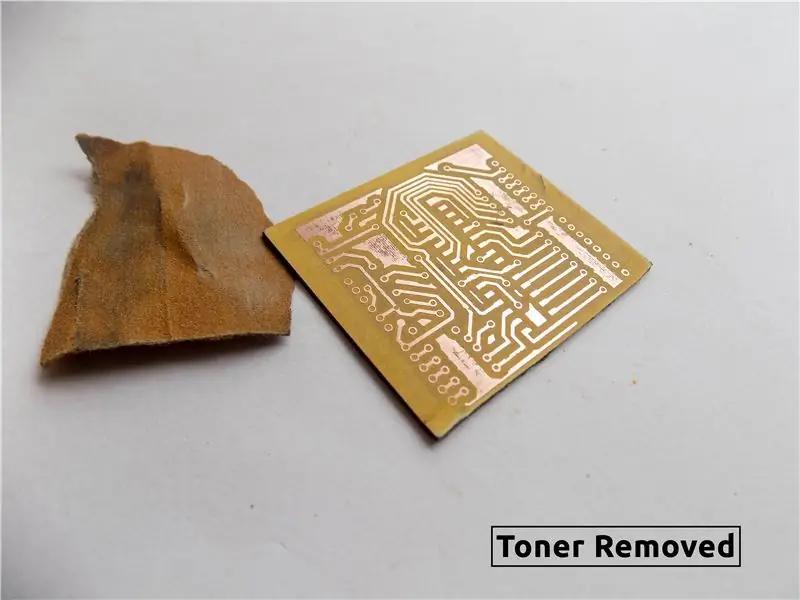

Étape 5: Retrait du toner résiduel

Maintenant, notre PCB est presque terminé. Il ne reste plus qu'à retirer le toner résiduel pour exposer les traces de cuivre. Alors allons-y.

Pour retirer le toner résiduel:

SOIT

Poncez l'ensemble du PCB à l'aide d'un papier de verre de qualité zéro

OU

À l'aide d'une balle de coton trempée dans de l'acétone, nettoyez soigneusement toute la planche

J'ai observé qu'il est préférable d'utiliser de l'acétone pour éliminer le toner si vous voulez que votre PCB soit propre et net. Mais cela ne signifie pas que la méthode de ponçage n'a aucune chance, car ce n'est pas comme si le ponçage était désordonné. Il laisse juste quelques rayures.

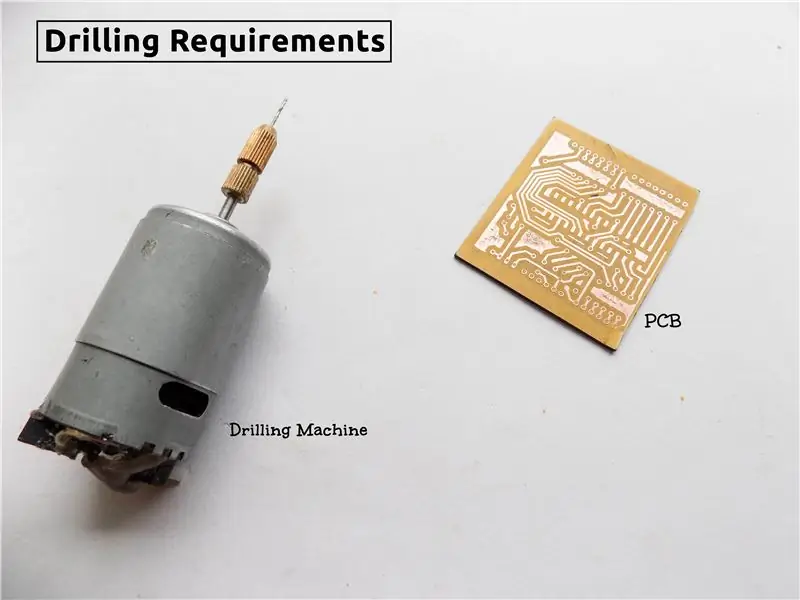

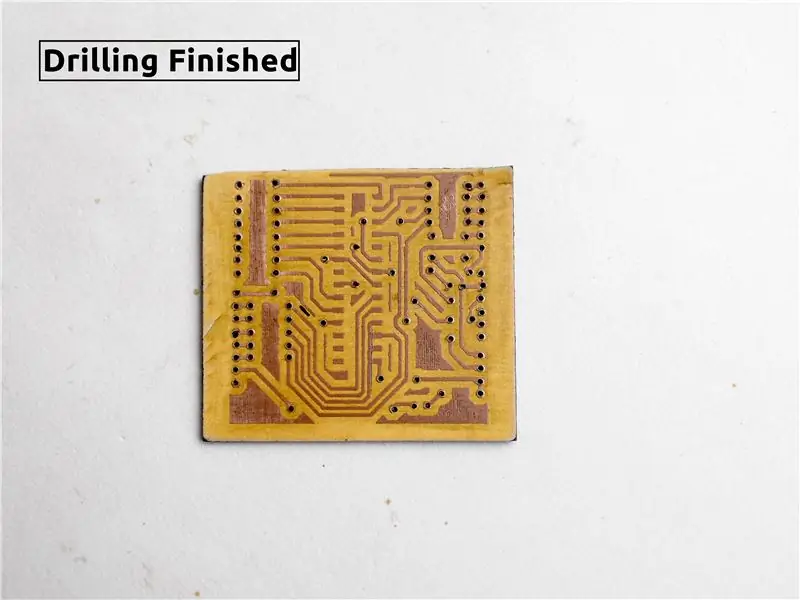

Étape 6: perçage

Le PCB est fait, les traces de cuivre sont là mais où insérer les composants ? Pour pouvoir insérer nos composants, nous devrons commencer à percer des trous pour eux.

Utilisez n'importe quel type de perceuse que vous aimez à cette fin.

Le seul conseil que j'aimerais donner aux débutants est que lors de l'utilisation de perceuses, placez d'abord le foret perpendiculairement sur l'endroit à percer, puis allumez-le temporairement tout en exerçant une petite pression. Cela empêche la pointe du foret de s'écarter et produit de bons trous percés.

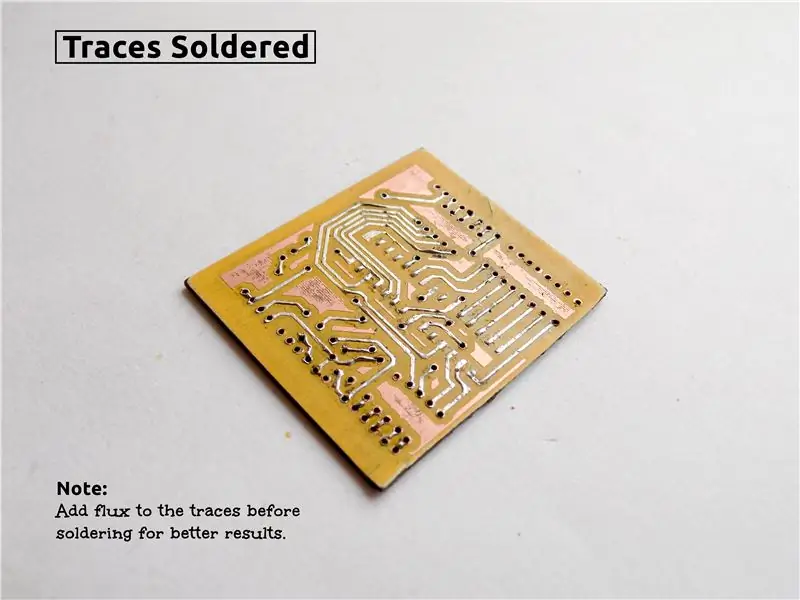

Étape 7: étamer les traces

Dans certains cas, les traces du PCB sont étroites. C'est le cas de la plupart des PCB CMS. Dans de tels cas, il existe un risque que le fil se détache de la carte en raison d'un excès lors d'une longue soudure. Pour éviter cela, ce que moi et beaucoup d'autres faisons, c'est d'appliquer de la soudure sur les traces, ce processus est connu sous le nom d'étamage.

Merci à sergeweb1 d'avoir souligné que l'objectif principal de ce procédé est d'éviter la corrosion des traces de cuivre, c'est-à-dire la réduction du cuivre conducteur due à la formation d'oxyde de cuivre provoquée par l'exposition à l'atmosphère.

Non seulement il renforce les traces, mais il facilite également la soudure des composants. C'est donc un gagnant-gagnant.

Pour ce faire, appliquez simplement une certaine quantité de soudure sur la panne du fer à souder et faites-la glisser doucement sur les traces.

L'application de flux sur les traces avant cela produit de meilleurs résultats.

Une fois que vous avez terminé la soudure, votre PCB ressemblera à celui affiché ci-dessus, cool.

Étape 8: Félicitations

Félicitations pour avoir fabriqué vous-même un PCB à la maison et pour avoir appris à le faire. Vous êtes maintenant ouvert à un tout nouveau monde de l'électronique où vous pouvez facilement conquérir des circuits compliqués avec des PCB, ce qui semblait impossible avec des cartes de prototypage.

Après avoir terminé le PCB, insérez et soudez simplement les composants en vous référant au schéma du projet que vous réalisez.

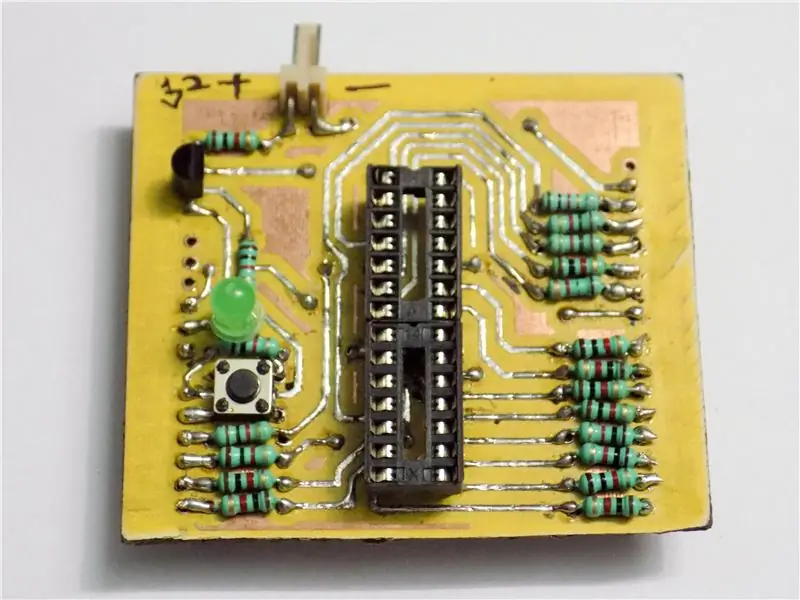

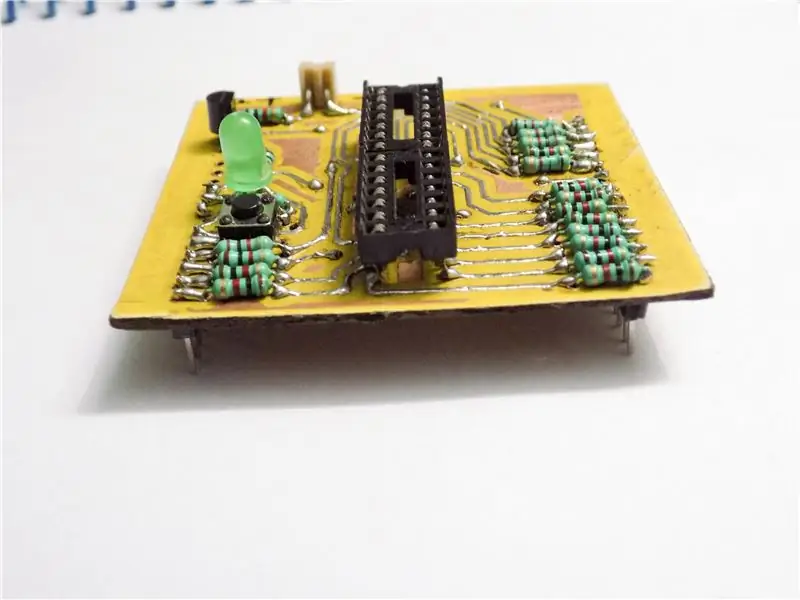

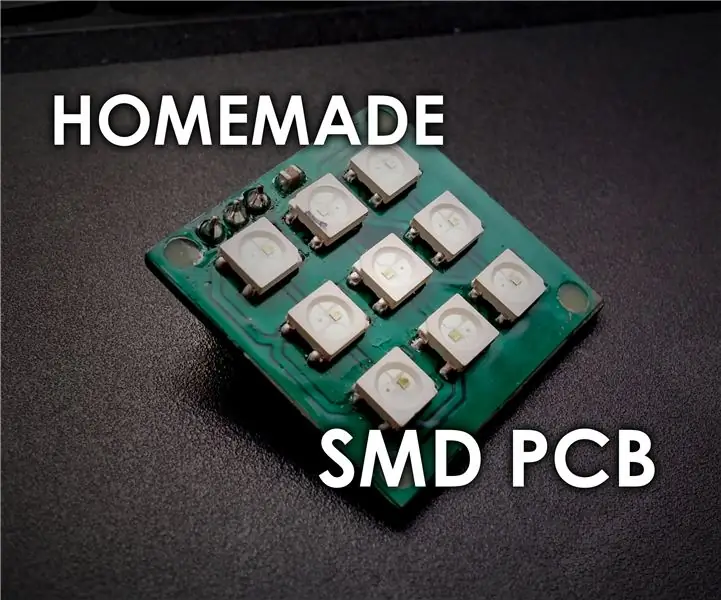

J'ai joint des photos de mon PCB après que tous les composants aient été soudés pour vous donner une idée de l'apparence d'un PCB fini.

C'est tout pour cette instructable. Si vous avez un doute, n'hésitez pas à commenter. N'oubliez pas de me suivre si vous avez aimé cette instructable. Publiez également des photos du résultat de vos PCB !

Continuez à bricoler !

J'apprécierais que vous me souteniez sur Patreon.

Par:

Utkarsh Verma

Merci à Ashish Choudhary pour le prêt de son appareil photo.

Conseillé:

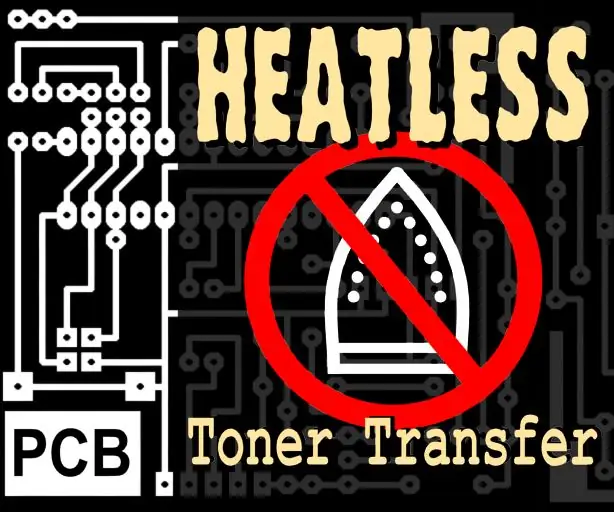

MÉTHODE DE TRANSFERT À FROID DE FABRICATION DE PCB : 7 étapes

MÉTHODE DE TRANSFERT DE FABRICATION À FROID DE PCB : salut dans cette instructables, je vais vous montrer comment j'ai fait mes cartes de circuits imprimés à la maison. en dehors de cela, je vais aussi vous montrer comment vous c

Méthode de transfert de toner thermique bricolage: 6 étapes

Méthode de transfert de toner thermique bricolage : Avez-vous déjà pensé à créer votre propre circuit imprimé pour votre projet ? C'est assez facile, et je vais vous dire exactement comment

Fabrication de circuits imprimés SMD à la maison (méthode Photoresist): 12 étapes (avec photos)

Fabrication de circuits imprimés SMD à la maison (méthode photorésistante) : La fabrication de circuits imprimés à la maison est probablement un art en voie de disparition, car de plus en plus d'entreprises de fabrication de circuits imprimés imprimeront votre carte de circuit imprimé et les feront livrer à votre domicile à un prix raisonnable. Néanmoins, savoir fabriquer des PCB s'avérera toujours utile pour

Transfert de toner sans chaleur (froid) pour la fabrication de circuits imprimés : 10 étapes (avec photos)

Transfert de toner sans chaleur (froid) pour la fabrication de circuits imprimés : La méthode de transfert de toner pour la fabrication de cartes de circuits imprimés est très pratique et économique. L'utilisation de la chaleur pour le transfert ne l'est pas. Les grandes planches se dilatent avec la chaleur (plus que l'impression laser) et la chaleur est appliquée sur le dessus du toner et non sur le fond con

Transfert de toner bon marché et facile pour la fabrication de circuits imprimés : 4 étapes

Transfert de toner bon marché et facile pour la fabrication de circuits imprimés : de nombreuses personnes ont mentionné l'utilisation du papier glacé jet d'encre pour effectuer le transfert de toner. Ça peut être fait. Mais il n'est pas facile de l'enlever après le repassage. Vous avez fait tremper le PCB dans de l'eau chaude pendant plus de dix minutes. C'est assez chronophage. Si tu