Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Aperçu

Dans le monde du sport, les athlètes handicapés sont négligés avec leurs besoins de performance. Beaucoup ont besoin d'un équipement spécialisé pour assurer le confort et des performances optimales tout en pratiquant les sports qu'ils aiment. L'équipe locale de basket-ball paralympique, The Austin River City Rec'cers, compte de nombreux membres de l'équipe qui souffrent de difficultés physiques, telles que des lésions de la moelle épinière, des amputations, des maladies musculaires et des accidents vasculaires cérébraux. En raison du manque d'équipement conçu pour aider un tel athlète, notre équipe a décidé de se concentrer sur un amputé spécifique de l'équipe qui a perdu sa main. Le joueur a recouvert son membre survivant avec du ruban adhésif pour protection, mais cette solution est non réutilisable, inutile et moins efficace que les autres solutions utilisées par mes collègues amputés dans le monde du sport.

Réflexion

Notre équipe a été attirée par ce problème car nous avons des liens personnels avec les Austin River City Rec'cers et nous sommes passionnés par le fait d'aider une organisation que nous soutenons pleinement. L'un des membres de notre équipe a un parent qui joue pour l'équipe et elle-même a été extrêmement influente par son travail bénévole pour l'organisation à but non lucratif, en créant son site Web et en organisant bon nombre de ses tournois. Les joueurs sont devenus sa famille et grâce à son implication, elle a été témoin d'un grand problème qu'elle était déterminée à résoudre avec les ressources fournies pendant Cornerstone. Après avoir présenté l'idée à son autre membre de l'équipe et obtenu les commentaires de nos créateurs-mentors, nous avons organisé un atelier 6-3-5 avec nos pairs pour trouver des idées sur la façon d'améliorer notre produit et les différentes ressources que nous pourrions utiliser auxquelles nous n'avions pas pensé. de encore. Nous avons ensuite rempli un dossier de recherche et de conception pour évaluer l'efficacité de notre projet proposé dans les catégories suivantes: automatisation, électricité, mécanique, structure et passion. En regardant ces ressources et en réfléchissant au lien que nous avions avec l'organisation, nous avons décidé d'aller de l'avant avec notre idée originale pour les athlètes.

Notre solution

Nous avons formulé l'idée de construire une imprimante 3D qui imprimerait des casquettes pour athlètes en filament TPU, qui est plus flexible et durable que le filament PLA couramment utilisé. Notre objectif était de programmer et de construire un produit où l'imprimante imprimerait automatiquement un manchon de protection qui pourrait être personnalisé avec différentes tailles pour s'adapter parfaitement à l'athlète. Notre objectif était de programmer un microprocesseur (Printerbot) qui contrôlerait divers systèmes moteurs et serait régulé par des capteurs de fin de course par mesure de sécurité pendant l'impression. En raison de nos dépenses limitées et de la possibilité d'utiliser des pièces d'imprimantes existantes, notre projet est resté en deçà du budget de 200 $ à 300 $ et a répondu aux demandes de notre client en fournissant une solution efficace et pratique qui pourrait être facilement distribuée dans le monde paralympique.

Fournitures

Attaches / Vis

Écrou M8 - 100

Rondelle M8 - 100 (commander 2)

Boulon M3x20- 50 (commander 2)

Écrou M3 - 50

Boulon M3x10-6 (le lien est un paquet de 50)

Vis sans tête M3x8 (aka set) - 2

Vis à tôle Phillips à tête plate #10 x 1 - 4 (paquet de 100)

Roulements

608 Roulements de patins à roulettes - 3 à 4

Paliers Linéaires LM8UU - 10 à 11 (commande 2)

Tiges filetées

370mm 8mm-6

300mm 8mm-4

450mm 8mm-3

210mm 8mm-2

50mm 8mm-1

Achetez 5 mètres et coupez en conséquence

Tiges lisses

350mm 8mm-2 (commander 2)

405mm 8mm-2 (commander 2 et couper 1mm)

420mm 8mm-2 (couper 80 mm)

Ceintures

Courroie crantée 840 mm GT2 - 1

Courroie crantée 900 mm GT2 - 1

Poulies 16 dents pour courroies GT2 - 2

Voici un lien vers un kit ceinture sur amazon (couper en conséquence)

Fichiers d'imprimante 3D

Sommet du cadre avec pied- 4

Sommet du cadre sans pied- 2

Couplage - 4 (imprimer deux fois)

X chariot - 1

X fin tendeur- 1

X fin moteur- 1

Support moteur Z-2

Pince de ceinture - 4

Support d'écrou de serrage de ceinture - 2

Barre de serrage - 8

Pince à tige - 2

Support moteur Y-1

Bague Y-4

Support de butée-3

Autre:

Tube en vinyle de 1,5 cm, diamètre extérieur de 6,35 mm 4,32 mm de diamètre intérieur (3 cm au total) - 2

contreplaqué 225x225x6mm-1 (pour lit chauffant)

Lit chauffant MK1/MK2 - 1 (200x200mm recommandé)

Moteurs pas à pas NEMA17 - 5

Attaches zippées de 4 pouces - 50

Microprocesseur et code

Notre équipe mettra à jour ce document au fur et à mesure que nous développerons le code de notre microprocesseur

*la liste de fournitures ci-dessus a été recommandée par rep rap mais sera complètement vérifiée pour cette itération une fois que nous aurons terminé notre imprimante*

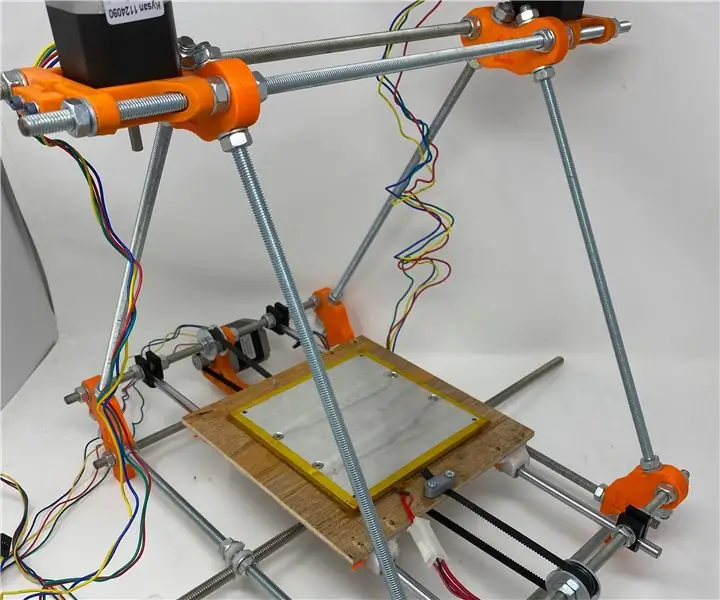

Étape 1: Construire le cadre

La première étape de la construction de l'imprimante 3D consiste à assembler son cadre qui se compose de deux triangles de tiges lisses qui sont reliés par des tiges supplémentaires s'étendant verticalement. Notre groupe a eu la chance de trouver un cadre déjà construit sur notre campus, que nous avons ensuite modifié pour être une réplique exacte de la Prusa Mendel Iteration 2 en changeant les pinces qui maintenaient ensemble la barre perpendiculaire à l'axe y et les tiges lisses utilisé pour l'axe des abscisses. Pour ceux qui construisent eux-mêmes le cadre, veuillez accéder au site Web Rep Rap* qui contient une section spécifique donnant des instructions détaillées sur la façon de construire la structure du cadre afin qu'elle soit parfaite et les matériaux nécessaires à la construction (inclus dans nos calculs totaux). Ci-dessus se trouvent des photos présentant certaines pièces imprimées du cadre et de la construction, ainsi que notre cadre avant qu'il ne soit modifié pour s'adapter à la version de Rep Raps.

*Notre groupe a estimé que cette ressource donnait de meilleures informations sur la construction du cadre que nous le pouvions car nous n'avions pas construit nous-mêmes cet aspect de l'imprimante. Nous sommes profondément désolés de ne pas avoir pu ajouter notre propre point de vue personnel sur cette étape, mais nous pensons que nous limiterions les constructeurs et les blesserions avec des informations potentiellement inexactes fournies par nous. Ce site est digne de confiance et a été une excellente référence tout au long de nos efforts de construction.

Étape 2: Construire l'axe X

Matériaux:

Tendeur d'extrémité X imprimé

Moteur à extrémité X imprimé

2 tiges lisses de 420 mm

3 boulons M3x10

1 608 roulement

2 rondelles d'aile/garde-boue M8x30

1 tige filetée M8 50mm

2 écrous M8

3 rondelles M8

3 roulements linéaires LM8UU

Instructions

- Percez le trou central des pièces x-end-idler et x-end-motor à 8 mm et percez les 4 trous où les tiges lisses seront insérées (limez si nécessaire pour vous assurer qu'elles peuvent s'adapter parfaitement dans le trou)

- Placer le moteur x-end à gauche et le tendeur x-end à droite avec leurs "sections hexagonales" face à face. Faites glisser les tiges lisses dans le tendeur.

-Regardez maintenant au bas de votre chariot x et voyez quel côté a des fentes pour deux roulements linéaires et lequel n'a qu'une seule fente. En gardant cela à l'esprit, déterminez quel côté sera l'avant et quel sera l'arrière, et faites glisser la bonne quantité de roulements linéaires sur chaque tige (1 pour l'un, 2 pour l'autre) selon vos préférences.

-Fixez le moteur x-end à votre configuration de tige et assurez-vous que les tiges remontent aussi loin que nécessaire (option de percer complètement pour que le réglage et la fixation soient plus faciles, il suffit d'écrous supplémentaires pour sécuriser)

Les photos ci-dessus montrent les deux pièces imprimées pour cet assemblage et les progrès actuels de notre équipe sur l'axe des x. Bien que notre groupe n'ait pas encore atteint ce point, l'axe x n'est pas complètement assemblé tant que la tige filetée de 50 mm n'est pas placée sur la roue libre de l'extrémité x et que le roulement est fixé pour la courroie de l'extrudeuse. Utilisez la source de rap rap liée en bas pour plus d'informations, et nous prévoyons de continuer à mettre à jour le processus de construction une fois que nous aurons accès aux ressources.

Étape 3: Construire le lit chauffant

Matériaux:

contreplaqué 225x225x6mm-1 (pour lit chauffant)

Lit chauffant MK1/MK2 - 1 (200x200mm recommandé)

Vis à tôle Phillips à tête plate #10 x 1 - 4

Bagues Y imprimées - 4

Instructions:

- Placez les douilles Y (vers le haut) sur le morceau de contreplaqué et assurez-vous que les deux ensembles de chaque côté mesurent 140 mm l'un de l'autre (mesurez à partir du milieu exact) et que leurs distances des côtés gauche et droit sont égales

-Toutes les bagues et leurs canaux de tige fonctionneront / feront face de la même manière afin que la plaque puisse fonctionner en douceur le long des tiges de l'axe y

- Fixez le contreplaqué et utilisez soigneusement les vis* pour fixer les bagues en Y, en les plaçant aussi près que possible des côtés avant et arrière sans que le bois ne se fissure, car ils n'interféreront pas avec le lit chauffant.

-Si les vis dépassent du contreplaqué vers le haut, vous pouvez utiliser une scie à main avec une lame rotative pour couper l'excès de métal car cela peut être dangereux et limiter les fonctions de l'imprimante

- Informations importantes répétées pour les bagues: elles doivent toutes être orientées dans la même direction, et leur distance par rapport aux faces avant et arrière du contreplaqué n'a pas d'importance, uniquement celles de gauche et de droite et la distance entre les bagues (également de gauche à droit)

-Mesurez votre lit chauffant en tiers sur deux bords opposés du lit (soit à gauche et à droite, soit à l'avant et à l'arrière) et percez deux trous de 8 mm au niveau des lignes (si vous utilisez 200x200 mm recommandé, percez environ 7 cm de chaque côté et aussi près de le bord que possible)- comme le montre l'une des photos ci-dessus

-Soustrayez la différence de longueurs du lit chauffant au contreplaqué, divisez-la par deux, et mesurez de chaque côté du contreplaqué avec ce nombre pour que votre lit chauffant soit parfaitement au milieu du bois. (le marquage utilisant ces méthodes peut également être vu sur l'une des photos ci-dessus

- Serrez le lit et le bois ensemble tout en le fixant à une surface vendue, et vissez à l'aide des 4 vis à tôle Phillips à tête plate

* Notre équipe ne connaît pas la taille et le type de vis spécifiques qui ont été utilisés pour fixer les bagues en Y au contreplaqué, mais dès que nous serons de retour dans l'espace du fabricant et que nous aurons accès à l'imprimante, nous déterminerons le type de vis et mettre à jour la page. Merci beaucoup pour votre compréhension

Étape 4: Construire l'axe Y

Matériaux:

Lit chauffant assemblé (à partir de la dernière étape)

Cadre assemblé

Pinces de ceinture imprimées-2

Courroie de distribution à pas T5 de 840 mm × 5 mm

Moteurs pas à pas NEMA17-1

Poulies 16 dents pour courroies GT2 - 1

4 pouces Zip-liens-4

Instructions:

-Rassemblez votre lit chauffant assemblé, une pince de ceinture et 2 vis qui s'insèrent dans les trous des pinces de ceinture *. Retournez le lit chauffant et à l'aide d'une règle, mesurez et placez la pince de ceinture au milieu sur la face avant/bord du contreplaqué (placez-la aussi près que possible du bord). Glissez maintenant un bord de la courroie de 840 mm dans la fente de la courroie avec les dents vers le haut. Fixez la ceinture avec des vis.

- Après vous être assuré que les deux tiges lisses sont distantes de 140 mm (comme indiqué dans l'image ci-dessus), retournez le lit chauffant sur le côté droit et enclenchez les bagues en Y du lit chauffant sur les tiges.

-S'il y a un problème de fixation en raison de distances différentes dans les tiges, vous pouvez ajuster leur placement en desserrant les écrous et en déplaçant les pinces de barre sur les tiges filetées auxquelles les tiges de l'axe y sont fixées.

- Une fois que le lit chauffant peut glisser en douceur le long des tiges, retournez l'imprimante sur le côté. Ensuite, sur chaque bague, passez une attache zippée à travers le petit passage sur chaque bague imprimée et autour de la tige à laquelle elle est attachée, puis tirez jusqu'à ce qu'elle soit bien serrée.

- Maintenant que votre lit est sécurisé, nous pouvons retourner l'imprimante dans sa position normale et sécuriser temporairement le moteur pas à pas de l'axe y (c'est le plus loin que notre équipe a obtenu dans cette étape spécifique). Faites glisser le moteur pas à pas dans le support du moteur y et fixez la poulie à courroie à 16 dents en serrant au besoin.

- Maintenant, une fois que vous vous êtes assuré que vos roulements de courroie pour l'axe y sont parfaitement alignés, enroulez la courroie attachée au lit chauffant autour du premier roulement et de la poulie attachée au moteur. Tirez-le ensuite fermement sous le lit chauffant et enroulez-le autour du deuxième roulement, en vous assurant que sur les deux roulements le côté denté de la courroie touche le roulement et que les dents s'emboîtent parfaitement dans la poulie du moteur.

- Pour plus de commodité, faites glisser le lit jusqu'à l'extrémité moteur du système de courroie. Maintenant, comme vous l'avez fait auparavant, mesurez et placez la pince de ceinture au milieu à l'arrière du contreplaqué, aussi près que possible du bord. Tirez fermement sur le bord de la ceinture et fixez-la en place (coupez l'excédent si nécessaire). Maintenant, le lit doit glisser avec peu de force mais aussi bien fixé.

*Notre équipe ne connaît pas la taille et le type de vis spécifiques qui ont été utilisés pour fixer les pinces de ceinture au contreplaqué, mais dès que nous serons de retour dans l'espace du fabricant et que nous aurons accès à l'imprimante, nous déterminerons le type de visser et mettre à jour la page. Merci beaucoup pour votre compréhension

Étape 5: Aller de l'avant…

Notre processus de construction a été écourté en raison de la récente pandémie, mais dès que nous aurons accès à notre projet et à nos matériaux, nous prévoyons de terminer l'imprimante et de la donner aux Austin River City Rec'cers. Cela étant dit, nous avons encore beaucoup à faire avant d'atteindre notre objectif, voici donc une liste de ce qui reste à faire.

-Fixez les pièces de cadre verticales aux supports de moteur et à chaque extrémité de la tige perpendiculaire à l'axe y (utilisez des pinces à barres)

-Terminer l'assemblage de l'axe X: nous prévoyons de fixer le roulement pour la courroie de l'extrudeuse, puis nous devons attacher le moteur pas à pas et l'extrudeuse qui nous est fournie par l'un de nos mentors maker (facultatif: inclure le ventilateur de l'extrudeuse pour le filament)

- Trouvez un moyen de sécuriser le filament de manière sûre (options: conception et roue d'impression qui pourraient soit s'insérer dans le cadre, soit dépasser du cadre)

-Axe Z complet: nous devons attacher les tiges filetées de 210 mm aux deux moteurs de l'axe Z avec les raccords et les tubes en vinyle

- Fixez les supports de butée/butées à chaque axe (1 chacun)

- Microprocesseur d'imprimante sécurisé avec des attaches zippées sur une face du cadre

-Programmation: connectez toutes les butées, les moteurs pas à pas et le lit chauffant au microprocesseur de l'imprimante. Trouvez le code existant pour prusa itération 2 (utilisez rep rap comme source) et modifiez-le si nécessaire

Nous sommes désolés pour la gêne occasionnée par notre projet inachevé, mais nous espérons continuer à y travailler au cours des mois d'été et nous promettons de mettre à jour ce site au fur et à mesure que nous améliorons / complétons notre imprimante.

Étape 6: Sources

Notre équipe a suivi le processus de construction et la liste des matériaux fournis par le site Web Rep Rap. Ils comportent des instructions détaillées sur chaque aspect de cette itération de l'imprimante Prusa et leur site est extrêmement facile à suivre. Ceci étant dit, vous trouverez ci-dessous les liens vers la page principale du site mais aussi les pages clés pour les informations sur le montage, les fournitures, etc.

Fichiers d'imprimante 3D (nous avons utilisé les fichiers sous l'onglet métrique-prusa)

Rep Rap "Bill of Materials"

Ensemble d'imprimante Rep Rap

Notre équipe aimerait également inclure un lien vers le site Web Austin River City Rec'cers (l'organisation que nous visons à aider avec notre produit) pour en savoir plus sur l'objectif et les joueurs de l'équipe. Vous pouvez également faire un don ici pour aider l'équipe avec ses dépenses annuelles, car toute contribution est à la fois grandement nécessaire et appréciée.

Conseillé:

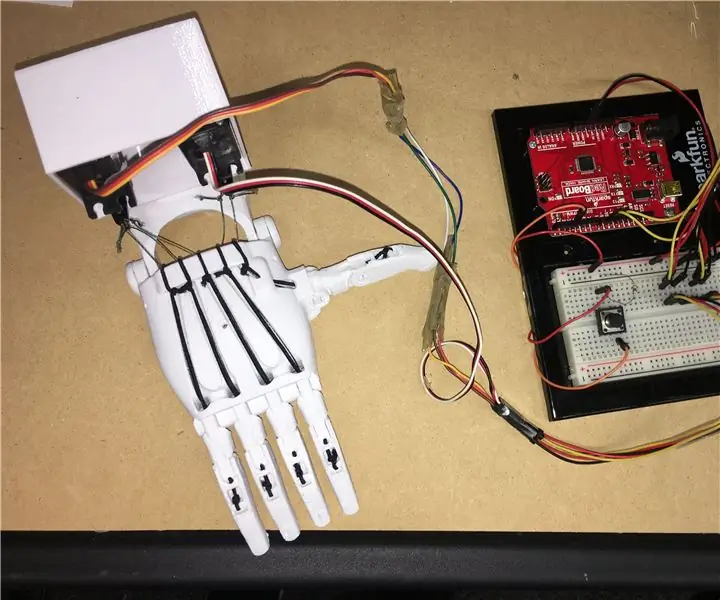

Main prothétique imprimée en 3D en 4 étapes ! : 4 étapes

Main prothétique imprimée en 3D en 4 étapes ! : Ce projet est une main prothétique que j'ai imprimée, je cherche à approfondir mes connaissances sur les prothèses et l'impression 3D. Bien que ce ne soit pas le meilleur projet, c'est un excellent moyen d'acquérir une expérience pratique et d'apprendre à créer

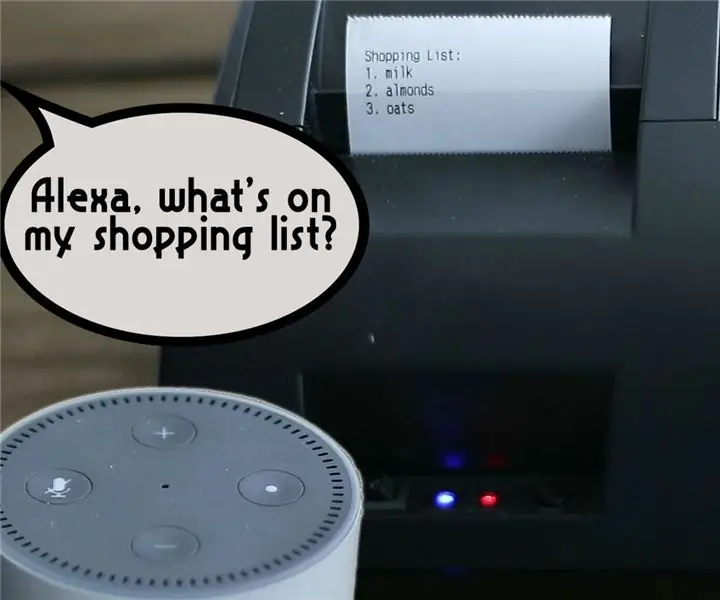

Imprimante Alexa - Imprimante de reçus recyclés : 7 étapes (avec photos)

Imprimante Alexa | Imprimante de reçus recyclée : je suis un fan du recyclage des anciennes technologies et de leur réutilisation. Il y a quelque temps, j'avais acquis une vieille imprimante thermique bon marché et je voulais un moyen utile de la réutiliser. Puis, pendant les vacances, on m'a offert un Amazon Echo Dot, et l'un des exploits

Main prothétique asservie : 8 étapes

Main prothétique contrôlée par servo : Bonjour, je fabrique ici une main prothétique contrôlée par des servos pour la rendre adhérente. Je fais une main droite mais j'ai également inclus les fichiers pour imprimer une paume gauche. Le montage est le même pour les mains gauche et droite

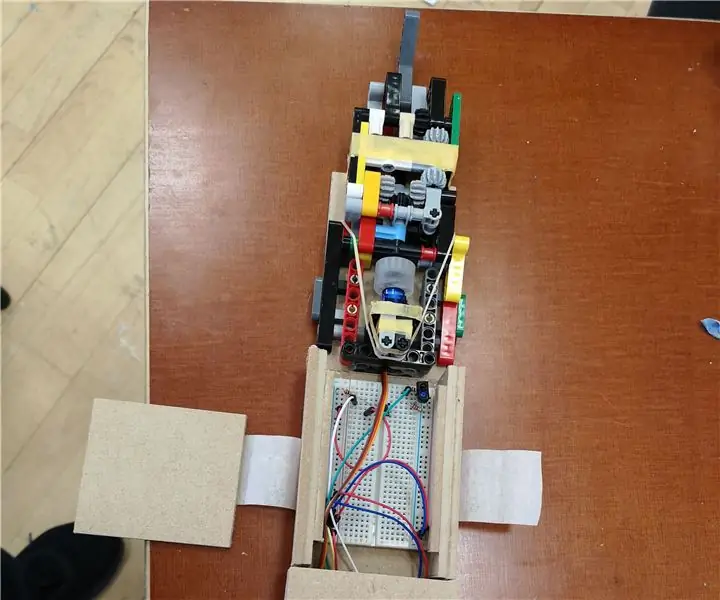

Bras prothétique Arduino : 4 étapes

Bras prothétique Arduino : fabriqué par Joey Pang Kieuw Moy G&I1CCe bras est conçu pour les personnes qui ont un budget limité mais qui veulent toujours un bras prothétique avec des fonctions

Capuchon de lumière LED/capuchon de sécurité ou lumière: 4 étapes

Led Light Cap / Safty Cap ou Light : c'est l'une de mes participations au concours. pour 22 dollars, j'ai fait le mien pour moins de quelques dollars