Table des matières:

- Étape 1: Composants requis

- Étape 2: Choix du microcontrôleur

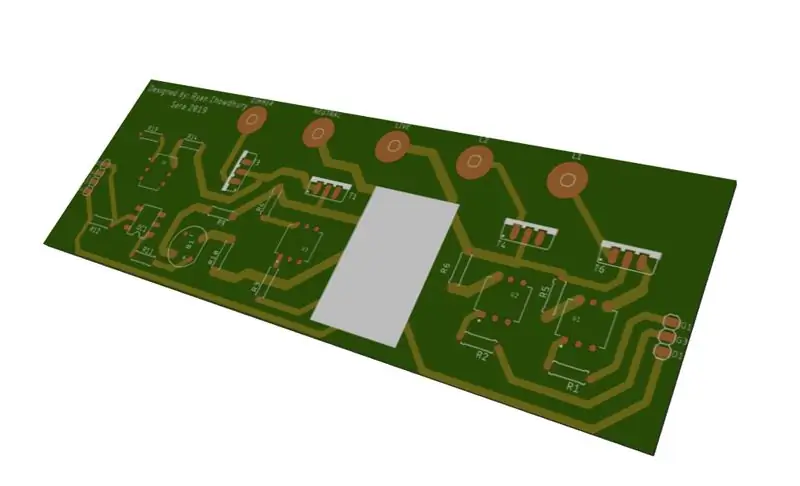

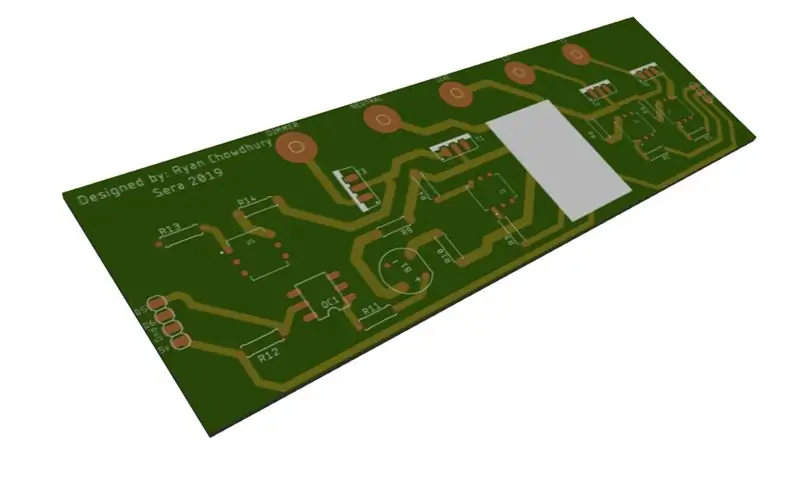

- Étape 3: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -1)

- Étape 4: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -2)

- Étape 5: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -3)

- Étape 6: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie - 4)

- Étape 7: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie - 5)

- Étape 8: Tester les PCB par des PCB faits maison

- Étape 9: Vérifiez le fichier Gerber et envoyez-le pour la fabrication

- Étape 10: Obtenir un PCB et souder des composants

- Étape 11: Capteur tactile et couche de microcontrôleur

- Étape 12: Fichier schématique et fabrication

- Étape 13: Finition des PCB

- Étape 14: boîtier imprimé en 3D

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Introduction:

-

Pourquoi dis-je sa prochaine génération: parce qu'elle utilise des composants bien meilleurs que les appareils domotiques traditionnels.

-

Il peut contrôler les appareils en:

- Commandes vocales Google

- Écran tactile sur l'appareil

- Contrôle depuis l'application

- Contrôle marche et arrêt avec la vitesse du ventilateur

-

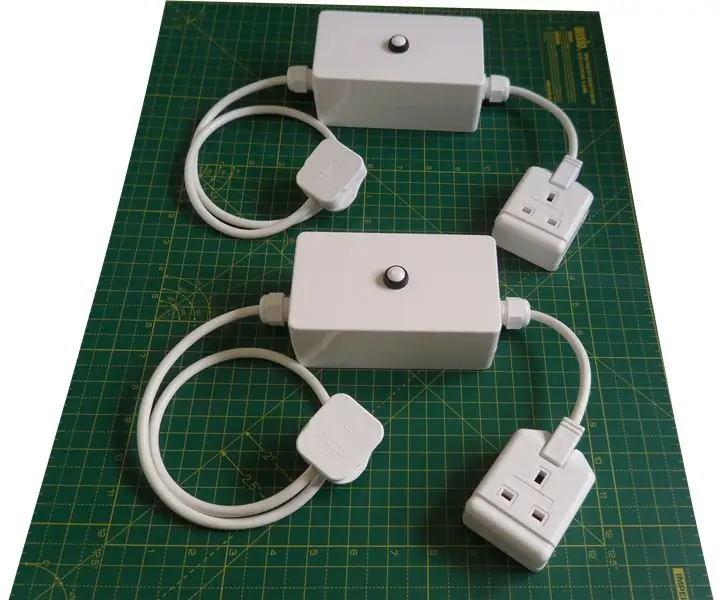

Appareil total:

- 2 dispositifs de contrôle On Off

- 1 gradation ou contrôle de la vitesse du ventilateur

-

Comment le triac est meilleur que les relais traditionnels

- Pas d'usure mécanique

- Plus facile à activer pour le passage à zéro. (Peut aussi être fait avec un relais, mais moins précis en raison du délai d'allumage)

- Peut être utilisé dans un environnement dangereux, en particulier dans des environnements sensibles aux explosions où les contacts de relais d'étincelles sont absolument hors

- Pas d'interférences électromagnétiques en raison des étincelles/arcs de commutation

- Aucune interaction magnétique avec les inducteurs à proximité.

- Souvent plus compact

- Haute fréquence de commutation

-

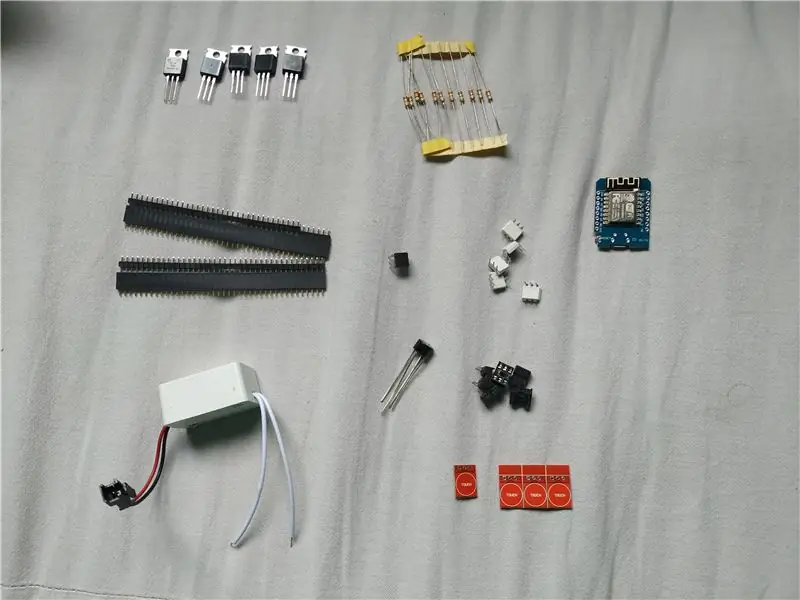

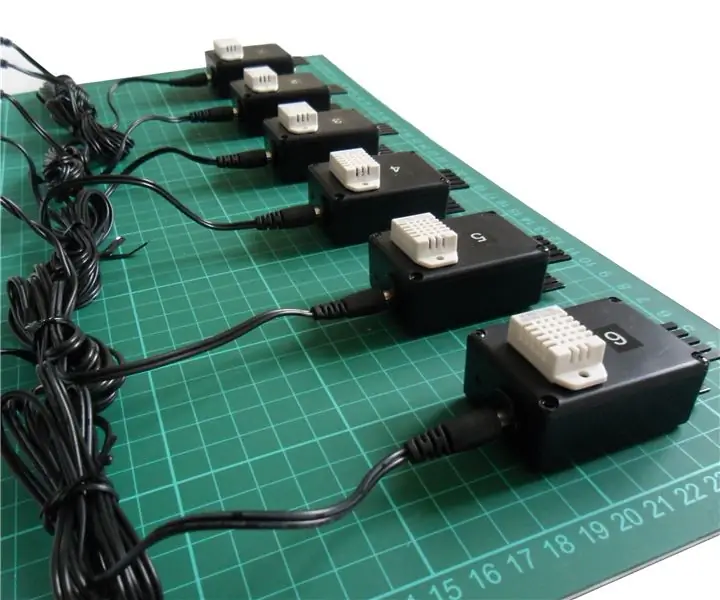

Étape 1: Composants requis

- Smps mini -5v

- MOC3041

- MOC3021

- Redresseur

- Triac-BT136

- Résistances

- Broches d'en-tête

- 4N35

- Senseur tactile

- D1 Mini Esp8266

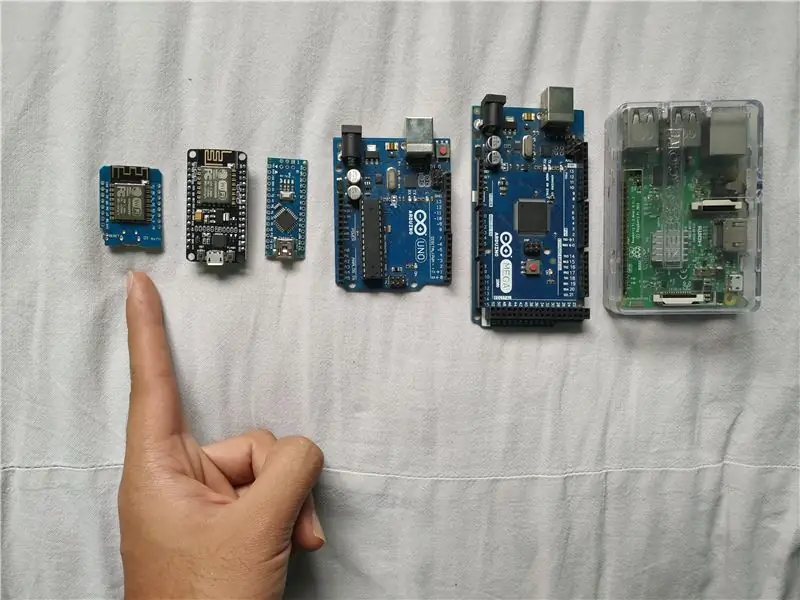

Étape 2: Choix du microcontrôleur

Quel micro contrôleur choisir:

Nous aurons besoin d'un contrôle wifi, donc les choix populaires sont soit Raspberry Pi ou Esp 8266.

Comme le coût de raspberry pi est élevé, pour ce projet, j'ai choisi Esp 8266. Maintenant, la question se pose de savoir quelle variante de 8266 ?

- Esp-01

- Esp 12e

- NodeMCU

- D1 Mini

Maintenant, comme j'avais besoin de 10 broches numériques contrôlables et que la taille était un facteur important, j'ai choisi D1 mini car il en a suffisamment. de broches pour mon projet et est de petite taille.

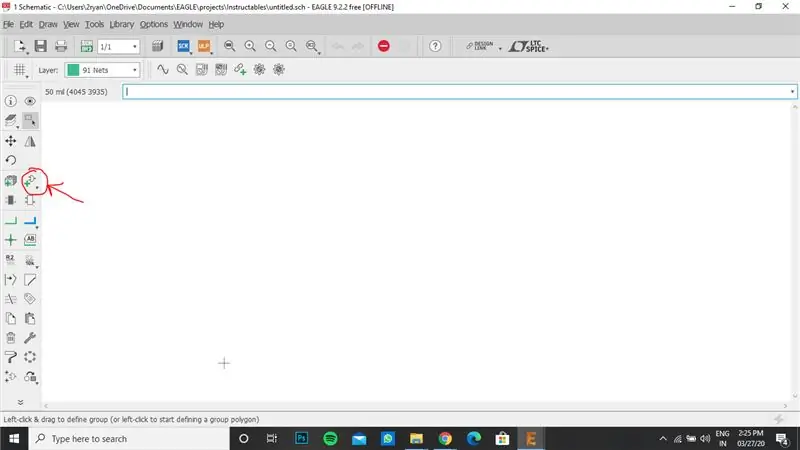

Étape 3: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -1)

(Introduction):

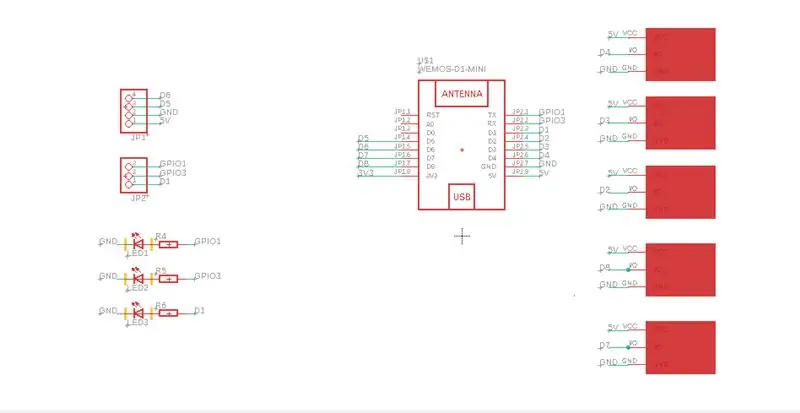

- Ouvrez un nouveau projet, nommez votre projet. Faites un clic droit dessus et sélectionnez "Nouveau schéma"

-

Eagle Cad utilise 2 fichiers:

- Fichier schématique - Pour la conception des connexions du circuit

- Fichier de carte - Pour la conception finale de la carte.

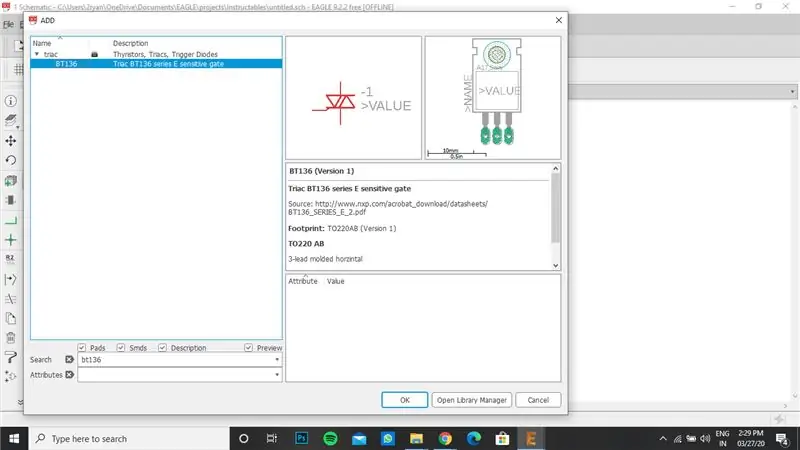

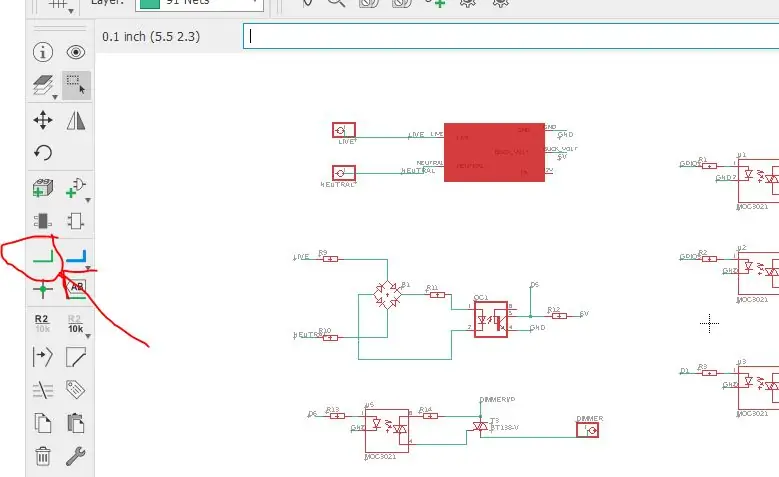

(Ajouter des pièces):

- Cliquez sur "Ajouter une pièce" comme indiqué sur l'image.

- Recherchez chaque composant et appuyez sur OK.

- Placez chaque composant sur le schéma.

Étape 4: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -2)

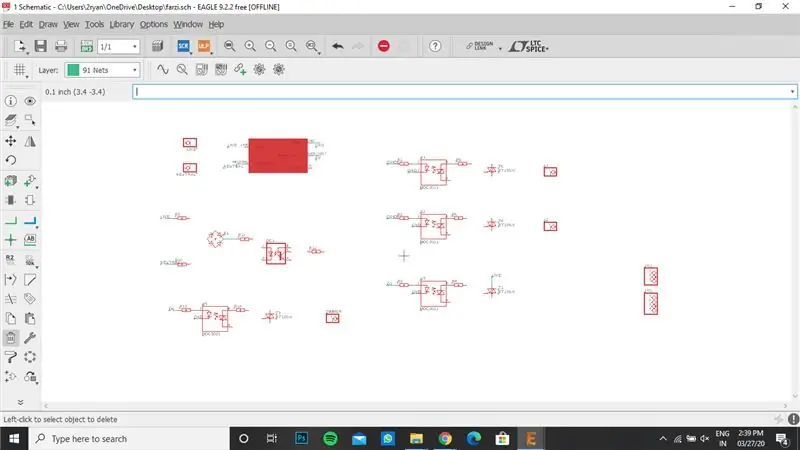

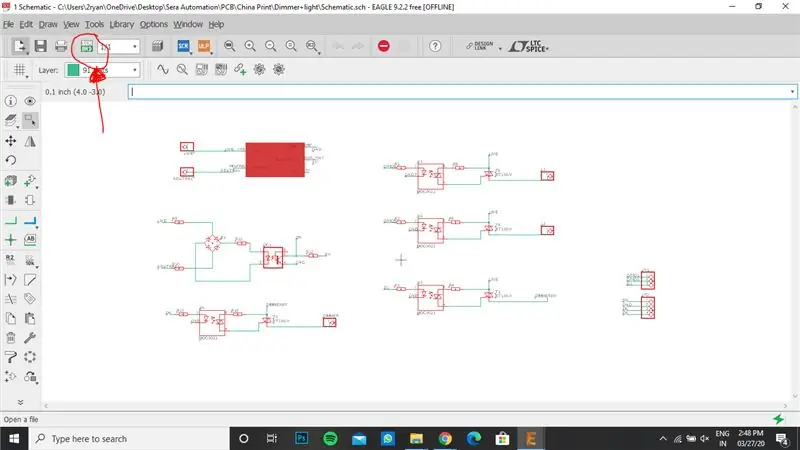

(Connectez les composants):

- Selon les schémas de circuit, chaque composant doit être câblé en conséquence.

- "Net Tool" est choisi et les fils sont fabriqués comme indiqué sur l'image.

Étape 5: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie -3)

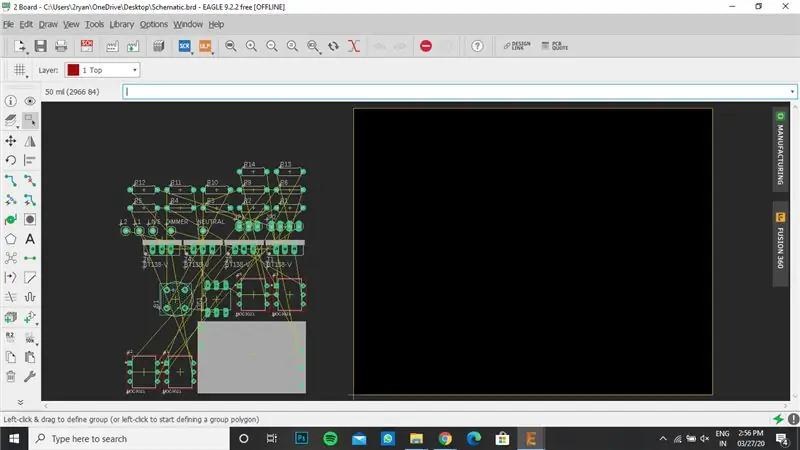

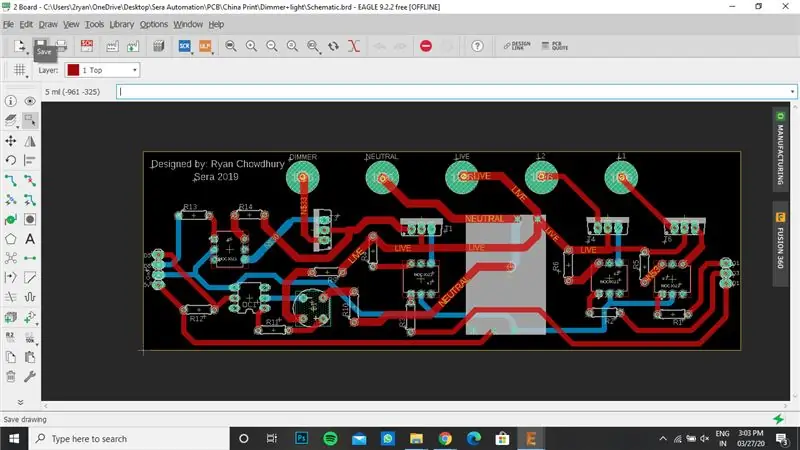

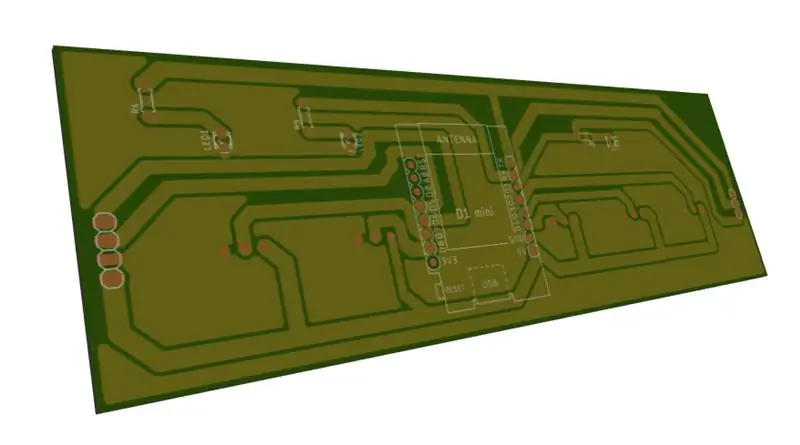

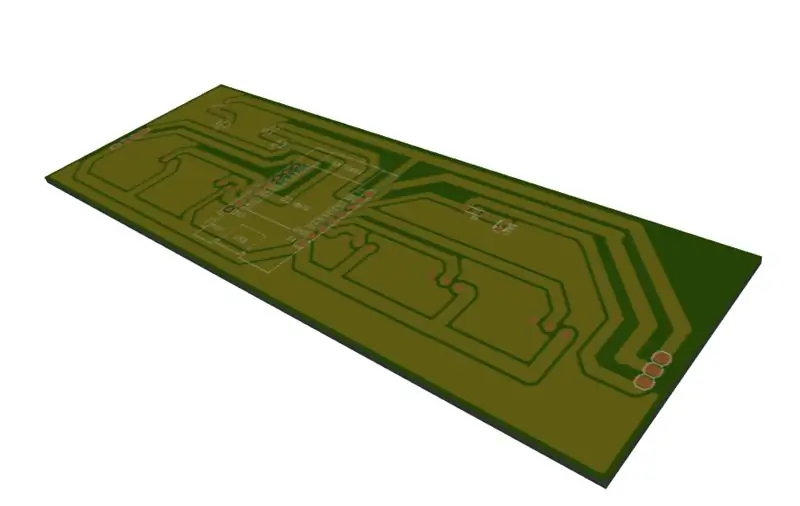

(Convertissez-le en fichier de carte):

- Cliquez sur le bouton "Générer sur le tableau" en haut à gauche, comme indiqué sur l'image.

- Cliquez sur "Créer à partir du schéma".

- Placez les composants comme vous le souhaitez sur le PCB final.

Étape 6: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie - 4)

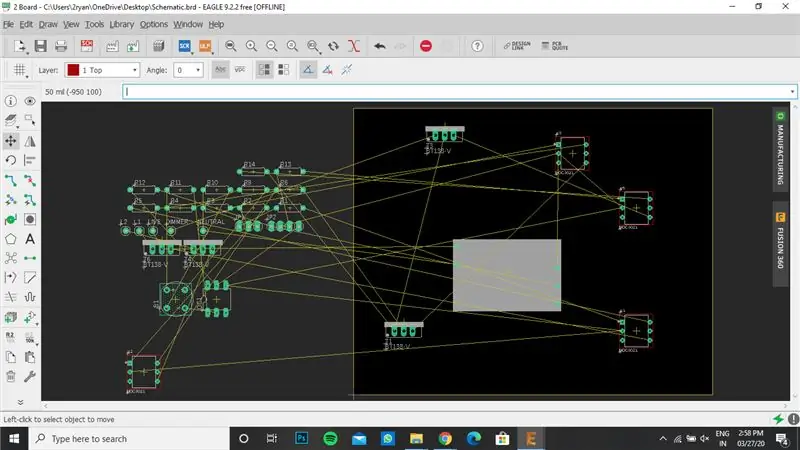

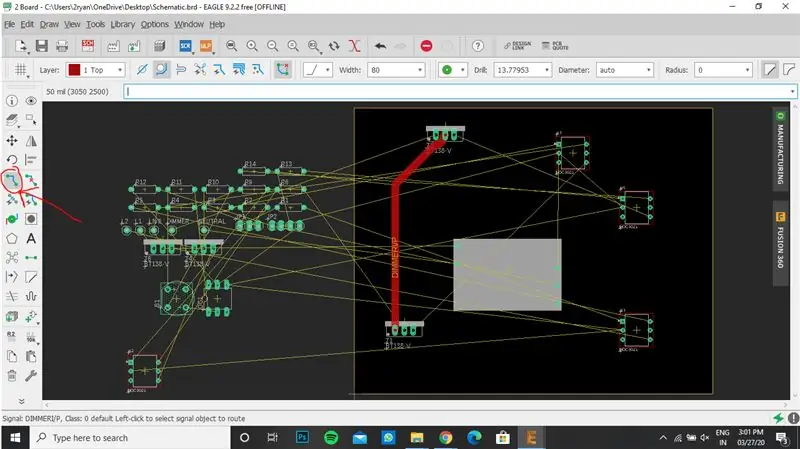

(Connexions dans la carte):

Utilisez l'outil "Routage" pour établir les connexions de trace entre les composants

Étape 7: Conception de circuits imprimés à l'aide d'Eagle Cad (Partie - 5)

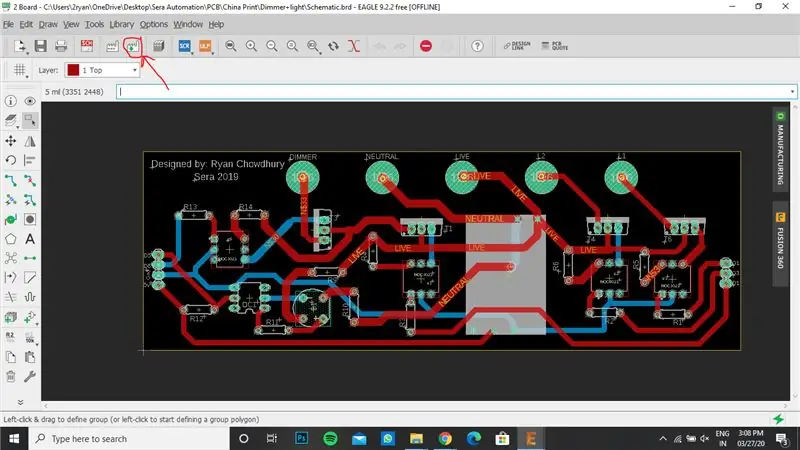

Générer une caméra:

- La fabrication de PCB nécessite beaucoup de fichiers de came.

- Ainsi, en cliquant sur le bouton "Générer les données de came", le logiciel convertira votre projet en fichiers lisibles par les machines CNC utilisées pour la fabrication de circuits imprimés.

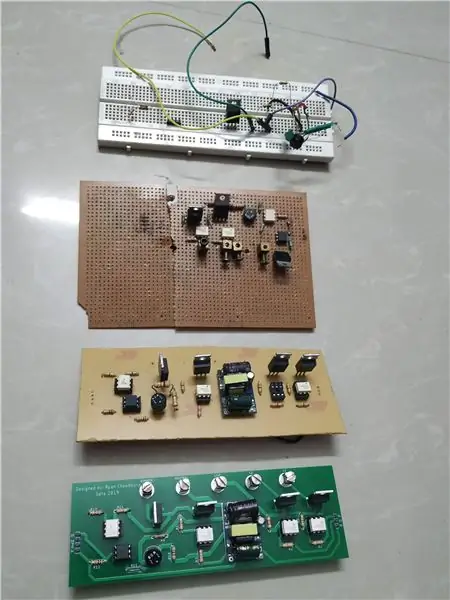

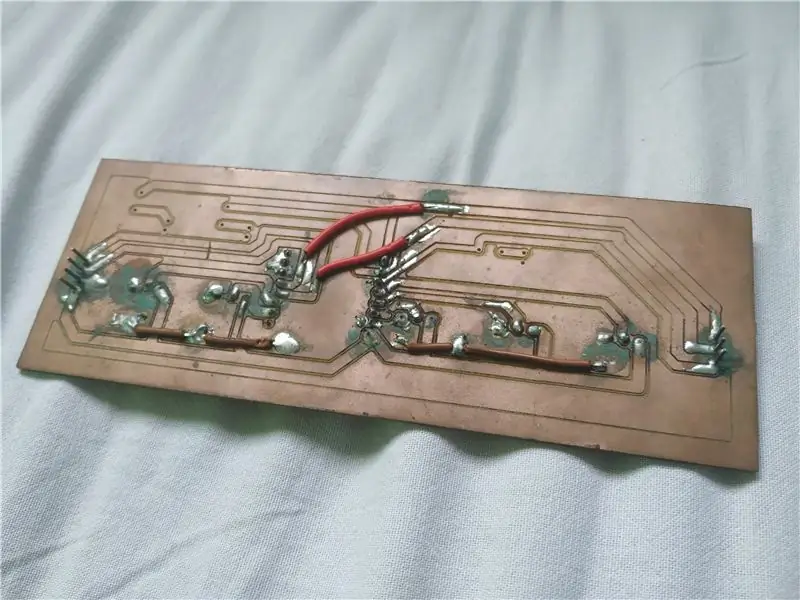

Étape 8: Tester les PCB par des PCB faits maison

Comme le coût de fabrication des circuits imprimés est élevé, je voulais vérifier si c'était correct ou non, j'avais fait 3 circuits similaires avant de l'envoyer pour la fabrication.

- Le premier a été fait sur la planche à pain.

- La deuxième a été réalisée en soudant des composants sur un stripboard (ou une carte de soudure)

- La troisième a été réalisée sur la plaque de cuivre en utilisant le même fichier pcb et a été réalisée par gravure cnc présente sur mon campus universitaire.

Après avoir vérifié complètement, je l'envoie pour la fabrication de manière PCB

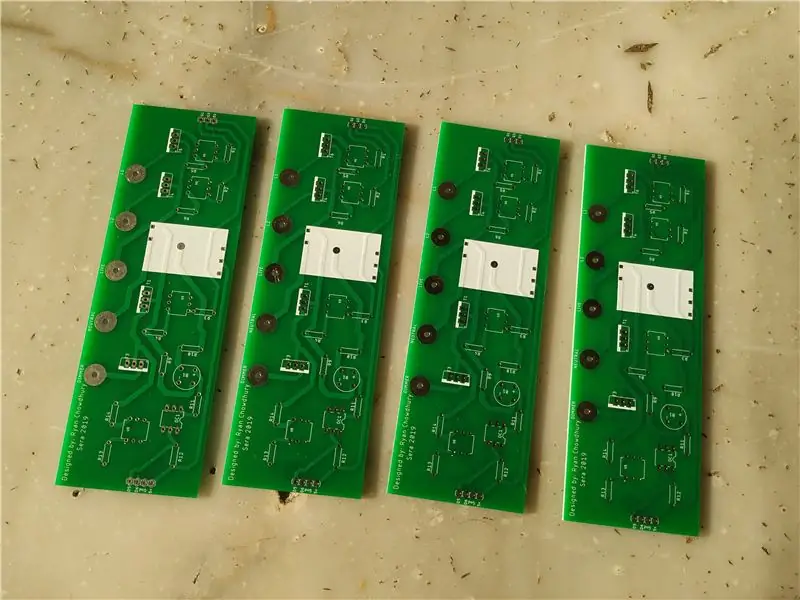

Étape 9: Vérifiez le fichier Gerber et envoyez-le pour la fabrication

Vérification:

- Pour vérifier le fichier Gerber, allez sur: (https://mayhewlabs.com/3dpcb)

- Copiez tous les fichiers Gerber et lancez la visionneuse Gerber

- Vérifiez à quoi ressemblera le PCB final.

Envoyer pour fabrication:

J'ai fabriqué le pcb à partir de (https://www.pcbway.com/)

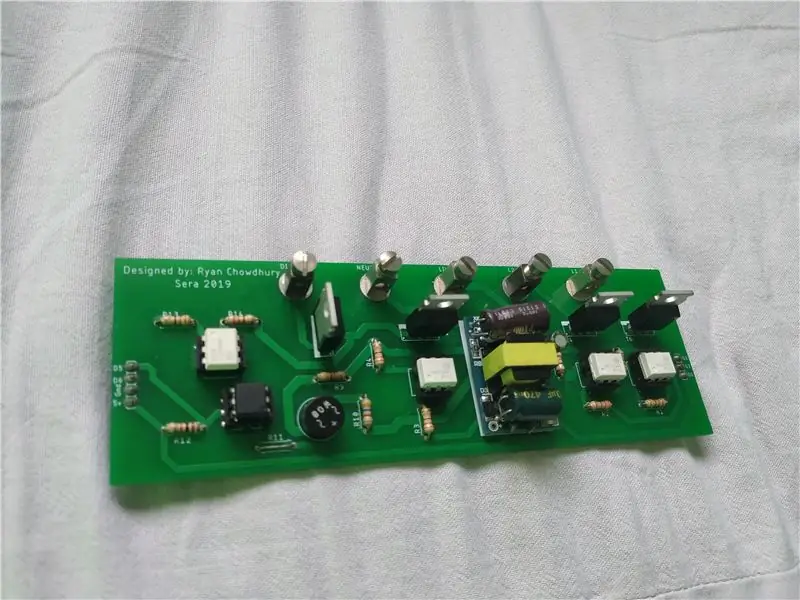

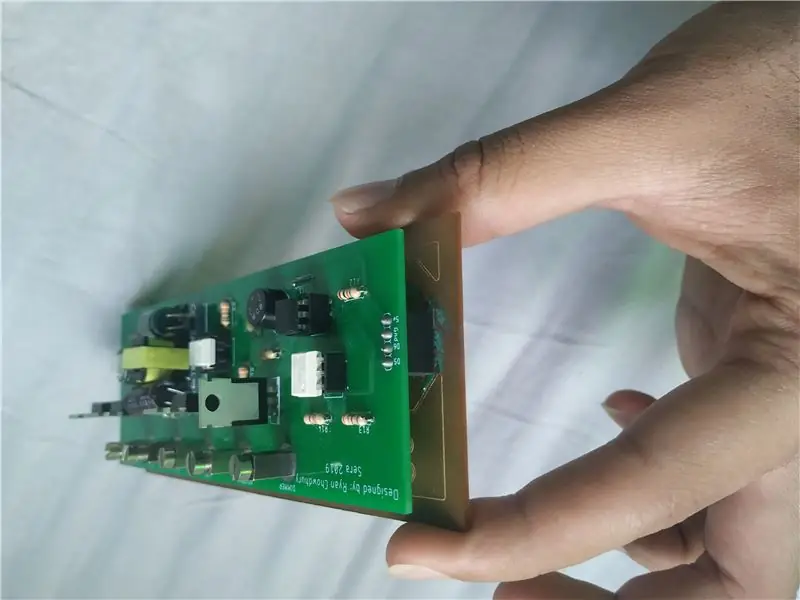

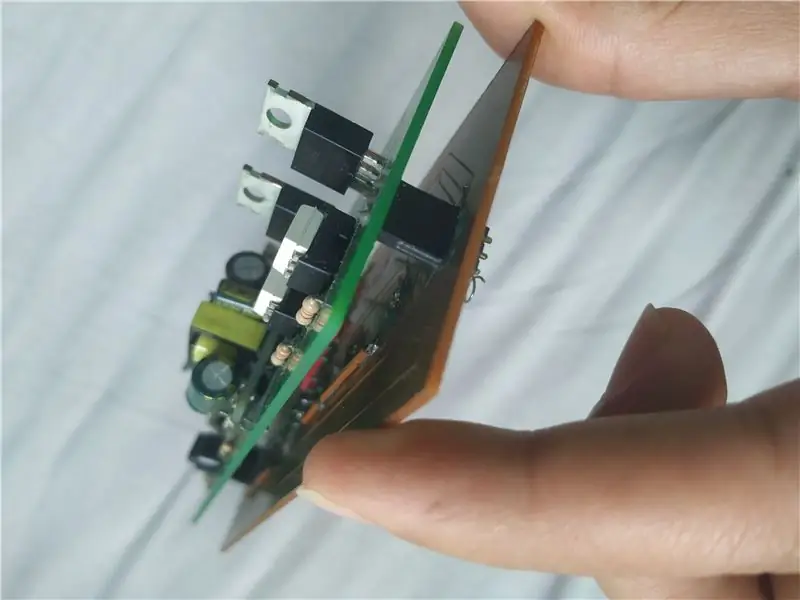

Étape 10: Obtenir un PCB et souder des composants

Après avoir obtenu le PCB, les composants sont soudés et testés.

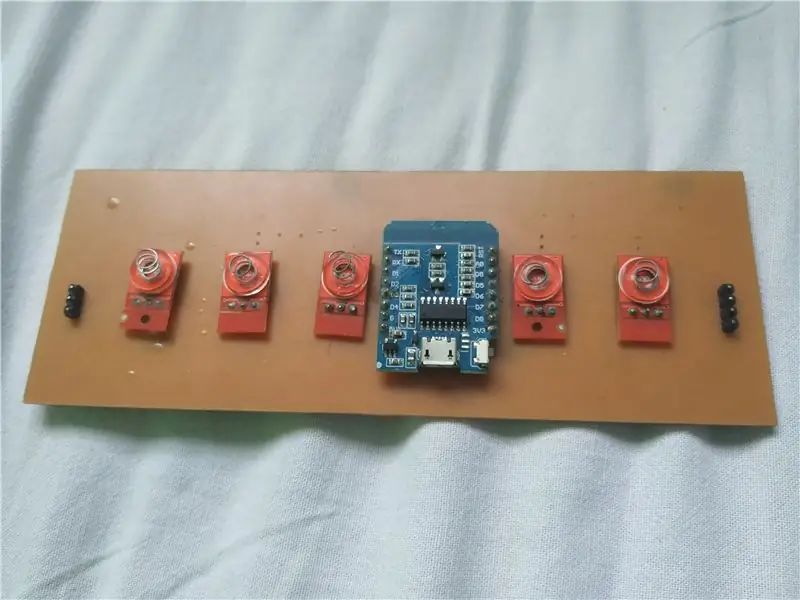

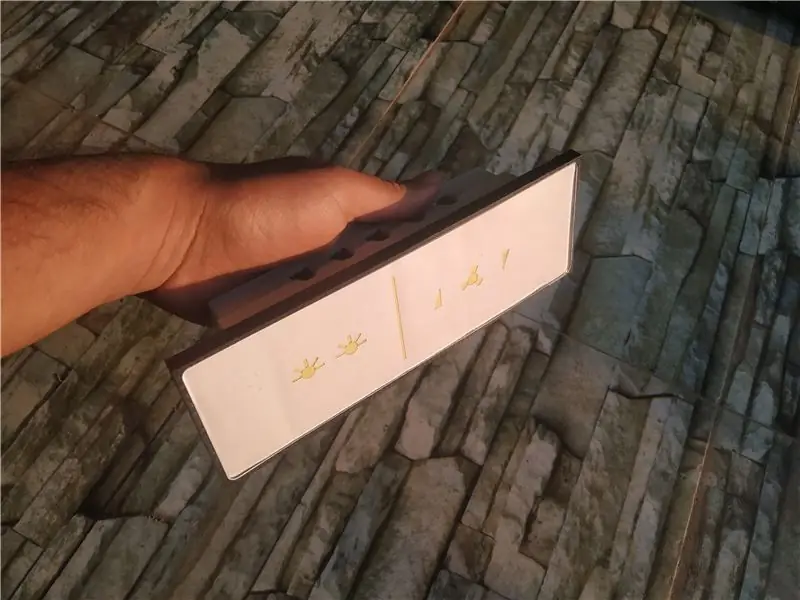

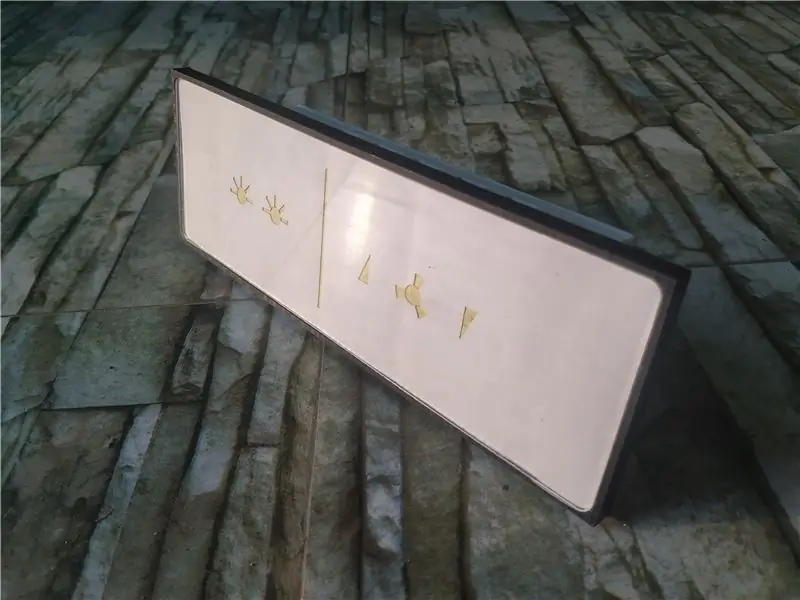

Étape 11: Capteur tactile et couche de microcontrôleur

Comme ce projet domotique a une capacité tactile, il nécessite des capteurs tactiles. Par conséquent, nous avons dû fabriquer un autre circuit imprimé pour capteur tactile. Cette fois, je l'ai fabriqué dans College CNC et non à partir de PCB Way.

Étape 12: Fichier schématique et fabrication

Étape 13: Finition des PCB

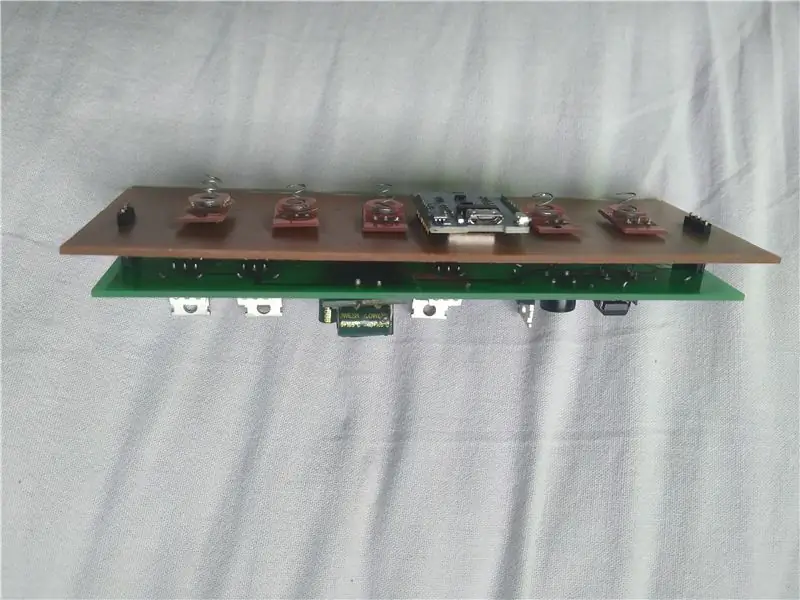

Les deux couches sont fixées l'une au-dessus de l'autre.

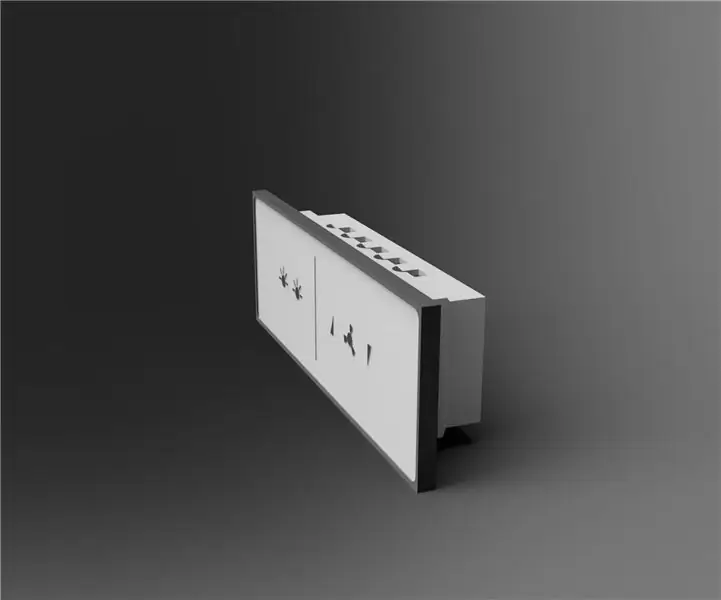

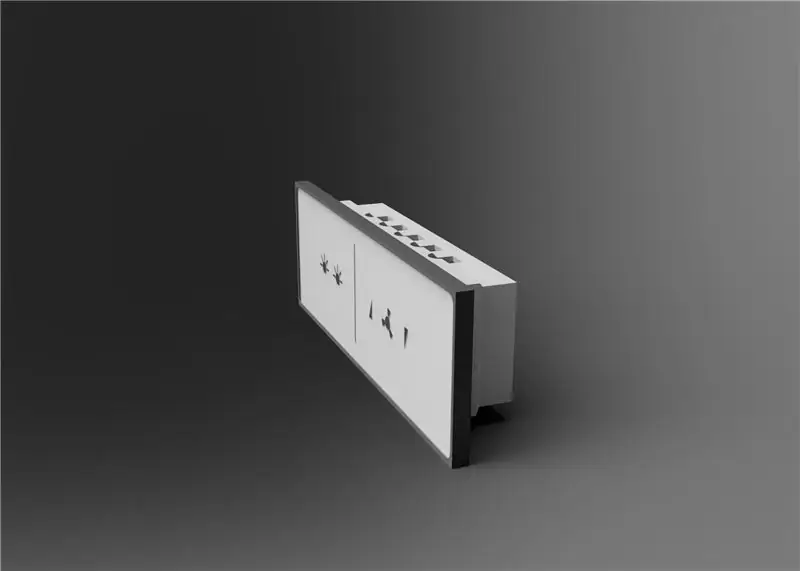

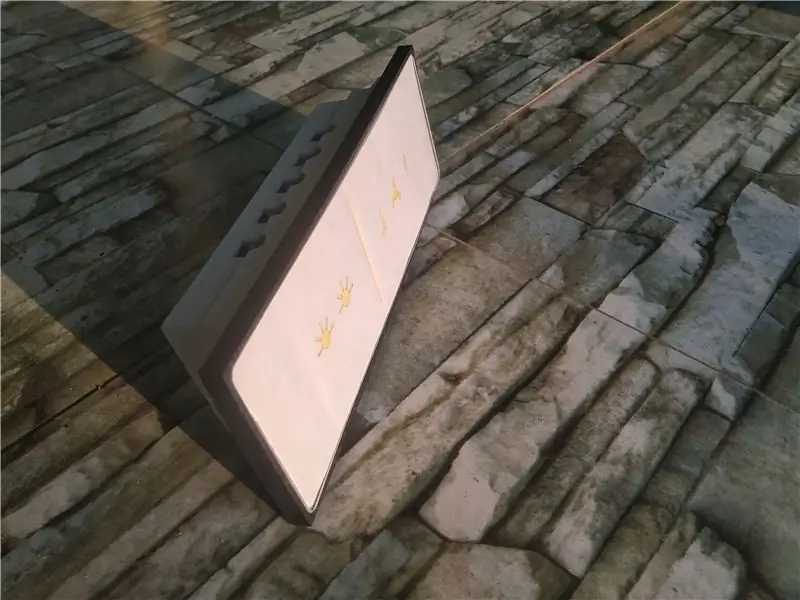

Étape 14: boîtier imprimé en 3D

Le boîtier est fait à l'aide d'une imprimante 3D. L'explication de ce serait sur la partie 2 d'Instructables.

Conseillé:

Domotique à l'aide de Raspberry Pi Matrix Voice et Snips (Partie 2) : 8 étapes

Domotique à l'aide de Raspberry Pi Matrix Voice et Snips (Partie 2) : mise à jour de la domotique à l'aide de Raspberry Pi Matrix Voice et Snips. Dans ce PWM est utilisé pour contrôler les LED externes et le servomoteurTous les détails donnés dans la partie 1https://www.instructables.com/id/Controlling-Light

Synthèse vocale rétro. Partie : 12 IoT, Domotique : 12 étapes (avec photos)

Synthèse vocale rétro. Partie : 12 IoT, Domotique : Cet article est le 12e d'une série sur les Instructables domotiques documentant comment créer et intégrer un dispositif de synthèse vocale rétro IoT dans un système domotique existant, y compris toutes les fonctionnalités logicielles nécessaires pour permettre t

Contrôleur de réseau IoT. Partie 9 : IoT, domotique : 10 étapes (avec photos)

Contrôleur de réseau IoT. Partie 9 : IoT, domotique : avis de non-responsabilitéLIRE CECI EN PREMIERCe document détaille un projet qui utilise l'alimentation secteur (dans ce cas UK 240VAC RMS), tandis que toutes les précautions ont été prises pour utiliser des pratiques sûres et de bons principes de conception, il y a toujours un risque potentiellement mortel élire

Capteur de température et d'humidité WiFi IoT. Partie : 8 IoT, Domotique : 9 étapes

Capteur de température et d'humidité WiFi IoT. Partie : 8 IoT, Domotique : PréambuleCet article documente la robustesse pratique et le développement ultérieur d'un Instructable antérieur : « Pimping » de votre premier appareil WiFi IoT. Partie 4 : IoT, domotique incluant toutes les fonctionnalités logicielles nécessaires pour permettre le succès

SOCBOT - le Vibrobot de nouvelle génération : 13 étapes (avec photos)

SOCBOT - le Vibrobot Next Generation : Au début, il y avait des téléavertisseurs. Le fait que les téléavertisseurs activés dansaient pour sortir des bureaux et des commodes n'était guère plus qu'une aggravation pour la plupart des gens. Cela a changé quand c'est arrivé en présence d'un créateur. Peu de temps après ce momen eurêka