Table des matières:

- Étape 1: Alors, comment ça marche ?

- Étape 2: Composants utilisés:

- Étape 3: calculs et conception du bras

- Étape 4: Impression 3D des pièces

- Étape 5: Assemblage de l'articulation de l'épaule (joint J1 et J2)

- Étape 6: Coude et articulation (articulation J3)

- Étape 7: Articulation du poignet (articulation J4 et J5)

- Étape 8: Pince

- Étape 9: fabrication d'un contrôleur de marionnette pour bras robotique

- Étape 10: Électronique

- Étape 11: Codes et schéma au même endroit

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Je suis un étudiant indien en génie mécanique et c'est mon projet de diplôme de premier cycle.

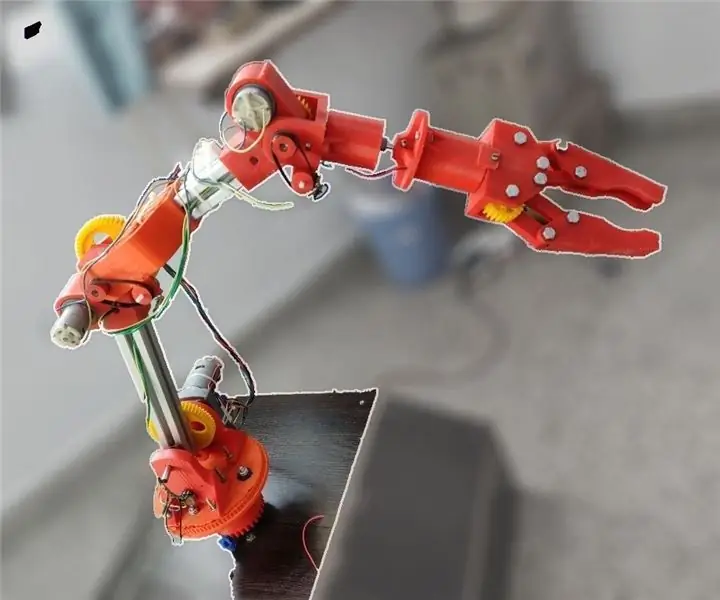

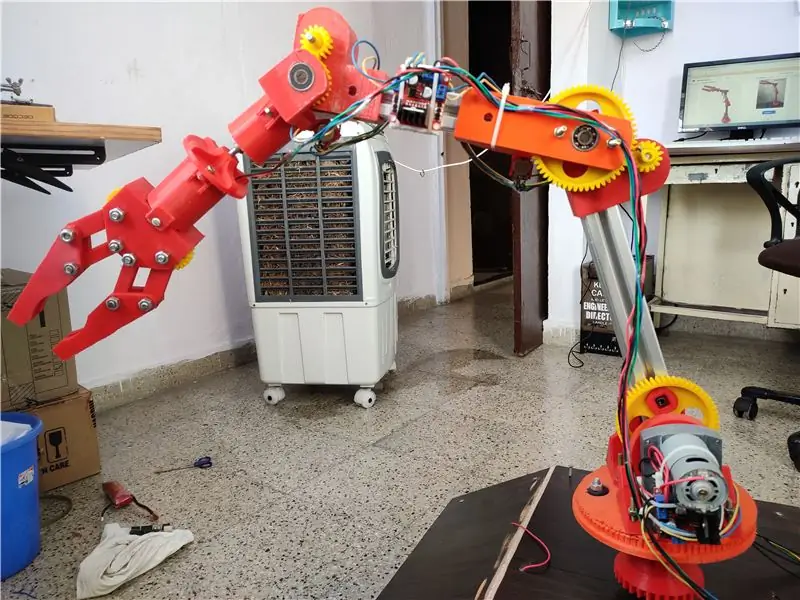

Ce projet est axé sur le développement d'un bras robotique à faible coût, principalement imprimé en 3D et doté de 5 DOF avec une pince à 2 doigts. Le bras robotique est contrôlé par un contrôleur de marionnette qui est un modèle de bureau du bras robotique avec les mêmes degrés de liberté dont les articulations sont équipées de capteurs. La manipulation manuelle du contrôleur amène le bras robotique à imiter le mouvement de manière maître-esclave. Le système utilise le module WiFi ESP8266 comme support de transmission de données. L'interface opérateur maître-esclave fournit une méthode facile à apprendre pour la manipulation du bras robotique. Nodemcu (Esp8266) est utilisé comme microcontrôleur.

L'objectif derrière ce projet était le développement d'un robot à faible coût pouvant être utilisé à des fins éducatives. Malheureusement, l'accessibilité de cette technologie robotique qui révolutionne le monde moderne est limitée à certaines institutions seulement. Nous visons à développer et à rendre ce projet open source afin que les individus puissent le créer, le modifier et l'explorer par eux-mêmes. Étant une source peu coûteuse et entièrement ouverte, cela peut inspirer les autres étudiants à apprendre et à explorer ce domaine.

Mes compagnons de projet:

- Shubham likhar

- Nikhil Koré

- Palash lonare

Remerciement spécial à:

- Akash Narkhede

- Ram bokade

- Ankit Korde

pour leur aide dans ce projet.

Avis de non-responsabilité: je n'ai jamais prévu d'écrire un blog ou un instructable sur ce projet en raison duquel je n'ai pas suffisamment de données pour le documenter maintenant. Cet effort est fait longtemps après le début du projet. J'ai quand même essayé très fort d'apporter autant de détails que possible pour le rendre plus compréhensible. vous pouvez le trouver incomplet à certains moments… j'espère que vous comprendrez:) j'inclurai bientôt une vidéo youtube montrant son fonctionnement et d'autres trucs de test

Étape 1: Alors, comment ça marche ?

C'est ce qui me passionne le plus dans ce projet.

(Je ne prétends pas que cela soit efficace ou la bonne méthode pour l'utiliser à des fins commerciales, c'est à des fins éducatives uniquement)

vous avez peut-être vu des robots bon marché avec des servomoteurs qui sont juste pour la démonstration. D'autre part, il existe des robots à moteur pas à pas coûteux avec réducteur planétaire, etc. Mais ce robot est un équilibre entre eux.

alors, en quoi est-ce différent ?

Construction:

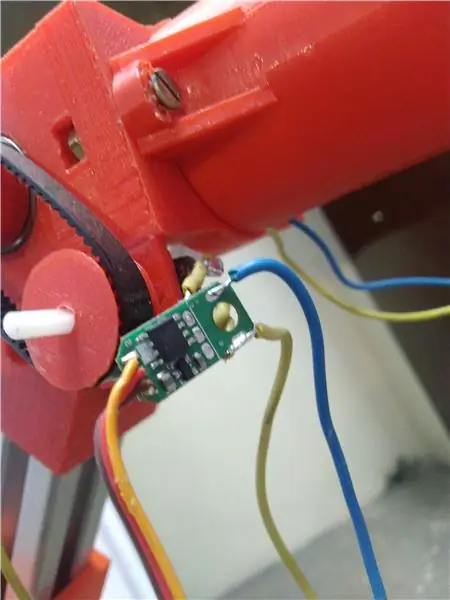

Au lieu d'utiliser un moteur pas à pas à faible consommation et à coût élevé, j'ai utilisé des moteurs à courant continu, mais comme nous le savons, les moteurs à courant continu n'ont pas de système de contrôle de rétroaction et ne peuvent pas être utilisés directement pour le contrôle de position, je les ai transformés en servomoteurs en ajoutant un potentiomètre comme capteur de retour/position.

Maintenant, pour simplifier le travail, j'ai démonté des servos 9g bon marché, démonté ses circuits et remplacé son moteur à courant continu par un moteur à courant continu à couple élevé et son petit pot avec ce que j'avais pour le robot. Cela m'a permis d'utiliser la bibliothèque par défaut dans arduino, vous ne pouvez pas croire que le codage simplifié!

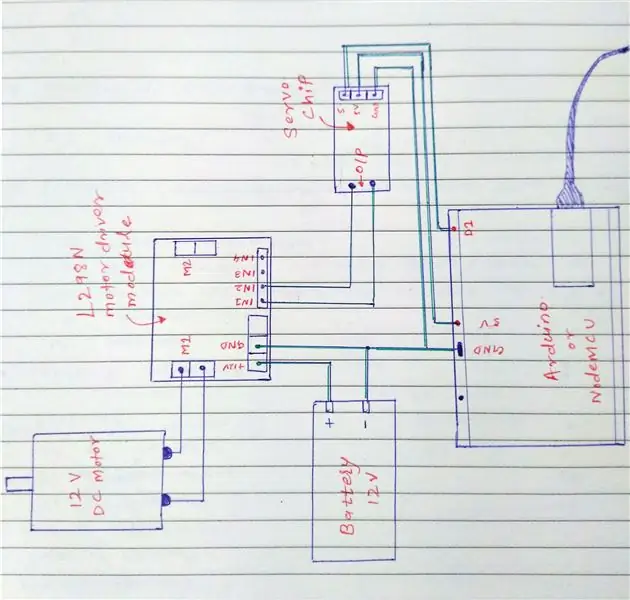

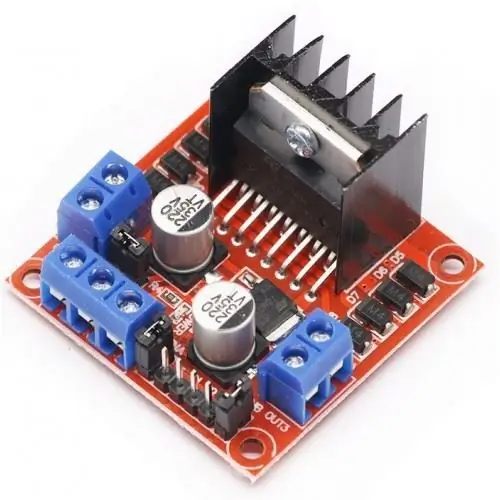

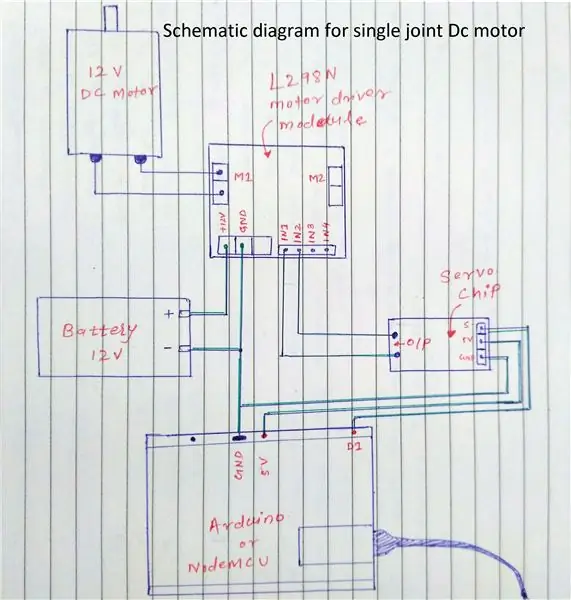

Pour piloter un moteur 12 V CC avec une puce servo 5 V, j'ai utilisé un module de pilote de moteur L298N qui peut piloter 2 moteurs simultanément. Le module dispose de 4 broches d'entrée IN1 à IN4 qui décident du sens de rotation du moteur. Où IN1 et IN2 correspondent au 1er moteur et IN3, IN4 au 2ème moteur. Par conséquent, les bornes de sortie (2) de la puce d'asservissement (à l'origine du petit moteur à courant continu) sont connectées à IN1 et IN2 du module L298N dont la sortie est connectée au moteur à courant continu 12 V.

Travail:

De cette façon, lorsque l'arbre du moteur n'est pas sur la position cible, le potentiomètre envoie la valeur de l'angle à la puce d'asservissement qui commande au module L298N de piloter à son tour Cw ou CCW. Le moteur 12V Dc tourne selon la commande reçue du microcontrôleur.

Le schéma est montré dans la figure (seulement pour 1 moteur)

DANS NOTRE CAS, LA COMMANDE (VALEURS D'ANGLE DE JOINT) EST ENVOYÉE À TRAVERS UN CONTRLEUR DE MARIONNETTE QUI EST UNE COPIE RÉDUITE DE 10 FOIS DU ROBOT RÉEL ET A UN POTENTIOMÈTRE CONNECTÉ À CHAQUE JOINT. À TRAVERS NODEMCU (ESP8266) SUR WIFI AU ROBOT. CES VALEURS SONT À CES VALEURS JOINT DE ROBOT SUR LEQUEL CHAQUE MOTEUR JOINT ESSAYE D'OCCUPER

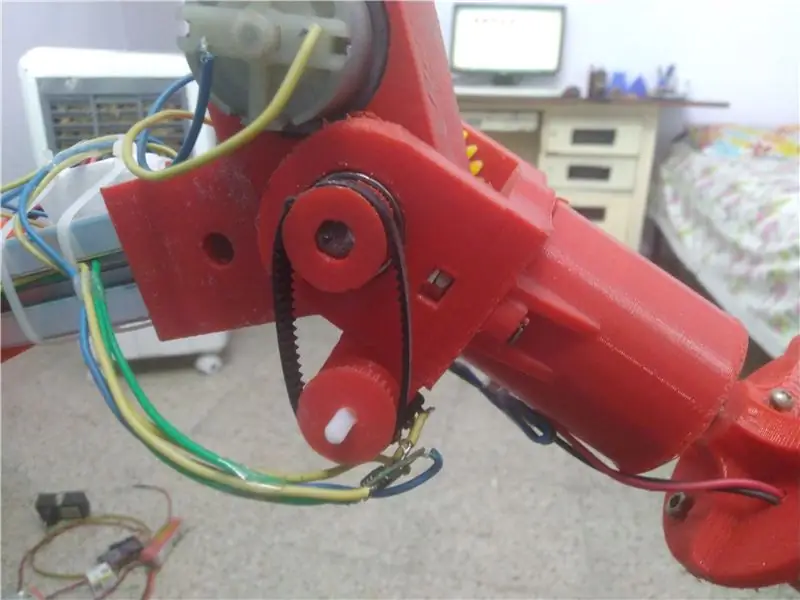

À chaque joint, un potentiomètre est connecté à l'arbre du joint via un mécanisme de poulie à courroie. Lorsque le joint tourne, le potentiomètre tourne en conséquence et donne des informations sur la position actuelle de l'angle du joint (montré sur les images ci-dessus)

Étape 2: Composants utilisés:

Comme je l'ai dit, je travaille toujours et je l'améliore de jour en jour, ces composants peuvent donc différer dans certaines mises à jour futures.

mon objectif était de le rendre aussi économique que possible, j'ai donc utilisé des composants très sélectifs. Voici la liste des principaux composants utilisés à la date d'armement (je continuerai à la mettre à jour à l'avenir)

- Esp8266 (2x)

- Moteurs à courant continu (de spécifications variables Couple et vitesses, 5x)

- Module pilote de moteur L298N (2x)

- Potentiomètre (8x)

- Canal en aluminium (30x30, 1 mètre)

- matériel divers

Étape 3: calculs et conception du bras

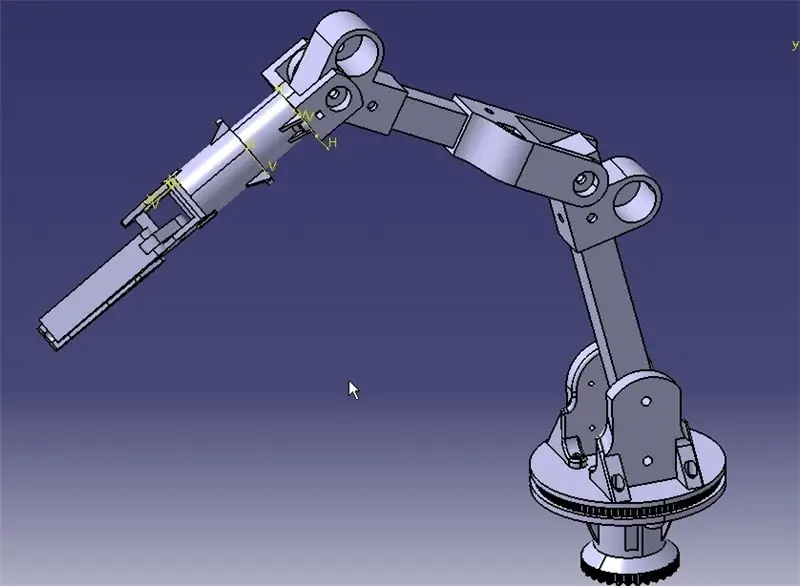

Pour concevoir le bras, j'ai utilisé le logiciel catia v5. Avant de commencer le processus de conception, la première chose à faire était de calculer les longueurs de liaison et le couple que chaque articulation doit supporter.

J'ai d'abord commencé par quelques hypothèses qui incluent:

- La charge utile maximale du robot sera de 500 g (1,1 lb)

- la portée totale du robot sera de 500 mm

- Le poids du robot ne dépassera pas 3 kg.

Calculs de longueur de lien

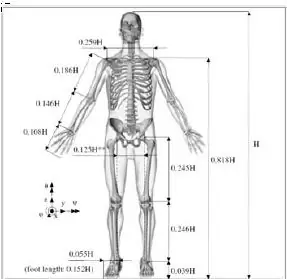

en continuant avec cela, j'ai calculé la longueur du lien en référence au document de recherche "Design of a Robotic Arm By I. M. H. van Haaren"

I. M. H. van Haaren a donné un excellent exemple de la façon dont il a déterminé les longueurs des liens en utilisant une référence biologique dans laquelle les longueurs des principaux segments du corps sont exprimées en fraction de la hauteur totale. Il est montré dans la fig.

après les calculs, les longueurs de liaison sont devenues

L1=274 mm

L2=215mm

L3=160mm

Longueur de la pince = 150 mm

Calculs de couple:

Pour le calcul du couple, j'ai utilisé les concepts de base du turc et des moments appliqués en ingénierie.

sans entrer dans les calculs dynamiques je me suis reposé uniquement sur des calculs de couple statique en raison de certaines contraintes.

il y a 2 acteurs principaux que je couple comme T = FxR c'est-à-dire dans notre cas, charge (masse) et longueur de lien. Comme les longueurs de lien sont déjà déterminées, la prochaine chose est de découvrir le poids des composants. poids de chaque composant sans le mesurer réellement.

j'ai donc fait ces calculs par itérations.

- J'ai supposé que le canal en aluminium était un matériau uniforme sur toute sa longueur et j'ai divisé le poids du morceau total de 1 mètre avec la longueur des morceaux que j'allais utiliser.

- En ce qui concerne les articulations, j'ai supposé certaines valeurs pour chaque articulation (poids du moteur + poids de la pièce imprimée en 3D + autre) sur la base de l'hypothèse du poids total du robot.

- Les 2 étapes précédentes m'ont donné des valeurs de couple de joint de 1ère itération. Pour ces valeurs, j'ai trouvé des moteurs appropriés sur Internet ainsi que d'autres spécifications et poids.

- Dans la 2ème itération, j'ai utilisé les poids d'origine des moteurs (que j'ai découverts à la 3ème étape) et à nouveau calculé les couples statiques pour chaque articulation.

- Si les valeurs de couple finales de l'étape 4 convenaient aux moteurs sélectionnés à l'étape 3, j'ai finalisé ce moteur, sinon répétez les étapes 3 et 4 jusqu'à ce que les valeurs formulées correspondent aux spécifications réelles du moteur.

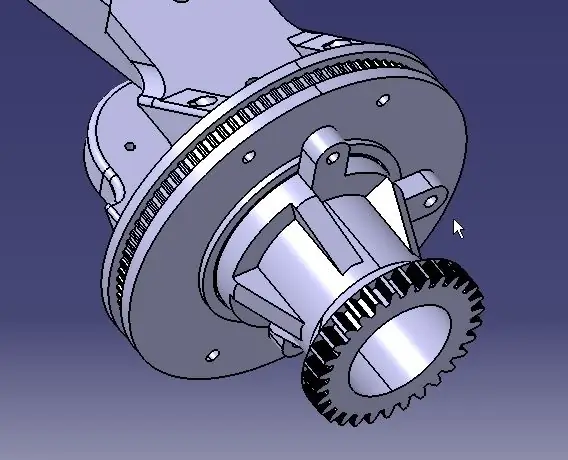

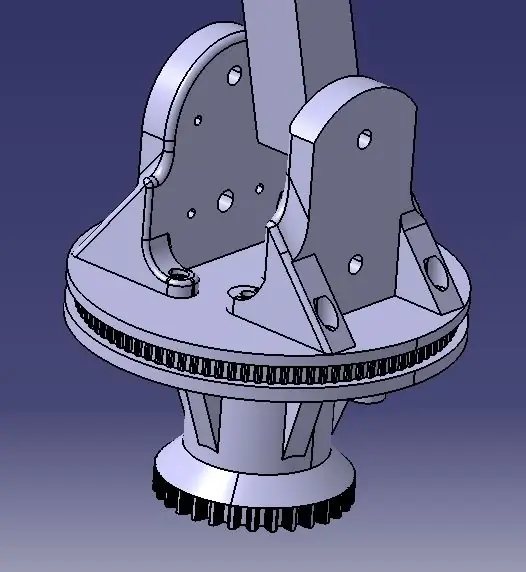

Conception du bras:

C'était la tâche la plus fastidieuse de tout ce projet et il a fallu presque un mois pour le concevoir. D'ailleurs, j'ai joint des photos du modèle CAO. Je laisserai un lien pour télécharger ces fichiers CAO quelque part ici:

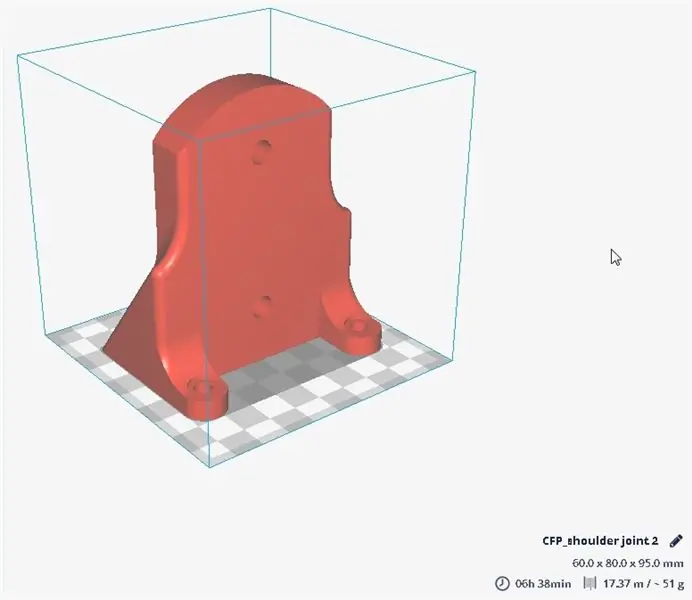

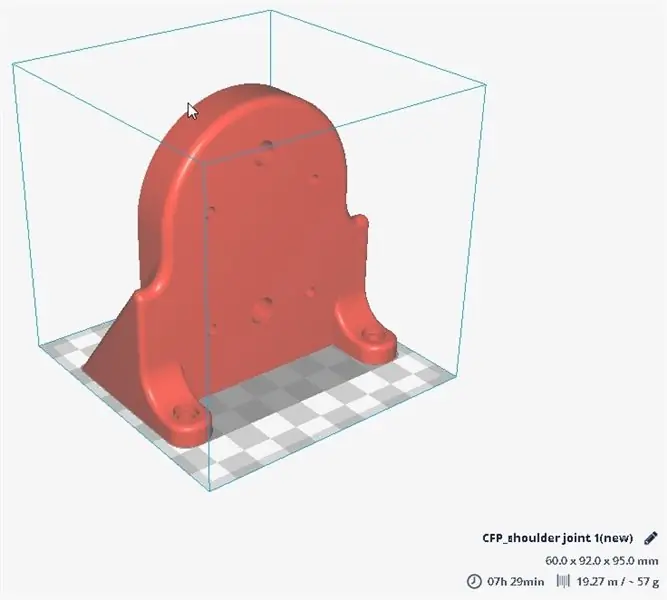

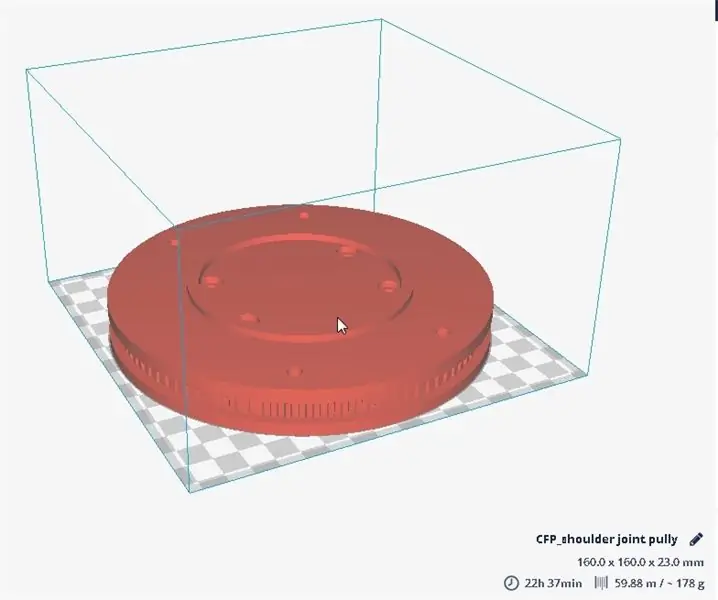

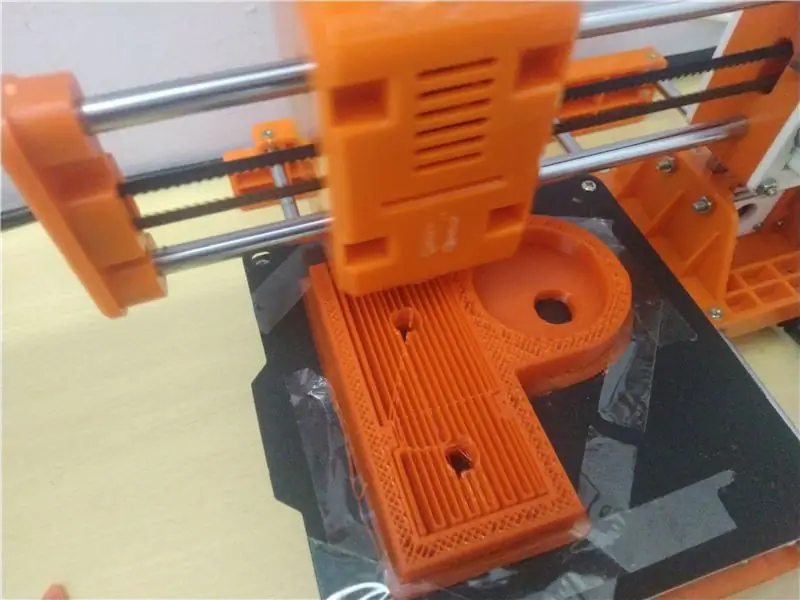

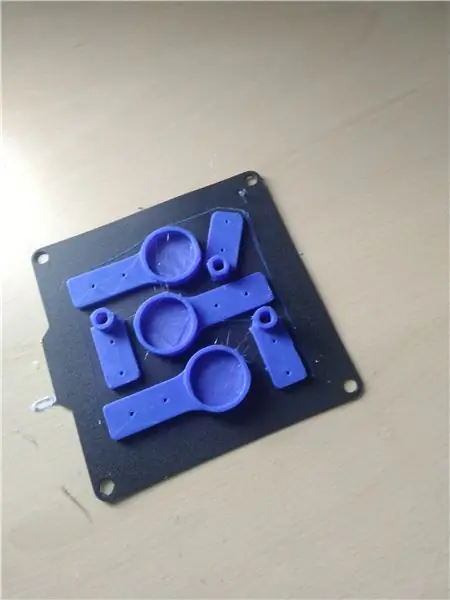

Étape 4: Impression 3D des pièces

Toutes les pièces sont principalement les joints sont imprimées en 3D sur une imprimante à 99$ avec une zone d'impression de 100x100x100 mm (oui c'est vrai !!)

imprimante: Easy threed X1

J'ai inclus des photos de pièces principales hors de la trancheuse et je vais créer un lien vers tous les fichiers de catfile du fichier CAO de pièces ainsi que stl afin que vous puissiez télécharger et éditer comme vous le souhaitez.

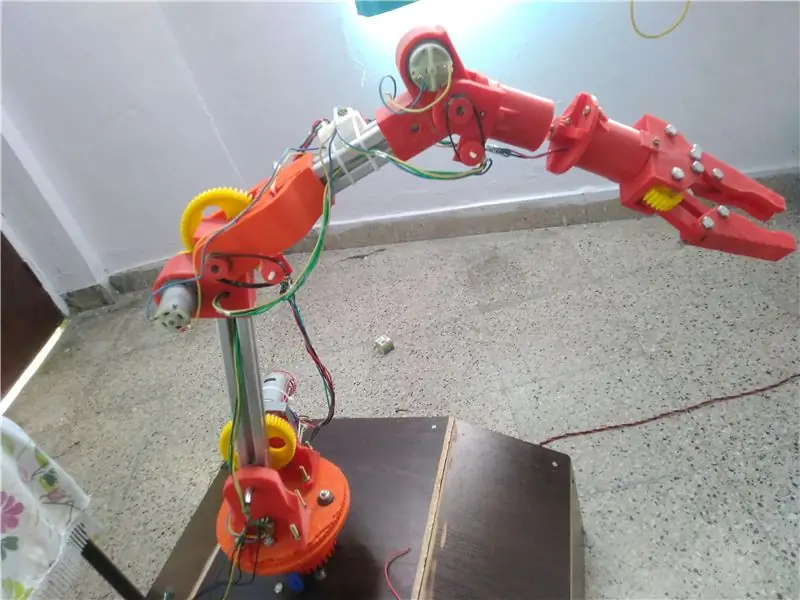

Étape 5: Assemblage de l'articulation de l'épaule (joint J1 et J2)

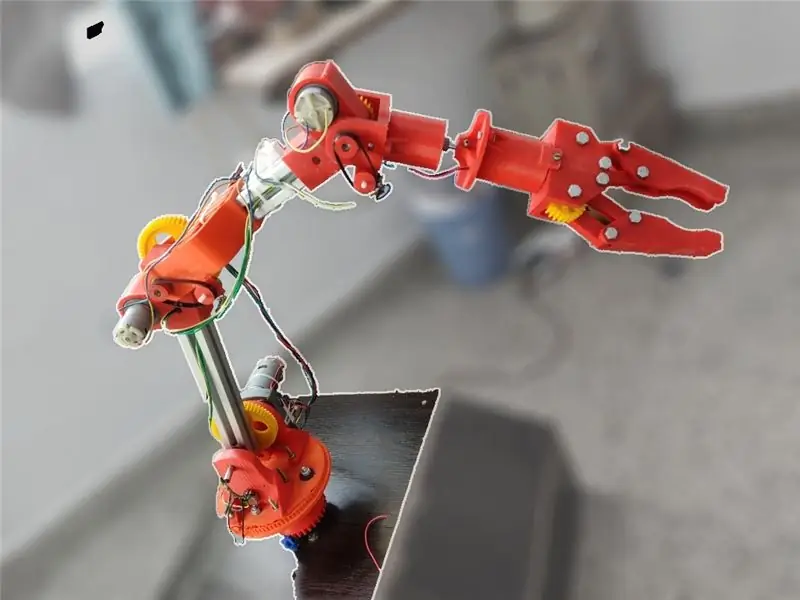

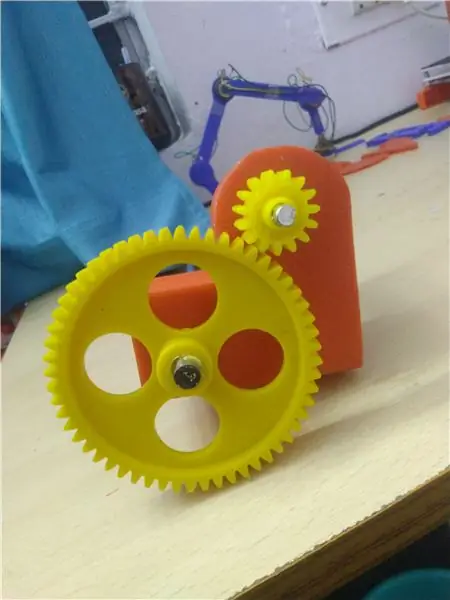

La poulie de base a été imprimée sur une imprimante différente car elle mesurait 160 mm de diamètre. J'ai conçu l'articulation de l'épaulement de manière à ce qu'elle puisse être entraînée (Rotation autour de l'axe z) avec une poulie à courroie ou un mécanisme à pignon que vous pouvez voir sur les images incluses ci-dessus. la partie inférieure est l'endroit où s'adaptent les roulements qui sont ensuite montés sur un arbre central sur une plate-forme conçue pour déplacer le bras (réservoir, plus de cela à l'avenir).

le plus grand engrenage (jaune sur l'image) est monté sur un canal en aluminium avec des boulons à écrou à travers lesquels passe un arbre en acier de 8 mm autour duquel le joint 2 se déplace. Le rapport de démultiplication au 1er joint est de 4:1 et celui du 2ème joint est de 3,4:1

Étape 6: Coude et articulation (articulation J3)

(CERTAINES IMAGES SONT APRÈS LA CONSTRUCTION CAR JE N'AI PAS D'IMAGES DE PROCESSUS COMPLETS)

L'articulation du coude est celle qui suit l'articulation de l'épaule. Il s'agit d'une articulation en 2 pièces, l'une connectée pour lier l'une et l'autre pour lier 2.

la pièce 1 a un moteur à courant continu avec pignon d'entraînement et la pièce 2 a un engrenage plus gros et une paire de roulements pour supporter l'arbre. Le rapport de démultiplication est le même que celui de J2, c'est-à-dire 3,4:1, mais le moteur est de 12,5 KG-CM 60 tr/min.

Le joint J3 a une amplitude de mouvement de 160 degrés.

Étape 7: Articulation du poignet (articulation J4 et J5)

(CERTAINES IMAGES SONT APRÈS LA CONSTRUCTION CAR JE N'AI PAS D'IMAGES DE PROCESSUS COMPLETS)

Après l'articulation du coude se trouve l'articulation du poignet. Celle-ci se compose à nouveau de 2 pièces, l'une au lien précédent (c'est-à-dire le lien 2) et l'autre composée du moteur J5 qui fait tourner l'assemblage du poignet. Le rapport de vitesse est de 1,5:1 et le moteur à courant continu utilisé est de 10 tr/min 8 KG -CM.

Cette articulation J4 a une plage de rotation de 90 degrés et J5 a 360 degrés.

Étape 8: Pince

Ce fut l'une des tâches les plus difficiles à concevoir. Il a été conçu de manière à pouvoir saisir la plupart des objets et à saisir la plupart des objets qui nous entourent, tels que les loquets de porte, les poignées, les barres, etc.

Comme le montre l'image, un engrenage hélicoïdal attaché au moteur entraîne des engrenages dans le sens des aiguilles d'une montre ou dans le sens inverse des aiguilles d'une montre qui sont connectés aux doigts pour les ouvrir et les fermer.

Toutes les pièces de la pince sont montrées dans l'image ci-jointe.

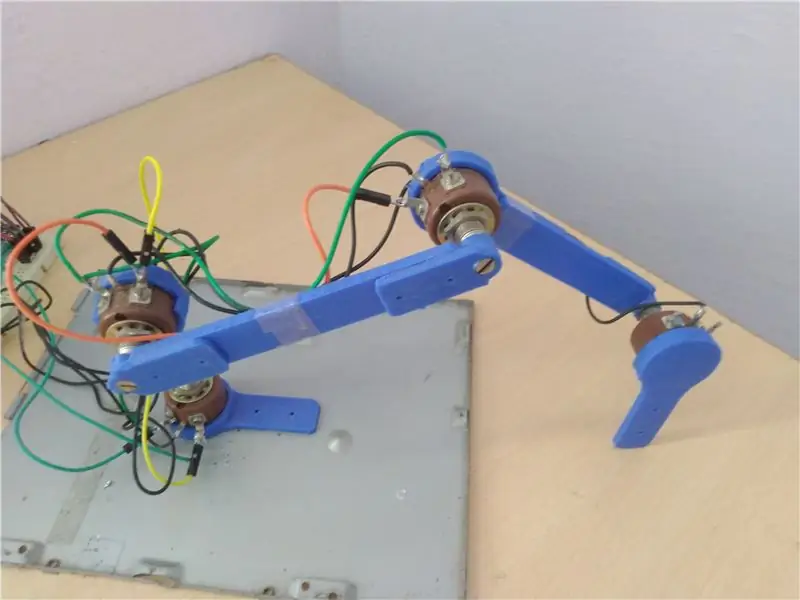

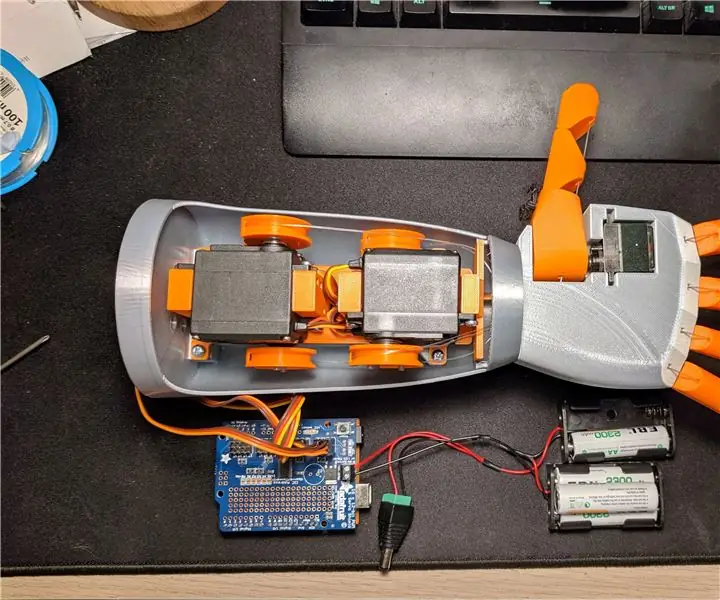

Étape 9: fabrication d'un contrôleur de marionnette pour bras robotique

Le contrôleur de marionnettes est la version exacte 10 fois réduite du bras robotique réel. Il dispose de 4 potentiomètres montés sur 4 articulations, à savoir J1, J2, J3, J4 et J5. opération)

les potentiomètres détectent l'angle de rotation des articulations et envoient cette valeur entre 1-1023 à Nodemcu qui est reconvertie en 1-360 et envoyée à un autre Nodemcu via wifi. Comme ESP8266 n'a qu'une seule entrée analogique, j'ai utilisé un multiplexeur 4051.

tutoriel pour utiliser le multiplexeur 4051 avec esp8266 -

diagramme schématique:

J'ajouterai un schéma de principe dès que je l'aurai terminé (si quelqu'un en a besoin, contactez-moi d'ici là)

Code: (également inclus ici)

drive.google.com/open?id=1fEa7Y0ELsfJY1lHt6JnEj-qa5kQKArVa

Étape 10: Électronique

Je joins des photos des travaux en cours. L'électronique complète et le schéma ne sont pas encore terminés. Je publierai des mises à jour bientôt jusque-là, restez connecté:)

(Remarque: ce projet n'est pas encore terminé. Je suivrai toutes les mises à jour à l'avenir)

Étape 11: Codes et schéma au même endroit

Je ferai les schémas complets du robot et le code final dès que je l'aurai terminé !

Conseillé:

Chien robotique imprimé en 3D (robotique et impression 3D pour les débutants) : 5 étapes

Chien robotique imprimé en 3D (robotique et impression 3D pour les débutants) : La robotique et l'impression 3D sont nouvelles, mais nous pouvons les utiliser ! Ce projet est un bon projet pour débutants si vous avez besoin d'une idée de devoir scolaire, ou si vous cherchez simplement un projet amusant à faire

Bras robotique imprimé en 3D : 6 étapes (avec photos)

Bras robotique imprimé en 3D : il s'agit d'un remix du bras robotique réalisé par Ryan Gross : https://www.myminifactory.com/object/3d-print-humanoid-robotic-hand-34508

BRAS ROBOTIQUE Xbox 360 [ARDUINO] : BRAS AXIOM : 4 étapes

![BRAS ROBOTIQUE Xbox 360 [ARDUINO] : BRAS AXIOM : 4 étapes BRAS ROBOTIQUE Xbox 360 [ARDUINO] : BRAS AXIOM : 4 étapes](https://i.howwhatproduce.com/images/004/image-10492-21-j.webp)

BRAS ROBOTIQUE Xbox 360 [ARDUINO] : BRAS AXIOM :

Contrôler le bras robotique avec Zio à l'aide du contrôleur PS2 : 4 étapes

Contrôlez le bras robotique avec Zio à l'aide d'un contrôleur PS2 : ce billet de blog fait partie de la série Zio Robotics. Dans ce tutoriel, nous allons ajouter une autre partie à notre bras robotique. Les tutoriels précédents n'incluent pas de base pour le

LittleArm Big : un grand bras robotique Arduino imprimé en 3D : 19 étapes (avec photos)

LittleArm Big : un grand bras robotique Arduino imprimé en 3D : Le LittleArm Big est un bras robotique Arduino entièrement imprimé en 3D. Le Big a été conçu chez Slant Concepts pour être un bras de robot viable à 6 degrés de liberté pour l'enseignement supérieur et les fabricants. Ce didacticiel décrit tout l'assemblage mécanique du LittleArm Big.All cod