Table des matières:

- Étape 1: Aperçu de la conception, mise en page et modèle

- Étape 2: Faire l'ouverture

- Étape 3: Fabrication de l'assemblage LED

- Étape 4: fabrication du support de capteur

- Étape 5: Conception de circuits

- Étape 6: disposition et assemblage du circuit imprimé

- Étape 7: rallonger les câbles du capteur

- Étape 8: Assemblage

- Étape 9: Le micrologiciel et la configuration

- Étape 10: Terminez

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

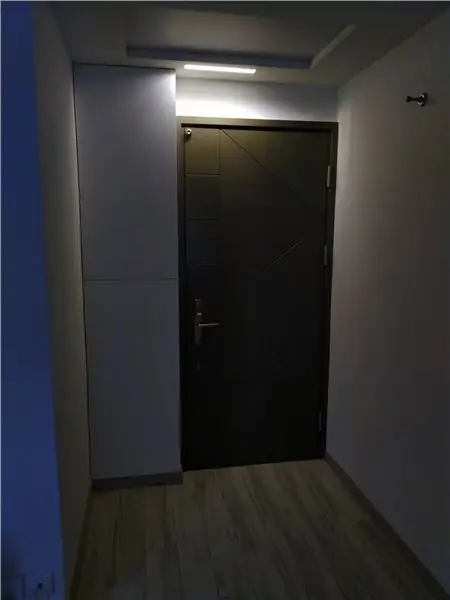

Je souhaite installer un éclairage automatique dans l'entrée à l'intérieur de la maison. Dans la plupart des cas, un interrupteur de détection de mouvement PIR (capteur infrarouge passif) et une lampe feront l'affaire, mais je laisse tomber cette idée, car un capteur attaché à l'extérieur semble maladroit.

Mon objectif dans ce projet:

- Les perspectives de l'éclairage doivent être simples et discrètes.

- C'est aussi mon intérêt d'essayer de nouvelles choses et de vérifier de nouvelles idées dans le projet:

- Utilisez l'impression 3D pour une géométrie complexe.

- Conception de circuits, mise en page de PCB (circuit imprimé) et prototypage pour l'électronique.

- J'ai déjà utilisé le WiFi-MCU (Microcontrôleur) ESP32. Puisque nous pouvons interagir avec le MCU via le serveur http, n'est-il pas pratique d'avoir une interface Web pour lire le signal des capteurs et définir les paramètres d'éclairage ?

Sur la base de ces idées, j'ai créé une maquette et vérifié qu'elle fonctionne; Je conçois et fabrique le système d'éclairage.

Noter:

- Les dimensions physiques indiquées dans ce projet sont pour éclairer une zone de 1m x 1,5m. Vous pouvez l'utiliser comme référence pour mettre à l'échelle votre conception.

- Certains travaux de ce projet peuvent être dangereux, prenez les précautions nécessaires avant les tests et l'installation.

- Je n'ai pas tout l'équipement et les outils pour fabriquer des composants. En conséquence, j'externalise les travaux d'impression 3D et de fabrication de PCB à des studios professionnels. La CAO telle que Fusion 360 et EAGLE aide beaucoup dans ce scénario. Je parlerai plus dans les sections suivantes.

Étape 1: Aperçu de la conception, mise en page et modèle

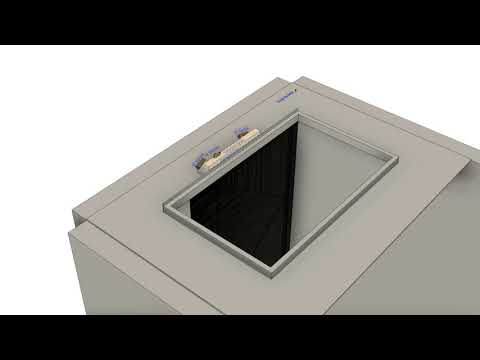

Mon idée est de faire un système d'éclairage "cacher" à l'intérieur du compartiment en bois, mais permettre l'éclairage via une ouverture.

J'utilise Fusion360 pour modéliser d'abord toute la scène. Vous pouvez visiter le didacticiel sur la façon de l'utiliser. La CAO aide beaucoup pour une meilleure visualisation dans la phase de conception.

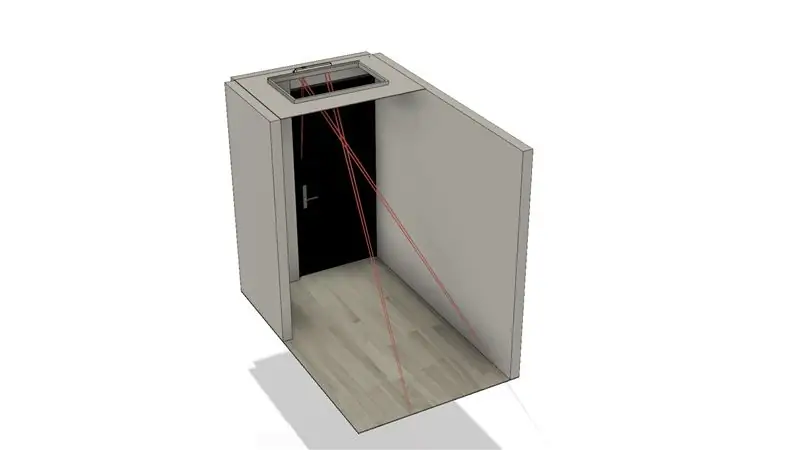

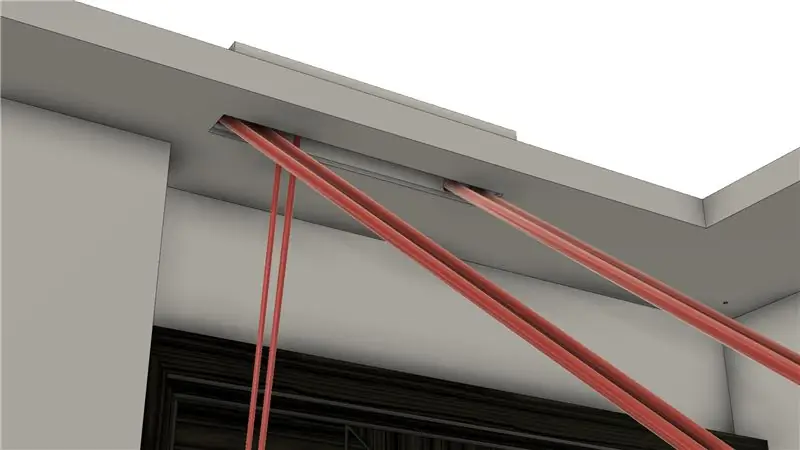

Par exemple, nous utilisons des capteurs infrarouges pour suivre toute personne qui s'approche et allumer la lumière. Par conséquent, les capteurs doivent se positionner avec précision. Nous pouvons simplement dessiner le chemin du rayon infrarouge dans le modèle. Faites pivoter et déplacez les capteurs comme bon nous semble sans calcul compliqué au préalable.

Finalement, je l'ai fait de cette façon:

- Créez une ouverture et installez un ensemble LED au-dessus.

- Une photorésistance pour vérifier si la pièce est suffisamment sombre pour s'éclairer.

- J'utilise 2 capteurs infrarouges longue portée pour détecter si une personne s'approche de l'entrée, allumant la lumière s'il est suffisamment proche.

- Un autre capteur infrarouge à courte portée pour vérifier si la porte s'ouvre.

- L'ouverture est étroite et nous devons donc placer les capteurs dans des positions précises. Nous avons également besoin d'un réflecteur pour diriger la lumière LED à travers l'ouverture. Nous pouvons imprimer en 3D une seule pièce (le support de capteurs) pour remplir ces 2 objectifs.

- Surveillance du système et réglage des paramètres via WiFi: quelles sont les lectures des capteurs maintenant ? À quelle distance de l'allumage de la lumière ? À quel point la lumière doit-elle s'allumer ? Combien de temps la lampe doit-elle rester allumée ? Nous pouvons contrôler l'éclairage via un navigateur Web en utilisant un MCU WiFi comme ESP32.

Étape 2: Faire l'ouverture

Outils:

- Règle carrée

- Scie à main ou électrique.

- Perceuse - perceuse à main ou tout autre conducteur électrique capable de percer le bois et le plastique.

- Déposer

- Truelle, papier de verre et pinceau - pour redonner à la surface son état et sa couleur d'origine.

Matériaux:

- Bandes acryliques - Le matériau gratté est bon à condition qu'il soit suffisamment épais (~ 5 mm)

- Plâtre

- Peinture d'intérieur

Procédures:

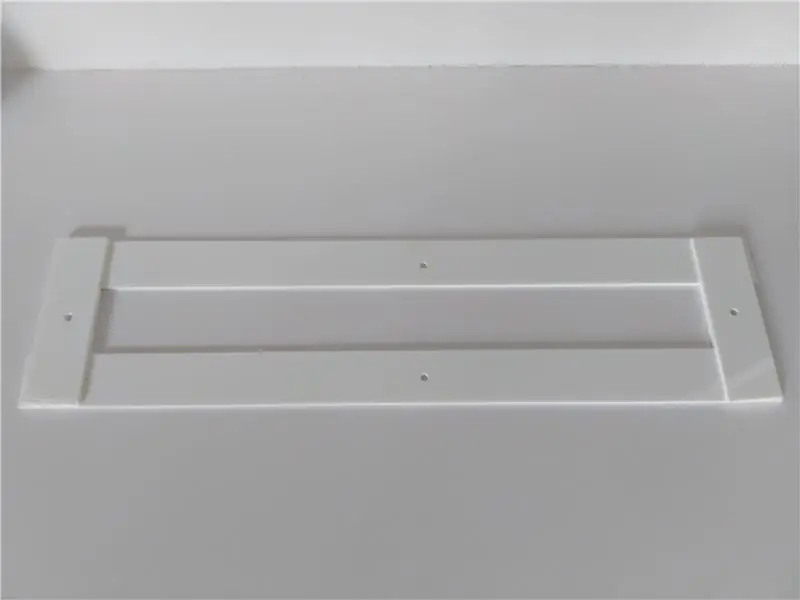

- Faites un gabarit en acrylique pour définir la dimension de l'ouverture. J'empile 4 bandes acryliques et les colle ensemble. Utilisez une règle carrée pour vous assurer qu'ils sont à 90 degrés l'un de l'autre. La taille de l'ouverture est de 365 mm X 42 mm.

- Faites 4 trous de montage sur le gabarit, puis fixez-le au compartiment à l'aide de vis.

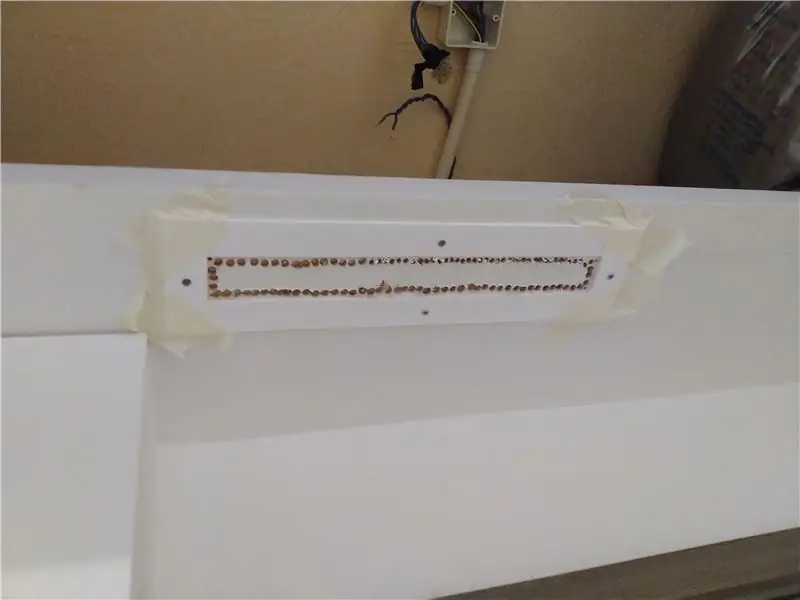

- Percez des trous le long des bords et sciez la zone non désirée.

- Utilisez une lime pour enlever l'excès de matière et faites des bords droits le long du gabarit.

- Retirez le modèle. Appliquez du plâtre sur les trous de montage et la surface en bois.

- Poncez la surface et appliquez du plâtre. Répétez ces étapes jusqu'à ce que la surface soit lisse.

- Peignez la surface.

Étape 3: Fabrication de l'assemblage LED

Outils:

- Scie - scie à main ou électrique.

- Perceuse - perceuse à main ou tout autre conducteur électrique capable de percer le bois et le plastique.

- Pince à dénuder

- Fer à souder

Matériaux:

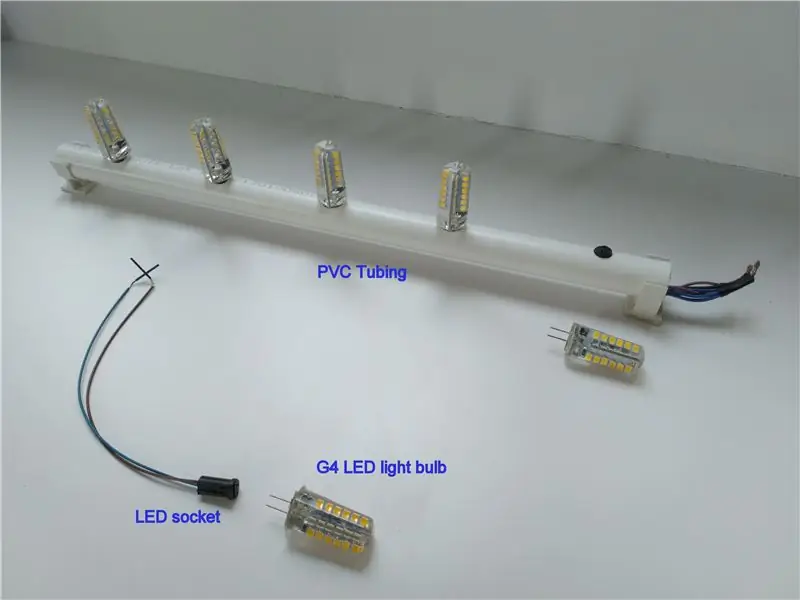

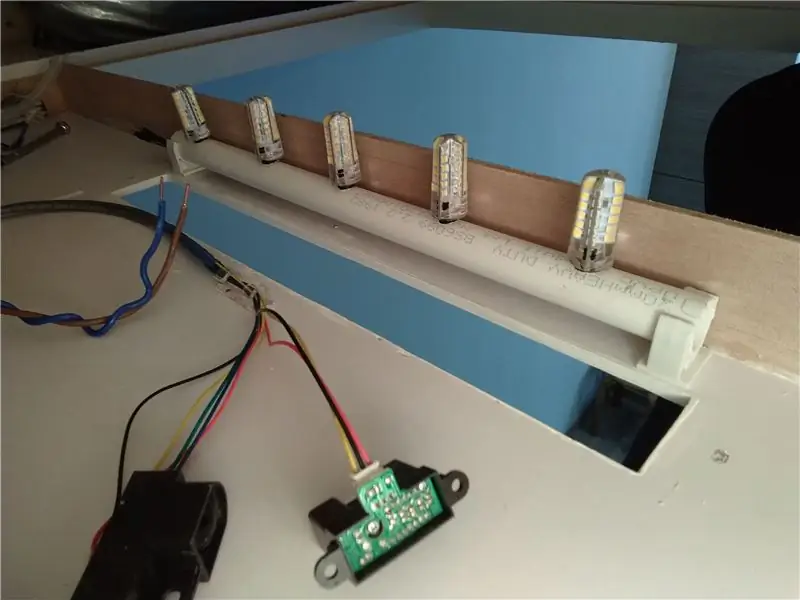

- Tubes et supports PVC Ø20mm.

- Ampoule LED 5W G4 et douille x5

- Câbles électriques

- Fil de soudure

- Entendre le tube rétractable

Procédures:

- Coupez un tube en PVC d'une longueur de 355 mm comme corps de lampe.

- Installez deux supports de tube aux deux extrémités comme supports.

- Percez cinq trous Ø17mm sur le tube PVC pour les douilles LED.

- Insérez les douilles LED et assurez-vous que les câbles sont assez longs pour sortir du tube, rallongez le câble au cas où ils seraient trop courts. Comme nous utiliserons des lampes LED 5W G4 comme sources lumineuses, le courant sera de ~23mA pour une source 220VAC. J'utilise des fils plats AWG#24 pour souder le câble d'origine. Utilisez un tube rétractable pour protéger la zone jointe.

- Installez les ampoules LED sur les douilles LED.

- Connectez les lampes LED en parallèle.

Étape 4: fabrication du support de capteur

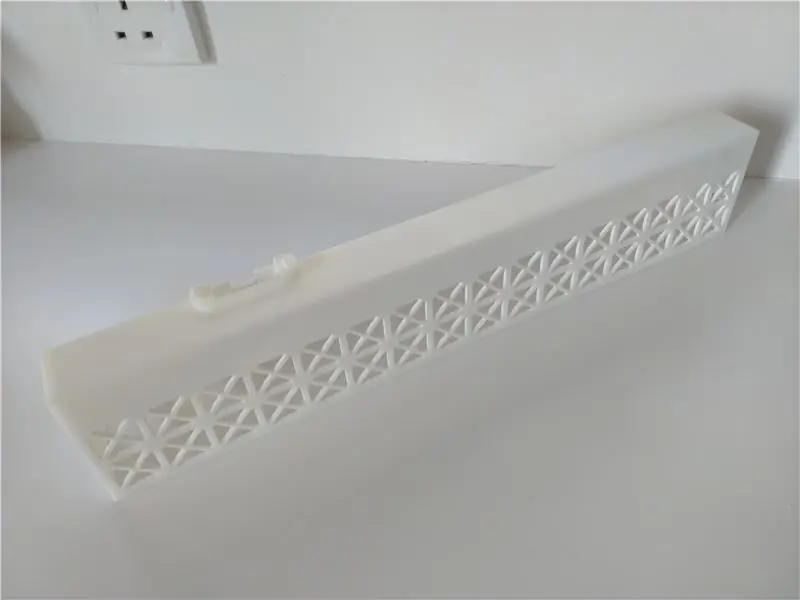

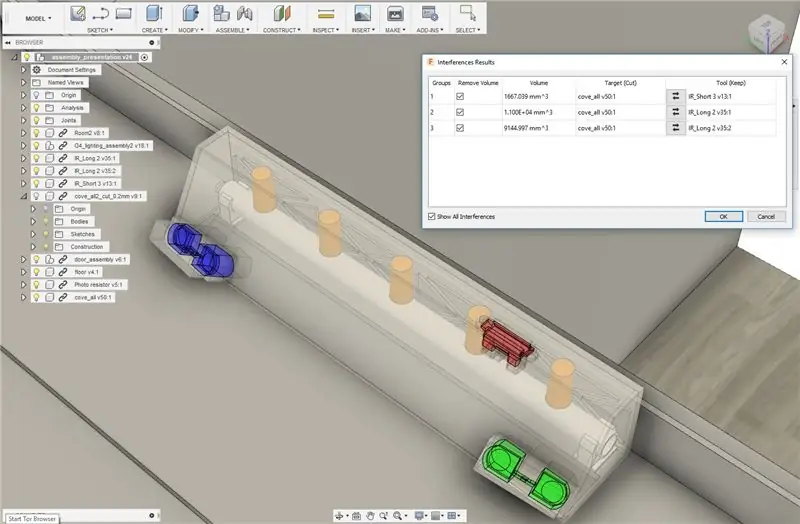

J'utilise d'abord Fusion360 pour modéliser le support du capteur. Pour simplifier l'installation et la fabrication, le support de capteur sert également de réflecteur de lumière et ils sont d'une seule pièce. Le support de capteur doit avoir des cavités de montage correspondant aux formes des capteurs de la gamme IR. Cela peut être fait facilement lors de l'utilisation de Fusion360:

- Importez et positionnez les capteurs et le support de capteur dans les positions souhaitées [comme indiqué à l'étape2]

- Utilisez la commande d'interférence pour vérifier le chevauchement du volume entre le support et les capteurs.

- Conservez les capteurs et retirez le volume chevauché dans le support.

- Enregistrez le modèle en tant que nouvelle pièce. Les cavités de montage ont maintenant la forme des capteurs !

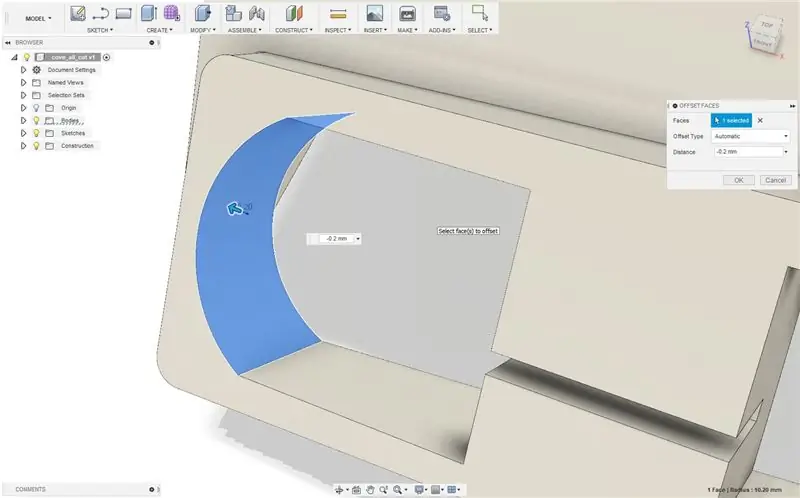

- Nous devons également tenir compte de la tolérance de fabrication: la tolérance de dimension du capteur est de ±0,3 mm et la tolérance de fabrication de l'impression 3D est de ±0,1 mm. J'ai fait un décalage vers l'extérieur de 0,2 mm sur toutes les surfaces de contact des cavités pour assurer un ajustement avec jeu.

Le modèle est envoyé à un studio pour impression 3D. Pour baisser le coût de fabrication, j'utilise une petite épaisseur de 2mm et crée des motifs vides pour économiser de la matière.

Le délai d'exécution de l'impression 3D est d'environ 48 heures et coûte environ 32 $ US. La pièce finie était déjà poncée quand je la reçois, mais elle est trop grossière. J'affine donc les surfaces avec du papier de verre humide grain 400, puis j'asperge l'intérieur de peinture blanche.

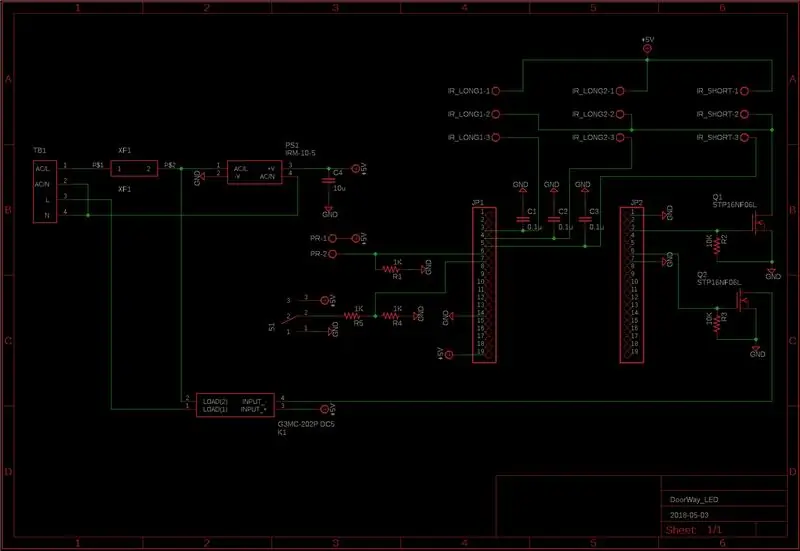

Étape 5: Conception de circuits

Objectifs et considérations

- Je n'ai pas de four de refusion de soudure, donc seules les pièces du package DIP sont prises en compte.

- Conception à carte unique: le PCB contenait tous les composants, y compris l'unité d'alimentation AC-DC.

- Économie d'énergie: n'allumez les capteurs et la lampe LED que lorsque l'entrée est suffisamment sombre.

- Configuration à distance: définissez les paramètres du MCU via WiFi.

Comment fonctionne le circuit

- Entrée d'alimentation CA via la boîte à bornes (TB1), avec protection par fusible (XF1).

- Une alimentation AC-DC miniature (PS1) est utilisée pour fournir une alimentation 5VDC à la carte ESP32 MCU (JP1 & 2) et aux capteurs.

- Le WiFi MCU ESP32 (NodeMCU-32S) lit le signal de tension de la photorésistance (PR) en utilisant un canal ADC (ADC1_CHANNEL_7). Activez le MOSFET (Q1) via la broche GPIO 22 pour alimenter les 3 capteurs infrarouges si le signal est inférieur au seuil.

- 3 autres canaux ADC (ADC1_CHANNEL_0, ADC1_CHANNEL_3, ADC1_CHANNEL_6) pour la sortie du signal des 3 capteurs infrarouges (IR_Long_1, IR_Long_2, IR_Short). Si le signal est supérieur au seuil, activez le MOSFET (Q2) via la broche GPIO 21, qui active le SSR (K1) et allume les lampes LED connectées à TB1.

- Le MCU vérifie si le basculement WiFi (S1) est activé via (ADC1_CHANNEL_4), en exécutant la tâche WiFi pour permettre la définition des paramètres dans le MCU.

Liste des pièces

- NœudMCU-32S x1

- Mean Well IRM-10-5 Alimentation x1

- Relais statique Omron G3MC-202P-DC5 x1

- MOSFET à canal N STP16NF06L x2

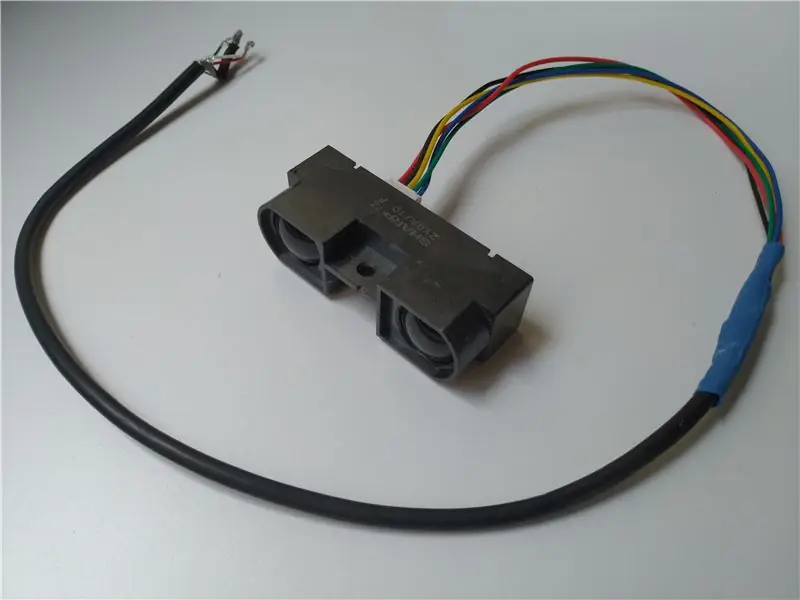

- Capteur de mesure de distance Sharp GP2Y0A710K0F x2

- Capteur de mesure de distance Sharp GP2Y0A02YK0F x1

- En-tête femelle 2,54 mm -19 broches x2 (ou toute combinaison d'en-têtes pour en faire 19 broches)

- HB-9500 Espacement de 9.mm Bornier 4 broches2 (HP-4P) x1

- KF301 5,08 mm espacement bornier connecteur 2 broches x1

- KF301 5,08 mm espacement Bornier Connecteur 3 broches x3

- Interrupteur à bascule SS-12D00 1P2T x1

- Porte-fusible BLX-A x1

- Fusible 500mA

- PhotoRésistance x1

- Résistances 1k Ohm x3

- Condensateurs 0.1uF x3

- Condensateur 10uF x1

- Vis en nylon M3X6mm x6

- Vis à tête fraisée en nylon M3X6mm x4

- Entretoise en nylon M3X8mm x4

- Écrous en nylon M3 x2

- Boîtier en plastique (taille supérieure à 86 mm x 84 mm)

- Résistance 2W 33k Ohm x1 (en option)

Notez que la LED de faible puissance peut toujours briller même si le relais à semi-conducteurs est éteint, cela est dû à l'amortisseur à l'intérieur du relais à semi-conducteurs. Vous aurez peut-être besoin d'une résistance et d'un condensateur connectés en parallèle avec la lampe LED pour résoudre ce problème.

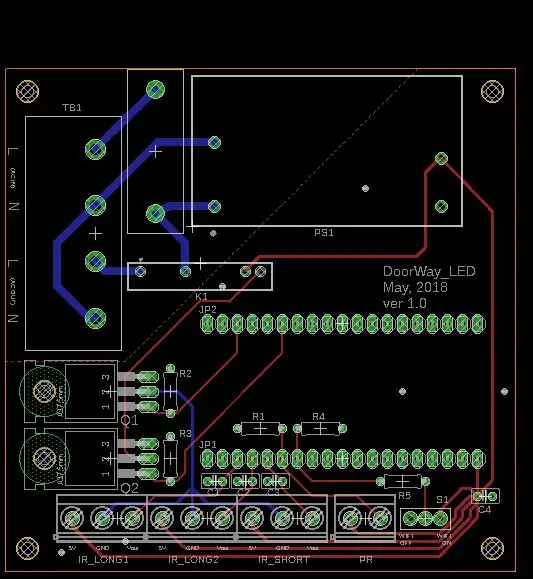

Étape 6: disposition et assemblage du circuit imprimé

Nous pouvons utiliser un prototype de PCB universel pour fabriquer le circuit. Mais j'essaie d'utiliser EAGLE CAD pour concevoir le schéma et la mise en page. Les images de la carte (fichier Gerber) sont envoyées à PCB Prototyping Studio pour la fabrication.

Une carte FR4 à 2 couches avec 1 oz de cuivre est utilisée. Des fonctionnalités telles que les trous de montage, les trous traversants plaqués, le nivellement de la soudure à air chaud, la couche de masque de soudure, le texte sérigraphié (enfin… ils utilisent maintenant l'impression à jet d'encre) sont inclus. Le coût de fabrication du PCB 10pcs (MOQ) est d'environ 4,2 $ US - un prix raisonnable pour une telle qualité de travail.

Il existe de bons tutoriels sur l'utilisation d'EAGLE pour la conception de circuits imprimés.

De Sparkfun:

- Utilisation d'EAGLE: Schéma

- Utilisation d'EAGLE: mise en page du tableau

Un bon tutoriel Youtube par Ilya Mikhelson:

- Tutoriel Eagle PCB: Schéma

- Tutoriel Eagle PCB: mise en page

- Tutoriel Eagle PCB: Finalisation de la conception

- Tutoriel Eagle PCB: Bibliothèque personnalisée

Insérez les composants sur le PCB et soudez à l'arrière. Renforcez le relais statique, la boîte à fusibles et les condensateurs avec de la colle chaude. Percez des trous au bas du boîtier en plastique et installez les entretoises en nylon. Faites des ouvertures sur les parois latérales pour permettre les connexions des câbles. Montez l'ensemble PCB sur les entretoises.

Étape 7: rallonger les câbles du capteur

Les câbles du capteur d'origine sont trop courts et nécessitent une rallonge. J'utilise un câble de signal blindé 22AWG pour réduire le bruit des interférences avec la tension du signal. Connecté le blindage à la terre du capteur, tandis que Vcc et Vo à d'autres fils. Protégez le joint avec un tube rétractable.

Étendre la photorésistance de la même manière.

Étape 8: Assemblage

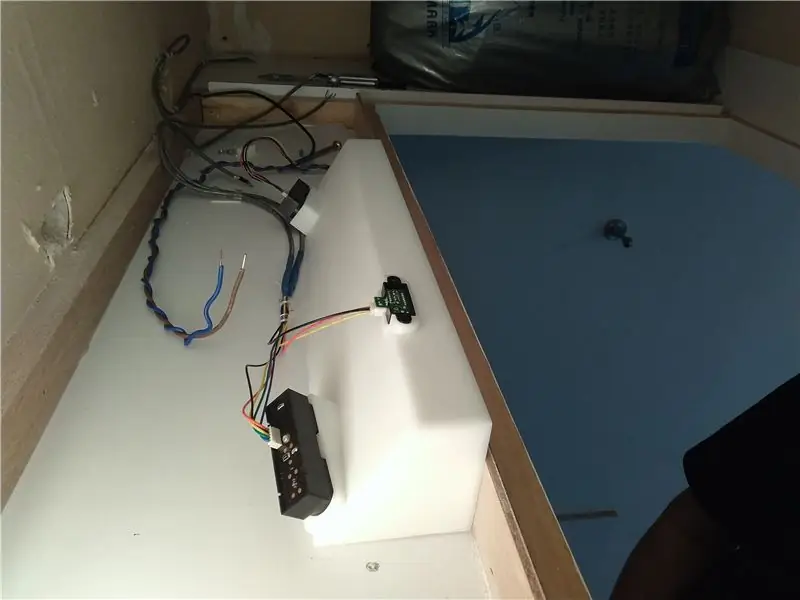

- Installez l'ensemble LED, appliquez du silicone ou de la colle chaude sur le support et fixez-le sur le compartiment.

- Installez le support de capteur pour couvrir l'ensemble LED. Montez les 3 capteurs infrarouges sur les supports de capteurs.

- Percez un trou de Ø6,5 mm dans le compartiment près du coin. Insérez la photorésistance, fixez-la ainsi que le câble en utilisant de la colle chaude.

- Montez le boîtier contenant le circuit de commande au mur.

- Effectuez les connexions de fils suivantes:

- Source d'alimentation CA sur "AC IN" du circuit.

- La lampe LED alimente le "AC OUT" du circuit.

- Capteurs infrarouges: Vcc à "5V", GND à "GND", Vo à "Vout" dans le circuit

- Photorésistance à "PR" dans le circuit.

Étape 9: Le micrologiciel et la configuration

Le code source du micrologiciel peut être téléchargé dans ce lien GitHub.

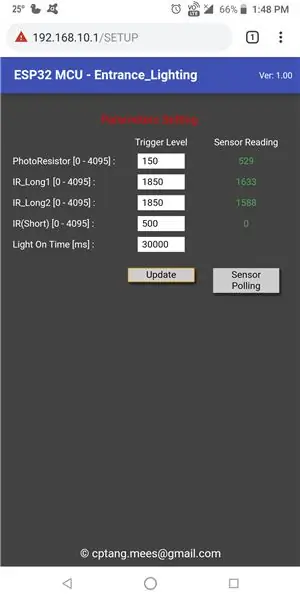

Allumez le bouton WiFi Toggle et allumez l'appareil. Le MCU entrera par défaut en mode SoftAP et vous pourrez vous connecter au point d'accès "ESP32_Entrance_Lighting" via WiFi.

Allez à 192.168.10.1 dans le navigateur et accédez aux fonctions suivantes:

- Mise à jour du micrologiciel OTA via le téléchargement du navigateur.

- Paramétrage:

- PhotoResistor - Niveau de déclenchement de la photorésistance en dessous duquel les capteurs s'allumeront (plage ADC 12 bits 0-4095)

- IR_Long1 - Distance en dessous de laquelle le capteur infrarouge longue portée 1 allumera la lampe (gamme ADC 12 bits 0-4095)

- IR_Long2 - Distance en dessous de laquelle le capteur infrarouge longue portée 2 allumera la lampe (gamme ADC 12 bits 0-4095)

- IR_Short - Distance en dessous de laquelle le capteur infrarouge à courte portée allumera la lampe (gamme ADC 12 bits 0-4095)

- Light On Time - La durée pendant laquelle la lampe reste allumée (millisecondes)

Cliquez sur « Mettre à jour » pour définir les niveaux de déclenchement sur les valeurs des zones de texte.

Cliquez sur "Sensor polling" les lectures actuelles du capteur seront mises à jour toutes les secondes, à condition que le niveau de lumière soit inférieur au niveau de déclenchement de la photorésistance.

Étape 10: Terminez

Quelques réflexions sur d'autres améliorations:

- Mode veille profonde MCU/coprocesseur Ultra Low Power pour réduire la consommation d'énergie.

- Utilisation de websocket/secure websocket au lieu du message HTTP traditionnel pour une réponse plus rapide.

- Utilisation de composants à moindre coût tels que des capteurs de portée laser.

Le coût du matériel pour ce projet est d'environ 91 $ US - un peu cher mais je pense qu'il vaut la peine d'essayer de nouvelles choses et d'explorer la technologie.

Projet terminé et ça marche. J'espère que vous apprécierez ce Instructable.

Conseillé:

Contrôleur automatique de l'éclairage de la pièce et du ventilateur avec compteur de visiteurs bidirectionnel : 3 étapes

Contrôleur automatique de l'éclairage de la pièce et du ventilateur avec compteur de visiteurs bidirectionnel : nous voyons souvent des compteurs de visiteurs dans les stades, les centres commerciaux, les bureaux, les salles de classe, etc. Comment comptent-ils les personnes et allument ou éteignent la lumière lorsque personne n'est à l'intérieur ? Aujourd'hui, nous sommes ici avec un projet de contrôleur d'éclairage de pièce automatique avec compteur de visiteurs bidirectionnel

Éclairage public automatique à énergie solaire bricolage: 3 étapes

Éclairage public automatique à énergie solaire DIY : Ma maison est située dans une zone rurale, donc la rue devant ma maison est complètement sombre lorsqu'il n'y a pas de lumière du tout. Alors ici, j'ai fait un lampadaire solaire qui s'allume automatiquement au coucher du soleil et s'éteint au lever du soleil. Il utilise le panneau solaire comme

COMMENT CRÉER UN CIRCUIT D'ÉCLAIRAGE DE SECOURS AUTOMATIQUE À L'AIDE DU TRANSISTOR D882 : 3 étapes

COMMENT FAIRE UN CIRCUIT D'ÉCLAIRAGE DE SECOURS AUTOMATIQUE À L'AIDE DU TRANSISTOR D882 : BONJOUR LES AMIS, BIENVENUE SUR MA CHAÎNE, AUJOURD'HUI JE VOUS MONTRE COMMENT FAIRE UN CIRCUIT DE LUMIÈRE DE SECOURS AUTOMATIQUE À L'AIDE DU TRANSISTOR D882

Éclairage automatique du lit : 5 étapes (avec photos)

Éclairage automatique du lit : Dormez-vous aussi la nuit ? Ne voyez-vous rien non plus dans l'obscurité ? Avez-vous aussi de l'obscurité dans la chambre la nuit ? Si oui, cet appareil est fait pour vous ! Je pense que la plupart d'entre nous aiment rester un peu plus longtemps le soir. Les raisons peuvent être différentes - Netflix, YouTube

Interrupteur d'éclairage télécommandé Bluetooth - Rénovation. L'interrupteur d'éclairage fonctionne toujours, pas d'écriture supplémentaire. : 9 étapes (avec images)

Interrupteur d'éclairage télécommandé Bluetooth - Rénovation. L'interrupteur d'éclairage fonctionne toujours, pas d'écriture supplémentaire. : Mise à jour du 25 novembre 2017 -- Pour une version haute puissance de ce projet qui peut contrôler les kilowatts de charge, voir Retrofit BLE Control to High Power Loads - No Extra Wiring Required Update 15th November 2017 - Certaines cartes BLE / piles logicielles livraient