Table des matières:

- Étape 1: Pièces

- Étape 2: Le module standard

- Étape 3: Câblage du module standard

- Étape 4: Le panneau de contrôle

- Étape 5: Câblage du module de commande

- Étape 6: Programmation de l'Arduino

- Étape 7: faire la couverture

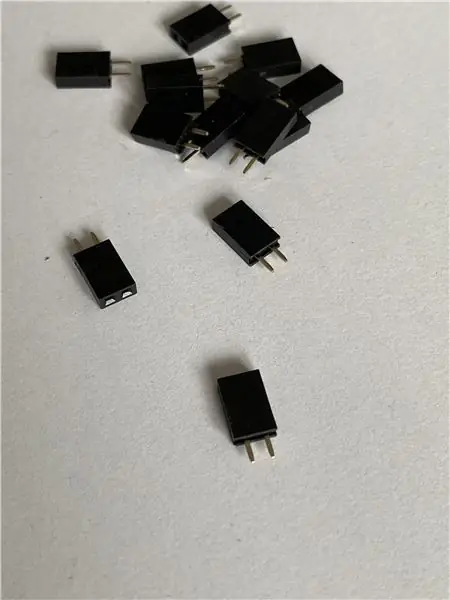

- Étape 8: Connecteurs

- Étape 9: Diffuseur

- Étape 10: Problèmes et défis

- Étape 11: Merci d'avoir regardé

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

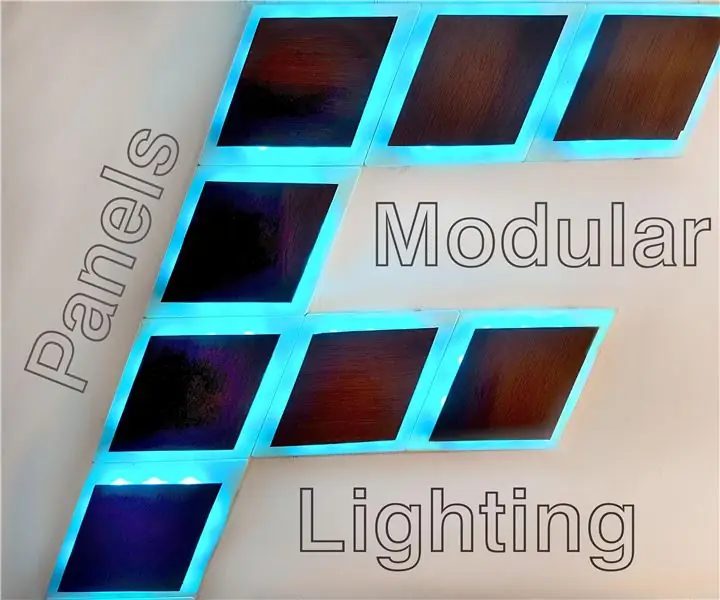

J'ai entendu parler du challenge éclairage et j'y ai vu une opportunité de réaliser un projet de longue haleine.

J'ai toujours aimé les décorations murales avec éclairage. Il existe de nombreux concepts à acheter, comme les Nanoleafs. Ceux-ci sont généralement assez chers et ne conviennent pas à toutes les décorations.

C'est pourquoi je voulais quelque chose qui ait l'air plus précieux en utilisant du bois, par exemple.

En conclusion, les modules suivants ont été créés. J'aime beaucoup l'optique. Ce serait faux si je prétendais qu'il s'agit d'un court projet de bricolage. L'effort en particulier pour la soudure est assez élevé.

Si je ne vous ai pas trop fait peur, je vous souhaite beaucoup de plaisir avec le manuel.

Étape 1: Pièces

La liste de courses pour ce projet est assez longue. Vous avez besoin:

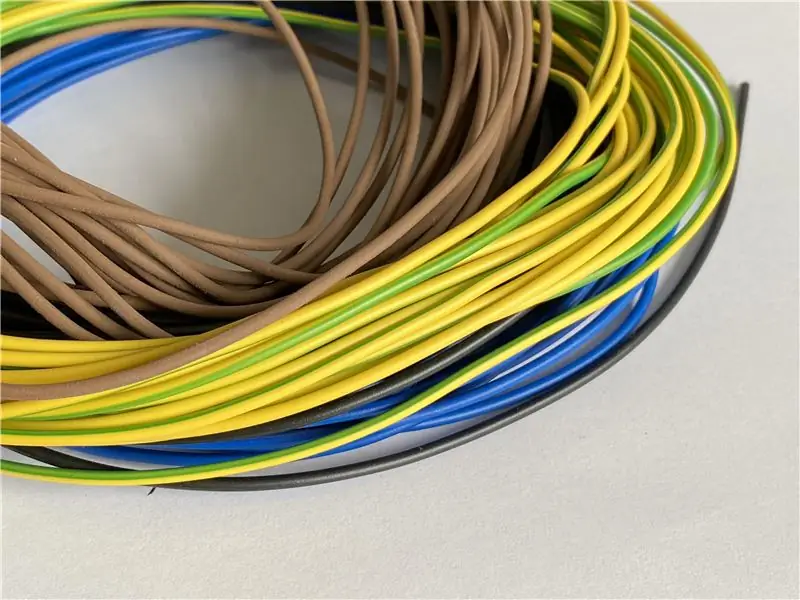

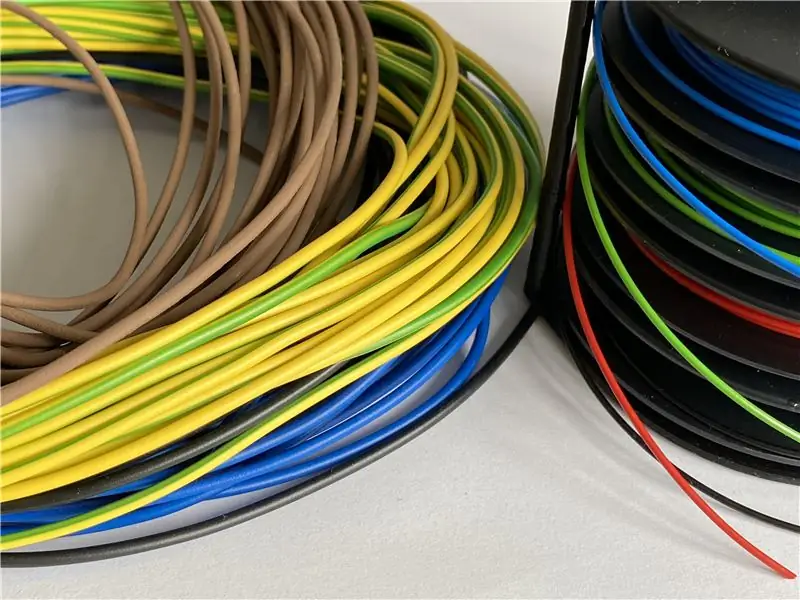

- Câble de 0,25 mm² (au moins de très différentes couleurs pour garder la vue d'ensemble)

- Prises de courant (4 pièces par module; RND 205-00642)

- Connecteurs (4 pièces par module; RND 205-00632)

- Gaine thermorétractable

- Soudure

- Câble USB (1 pièce)

- Arduino nano (1 pièce)

- Transistors (3 pièces; IRLB8721PBF)

- Filament Pla (110g par module)

- Placage bois (2, 4 mm d'épaisseur)

- microrupteur (2 pièces; clés à course courte 8 mm)

- Bandes Led (~ 33 cm par module; 4 noyaux)

- Résistances 10 k Ohm (2 pièces)

- aimants (8 mm de diamètre, 2 mm d'épaisseur)

- rondelles (15 mm de diamètre, ~1, 3 mm d'épaisseur)

Outils et machines:

- fer à souder

- Séchoir à air chaud ou briquet

- Imprimante 3D

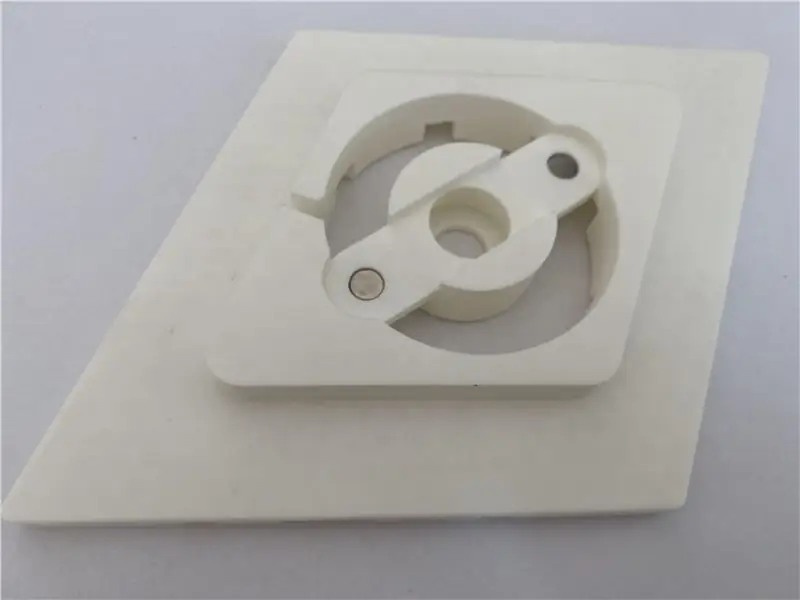

Étape 2: Le module standard

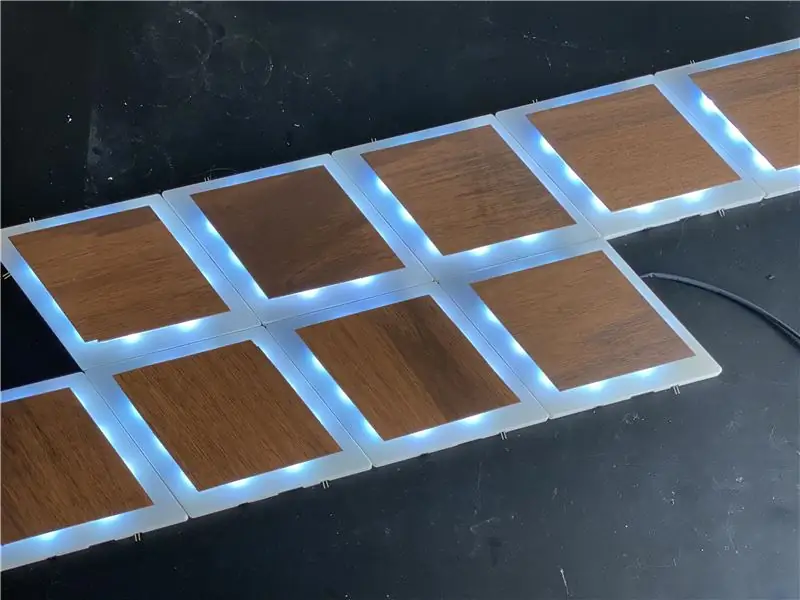

Le module standard sert à étendre le système. Les caractéristiques de base du module standard et du module de commande sont identiques, comme le câblage des connecteurs.

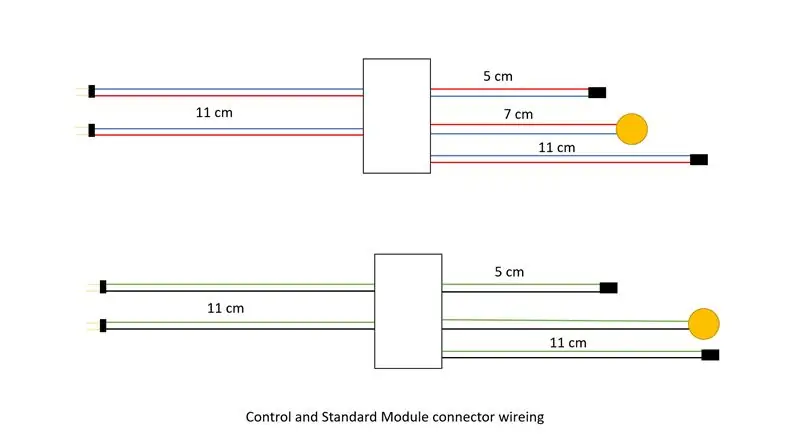

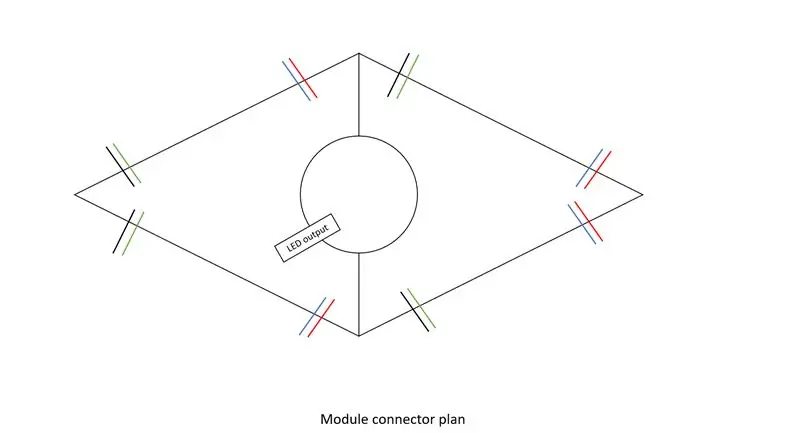

Les modules sont construits comme un losange. Il en résulte quatre surfaces latérales qui peuvent être reliées à d'autres modules. Quatre câbles sont connectés, l'alimentation et les couleurs individuelles rouge, vert et bleu.

Vous devez d'abord imprimer le module Standard_panel.

Paramètres d'impression:

20% de remplissage

avec soutien

Couches de 0,2 mm

APL

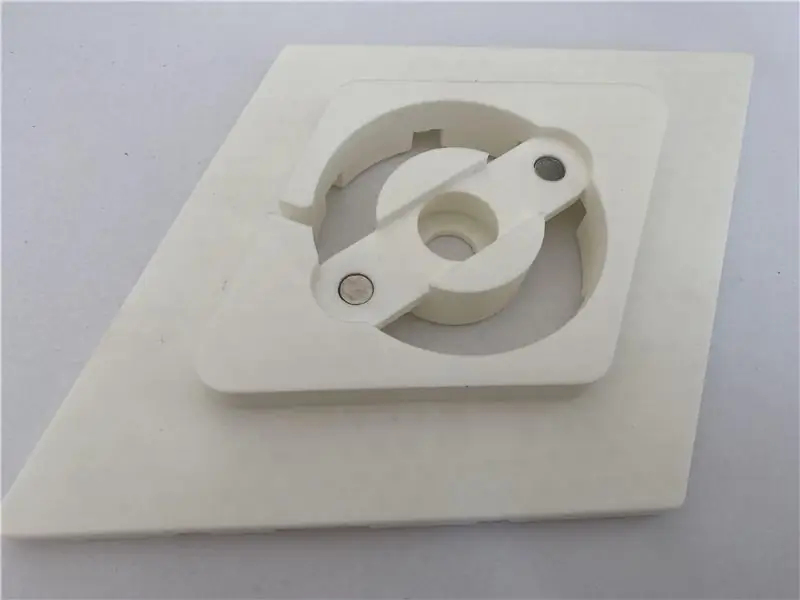

Après l'impression, vous pouvez coller les aimants au bon endroit.

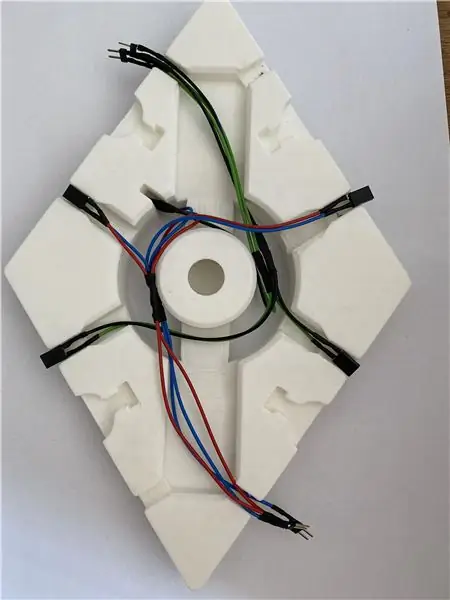

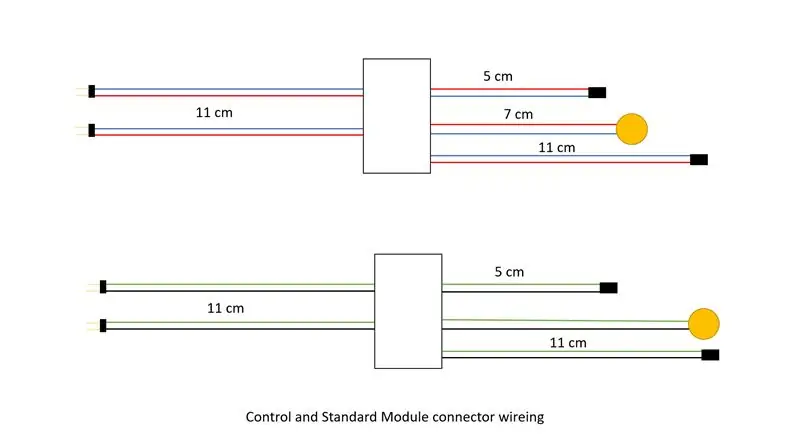

Étape 3: Câblage du module standard

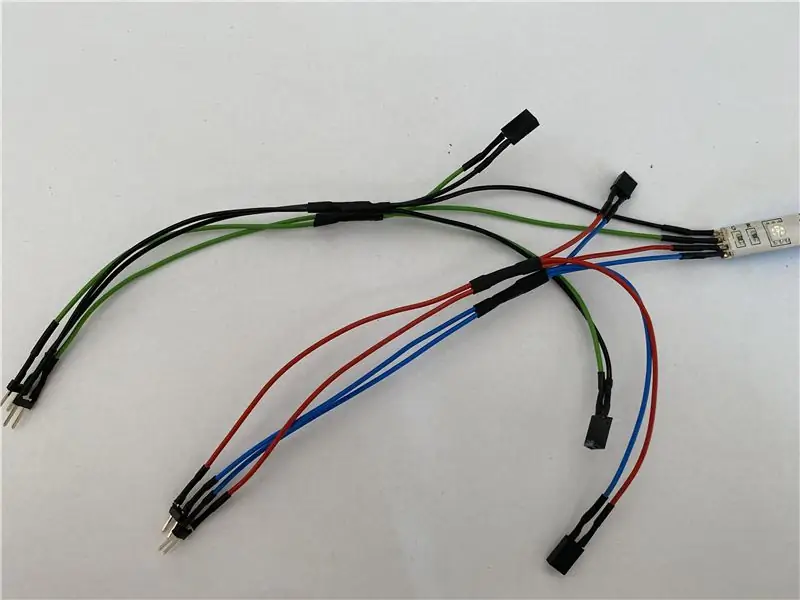

Le câblage est montré dans la première image. Prenez soin de placer les câbles dans le bon ordre, sinon les couleurs seront mélangées ou les bandes led ne fonctionneront pas.

Le câblage est valable pour le module standard ainsi que pour le module de commande. Avec le module de commande, il y a plus de câbles à ajouter.

Ensuite, les broches doivent être collées sur la partie d'impression 3D. Pour s'assurer que les connecteurs sont correctement alignés, les connecteurs sont chacun connectés à un module différent et collés ensemble. Il est important qu'aucune colle ne coule entre les modules, afin qu'ils ne collent pas ensemble.

Étape 4: Le panneau de contrôle

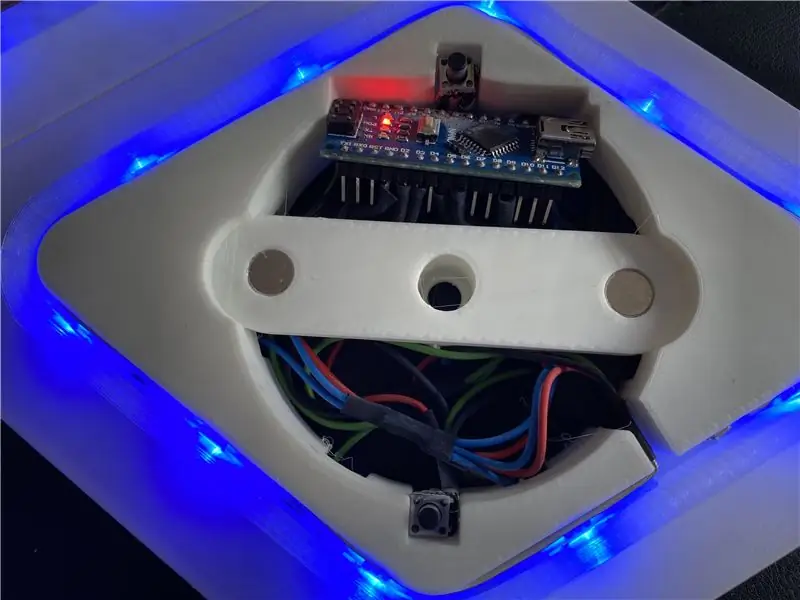

Pour contrôler le panneau sur le mur, il y a un module de contrôle, qui contrôle tous les autres modules. Il contient deux interrupteurs différents qui peuvent être actionnés en appuyant sur le couvercle.

Le premier interrupteur est utilisé comme interrupteur marche/arrêt. Le deuxième interrupteur change les couleurs des LED.

Vous devez d'abord imprimer le module Standard_panel.

Paramètres d'impression:

20% de remplissage

avec soutien

Couches de 0,2 mm

APL

Après l'impression, vous pouvez coller les aimants au bon endroit.

Étape 5: Câblage du module de commande

Le câblage se fait selon le schéma de câblage suivant. Assurez-vous que les câbles sont suffisamment longs pour que les commutateurs soient dans la position prévue. Une alimentation USB 5V est utilisée pour l'alimentation. Le circuit est connecté à un câble USB coupé afin qu'il puisse être facilement débranché.

Le câblage du module semble très chaotique, mais les câbles fins peuvent être bien pliés, il y a donc suffisamment d'espace. Lors du câblage de l'arduino, assurez-vous d'utiliser suffisamment de câble pour positionner les composants aux bons endroits.

Étape 6: Programmation de l'Arduino

Pour le contrôle, j'ai utilisé un arduino nano. J'espère que le code est explicite, sinon il suffit de simplement copier à partir de ceux-ci. Vous n'avez qu'à modifier le code pour changer les couleurs sélectionnées.

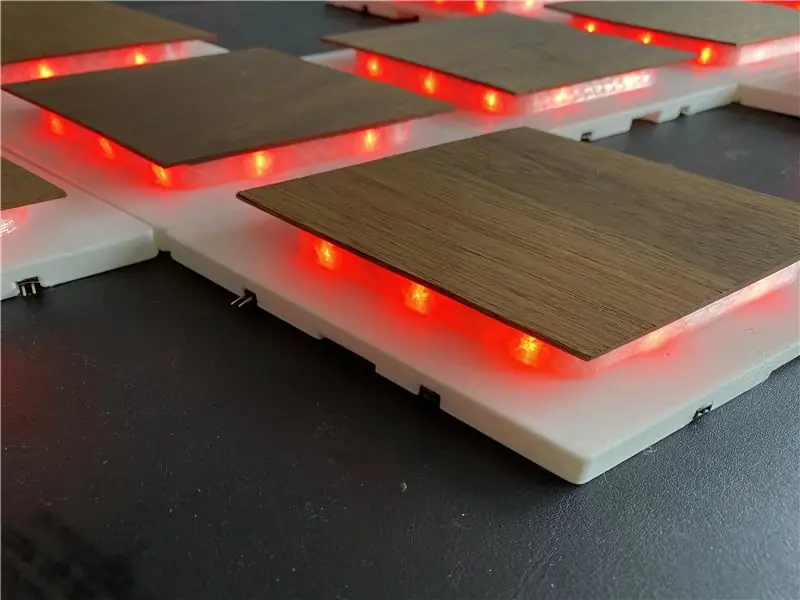

Étape 7: faire la couverture

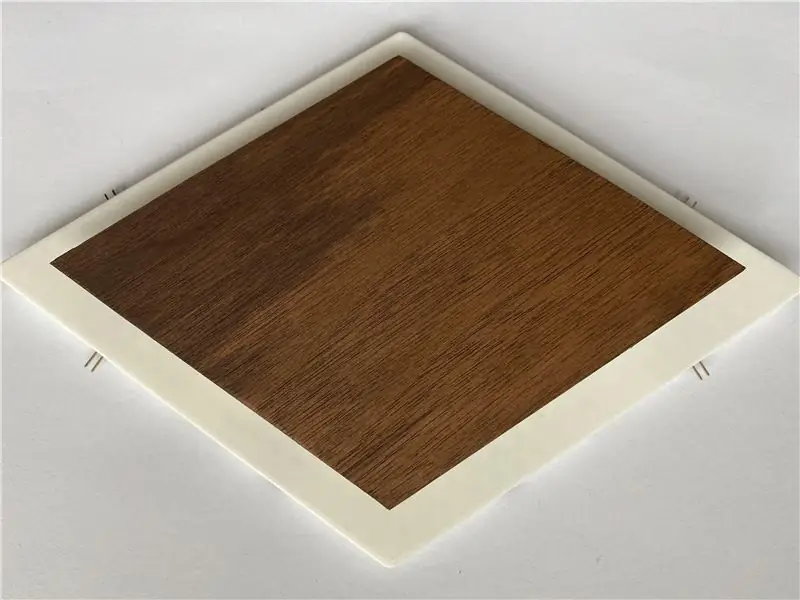

Comme couverture pour créer une lumière indirecte, j'ai utilisé des couvertures en placage de bois. En utilisant du placage de bois, j'ai pu obtenir un joli look à un prix raisonnable. Si vous n'aimez pas la couverture en bois et que vous voulez autre chose, j'ai également créé un modèle 3D pour une couverture imprimable.

Coupez le placage à la taille en utilisant le modèle imprimé. Appliquez un peu d'huile de bois après avoir poncé les coins.

Pour le panneau standard:

Collez les rondelles dans les wood_connector_washers. Peut-être qu'il suffit de serrer les rondelles.

Utilisez le gabarit pour coller la planche connector_wood_washers sur le placage.

Selon la force des aimants, collez les rondelles dans le sens du bois ou dans l'autre sens.

Pour le panneau de contrôle:

Parce que la pression sur le bois du panneau de commande appuie sur les interrupteurs, il faut que les aimants soient plus forts pour que le couvercle ne tombe pas. Selon la force des aimants, il est judicieux d'utiliser la version pour le panneau standard, sinon les interrupteurs restent enfoncés.

Par conséquent, les aimants sont désormais également collés de l'autre côté. Faites attention à la polarité correcte des aimants, afin qu'ils collent bien plus tard.

Les étapes suivantes sont les mêmes que pour le module standard.

Paramètres d'impression:

20% de remplissage

sans soutien

Couches de 0,2 mm

APL

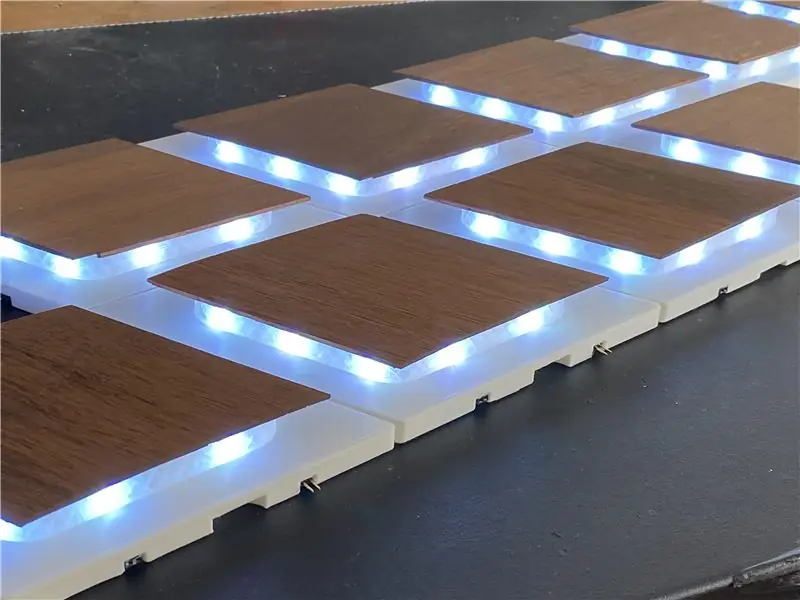

Étape 8: Connecteurs

Afin qu'aucune force ne soit appliquée sur les broches, des connecteurs sont insérés entre les modules.

Paramètres d'impression:

100 % de remplissage

sans soutien

Couches de 0,2 mm

APL

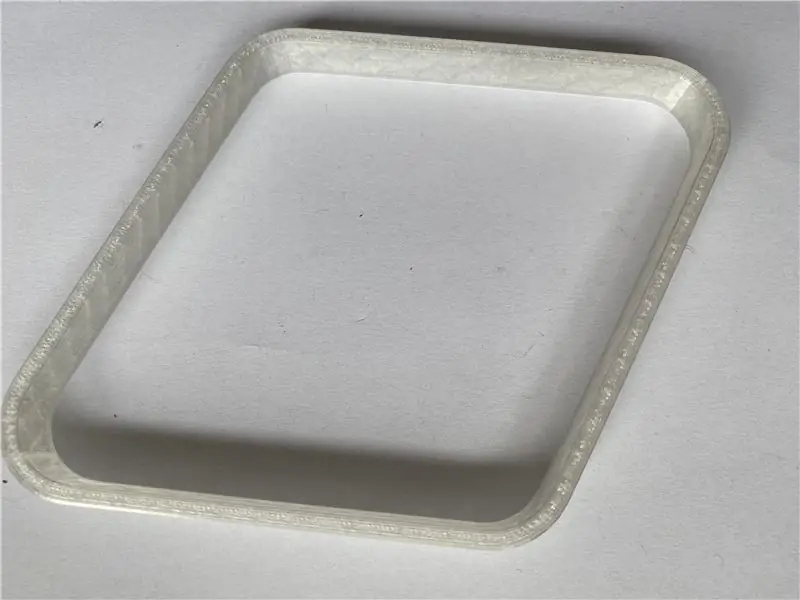

Étape 9: Diffuseur

Un diffuseur est utilisé pour obtenir un éclairage uniforme des modules. Ceci est finalement mis sur les LED.

Paramètres d'impression:

20% de remplissage

sans soutien

avec bord

Couches de 0,2 mm

PLA transparent

Étape 10: Problèmes et défis

Tous les projets ne fonctionnent pas parfaitement, donc celui-ci a eu quelques problèmes lors du développement. Pour montrer ce qui n'a pas fonctionné, je vais entrer dans ce chapitre.

Le funier est assez fin, il faut donc être prudent lors du sciage, sinon vous pouvez casser certains coins.

J'avais choisi un diamètre plus grand pour les câbles. Pour cette raison, les câbles ne pouvaient pas être pliés aussi bien que les plus fins. Il était possible de les placer, mais avec un énorme effort.

Lors du développement des pièces d'impression 3D, j'ai rencontré plusieurs problèmes. Parfois, les câbles ne rentraient pas, d'autres fois le fichier était difficile à imprimer et avait une mauvaise adhérence au lit d'impression.

Étape 11: Merci d'avoir regardé

Merci beaucoup pour votre attention.

Si vous avez aimé les instructions, je serais ravi que vous votiez pour moi au concours d'éclairage.

Si des questions restent ouvertes, n'hésitez pas à les demander.

Finaliste du défi d'éclairage

Conseillé:

Bureau alimenté par batterie. Système solaire avec panneaux solaires à commutation automatique est/ouest et éolienne : 11 étapes (avec photos)

Bureau alimenté par batterie. Système solaire avec panneaux solaires à commutation automatique est/ouest et éolienne : Le projet : Un bureau de 200 pieds carrés doit être alimenté par batterie. Le bureau doit également contenir tous les contrôleurs, batteries et composants nécessaires à ce système. L'énergie solaire et éolienne chargera les batteries. Il y a un léger problème de seulement

Lampes portables simples et modulaires ! : 5 étapes (avec photos)

Lampes portables simples et modulaires ! : Construisez des lampes portables fabuleuses, futuristes et ajustables avec seulement quelques pièces bon marché (et livrables) ! Attachez-vous à toutes sortes d'accessoires et échangez les couleurs pour correspondre à vos tenues/sentiments/vacances/toutes choses !Difficulté : Débutant+ (soldat

Fabriquez vos propres panneaux d'éclairage LED : 3 étapes

Créez vos propres panneaux d'éclairage à LED : dans ce petit projet, je vais vous montrer comment construire des panneaux d'éclairage à LED vraiment impressionnants, qui constituent une excellente alternative aux systèmes d'éclairage habituels. Les composants principaux sont tous très communs et faciles à trouver. Commençons

Interrupteur d'éclairage télécommandé Bluetooth - Rénovation. L'interrupteur d'éclairage fonctionne toujours, pas d'écriture supplémentaire. : 9 étapes (avec images)

Interrupteur d'éclairage télécommandé Bluetooth - Rénovation. L'interrupteur d'éclairage fonctionne toujours, pas d'écriture supplémentaire. : Mise à jour du 25 novembre 2017 -- Pour une version haute puissance de ce projet qui peut contrôler les kilowatts de charge, voir Retrofit BLE Control to High Power Loads - No Extra Wiring Required Update 15th November 2017 - Certaines cartes BLE / piles logicielles livraient

Écran mural Dakboard avec Pi Zero W : 6 étapes (avec photos)

Dakboard Wall Display With Pi Zero W : je travaille dans l'informatique. Souvent, nous recevons des clients qui souhaitent que nous retirions leur ancien kit. Cela nous laisse généralement avec un tas de déchets, et les moniteurs sont l'une des choses que nous trouvons qui sont gaspillées. À la maison, j'avais mis à niveau mes propres moniteurs et cela a laissé mon aîné o