Table des matières:

- Étape 1: Outils et matériaux

- Étape 2: fraisage

- Étape 3: Re-sciage

- Étape 4: Orienter les planches

- Étape 5: Coller et fraiser

- Étape 6: Trous de haut-parleur

- Étape 7: routage

- Étape 8: diviseur central

- Étape 9: mise en forme finale

- Étape 10: Souder

- Étape 11: perçage

- Étape 12: Ports

- Étape 13: Finition

- Étape 14: Étapes finales

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

J'ai construit cette enceinte boombox Bluetooth portable rechargeable, alimentée par batterie à l'aide du kit d'enceintes Parts Express C-Note et de leur carte d'ampli KAB (liens vers toutes les pièces ci-dessous). Il s'agissait de ma première construction d'enceintes et je suis honnêtement étonné de voir à quel point cette chose semble géniale.

Merci à Kirby Meets Audio pour son aide dans la planification, consultez sa chaîne ici.

Cette conception de boombox est fortement inspirée de cette boombox de The Hifi Case, si vous souhaitez acheter un haut-parleur comme celui-ci, allez les voir ici.

Obtenez votre merch Build It Yourself !

Étape 1: Outils et matériaux

Matériaux:

- Kit de haut-parleurs d'étagère Parts Express C-Note

- Carte amplificateur Dayton Audio KAB-250v3

- Ensemble de câbles de fonction Dayton Audio KAB-FC

- Carte d'extension de batterie Dayton Audio KAB-BE 18650

- Montage sur panneau Dayton Audio KAB-PMV3 (cela n'était pas disponible lorsque j'ai construit ma boombox, aurait simplifié les choses)

- Mousse acoustique Sonic Barrier 1/2 (nécessaire 2 feuilles)

- Tableau croisé perforé blanc

- Vis noires

- Prise CC à montage sur panneau de 2,5 mm

- Bouton de volume

- 18650 Piles

- Source de courant

- Pieds en caoutchouc

- Bornes à sertir

- Manipuler

- Poly à essuyer

Outils:

- Scie à onglets Festool Kapex

- Perceuse sans fil Festool CXS

- Perceuse sans fil Festool PDC 18/4

- Ponceuse Festool ETS EC 150/5

- Défonceuse Festool OF 1400

- Raboteuse Powermatic 15HH

- Dégauchisseuse Powermatic PJ-882HH

- Inventables X-Carve

- Mèche arrondie à rayon de 3/8"

- Foret à affleurer

- Pinces parallèles

- Fraise à chanfreiner

- Scie à ruban Plume

- Scie à table Featherboard

- Jauge d'angle numérique

Étape 2: fraisage

J'ai construit cette boombox en noyer massif, j'ai donc commencé par décomposer mon bois brut en morceaux individuels. Si vous vouliez simplifier cette construction, vous pourriez utiliser des produits en feuilles comme du contreplaqué ou du MDF, ou simplement acheter du bois pré-broyé.

Après avoir coupé les planches à une longueur approximative à la scie à onglet, je les ai équarris sur la dégauchisseuse, la raboteuse et la scie à table.

J'ai acheté du noyer 6/4, ou 1 ½" d'épaisseur pour cette construction et je voulais une épaisseur finale de ½" sur ces planches. J'ai donc dû re-scier toutes mes planches, en les divisant essentiellement en deux.

Étape 3: Re-sciage

La lame de la scie à ruban était extrêmement émoussée, j'ai donc décidé de faire le gros du travail de la scie à table. Pour ce faire, j'ai d'abord marqué le centre de la planche à l'aide d'une jauge de marquage, puis j'ai réglé le guide de manière à ce que la lame passe par le milieu de la planche. J'ai également ajouté une planche à plumes pour aider à maintenir la planche poussée contre la clôture.

Je voulais faire cette coupe en plusieurs passes, alors j'ai commencé avec ma lame à environ un pouce de la table et j'ai fait la première passe. J'ai ensuite retourné la planche bout à bout, en m'assurant que la même face était contre la clôture, puis j'ai fait la passe sur l'autre bord de la planche.

J'ai répété ce processus pour toutes les planches, puis j'ai élevé la lame suffisamment haut pour qu'il reste environ ¾ de matériau au milieu des planches. Je ne voulais pas couper tout le long à la scie à table, juste enlever la majorité des déchets. J'ai répété les étapes avec la lame supérieure, puis je suis passé à la scie à ruban.

J'ai installé une autre planche à plumes à la scie à ruban pour aider à maintenir la pression contre les planches, puis j'ai re-scié toutes les planches, en les divisant complètement.

Enfin, à la raboteuse, j'ai pu obtenir les planches totalement plates et enlever la petite arête laissée au milieu des planches.

Avant de coller les panneaux, j'ai dû couper certaines planches et enlever certaines zones que je n'aimais pas esthétiquement, comme ces zones d'aubier.

Étape 4: Orienter les planches

Une fois que toutes les planches ont été coupées à la bonne taille, j'ai disposé les planches dans l'orientation qui me semblait la meilleure, puis je les ai étiquetées afin de ne pas les mélanger pendant le collage.

La dernière étape avant le collage consistait à assembler chaque bord, pour m'assurer d'avoir des lignes de colle parfaites. J'ai utilisé ce petit truc que j'ai récupéré de mon copain Jay Bates, où vous assemblez deux planches d'accouplement avec la face opposée de chaque planche contre la clôture de dégauchisseuse.

Vous pouvez voir que j'ai fait face à ma ligne de crayon vers la clôture sur la première planche puis à l'opposé de la clôture sur la deuxième planche. Cela a effectivement annulé toute erreur infime dans l'équerrage de ma clôture et m'a assuré que je me retrouvais avec un écran plat.

Étape 5: Coller et fraiser

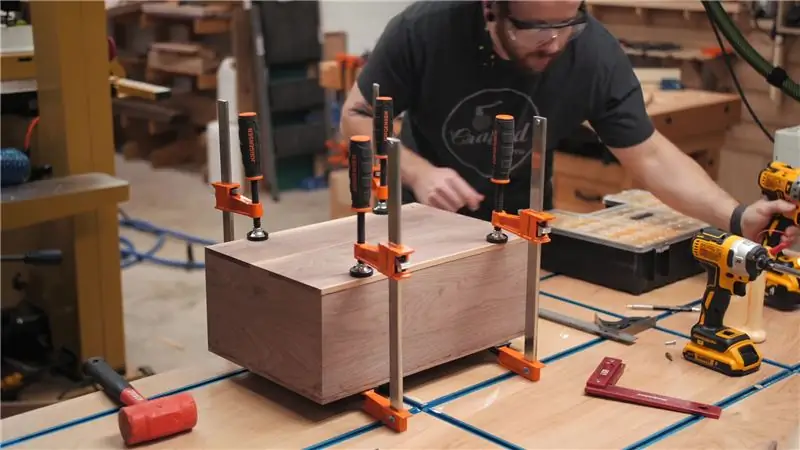

Enfin, j'ai pu coller les panneaux. Je n'ai rien utilisé pour l'alignement sur ces planches, principalement parce qu'il y en avait tellement, et je me suis assuré d'ajouter des pinces aux extrémités des coutures pour les aider à rester alignées.

Après avoir laissé les planches reposer dans les pinces pendant quelques heures, j'ai enlevé la colle, puis je les ai passées dans la raboteuse pour les nettoyer.

Une fois les planches nettoyées, je pouvais déchirer les panneaux supérieur, inférieur et latéraux à la largeur finale à la scie à table, encore une fois en utilisant une planche à plumes pour aider à maintenir une pression constante contre le guide.

Ensuite, j'ai réglé ma lame à 45 degrés et j'ai commencé à couper les onglets. Tout d'abord, j'ai coupé un onglet à une extrémité de chacune des planches qui composaient le cadre de la boîte.

Avec une extrémité coupée à 45 degrés, j'ai ensuite mis en place un bloc d'arrêt sur ma jauge à onglets pour couper l'onglet sur l'autre extrémité des planches. Cela a permis de garantir que mes panneaux supérieur et inférieur, ainsi que les panneaux latéraux, étaient tous exactement de la même longueur.

Enfin, j'ai pu coller la boîte et j'ai utilisé une combinaison de pinces à sangle et de pinces d'angle pour cela. Je me suis retrouvé avec une boîte parfaitement carrée et des onglets sans espace, ce qui est toujours agréable.

Avec le cadre de la boîte collé, je pouvais couper les panneaux avant et arrière à la taille finale en fonction de la taille finale du cadre, et je l'ai fait à la scie à onglets.

Étape 6: Trous de haut-parleur

Ensuite, je devais faire découper les trous pour les haut-parleurs dans le panneau avant. Le kit de haut-parleurs que j'ai utilisé, le kit C-Note de Parts Express, est livré avec des boîtiers en MDF et vous pouvez facilement utiliser un foret affleurant et utiliser ces boîtiers comme modèles pour découper ces trous, mais j'ai pensé que je laisserais le X-Carve faire le travail pour moi.

J'ai modélisé une conception rapide dans Easel, le logiciel de FAO gratuit d'Inventables, et j'ai fait un test de coupe sur un morceau de contreplaqué de ½" pour m'assurer que tout irait bien. Une fois que tout s'est bien ajusté, j'ai fait la coupe finale sur le panneau de noyer. Toute cette opération n'a pris que 13 minutes environ, super rapide avec un peu ¼".

Une fois le X-Carve terminé, j'ai coupé les onglets maintenant les morceaux restants en place, puis j'ai tout nettoyé avec un rasoir et du papier de verre.

Étape 7: routage

Je voulais encastrer légèrement les panneaux avant et arrière dans le cadre, pour donner aux panneaux un kit plus sécurisé, alors j'ai ensuite installé ma table de toupie pour couper une feuillure de ½" de large sur ⅛" de profondeur. J'ai coupé ces feuillures sur les quatre bords des panneaux avant et arrière, en veillant à couper d'abord les feuillures sur les bords longs pour éviter l'éclatement du grain final.

Ensuite, j'ai collé le panneau avant sur le cadre et je me suis assuré d'utiliser beaucoup de colle et de pinces pour cela. Vous voulez un joint hermétique sur les boîtiers d'enceintes, vous ne pouvez donc vraiment pas aller trop loin avec des pinces.

Je savais que je voulais un gros arrondi sur tous les bords de ce boîtier d'enceinte, et cela impliquerait de retirer une bonne partie de la matière des coins. Pour cette raison, j'ai voulu renforcer les coins et j'ai juste utilisé des blocs à l'intérieur du boîtier du haut-parleur pour ce faire.

J'ai utilisé une combinaison de colle CA et de colle à bois pour fixer les blocs, et la colle CA maintiendrait essentiellement les blocs en place pendant que la colle à bois séchait.

J'avais également besoin d'ajouter quelques blocs supplémentaires à l'intérieur des panneaux supérieur et inférieur, et c'est là que les vis qui fixent le panneau arrière, que je voulais être amovible, se connecteront.

Étape 8: diviseur central

La dernière pièce à ajouter au boîtier du haut-parleur était le diviseur central, que j'ai franchement oublié. Vous pouvez voir que j'avais besoin d'encocher les blocs en haut et en bas pour faire de la place pour le diviseur, que j'ai découpé dans du contreplaqué de bouleau baltique de ½ . Encore une fois, je me suis assuré d'utiliser beaucoup de colle ici, car je voulais un joint hermétique.

J'ai également dû ajouter une autre feuillure au centre du panneau arrière, afin qu'elle n'interfère pas avec le diviseur central, et je l'ai coupée à la scie à table.

J'ai serré le panneau arrière en place, des trous pré-percés et fraisés, puis j'ai ajouté des vis de 1 pour maintenir le panneau arrière en place.

Étape 9: mise en forme finale

Avec la boîte construite, je pouvais passer à la nettoyer. Tout d'abord, j'ai utilisé une mèche de finition sur la table à toupie pour nettoyer toutes les zones en surplomb des panneaux avant et arrière, que j'ai coupés légèrement surdimensionnés.

Une fois les bords rincés, je suis passé à un arrondi de rayon de ⅜ et j'ai ajouté un arrondi à tous les bords de la boîte. Je suis toujours étonné de voir à quel point un profil de bord lourd comme celui-ci fait une différence, et je pense vraiment que cet arrondi a fait le look de l'enceinte.

Enfin, j'ai pu installer les enceintes, ce qui était simple. Je me suis juste assuré que les trous de vis étaient à l'équerre de l'armoire et j'ai utilisé un foret à centrage automatique pour pré-percer les trous. J'ai ensuite utilisé des vis noires ¾ pour fixer les haut-parleurs et j'ai pu obtenir une photo de beauté pour mes réseaux sociaux.

Étape 10: Souder

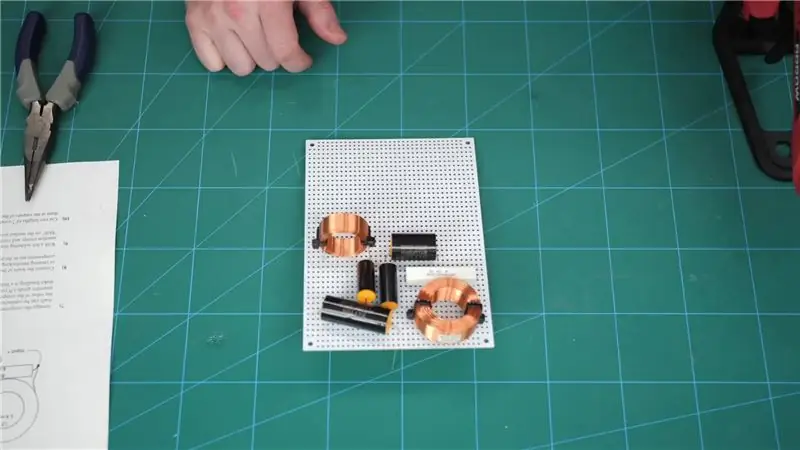

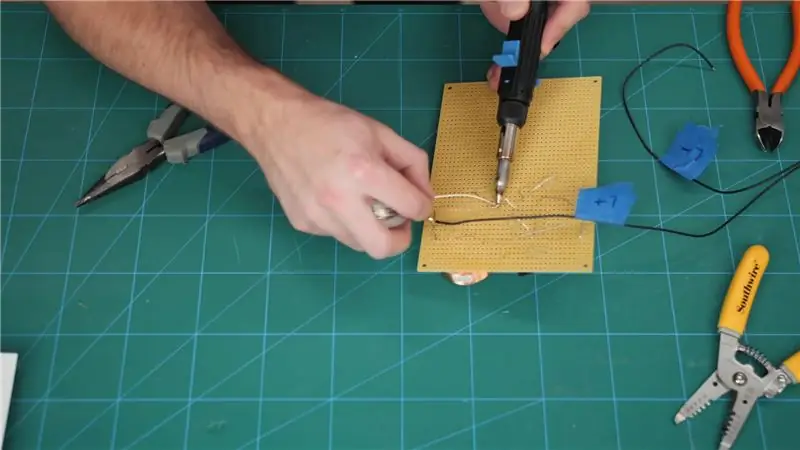

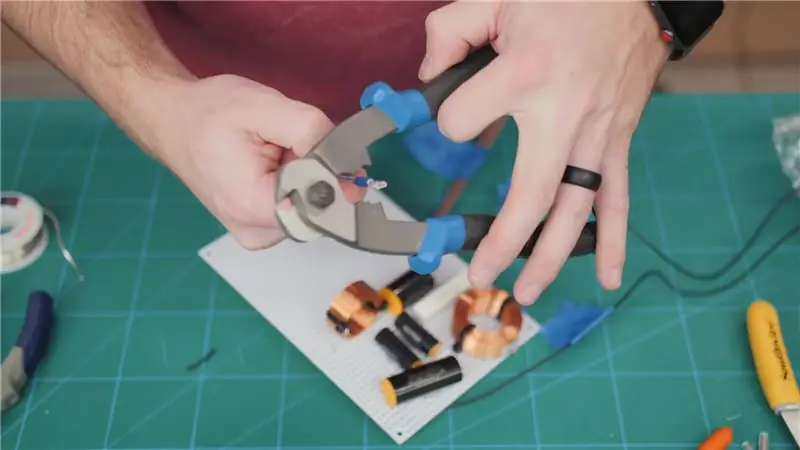

Ensuite, dans la construction, il y avait la partie qui m'inquiétait un peu, la construction des crossovers. C'était ma première soudure, et il y avait une tonne de connexions à souder ici. Au cas où vous ne le sauriez pas, les filtres répartissent le signal audio entre le woofer et le tweeter, envoyant les fréquences les plus élevées aux tweeters et les fréquences les plus basses aux woofers.

Encore une fois, ces crossovers faisaient partie du kit d'enceintes C-Note que j'ai utilisé pour ce projet, et il existe des instructions extrêmement détaillées sur la façon de câbler les crossovers inclus avec ce kit. Fondamentalement, j'avais besoin de connecter les différents composants du filtre lui-même et également d'ajouter du câblage pour connecter les filtres aux haut-parleurs ainsi qu'à l'ampli.

Pendant que je soude, parlons du sponsor de la vidéo de cette semaine, Bernzomatic.

J'ai utilisé à la fois le fer à souder sans fil Bernzomatic ST500 et la torche de détail ST2200T sur ce projet, et ils sont tous les deux parfaits pour les travaux de soudure. Les deux torches sont alimentées au butane, ce qui signifie qu'elles sont sans fil et entièrement portables, parfaites si vous devez souder quelque chose loin d'une prise.

J'ai également utilisé la soudure électrique à noyau de colophane Bernzomatic pour ce projet, qui était extrêmement simple à utiliser, aucun flux requis. Que vous soyez un commerçant professionnel, un bricoleur, un artisan, un artisan ou un chef, Bernzomatic a le bon produit pour d'innombrables projets. Pour en savoir plus sur les torches à souder, la soudure et les autres produits de Bernzomatic, consultez le lien dans la description de la vidéo ci-dessous, et merci encore à Bernzomatic d'avoir sponsorisé la vidéo de cette semaine.

Après avoir soudé la prise d'alimentation aux fils de la carte d'ampli, je pouvais dénuder les extrémités du fil du haut-parleur et ajouter ces bornes à sertir pour connecter facilement le fil du haut-parleur aux haut-parleurs.

Étape 11: perçage

Une fois tout le câblage terminé, je pouvais passer à l'ajout de trous pour les différents ports, LED, commutateurs et la poignée de transport. C'était l'une des parties les plus fastidieuses de la construction, car beaucoup de ces composants avaient des poteaux de tailles différentes, j'ai donc dû utiliser un pied à coulisse pour trouver la bonne taille de foret pour pré-percer les trous.

J'avais également besoin d'utiliser un foret Forstner à l'intérieur de l'armoire pour permettre aux composants de passer. La plupart de ces pièces n'avaient qu'une zone filetée d'environ ¼ de longueur, j'ai donc dû évider ces trous pour permettre aux zones filetées de dépasser de l'armoire.

J'ai également ajouté des pieds en caoutchouc au bas de l'enceinte, pour l'empêcher de cliqueter lors de la lecture de musique.

Étape 12: Ports

Les derniers trous que j'avais besoin de percer étaient pour les ports au bas de l'armoire. Ces ports avaient un diamètre de 1 ¾" et je ne possède pas de foret de 1 ¾", j'avais donc besoin de faire preuve d'un peu de créativité ici.

Tout d'abord, j'ai percé un trou de 1 ¼ , la taille la plus proche que j'avais sous la main, avec une mèche Forstner, puis j'ai utilisé le X-Carve pour découper un gabarit. J'ai ensuite monté une mèche de finition affleurante dans ma table de toupie, j'ai attaché le gabarit au bas de l'armoire avec du ruban adhésif double et j'ai fait sortir le trou.

Évidemment, vous pouvez simplement acheter le foret Forstner de la bonne taille, mais je n'en ai pas trouvé sur place, cela m'a fait économiser vingt dollars, et j'ai pensé que c'était une solution intelligente.

Étape 13: Finition

Avec tous les trous percés dans l'enceinte, il ne restait plus qu'à poncer tout jusqu'à 180 grains et à préparer la finition.

Pour la finition, j'ai opté pour une lingette sur polyuréthane, principalement parce qu'il m'en restait juste assez dans le bidon pour l'utiliser sur ce projet. J'ai essuyé trois couches, laissant la finition sécher environ 6 heures entre les couches. J'adore la façon dont la finition fait éclater le grain de ce noyer, magnifique.

J'ai également scellé l'intérieur de l'armoire avec du polyuréthane pulvérisé, ce qui n'aurait pas été nécessaire si j'avais utilisé du MDF ou du contreplaqué pour la boîte, mais j'ai pensé que cela aiderait à réduire l'expansion et la contraction saisonnières.

Une fois la finition séchée, j'ai pu passer à l'assemblage final du meuble. Tout d'abord, je voulais m'assurer que le panneau arrière avait un joint étanche à l'air sur l'armoire. J'ai trouvé cette mousse isolante au centre d'accueil qui s'est avérée parfaite pour cette construction. C'est peler et coller et je me suis juste assuré de le faire passer le long de toutes les zones à feuillures du panneau arrière.

Lorsque le panneau est installé avec des vis, la mousse se comprime et forme une parfaite étanchéité.

Étape 14: Étapes finales

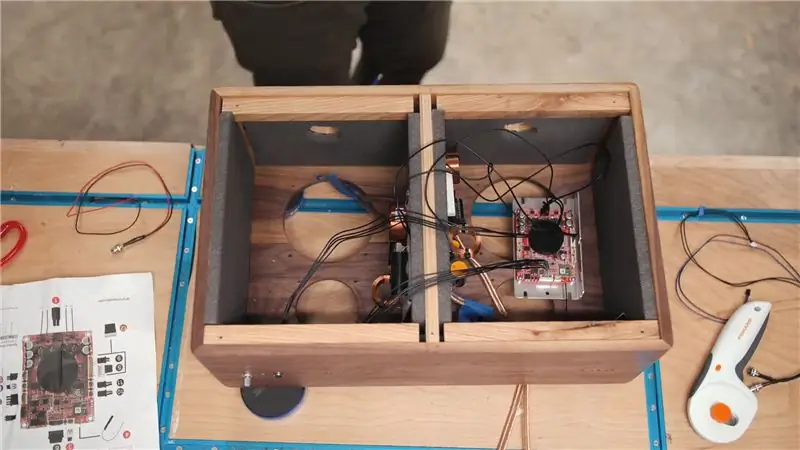

Ensuite, j'ai ajouté cette mousse insonorisante de ½ sur toutes les faces intérieures de l'armoire, à l'exception du déflecteur avant. La mousse a un support pelable et collant et je l'ai juste coupée à la bonne taille avec des ciseaux, en veillant à couper autour des trous que j'avais percés plus tôt.

Je pourrais aussi faire monter les crossovers et la carte d'ampli à l'intérieur de l'enceinte. J'ai utilisé des vis pour le faire et je les ai simplement vissées dans le diviseur central.

J'avais besoin d'ajouter une rainure au diviseur central pour permettre aux câbles de passer d'un côté de l'armoire à l'autre, et j'ai juste utilisé une râpe ronde pour couper dans la rainure.

Enfin, j'ai pu installer tous les commutateurs, voyants, pieds en caoutchouc, poignée et ports, fixer le panneau arrière, puis insérer les haut-parleurs.

Une fois les enceintes installées, cette Boombox était terminée et il ne restait plus qu'à l'essayer !

Conseillé:

Écran de jeu LED en bois alimenté par Raspberry Pi Zero : 11 étapes (avec photos)

Écran de jeu LED en bois alimenté par Raspberry Pi Zero : Ce projet réalise un écran LED 20x10 pixels basé sur WS2812 avec une taille de 78x35 cm qui peut être facilement installé dans le salon pour jouer à des jeux rétro. La première version de cette matrice a été construite en 2016 et reconstruite par de nombreuses autres personnes. Cette exp

Bureau alimenté par batterie. Système solaire avec panneaux solaires à commutation automatique est/ouest et éolienne : 11 étapes (avec photos)

Bureau alimenté par batterie. Système solaire avec panneaux solaires à commutation automatique est/ouest et éolienne : Le projet : Un bureau de 200 pieds carrés doit être alimenté par batterie. Le bureau doit également contenir tous les contrôleurs, batteries et composants nécessaires à ce système. L'énergie solaire et éolienne chargera les batteries. Il y a un léger problème de seulement

Un système de haut-parleurs Bluetooth modulaire alimenté par USB : 7 étapes (avec photos)

Un système de haut-parleurs Bluetooth modulaire alimenté par USB : Nous apprenons à construire un système de haut-parleurs Bluetooth simple mais très utile alimenté par USB qui utilise un boîtier modulaire. Vous pouvez augmenter cela et ajouter plusieurs haut-parleurs pour créer une barre de son. Il y a même de la place pour ajouter une batterie au système pour créer un t

Fer à souder alimenté par batterie au lithium construit par l'utilisateur : 8 étapes (avec photos)

Fer à souder alimenté par batterie au lithium construit par l'utilisateur : récemment, j'ai trouvé une source excédentaire de pannes à souder alimentées par batterie Weller(r) BP1. Le soudage électronique nécessite parfois une visite de réparation sur site et les outils de terrain peuvent être un défi. Je construis souvent mes propres outils, trouvant des solutions sur étagère trop coûteuses

Graveur alimenté par USB ! Ce projet peut brûler à travers les plastiques/bois/papier (le projet amusant doit également être du bois très fin) : 3 étapes

Graveur alimenté par USB ! Ce projet peut brûler à travers du plastique/du bois/du papier (le projet amusant doit également être du bois très fin) : NE PAS FAIRE CELA EN UTILISANT UN USB !!!! J'ai découvert qu'il peut endommager votre ordinateur à partir de tous les commentaires. mon ordinateur va bien. Utilisez un chargeur de téléphone 600ma 5v. Je l'ai utilisé et cela fonctionne bien et rien ne peut être endommagé si vous utilisez une prise de sécurité pour arrêter l'alimentation