Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

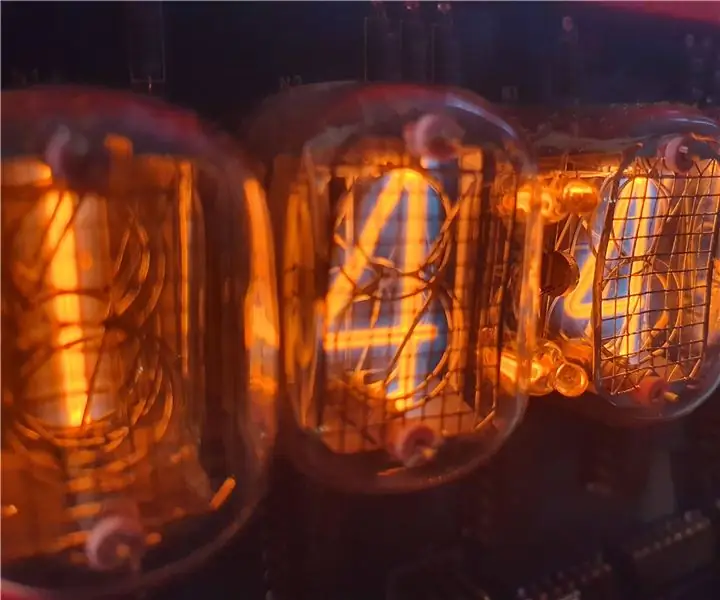

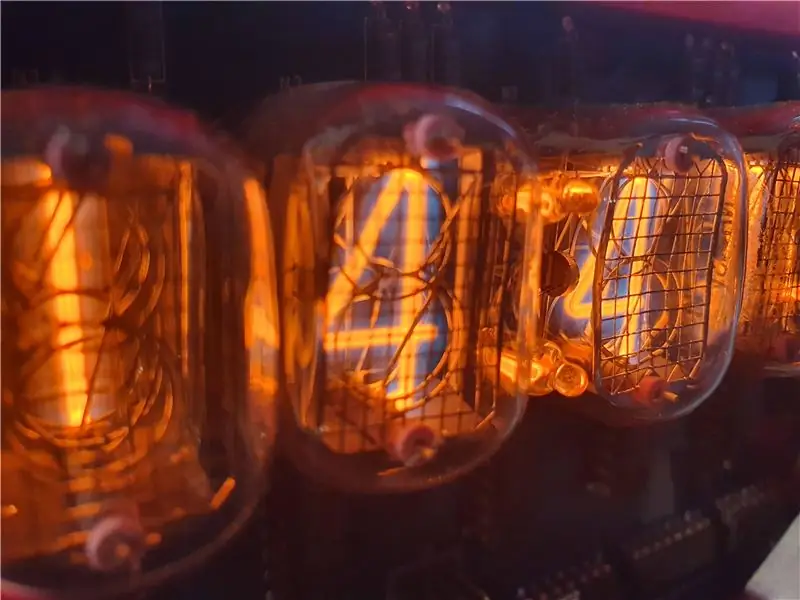

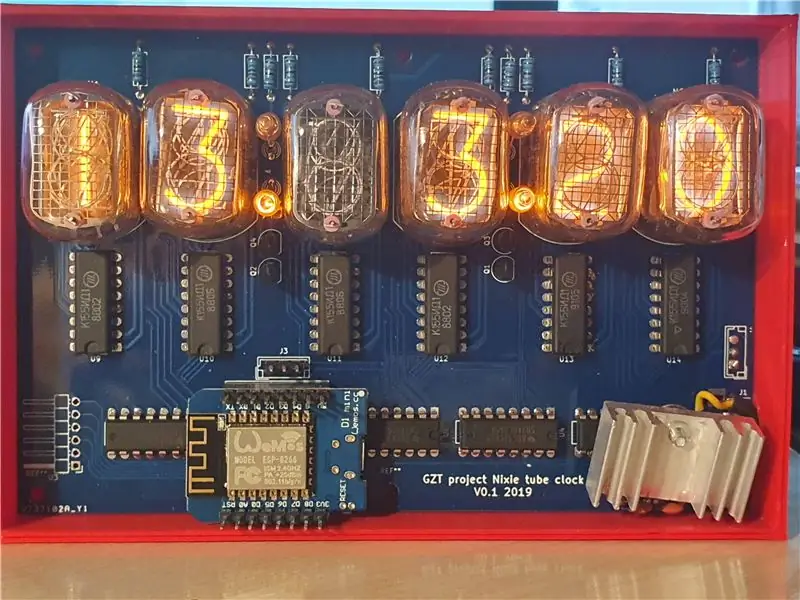

J'ai toujours voulu une horloge nixie, il y a juste quelque chose à propos de ces chiffres brillants qui me fascine. Alors, quand j'ai trouvé des IN12 pas trop chers sur ebay, je les ai achetés, je me suis émerveillé quand je les ai reçus mais j'ai vite découvert que pour en faire une horloge, j'avais besoin de plus de choses. Comme je ne pouvais pas vraiment trouver une carte qui répondrait à mes spécifications et à mes souhaits exacts, j'ai mis les tubes dans un tiroir et je les ai presque oubliés.

Entrez dans JLC PCB avec des prix incroyablement bas, j'ai finalement décidé de faire le mien.

Fournitures

6x IN12 nixie tube (d'autres peuvent fonctionner mais nécessitent des modifications sur le PCB)

6x SN74141 ou K155ID1 décodeur BDC vers décimal

6x résistance 1.5kOhm

Résistance 4x 180kOhm

4x transistor haute tension MPSA42

Lampe néon 4x 5mm (vous pouvez aussi utiliser des LED oranges mais c'est un peu contre l'esprit ici)

4x 74HC595 registre à décalage

2x 470nF condensateur céramique

1x régulateur LM7805 5V

1x alimentation HT élévateur

1x prise de barillet CC

1x Wemos D1 Mini

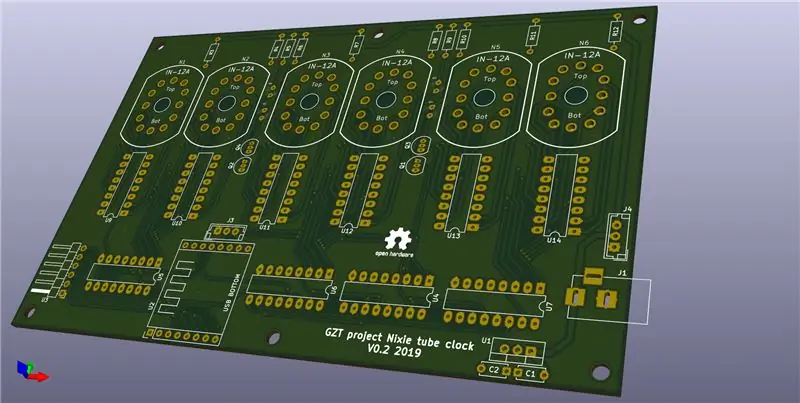

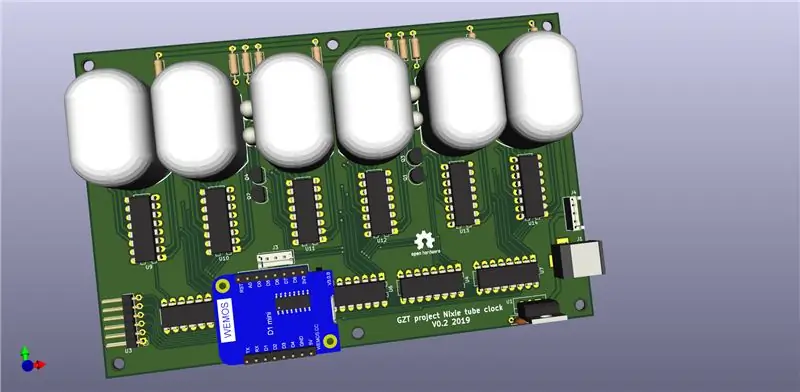

Étape 1: Conception du PCB

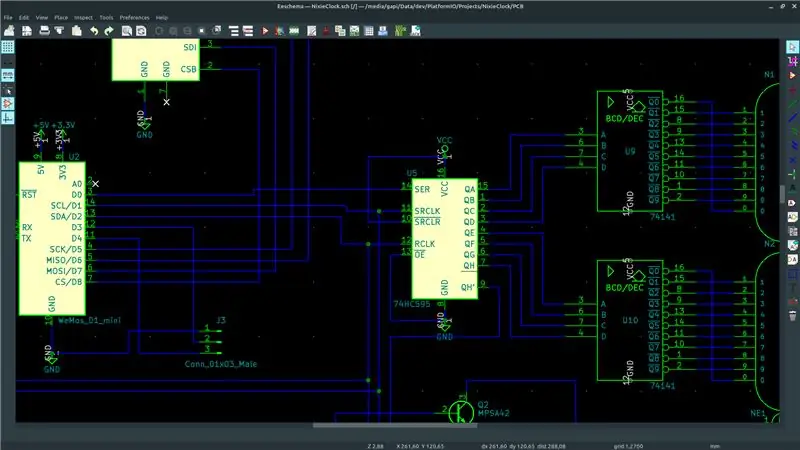

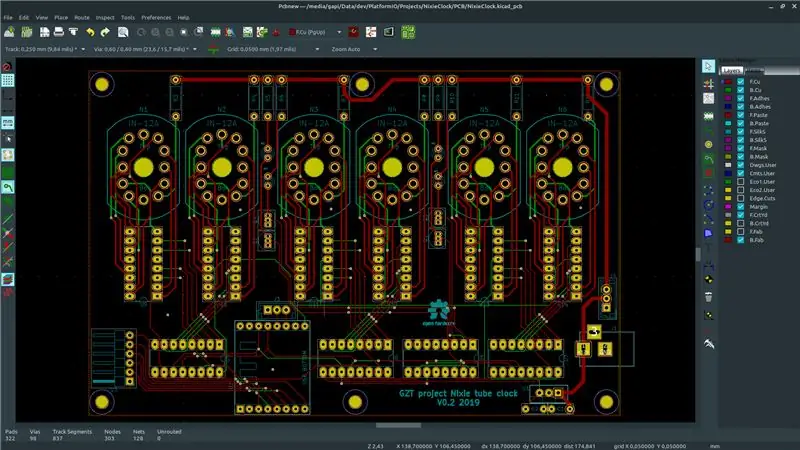

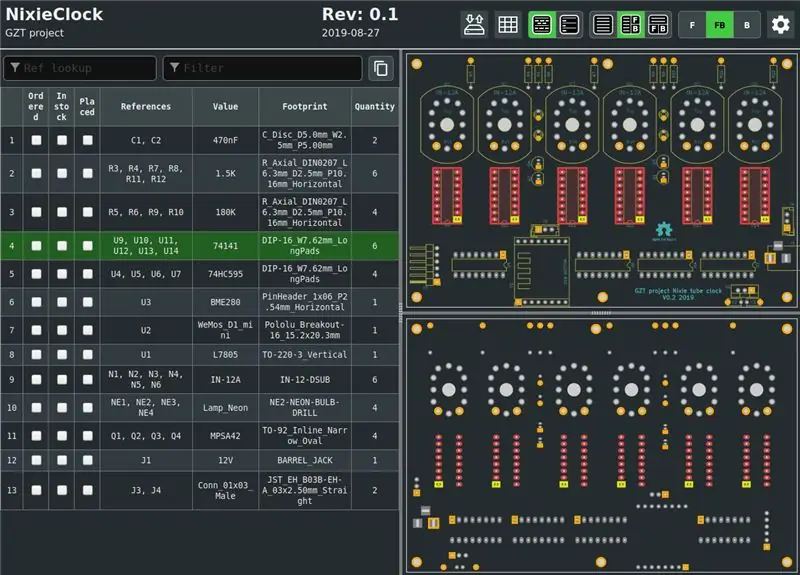

Comme je suis un grand fan de logiciels open source, j'ai utilisé KiCad EDA pour concevoir le PCB. J'ai exploré différentes conceptions d'horloge nixie sur google et j'ai décidé d'utiliser les pilotes russes K155ID1 en combinaison avec les registres à décalage 74HC595. Le cerveau de l'opération est le Wemos D1 mini capable de Wi-Fi. Comme j'ai trouvé un kit d'extension HV assez bon marché sur ebay, j'ai décidé de ne pas le faire moi-même sur la carte. De plus, j'avais déjà la plupart des composants à portée de main et concevoir un convertisseur élévateur signifierait en acheter quelques-uns supplémentaires. Peut-être la prochaine fois.

Je sais qu'il y a beaucoup d'améliorations possibles à la fois dans le schéma et dans la disposition du PCB, mais c'était la première fois que je travaillais avec KiCad et je me suis concentré davantage sur le produit final.

Après avoir terminé le schéma et l'avoir essayé sur une maquette, j'ai commencé à poser le PCB. C'est un art en soi et un sujet assez vaste, je ne vais donc pas entrer dans trop de détails ici. Il y a des vidéos intéressantes et approfondies en ligne.

L'ensemble du projet KiCad est disponible sur mon GitHub.

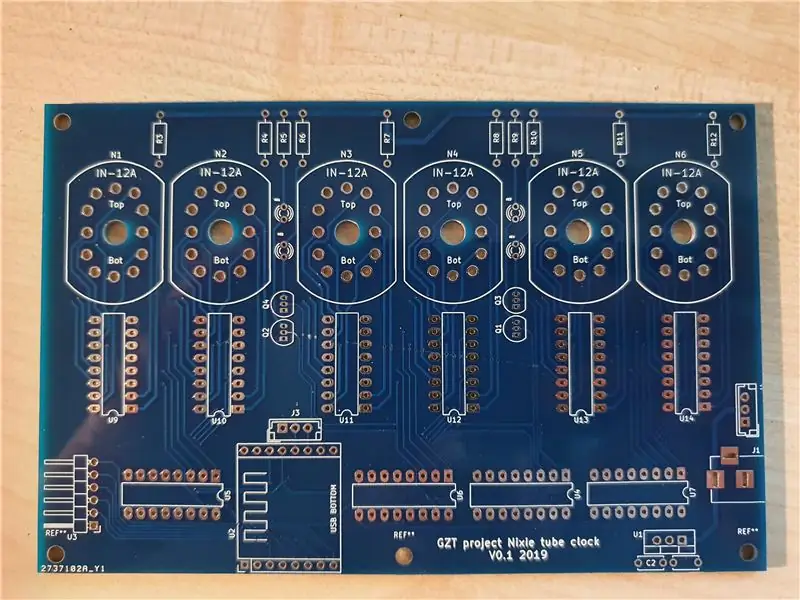

Étape 2: faire fabriquer le PCB

Après avoir vérifié deux et trois fois votre conception, il est temps de la fabriquer. J'avais l'habitude de le faire à la maison avec du transfert d'encre thermique et du Fe3Cl, mais ce processus est assez compliqué, nécessite beaucoup de préparation et a, d'après mon expérience, des résultats assez imprévisibles et incohérents. Donc, comme mentionné, j'ai opté pour une maison de conseil professionnelle. JLC PCB (non sponsorisé) offre des prix intéressants et si vous êtes prêt à attendre le long délai d'expédition (ou à payer 10 fois plus pour l'expédition que les cartes), vous pouvez réellement obtenir un produit professionnel qui ne vous ruine pas. Le conseil d'administration fournit d'excellentes instructions étape par étape sur la façon d'exporter et de télécharger les fichiers gerber et avant de vous engager, vous pouvez revérifier votre conception dans la visionneuse gerber en ligne. Il ne vous reste plus qu'à attendre que les PCB soient fabriqués et livrés. Voici une belle revue du processus de fabrication. Si vous faites une chose ponctuelle, vous pouvez penser à quoi faire avec 4 PCB restants car le minimum que vous pouvez commander est de 5.

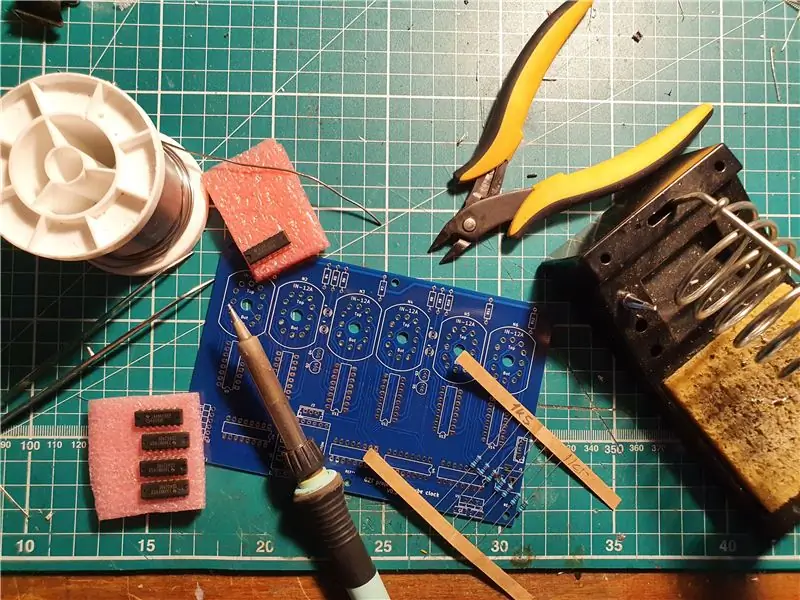

Étape 3: Souder

Une fois que les PCB sont livrés, il est temps de faire un peu de soudure, en commençant par les composants les plus petits (ou les plus bas) suivis des plus gros.

Si je fais quelque chose de plus gros que quelques composants, j'utilise toujours une nomenclature (BOM), KiCad a même un bon plugin pour exporter une nomenclature interactive.

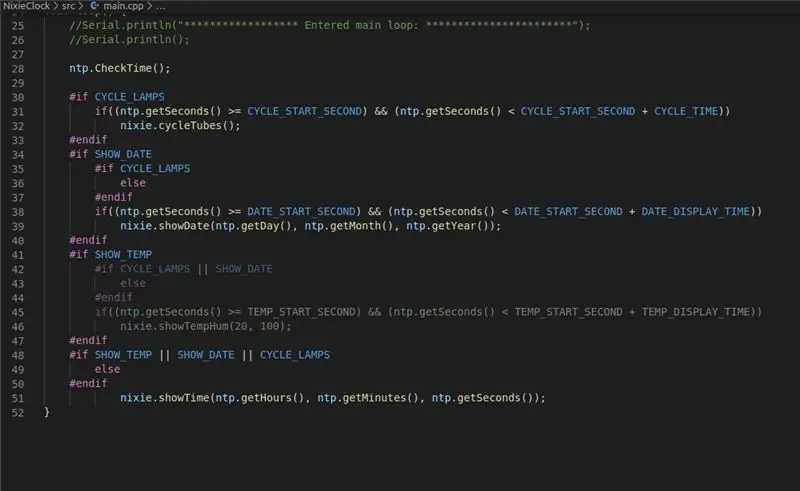

Étape 4: Programmation de l'ESP

J'ai fait la programmation dans le code VS et j'ai essayé de rendre le firmware assez flexible. Pour le moment, cela fonctionne, mais il y a beaucoup de place pour l'amélioration et plus de fonctionnalités.

Le code complet est disponible sur github:

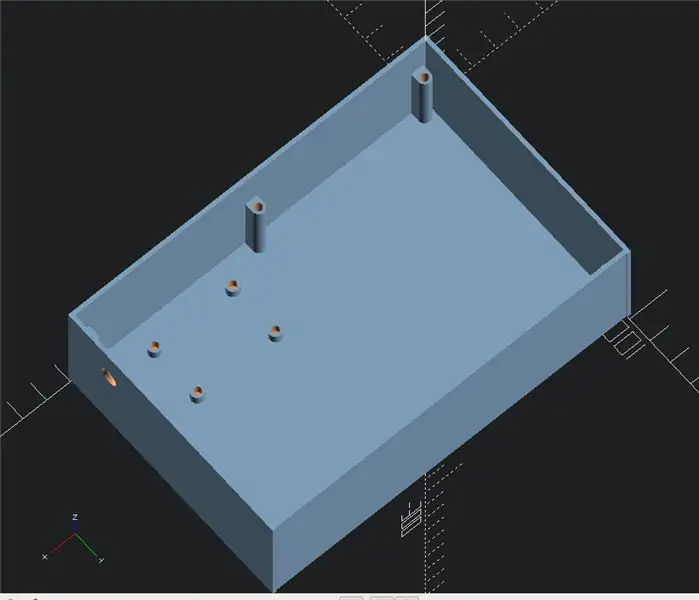

Étape 5: faire un boîtier

Au départ, j'ai conçu une simple boîte à imprimer en 3D en tant que boîtier, mais j'espère créer un boîtier en bois beaucoup plus joli dans le futur.

Eh bien, généralement les solutions temporaires deviennent permanentes…

Étape 6: Débogage

Donc. La carte est prête, le firmware est téléchargé et il est temps de brancher le microcontrôleur et de le mettre au mur !

Sauf que deux des tubes ne se sont pas allumés. Après quelques explorations et une inspection plus approfondie de la carte, j'ai découvert que certains des plots des registres à décalage flottaient simplement même s'ils étaient connectés au plan de masse. Il s'avère que j'étais précipité et que j'ai téléchargé les fichiers sans faire un dernier DRC (Design Rules Check) après des changements de dernière seconde (Cu fill), de sorte que certaines zones étaient en fait remplies mais n'étaient connectées à rien. J'ai aussi oublié de fixer la trace d'alimentation HT lors du déplacement des trous de fixation…

Eh bien, comme il ne s'agissait que de quelques corrections mineures, j'ai attrapé du fil de bodge et connecté les éléments flottants.

C'est toujours une bonne idée de prendre note des bogues matériels et de les corriger dans la conception du PCB, ne serait-ce que pour référence future.

Deuxième prix du PCB Design Challenge

Conseillé:

Radio Internet Roberts RM33 Raspberry Pi (Encore une autre…) : 8 étapes (avec photos)

Roberts RM33 Raspberry Pi Internet Radio (Yet Another…) : Oui, c'est une autre version de la radio Internet Raspberry Pi et pas la première non plus. Je ne sais pas pourquoi cette version est toujours aussi populaire, mais je l'apprécie toujours et je ne peux pas non plus dire que celle-ci sera la dernière. J'aime beaucoup le look du Robert

Encore une autre station météo intelligente, mais : 6 étapes (avec photos)

Encore une autre station météo intelligente, mais… : OK, je sais qu'il y a tellement de telles stations météo disponibles partout, mais prenez quelques minutes pour voir la différence… 2 écrans e-paper à faible consommation… mais 10 différents écrans ! Accéléromètre basé sur ESP32 et capteurs de température / humidité Wifi upd

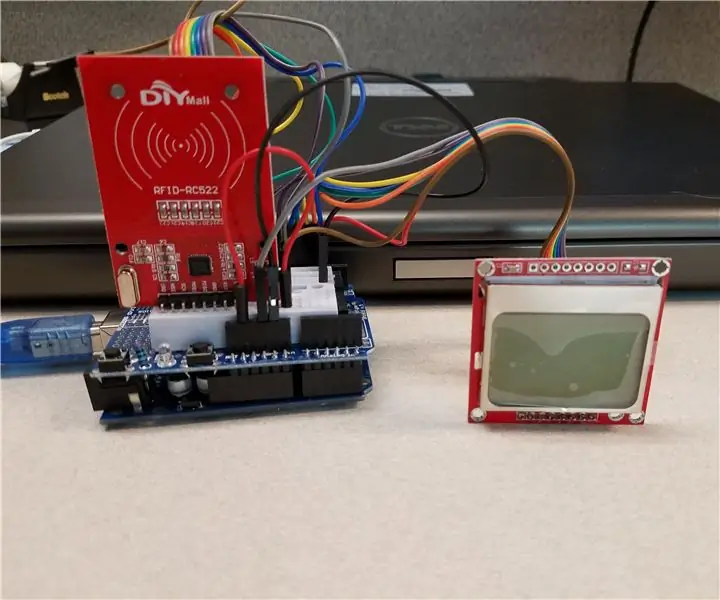

Encore une autre instruction sur l'utilisation du DIYMall RFID-RC522 et du Nokia LCD5110 avec un Arduino : 8 étapes (avec photos)

Encore un autre instructable sur l'utilisation du DIYMall RFID-RC522 et du Nokia LCD5110 avec un Arduino : Pourquoi ai-je ressenti le besoin de créer un autre Instructable pour le DIYMall RFID-RC522 et le Nokia LCD5110 ? Eh bien, pour vous dire la vérité, je travaillais sur une preuve de concept l'année dernière en utilisant ces deux appareils et en quelque sorte "mal placé"

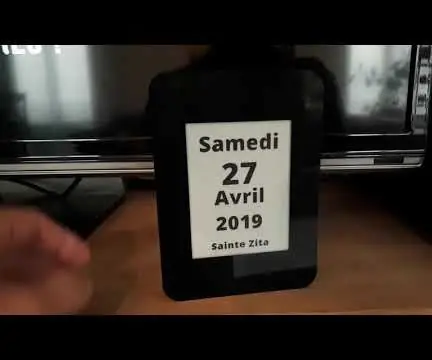

Encore une autre horloge : 4 étapes

Encore une autre horloge: Comme on peut le voir dans mes téléchargements précédents, j'ai obtenu des cartes d'affichage à 7 segments à partir d'un ancien équipement de pesage. Mon effort précédent a utilisé un Arduino avec un module d'horloge en temps réel. Cet Instructable utilise un ESP8266 D1 Mini connecté à un serveur NTP !T

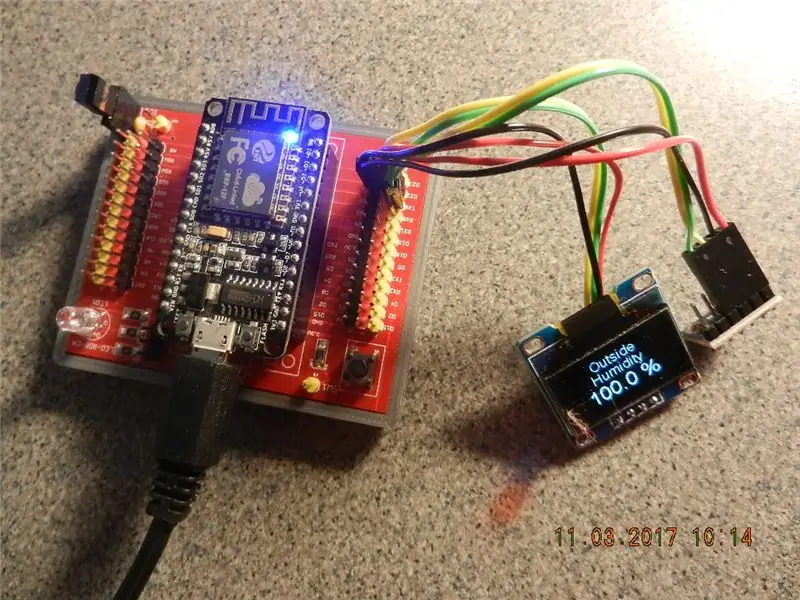

Encore une autre station météo (Y.A.W.S.) : 18 étapes (avec photos)

Encore une autre station météo (Y.A.W.S.) : Ce projet est mon point de vue sur la station météo toujours populaire. Le mien est basé sur un ESP8266, un a.96" Écran OLED et réseau de capteurs environnementaux BME280. Les stations météorologiques semblent être un projet très populaire. Le mien se différencie des autres