Table des matières:

- Étape 1: Composants et outils

- Étape 2: Alimentation et régulateur de tension

- Étape 3: Section de contrôle

- Étape 4: Section d'alimentation

- Étape 5: Conception de PCB: Organisation schématique et des composants

- Étape 6: Conception de circuits imprimés: bords et trous de montage

- Étape 7: Conception de circuits imprimés: routage supérieur

- Étape 8: Conception de circuits imprimés: routage inférieur

- Étape 9: Fichiers Gerber et commande des PCB

- Étape 10: Assemblage du PCB

- Étape 11: Logiciel

- Étape 12: Conclusion

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Il y a quelques mois, j'ai acquis un assistant personnel, plus précisément un Echo Dot équipé d'Alexa. Je l'ai choisi parce que j'ai découvert que d'une manière simple peut ajouter des plugins pour contrôler l'appareil comme des lumières, des ventilateurs, etc. Dans les magasins en ligne, j'ai vu un grand nombre d'appareils remplissant cette fonction, et c'est à ce moment-là que j'ai pensé…. pourquoi ne pas créer le vôtre ?

Avec cette idée en tête, j'ai commencé à concevoir une carte avec connexion Wi-Fi et 4 relais de sortie. Ci-dessous, je décrirai la conception étape par étape à partir du diagramme schématique, de la conception du PCB, de la programmation et des tests aboutissant à un fonctionnement réussi.

CARACTÉRISTIQUES

- Connexion réseau Wi-Fi

- Tension d'entrée 100 / 240VAC

- 4 relais de sortie (Maximum 10A)

- Voyant d'alimentation

- 4 LED's indicateur de puissance du relais

- En-tête de programmation

- Bouton de réinitialisation

Étape 1: Composants et outils

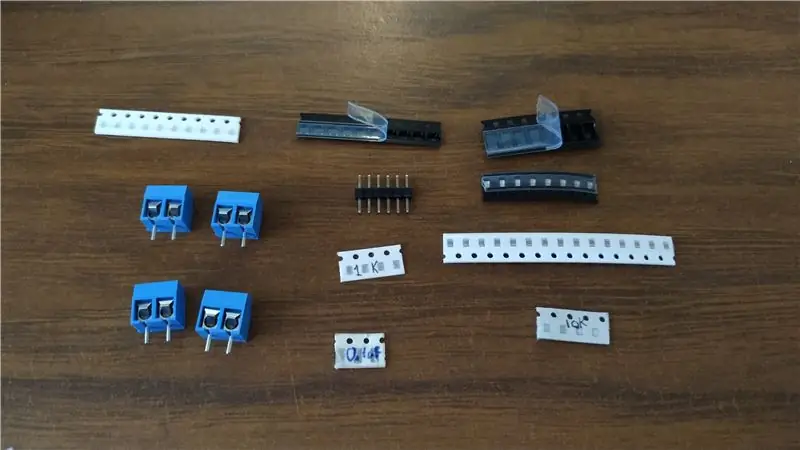

Composants

- 3 Résistances 0805 de 1k ohm

- 5 Résistances 0805 de 220 ohms

- 2 Résistances 0805 de 10k ohms

- 1 Résistance 0805 de 4.7k ohms

- 2 Condensateurs 0805 de 0.1uf

- 2 condensateurs 0805 de 10uf

- 4 Diodes ES1B ou similaire du boîtier SMA 100v 1A

- 1 Régulateur de tension AMS1117-3.3

- 4 LED vertes 0805

- 1 DEL rouge 0805

- 4 transistors NPN MMBT2222A ou boîtier SOT23 similaire

- 1 module Wi-Fi ESP 12-E

- 1 alimentation HLK-PM01

- 1 Interrupteur tactile SMD

- 1 en-tête de broche de 6 positions

- 5 Bornier de 2 positions pas de 5.08mm

- 4 Relais de 5VDC

Outils

- Station de soudure ou cautine de 25-30 Watts

- Soudure au plomb

- Flux

- Pince à épiler

- Mèche à dessouder

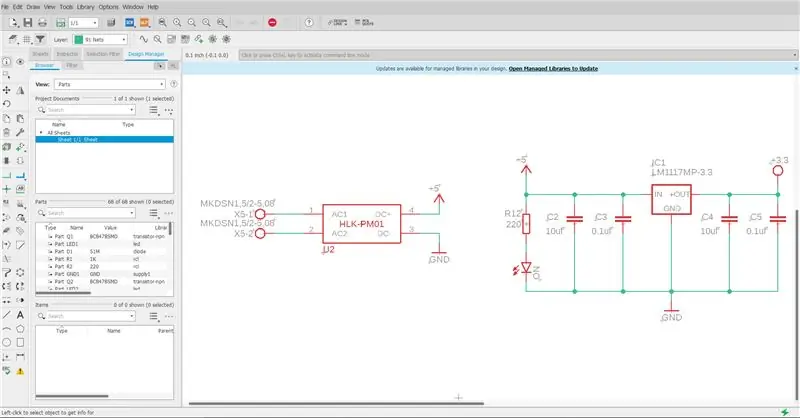

Étape 2: Alimentation et régulateur de tension

Pour le fonctionnement du circuit 2 tensions sont nécessaires, une de 3,3 VDC pour la section de commande, et une autre de 5 VDC pour la section de puissance, l'idée étant que la carte dispose de tout le nécessaire pour le fonctionnement, utilisez une source commutée qui alimente directement 5v et est alimenté par la tension de ligne est essentiel, cela nous évite d'avoir besoin d'un adaptateur d'alimentation externe et nous n'avons besoin d'ajouter qu'un régulateur linéaire 3,3v (LDO).

Avec ce qui précède à l'esprit, en tant que source, j'ai sélectionné le Hi-Link HLK-PM01 qui a une tension d'entrée de 100-240VAC à 0,1A et une sortie de 5VDC à 0,6A, suivi de cela, j'ai placé l'AMS1117-3.3 largement utilisé régulateur déjà très répandu et donc facilement disponible.

En consultant la fiche technique de l'AMS1117, vous trouverez les valeurs des condensateurs d'entrée et de sortie, ce sont 0,1 uf et 10 uf pour l'entrée et une autre section égale pour la sortie. Enfin, j'ai placé une LED indicateur de puissance avec sa résistance limite respective, qui se calcule facilement en appliquant la loi d'ohm:

R = 5V-Vled / Iled

R = 5 - 2 / 0,015 = 200

Le courant de 15mA dans la led est fait pour qu'elle ne brille pas si fort et allonge sa durée de vie.

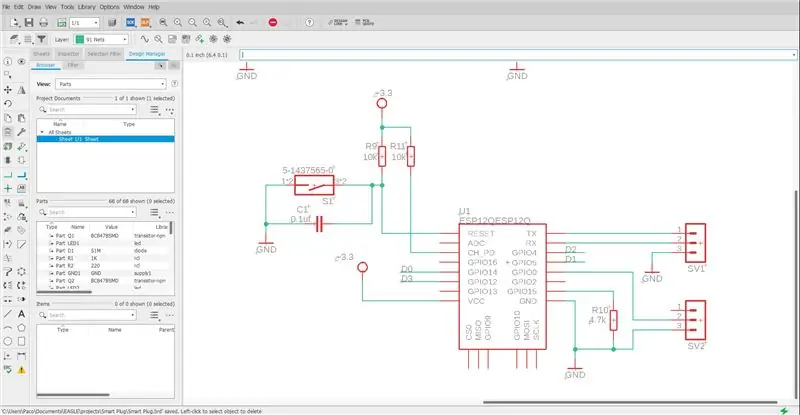

Étape 3: Section de contrôle

Pour cette section, j'ai sélectionné un module Wi-Fi ESP-12-E car il est petit, bon marché et très simple à utiliser avec l'IDE Arduino. Étant donné que le module a tout le nécessaire pour son fonctionnement, le matériel externe nécessaire au fonctionnement de l'ESP est minime.

Il faut garder à l'esprit qu'il n'est pas recommandé d'utiliser certains GPIO du module et que d'autres ont des fonctions spécifiques. Ensuite, je montrerai un tableau sur les broches et les fonctions qu'elles remplissent:

GPIO---------Entrée----------------Sortie-------- ---Remarques

GPIO16------pas d'interruption------pas de support PWM ou I2C---Élevé au démarrage utilisé pour se réveiller d'un sommeil profond

GPIO5--------OK------OK----------------souvent utilisé comme SCL (I2C)

GPIO4--------OK------OK----------------souvent utilisé comme SDA (I2C)

GPIO0 ------- tiré vers le haut ---------- OK --------------- Mode bas en FLASH, le démarrage échoue s'il est tiré bas

GPIO2 ------- tiré vers le haut ---------- OK --------------- le démarrage échoue si tiré bas

GPIO14-----OK-------------------OK---------------SPI (SCLK)

GPIO12-----OK-------------------OK---------------SPI (MISO)

GPIO13-----OK-------------------OK---------------SPI (MOSI)

GPIO15-----tiré sur GND----OK---------------SPI (CS) Le démarrage échoue si tiré haut

GPIO3--------OK-----Broche RX----------Haut au démarrage

GPIO1 ------- Broche TX --------------- OK --------------- Haut au démarrage, le démarrage échoue si tiré bas

ADC0 --------- Entrée analogique ----- X

Les informations ci-dessus ont été trouvées sur le lien suivant:

Sur la base des données ci-dessus, j'ai choisi les broches 5, 4, 12 et 14 comme sorties numériques qui activeront chacun des relais, ce sont les plus stables et les plus sûres pour l'activation.

Enfin, j'ai ajouté ce qui est nécessaire pour la programmation, un bouton de réinitialisation sur cette broche, une résistance connectée à l'alimentation sur la broche d'activation, une résistance à la terre sur le GPIO15, un en-tête qui sert à connecter un FTDI aux broches TX, RX et terre le GPIO0 pour mettre le module en mode Flash.

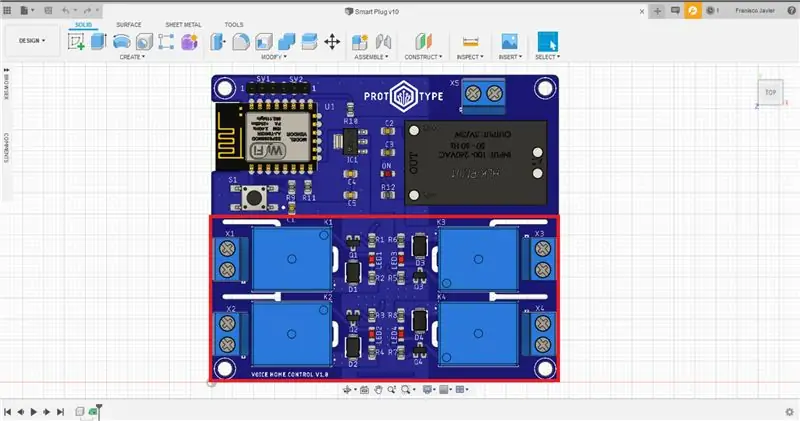

Étape 4: Section d'alimentation

Cette section s'occupera d'utiliser la sortie 3.3VDCs sur les ports GPIO pour activer un relais. Les relais ont besoin de plus de puissance que celle fournie par une broche ESP, donc un transistor est nécessaire pour l'activer, dans ce cas nous utilisons le MMBT2222A.

Il faut prendre en compte le courant qui va traverser le collecteur (Ic), avec cette donnée on peut calculer la résistance qui sera placée à la base du transistor. Dans ce cas, l'Ic va être la somme du courant qui traverse la bobine du relais et du courant de la LED qui indique l'allumage:

Ic = Irelay + Iled

Ic = 75mA + 15mA = 90mA

Puisque nous avons le courant Ic, nous pouvons calculer la résistance de base du transistor (Rb) mais nous avons besoin d'une paire de données supplémentaire, le gain du transistor (hFE), qui dans le cas du MMBT2222A a une valeur de 40 (le gain est sans dimension, il n'a donc pas d'unités de mesure) et le potentiel de barrière (VL) qui dans les transistors au silicium a une valeur de 0,7v. Avec ce qui précède, nous pouvons procéder au calcul de Rb avec la formule suivante:

Rb = [(VGPIO - VL) (hFE)] / Ic

Rb = [(3,3 - 0,7) (40)] / 0,09 = 1155,55 ohms

Sur la base du calcul ci-dessus, j'ai choisi une résistance de 1kohm.

Enfin, une diode a été placée parallèlement à la bobine du relais avec la cathode face à Vcc. La diode ES1B empêche la FEM inverse (FEM, ou force électromotrice inverse est la tension qui se produit lorsque le courant à travers une bobine varie)

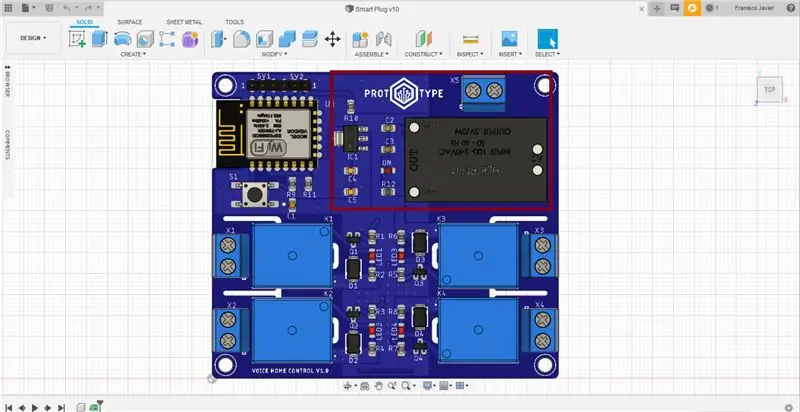

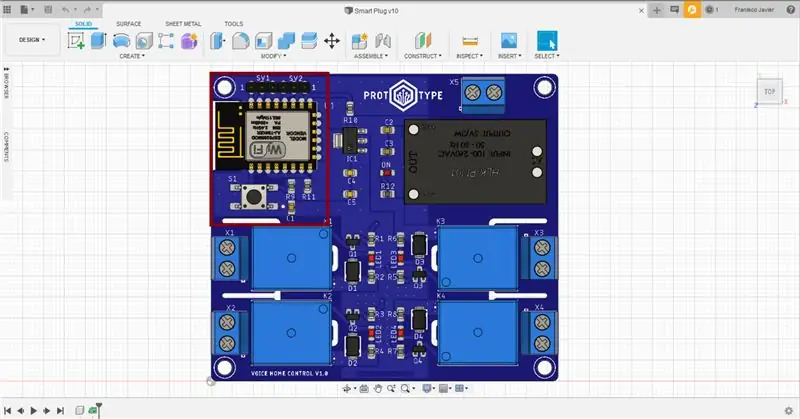

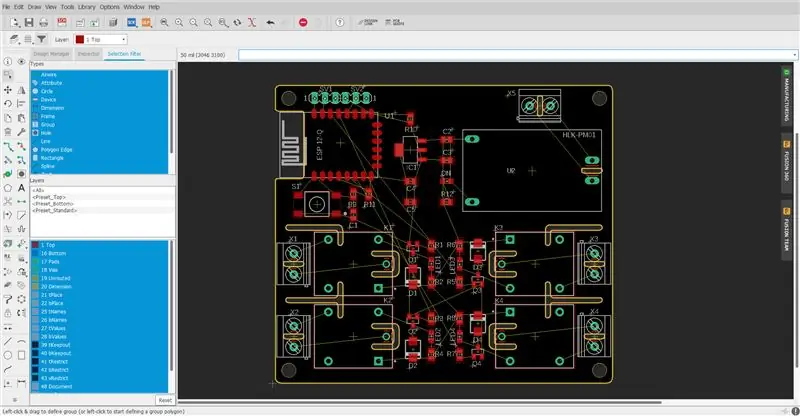

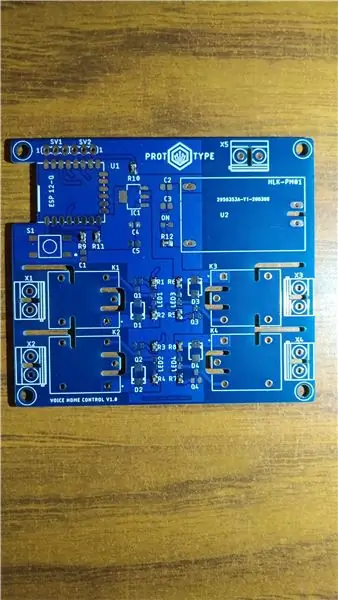

Étape 5: Conception de PCB: Organisation schématique et des composants

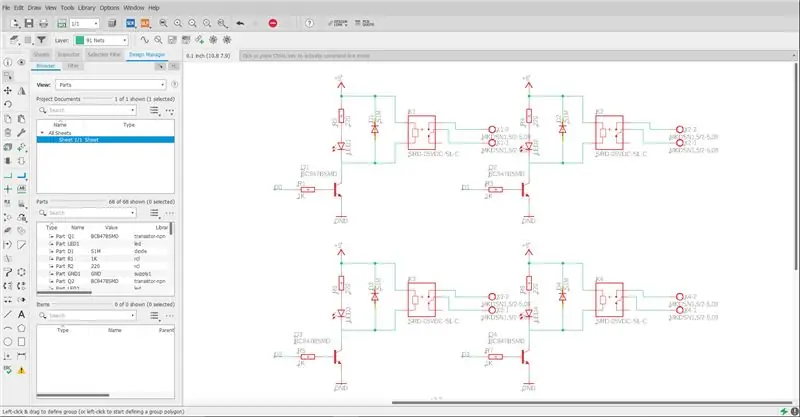

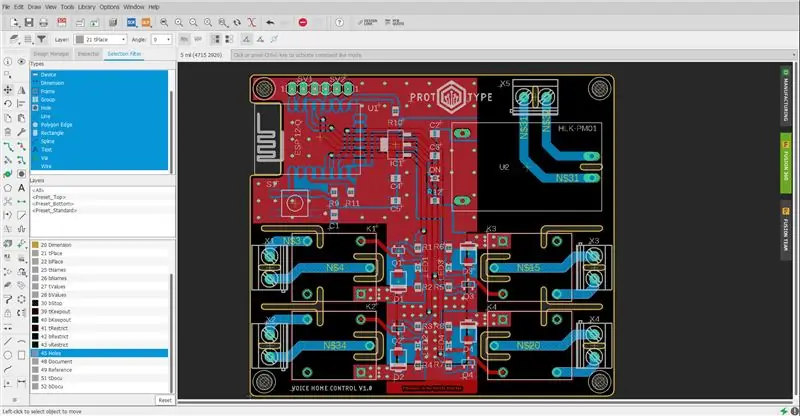

Pour l'élaboration du schéma et de la carte j'ai utilisé le logiciel Eagle.

Il commence par faire le schéma du PCB, il faut capturer chaque partie du circuit précédemment expliquée, il commence par placer le symbole de chaque composant qui l'intègre, puis les connexions entre chaque composant sont faites, il faut faire attention à ne pas connecter à tort, cette erreur sera reflétée dans la conception du circuit provoquant un dysfonctionnement. Enfin, les valeurs de chaque composant seront indiquées en fonction de ce qui a été calculé dans les étapes précédentes.

Maintenant, nous pouvons continuer avec la conception de la carte, la première chose que nous devons faire est d'organiser les composants de manière à ce qu'ils occupent le moins de place possible, cela diminuera le coût de fabrication. Personnellement, j'aime organiser les composants de manière à ce qu'un design symétrique soit apprécié, cette pratique m'aide lors du routage, le rend plus facile et plus élégant.

Il est important de suivre une grille lors de l'adaptation des composants et de l'itinéraire, dans mon cas j'ai utilisé une grille de 25mil, par règle IPC, les composants doivent avoir une séparation entre eux, généralement cette séparation est également de 25mil.

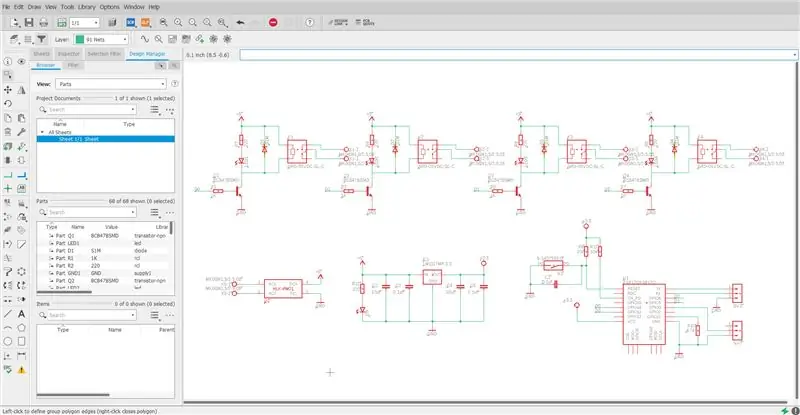

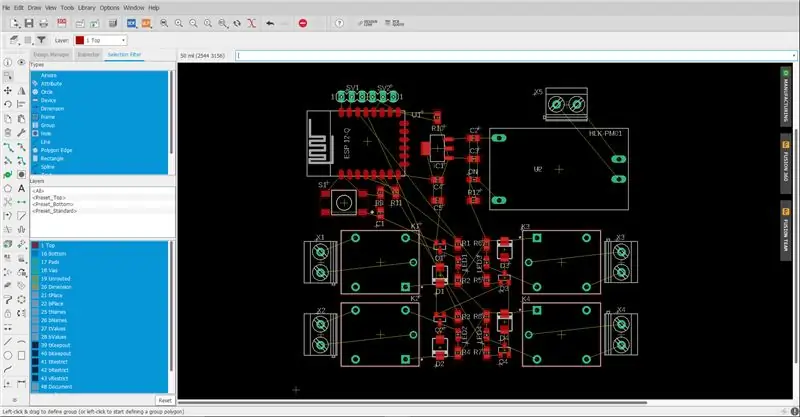

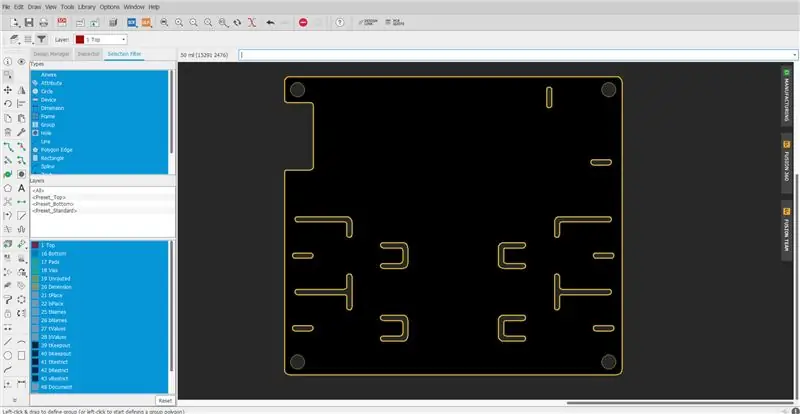

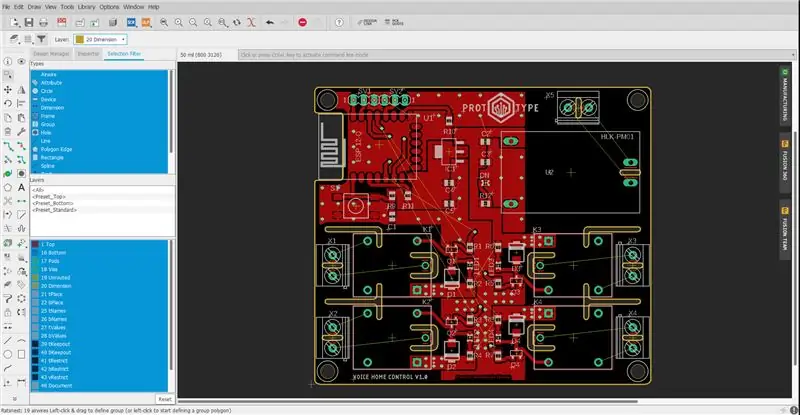

Étape 6: Conception de circuits imprimés: bords et trous de montage

Une fois tous les composants en place, nous pouvons délimiter le PCB, en utilisant la couche "20 Dimension", le périmètre de la carte est dessiné, en veillant à ce que tous les composants soient à l'intérieur.

Comme considérations particulières, il convient de mentionner que le module Wi-Fi a une antenne intégrée dans le PCB, pour éviter d'atténuer la réception du signal, j'ai fait une coupe juste en dessous de la zone dans laquelle se trouve l'antenne.

D'autre part, nous allons travailler avec du courant alternatif, cela a une fréquence de 50 à 60Hz selon le pays dans lequel vous vous trouvez, cette fréquence peut générer du bruit dans les signaux numériques, il est donc bon d'isoler les sections qui gèrent courant alternatif issu de la partie numérique, cela se fait en réalisant des découpes dans la carte à proximité des zones par lesquelles va circuler le courant alternatif. Ce qui précède permet également d'éviter tout court-circuit sur le PCB.

Enfin, des trous de montage sont placés aux 4 coins du PCB afin que si vous souhaitez le placer dans une armoire, le placement soit facile et rapide.

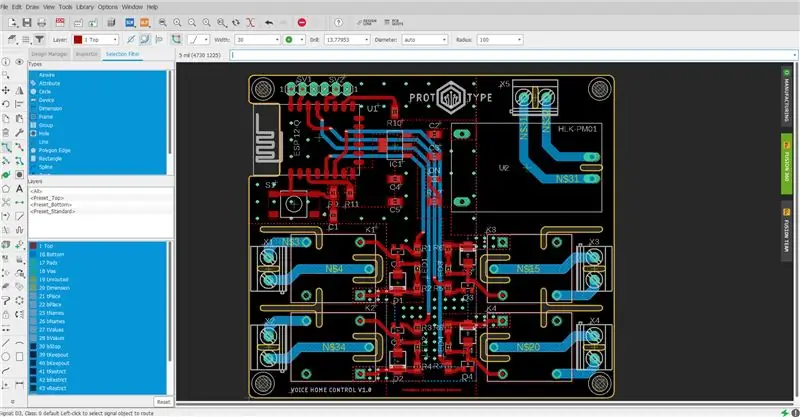

Étape 7: Conception de circuits imprimés: routage supérieur

Nous commençons la partie amusante, le routage, qui consiste à faire les connexions entre les composants en suivant certaines considérations telles que la largeur de la voie et les angles de braquage. Généralement, je fais d'abord les connexions qui ne sont pas l'alimentation et la terre, puisque cette dernière je fais avec des plans.

Les plans de masse et d'alimentation parallèles sont extrêmement utiles pour atténuer le bruit au niveau de la source d'alimentation en raison de son impédance capacitive et doivent être répartis sur la zone la plus large possible de la carte. Ils nous aident également à réduire les rayonnements électromagnétiques (EMI).

Pour les pistes il faut faire attention à ne pas générer de virages avec des angles de 90°, ni trop larges ni trop fins. En ligne vous pouvez trouver des outils qui nous aident à calculer la largeur des pistes en tenant compte de la température, du courant qui va circuler et de la densité de cuivre sur le PCB: https://www.4pcb.com/trace-width-calculator. html

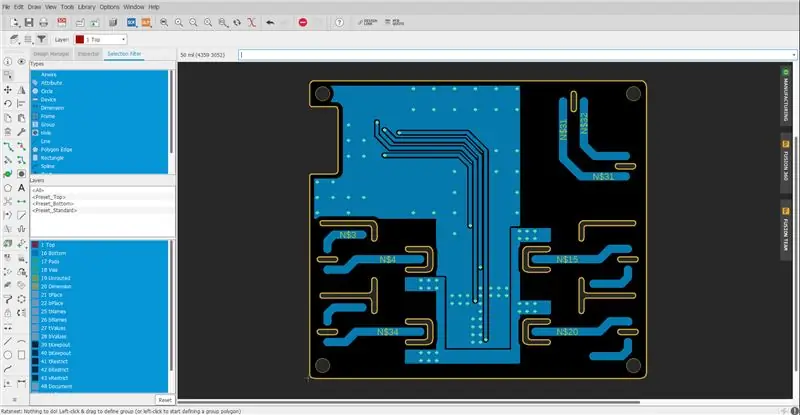

Étape 8: Conception de circuits imprimés: routage inférieur

Sur la face inférieure nous effectuons les connexions manquantes et dans l'espace excédentaire nous mettons des plans de masse et de puissance, nous pouvons remarquer que plusieurs vias ont été placés qui relient les plans de masse des deux faces, cette pratique est d'éviter les boucles de masse.

Les boucles de masse sont 2 points qui devraient théoriquement avoir le même potentiel mais ils ne le sont pas vraiment à cause de la résistance du matériau conducteur.

Les pistes des contacts de relais aux bornes ont également été exposées, afin d'être renforcées avec de la soudure et de supporter une charge de courant plus élevée sans surchauffe ni brûlure.

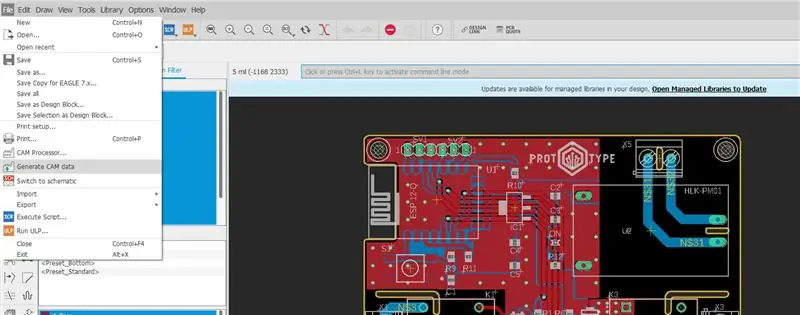

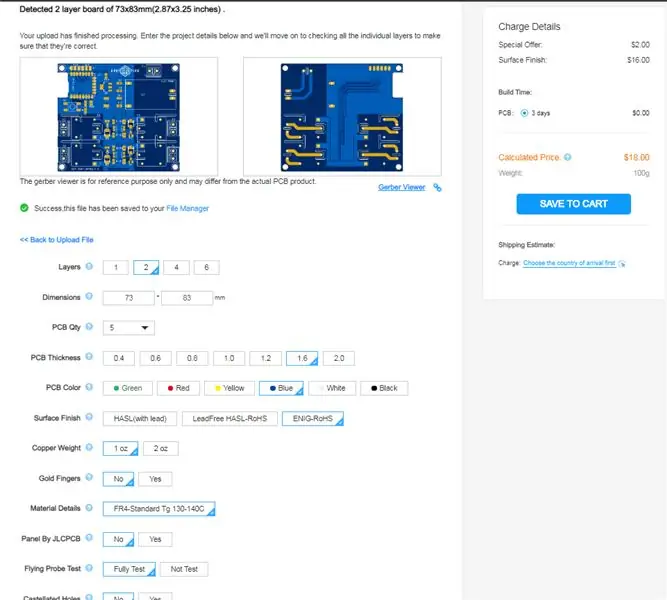

Étape 9: Fichiers Gerber et commande des PCB

Les fichiers Gerber sont utilisés par l'industrie des circuits imprimés pour fabriquer des PCB, ils contiennent toutes les informations nécessaires à leur fabrication, telles que les couches de cuivre, le masque de soudure, la sérigraphie, etc.

L'exportation des fichiers Gerber depuis Eagle est très simple grâce à l'option "Générer les données CAM", le processeur CAM génère un fichier.zip qui contient 10 fichiers correspondant aux couches PCB suivantes:

- Cuivre inférieur

- Sérigraphie inférieure

- Pâte à souder inférieure

- Masque de soudure inférieur

- Couche de broyage

- Haut Cuivre

- Top Sérigraphie

- Pâte à souder supérieure

- Top Soldermask

- Fichier d'exploration

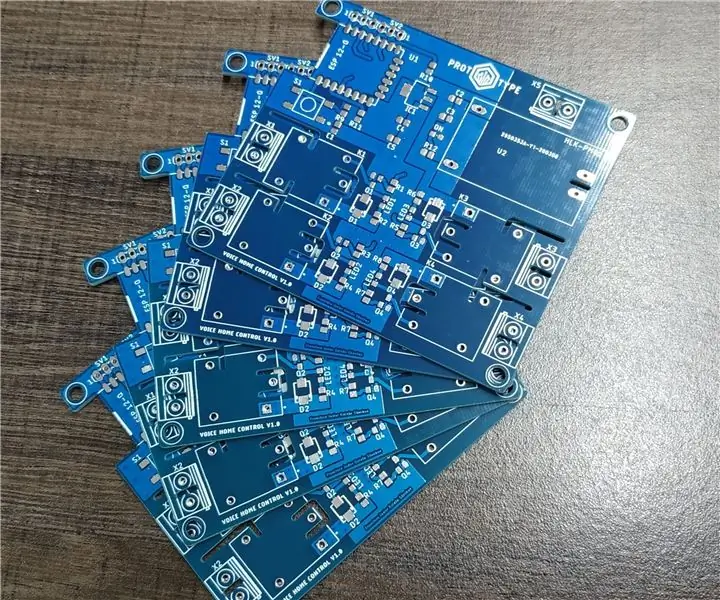

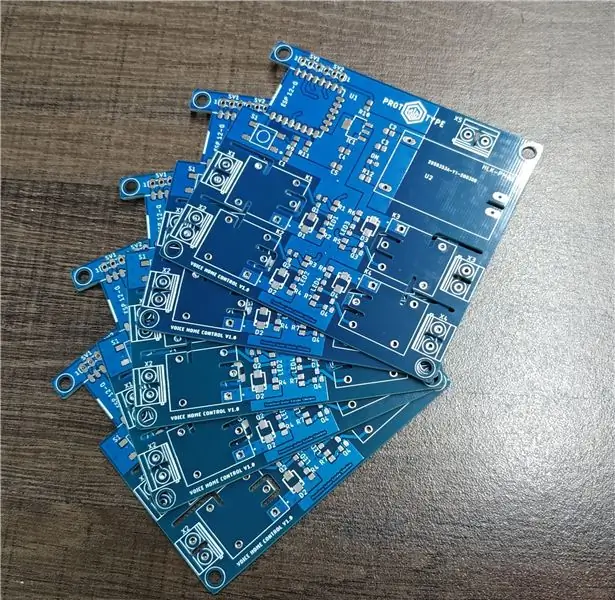

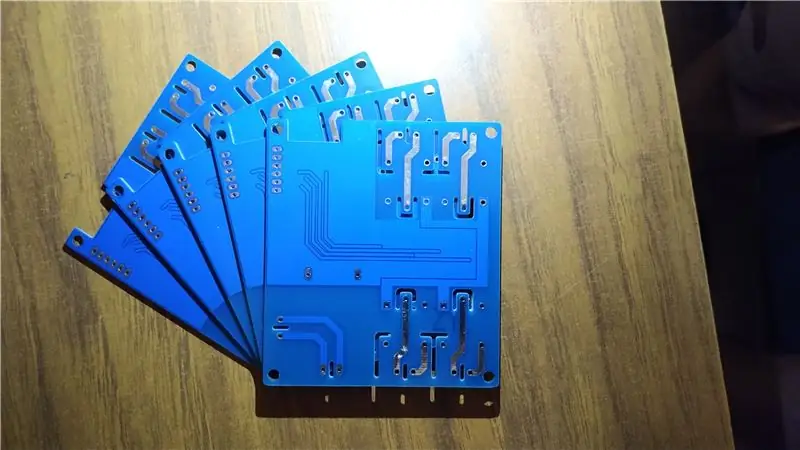

Il est maintenant temps de transformer nos fichiers Gerber en un véritable PCB. Téléchargez mes fichiers Gerber dans JLCPCB pour fabriquer mon PCB. Leur service est assez rapide. J'ai reçu mon PCB au Mexique en 10 jours.

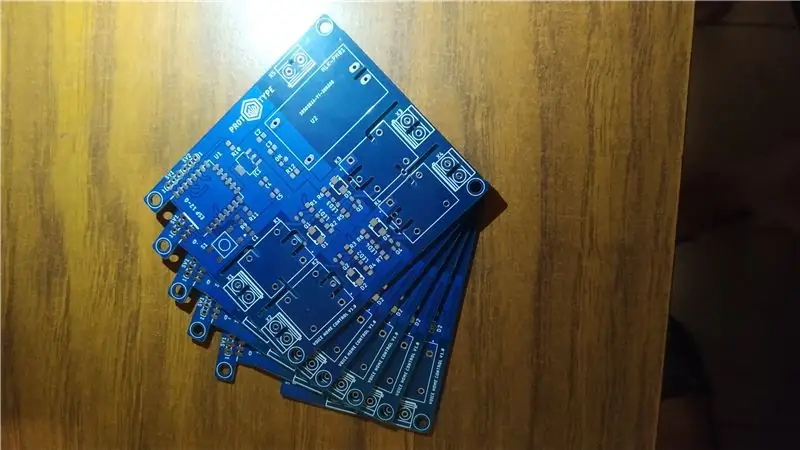

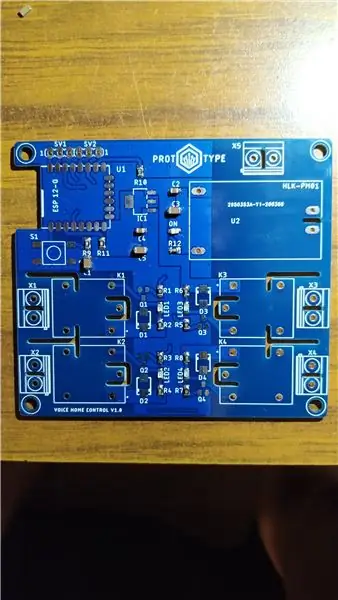

Étape 10: Assemblage du PCB

Maintenant que nous avons les PCB, nous sommes prêts pour l'assemblage de la carte, pour cela nous aurons besoin de la station de soudure, de la soudure, du flux, des pincettes et du maillage à dessouder.

On va commencer par souder toutes les résistances à leurs places respectives, on place une petite quantité de soudure sur l'un des deux plots, on soude la borne de la résistance et on procède à la soudure de la borne restante, on va répéter cela dans chacun des résistances.

De la même manière, nous continuerons avec les condensateurs et les LED, nous devons être prudents avec ces derniers car ils ont une petite marque verte qui indique la cathode.

Nous allons procéder à la soudure des diodes, des transistors, du régulateur de tension et du bouton poussoir. Il respecte les marques de polarité des diodes qu'il montre sur la sérigraphie, soyez également prudent lors de la soudure des transistors, les chauffer trop peut les endommager.

Maintenant, nous allons placer le module Wi-Fi, nous allons d'abord souder une broche en veillant à ce qu'elle soit parfaitement alignée, pour y parvenir, nous souderons toutes les broches restantes.

Il ne reste plus qu'à souder tous les composants Through-Hole, ils sont les plus simples pour être de plus grande taille, assurez-vous juste de faire une soudure propre qui a un aspect brillant.

Comme étape supplémentaire, nous renforcerons les pistes exposées des relais avec de l'étain, comme je l'ai mentionné précédemment, cela aidera la piste à supporter plus de courant sans brûler.

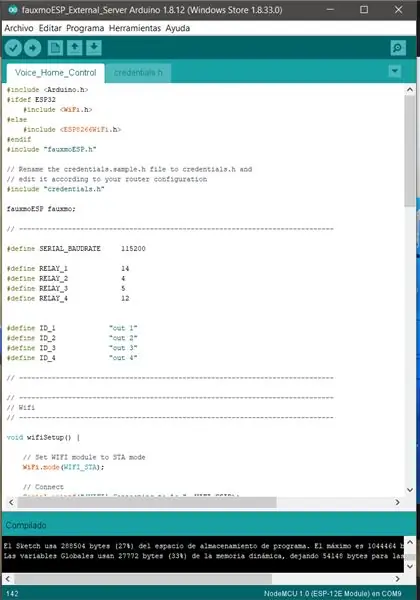

Étape 11: Logiciel

Pour la programmation, j'ai installé la bibliothèque Arduino fauxmoesp, avec cette bibliothèque, vous pouvez émuler les lumières Phillips Hue, bien que vous puissiez également contrôler le niveau de luminosité, cette carte ne fonctionnera que comme interrupteur marche / arrêt.

Je vous laisse le lien pour que vous puissiez télécharger et installer la bibliothèque:

Utilisez un exemple de code de cette bibliothèque et apportez les modifications nécessaires au fonctionnement de l'appareil, je vous laisse le code Arduino à télécharger et à tester.

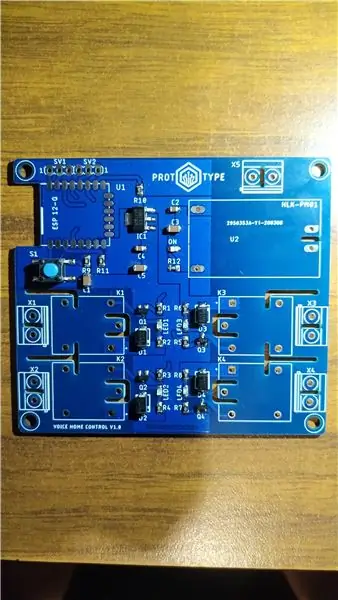

Étape 12: Conclusion

Une fois l'appareil assemblé et programmé, nous allons procéder au test de sa fonctionnalité, il suffit de placer un câble d'alimentation dans le bornier supérieur et de le connecter à une prise qui fournit 100-240VAC, la LED rouge (ON) s'allume, cherchera le réseau d'internet et se connectera.

nous entrons dans notre application Alexa et vous demandons de rechercher de nouveaux appareils, ce processus prendra environ 45 secondes. Si tout est correct, vous devriez voir 4 nouveaux appareils, un pour chaque relais sur la carte.

Maintenant, il ne reste plus qu'à dire à Alexa d'allumer et d'éteindre les appareils, ce test est montré dans la vidéo.

Prêt!!! Maintenant, vous pouvez allumer et éteindre avec votre assistant personnel l'appareil que vous voulez.

Conseillé:

USE STONE HMI Créer un système de contrôle à domicile : 9 étapes

UTILISER STONE HMI Créer un système de contrôle domestique : Introduction au projet Le didacticiel suivant vous montre comment utiliser le module d'affichage tactile STONE STVC050WT-01 pour créer un système de contrôle d'appareils ménagers simple. STONE STVC050WT - 01 le module d'affichage tactile de support est de 5 pouces, résolution 480 * 272 sur

Vocal GOBO - Sound Damper Shield - Vocal Booth - Vocal Box - Reflexion Filter - Vocalshield: 11 Steps

Vocal GOBO - Sound Dampener Shield - Vocal Booth - Vocal Box - Reflexion Filter - Vocalshield : J'ai commencé à enregistrer plus de voix dans mon home studio et je voulais obtenir un meilleur son et après quelques recherches, j'ai découvert ce qu'est un "GOBO" était. J'avais vu ces amortisseurs sonores mais je n'avais pas vraiment réalisé ce qu'ils faisaient. Maintenant oui. J'ai trouvé un y

Simulateur de présence à domicile et dispositif de contrôle de sécurité : 6 étapes (avec photos)

Simulateur de présence à domicile et dispositif de contrôle de sécurité : Ce projet nous permet de simuler la présence et de détecter les mouvements dans notre maison. Nous pouvons configurer un réseau de dispositifs installés dans différentes pièces de notre maison, tous contrôlés par un dispositif principal. Ce projet combine ces fonctionnalités sur un seul d

Contrôle de la température à domicile avec PID et Labview : 4 étapes

Contrôle de la température à la maison avec PID et Labview : PID merupakan suatu sistem pengontrolan yang biasa digunakan pada dunia indusri yang telah bukti keandalannya disini kita akan mengimplementasikan kontrolloer PID pada pengatur suhu ruangan menggunakan labview

Contrôle vocal - Arduino + Ethernet Shield (module) Wiznet : 5 étapes

Contrôle vocal - Arduino + Ethernet Shield (module) Wiznet : Bienvenue ! Dans ce tutoriel, je vais vous montrer comment contrôler Arduino avec votre voix directement depuis votre navigateur dans votre langue nationale. Cette technologie vous permet d'utiliser chaque langue du monde avec la région. Par exemple, ce tutoriel utilisera localizat