Table des matières:

- Fournitures

- Étape 1: Impression 3D

- Étape 2: Dessouder l'affichage à 7 segments

- Étape 3: Préparer le PCB du prototype

- Étape 4: Souder les LED et les en-têtes de broche

- Étape 5: Câblage des LED

- Étape 6: Fixez le sac à dos I2C

- Étape 7: Terminer l'affichage à 4 chiffres

- Étape 8: Écran phosphorescent

- Étape 9: Monter les composants dans le boîtier

- Étape 10: Connecter les modules

- Étape 11: Télécharger le code

- Étape 12: Horloge terminée

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

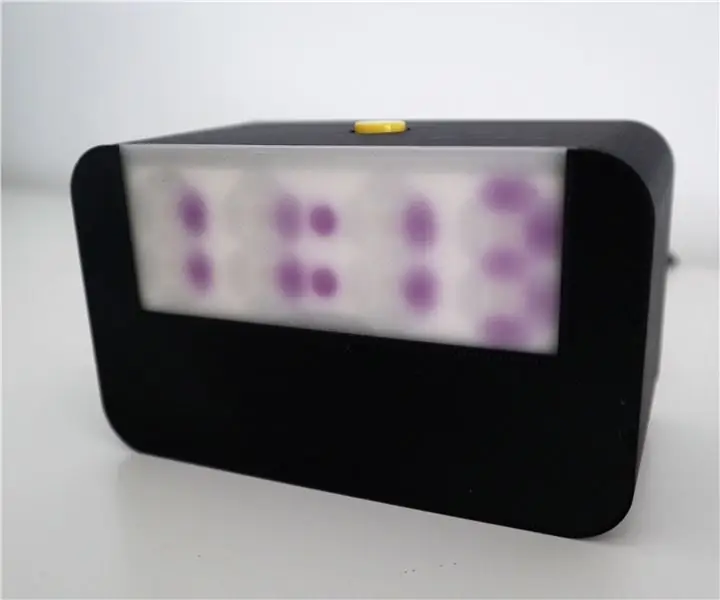

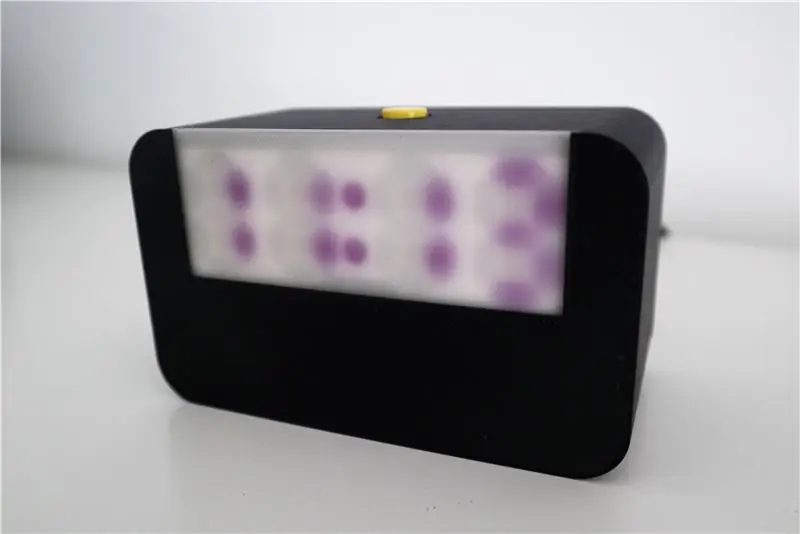

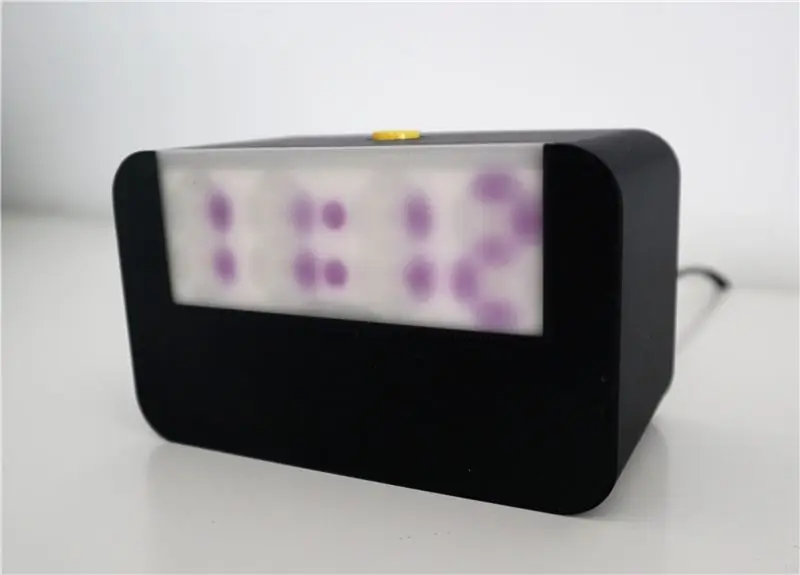

Cette horloge utilise un affichage personnalisé à 4 chiffres et 7 segments fabriqué à partir de LED UV. Devant l'écran est placé un écran composé soit d'un matériau phosphorescent ("glow-in-the-dark") soit d'un matériau photochromique. Un bouton-poussoir sur le dessus allume l'écran UV qui éclaire ensuite l'écran pendant quelques secondes pour qu'il commence à briller ou change de couleur qui s'estompe ensuite lentement.

Ce projet a été inspiré par l'impressionnante horloge Glow-In-The-Dark de Tucker Shannon. Lorsque j'ai reconstruit son projet, je lui ai donné une petite tournure en remplaçant l'écran phosphorescent par un écran imprimé en 3D à partir d'un filament photochromique qui change de couleur lorsqu'il est exposé à la lumière UV. En attendant, j'ai vu que d'autres personnes avaient la même idée (voir par exemple ici). Bien que le mécanisme de traçage mécanique de l'horloge soit certainement génial, il présente l'inconvénient que les chiffres sont un peu tordus, alors j'ai pensé à une autre façon de rendre les chiffres plus propres. Au début, j'ai essayé de remplacer le rétroéclairage d'un écran LCD par des LED UV, puis de mettre un écran photochromique / phosphorescent sur le dessus. Cependant, il s'est avéré que l'intensité transmise à travers l'écran LCD était très faible. Après cela, j'ai décidé de construire un affichage à 7 segments à 4 chiffres utilisant des LED UV pour éclairer l'écran, ce qui a donné de bien meilleurs résultats.

Fournitures

Matériaux

- Module DS3231 RTC (ebay.de)

- Arduino Nano (ebay.de)

- Filament à changement de couleur UV (amazon.de)

- Autocollant Glow-in-the-Dark 96x39x1 mm (ebay.de)

- Feuille de plastique transparente 96x39x1 mm (amazon.de)

- Module élévateur DC DC MT3608 (ebay.de)

- 30 LED UV 5 mm (ebay.de)

- TM1637 Affichage à 4 chiffres et 7 segments (ebay.de)

- Bouton poussoir momentané 12x12 mm (ebay.de)

Outils

- Imprimante 3D

- pistolet à colle chaude

- fer à souder

- multimètre

Étape 1: Impression 3D

Les fichiers stl suivants doivent être imprimés en 3D. Les pièces du boîtier ont été imprimées à partir de PLA noir tandis que pour le fichier 4digits.stl j'ai utilisé du PLA blanc. L'écran a été imprimé à partir d'un filament à changement de couleur UV violet. Le gabarit de soudure peut être imprimé à partir de n'importe quel matériau.

Étape 2: Dessouder l'affichage à 7 segments

Je n'avais besoin que du sac à dos I2C de l'écran à 7 segments à 4 chiffres, la première étape a donc été de dessouder l'écran du module.

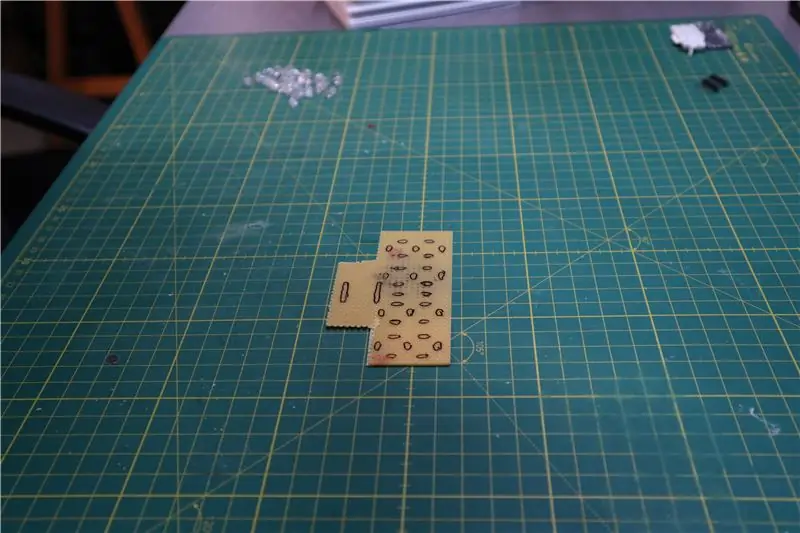

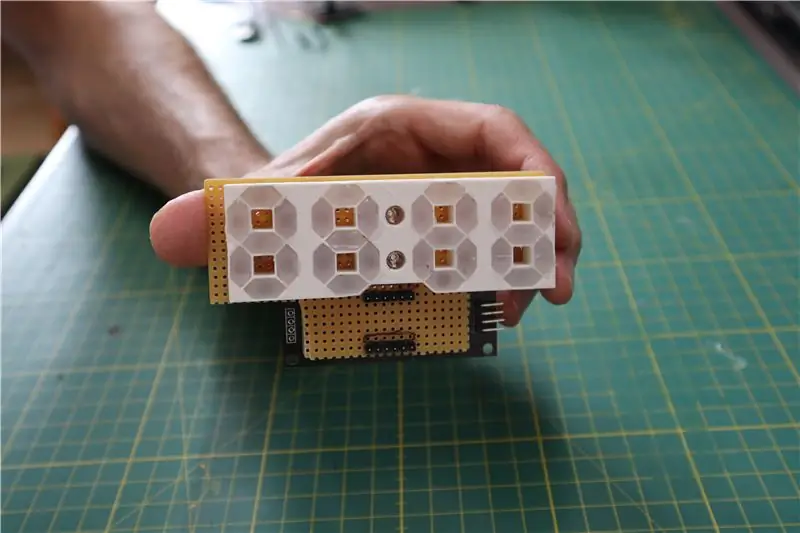

Étape 3: Préparer le PCB du prototype

Ensuite, j'ai découpé un morceau d'un prototype de PCB pour les LED UV et j'ai marqué les endroits où je voulais placer les LED en fonction du gabarit de soudure. Sur la partie inférieure, j'ai ensuite attaché des en-têtes à broches mâles pour la connexion au sac à dos I2C.

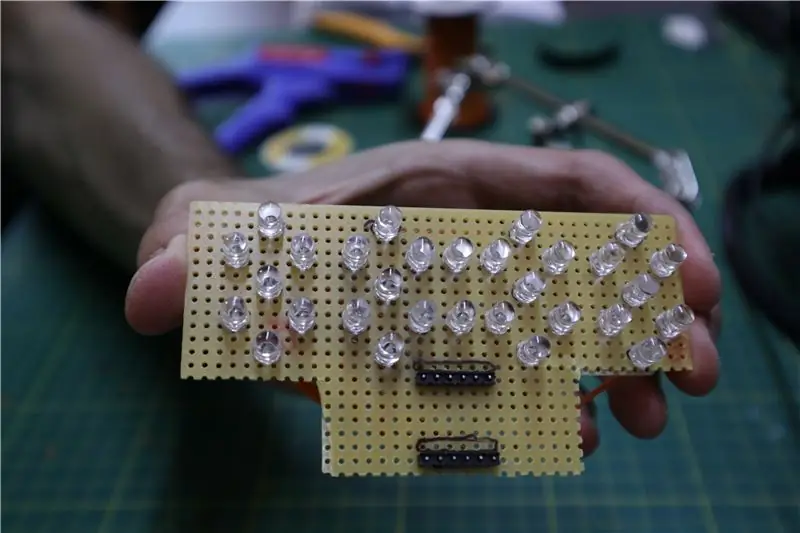

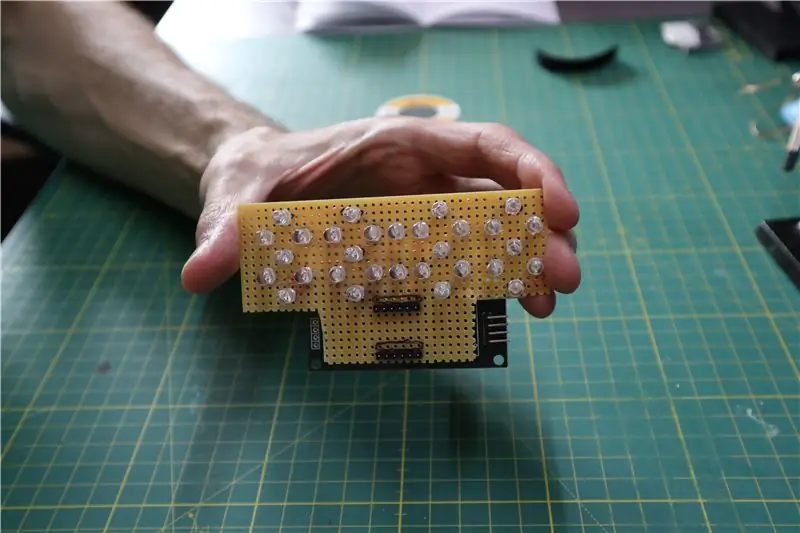

Étape 4: Souder les LED et les en-têtes de broche

J'ai ensuite soudé toutes les LED UV au prototype de PCB et j'ai également attaché les en-têtes de broches mâles. J'ai utilisé le gabarit de soudure pour l'alignement des LED UV.

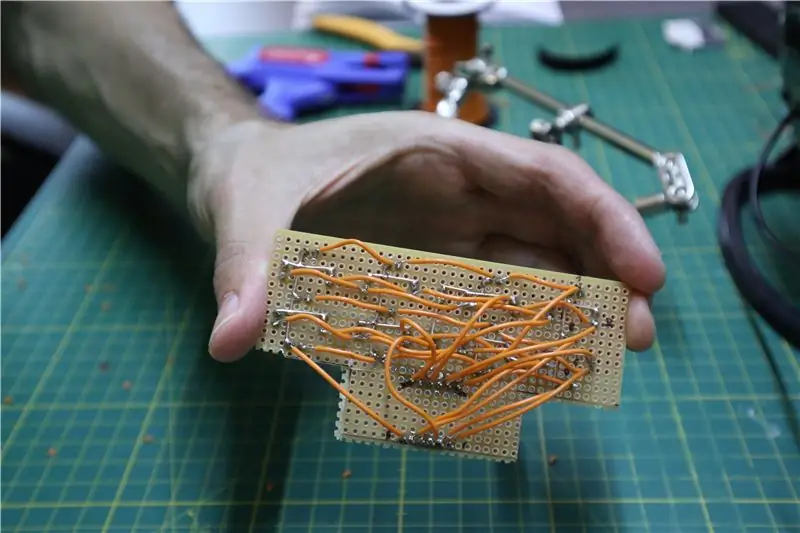

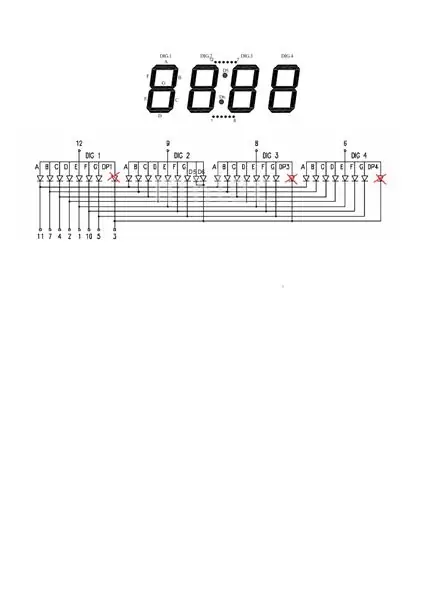

Étape 5: Câblage des LED

Ensuite, les LED ont été câblées selon le schéma ci-joint qui copie la disposition de l'affichage à 4 chiffres qui a été dessoudé du sac à dos I2C. Pour les connexions des segments individuels d'un seul chiffre, j'ai utilisé du fil de cuivre argenté tandis que les autres connexions étaient faites avec du fil isolé. L'ensemble a l'air assez brouillon au final.

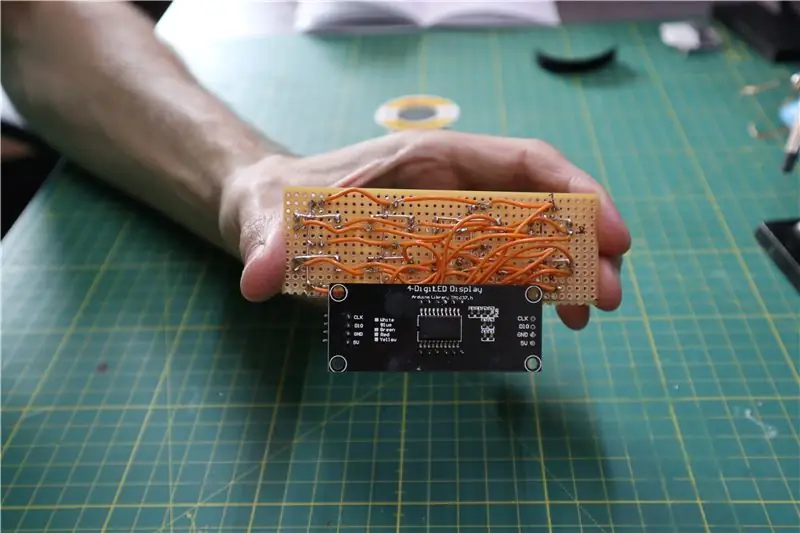

Étape 6: Fixez le sac à dos I2C

Ensuite, j'ai attaché le prototype de PCB au sac à dos I2C. Alors que j'ai soudé les deux parties directement ensemble, il aurait été plus sage d'utiliser des en-têtes femelles sur le sac à dos afin que les deux parties puissent être branchées et débranchées.

Pour les tests, je me suis connecté à un arduino nano et j'ai téléchargé l'exemple de test TM167 à partir de la bibliothèque TM1637.

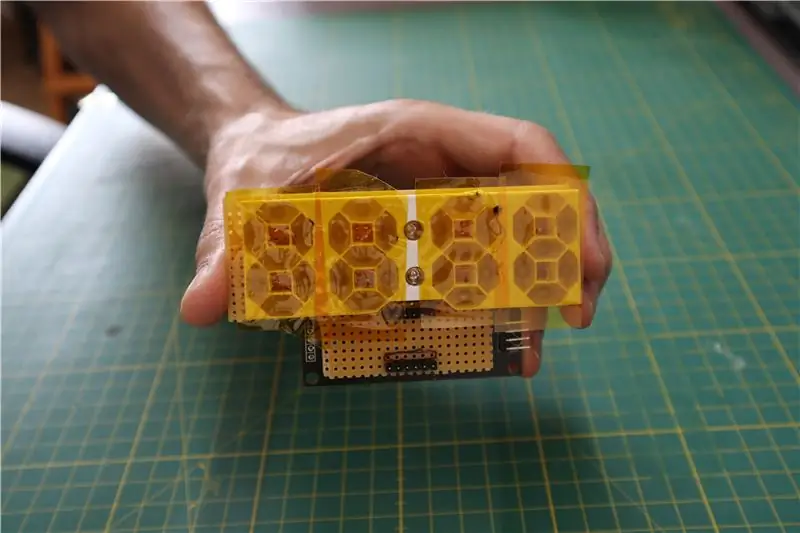

Étape 7: Terminer l'affichage à 4 chiffres

Ensuite, la partie 4digits.stl imprimée en 3D est fixée au-dessus des LED. Pour diffuser la lumière des LED, j'ai rempli les segments avec de la colle chaude et les ai scellés avec du ruban Kapton jusqu'à ce que la colle ait durci. Cela m'a laissé un bel affichage personnalisé à 4 chiffres et à 7 segments.

Étape 8: Écran phosphorescent

Au début, j'ai essayé d'imprimer également cet écran en 3D à partir de filament Glow-in-the-Dark. Cependant, il s'est avéré qu'il diffuse trop la lumière, de sorte que les chiffres semblent un peu délavés. Par conséquent, j'ai décidé d'utiliser un autocollant qui était attaché à un écran en plastique transparent. La plupart des plastiques sont encore suffisamment transparents pour la lumière d'environ 400 nm des LED.

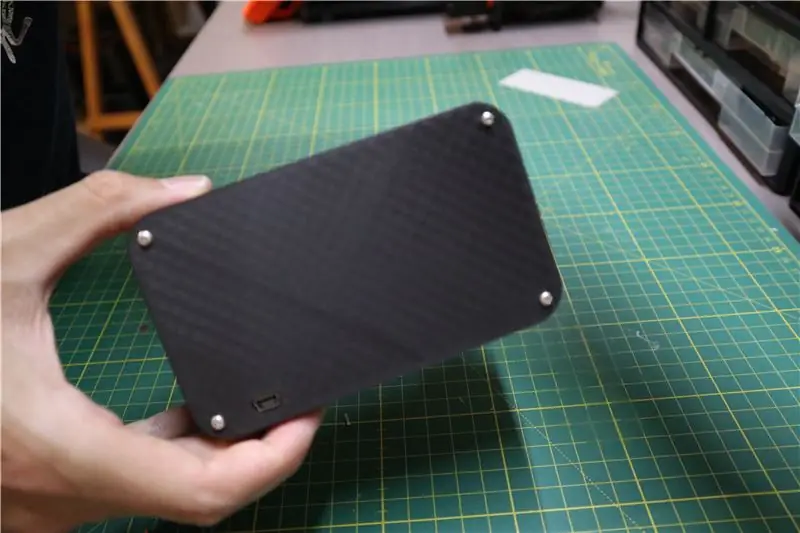

Étape 9: Monter les composants dans le boîtier

Enfin, les composants peuvent être montés dans le boîtier imprimé en 3D en utilisant à nouveau beaucoup de colle chaude.

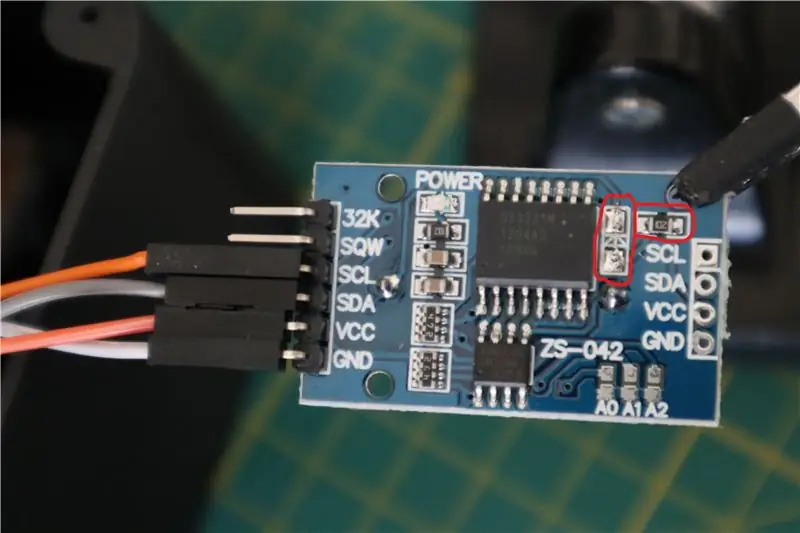

Avant d'utiliser le module DS3231, il est judicieux de désactiver le circuit de recharge de la batterie. Ce n'est qu'après avoir construit plusieurs horloges avec ce module que je suis tombé sur un fil expliquant que VCC est connecté à la pile bouton. Cela signifie que lorsque vous alimentez le module via la tension VCC, la batterie est constamment appliquée. Étant donné que le module est livré avec des piles CR2032 non rechargeables, ce n'est pas une bonne idée. Vous pouvez facilement désactiver le circuit de recharge en dessoudant la diode ou la résistance indiquée sur la photo ci-jointe.

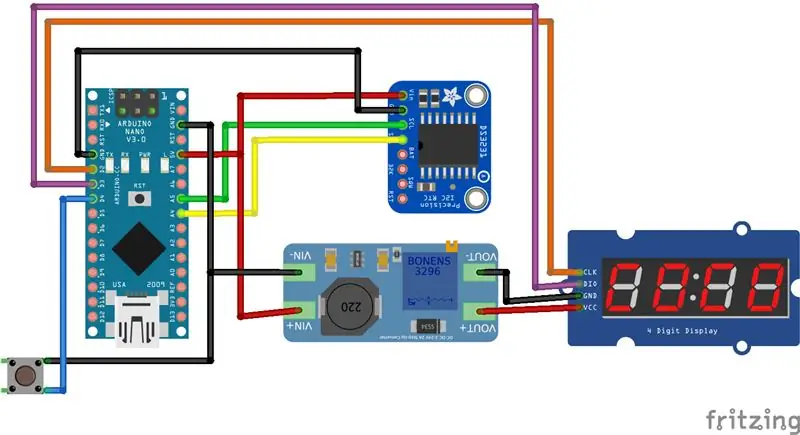

Étape 10: Connecter les modules

Ensuite, les composants ont été câblés à l'aide de câbles Dupont selon le schéma ci-joint. Le module élévateur a été utilisé pour augmenter la tension d'alimentation du sac à dos I2C à 7 V car je voulais rendre les LED UV aussi lumineuses que possible. La tension appliquée aux LED est VCC-2 V, c'est-à-dire 5 V, alors qu'elle est supérieure à la tension directe recommandée des LED (3 V), elles devraient pouvoir la supporter car elles ne seront pas allumées en permanence.

Étape 11: Télécharger le code

Au début, j'ai réglé l'heure actuelle dans le module RTC. Pour cela, je viens de télécharger l'exemple SetTime de la bibliothèque DS1307RTC. Ensuite, le code joint pour l'horloge peut être téléchargé. Lorsque vous appuyez sur le bouton, l'écran s'allume pendant 5 secondes et affiche l'heure actuelle.

Étape 12: Horloge terminée

Voici quelques autres photos de l'horloge finie. Pendant la journée, l'écran photochromique peut être utilisé tandis que pendant la nuit, il peut être échangé avec l'écran Glow-in-the-Dark.

Dans l'ensemble, je suis assez satisfait du résultat même si les chiffres sur les deux écrans pourraient encore être plus brillants. Une autre possibilité que je peux essayer est de mélanger de la poudre phosphorescente avec de l'époxy, puis de l'utiliser pour remplir les segments d'affichage au lieu de la colle chaude. De plus, ce serait bien d'utiliser un PCB professionnel avec des LED SMD au lieu des LED de 5 mm.

Conseillé:

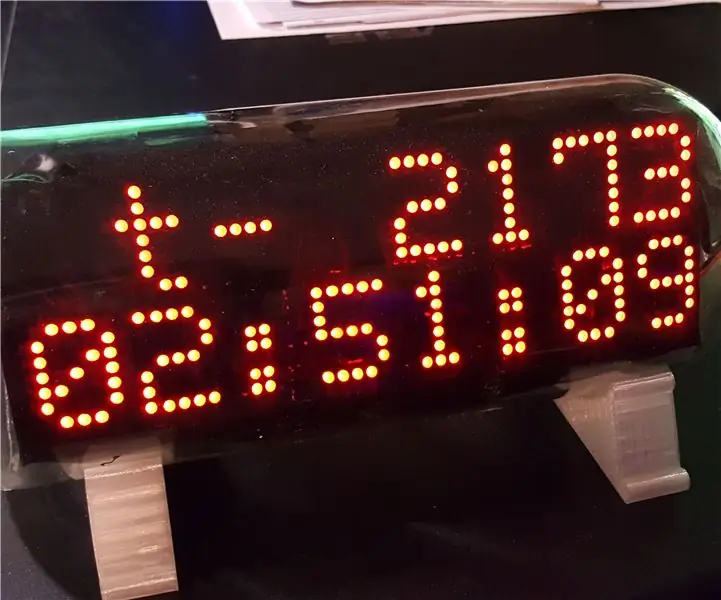

Horloge de retraite / Compte à rebours / Horloge Dn : 4 étapes (avec photos)

Retirement Clock / Count Up / Dn Clock: J'avais quelques-uns de ces écrans à matrice de points LED 8x8 dans le tiroir et je réfléchissais à ce que je devais en faire. Inspiré par d'autres instructables, j'ai eu l'idée de construire un affichage de compte à rebours/up pour compter jusqu'à une date/heure future et si l'heure cible p

ESP8266 Horloge réseau sans RTC - Nodemcu NTP Horloge Pas de RTC - PROJET HORLOGE INTERNET : 4 étapes

ESP8266 Horloge réseau sans RTC | Nodemcu NTP Horloge Pas de RTC | PROJET D'HORLOGE INTERNET: Dans le projet, un projet d'horloge sans RTC prendra du temps sur Internet en utilisant le wifi et l'affichera sur l'écran st7735

Horloge électronique C51 4 bits - Horloge en bois : 15 étapes (avec photos)

Horloge électronique C51 4 bits - Horloge en bois : J'ai eu du temps libre ce week-end, alors je suis allé de l'avant et j'ai assemblé cette horloge numérique électronique bricolage 4 bits de 2,40 AU $ que j'ai achetée sur AliExpress il y a quelque temps

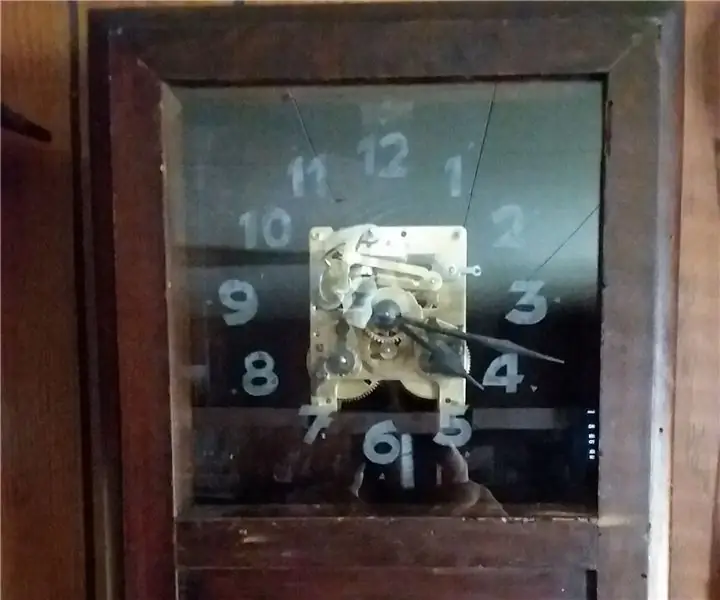

Créer une horloge à partir d'une horloge : 11 étapes (avec photos)

Création d'une horloge à partir d'une horloge : dans ce Instructable, je prends une horloge existante et crée ce que je ressens est une meilleure horloge. Nous allons passer de l'image de gauche à l'image de droite. Avant de commencer votre propre horloge, sachez que le remontage peut être difficile car le piv

Convertir l'horloge ordinaire de la maison en horloge autoluminescente : 8 étapes (avec photos)

Convertir l'horloge ordinaire de la maison en horloge auto-luminescente : D'abord, je remercie chaleureusement l'équipe d'Instructables pour que mes jours de récupération de santé soient plus réactifs. dans l'horloge auto-luminescente.>> Pour faire ça