Table des matières:

- Étape 1: Matériaux et outils

- Étape 2: Conception de blocs

- Étape 3: Effacer le couvercle du bloc

- Étape 4: Préparation du bloc principal

- Étape 5: fraisage CNC du bloc principal

- Étape 6: Usinage manuel du bloc principal

- Étape 7: Usinage des bras de montage

- Étape 8: Couper le joint

- Étape 9: Assemblage du bloc

- Étape 10: Test de fuite

- Étape 11: Montage du bloc

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Cela faisait un moment que je voulais créer un bloc de refroidissement par eau pour processeur, et après avoir regardé Linus de LinusTechTips en faire un dans sa série Scrapyard Wars, j'ai décidé qu'il était temps que je me lance dans le mien. Mon bloc a été inspiré par Linus', avec quelques-uns de mes propres réglages ici et là. J'ai décidé d'utiliser un dessus en polycarbonate transparent au lieu de la plaque de cuivre d'origine pour afficher le bloc et le liquide de refroidissement usinés sur mesure, ainsi qu'un système de montage amovible qui permettait une plus large gamme de tailles de douilles et de solutions de montage personnalisées. J'ai eu la chance d'avoir accès à un atelier d'usinage entièrement équipé pour ce projet, il y a donc quelques machines que j'ai utilisées qui peuvent ne pas être très courantes dans un atelier à domicile. Cependant, avec un peu de créativité et de patience, les mêmes résultats peuvent être obtenus avec de simples outils à main. La seule machine spécialisée qui serait requise pour ce projet est une fraiseuse CNC.

Étape 1: Matériaux et outils

Matériaux:

- Barre plate en aluminium - 2" x 4" x 1/8" d'épaisseur

- Barre plate en aluminium - 2,125" x 2,125" x 1/2" d'épaisseur

- Feuille de polycarbonate transparent - 2,125" x 2,125" x 1/4" d'épaisseur

- 10-24 UNC x 3/8" vis à tête creuse Qté. 4

- Vis à tête fraisée 6-32 UNC x 3/8" Qté 4

- 8-32 UNC x 1 1/2" vis à tête cylindrique Qté. 4

- 8-32 UNC écrous hexagonaux Qté. 4

- Feuille de mousse artisanale

- Raccords de refroidissement par eau préférés - J'ai utilisé des raccords à compression d'Amazon

Remarque: toutes les dimensions de stock sont des tailles brutes. Reportez-vous aux dessins de l'étape suivante pour les dimensions finales.

Notez également le choix du matériau pour votre bloc principal. Assurez-vous de l'adapter au reste de votre boucle d'eau pour éviter la corrosion. (Merci, forgeron)

Outils:

- Fraiseuse CNC

- Moulin manuel

- Scie à ruban

- Perceuse ou perceuse à colonne

- Forets - 0,103", 0,150", 0,2", 0,457"

- Foret de repérage ou foret central

- 2 fraises en bout de flûte - 1/8", 1/2" (Merci, imakeembetter)

- Moulin de face

- Fraiser

- Déposer

- Couteau tout usage

- Règle

- Tapis de coupe

- Taraud fileté G1/4-19

- 10-24 UNC Robinet

- Robinet 6-32 UNC

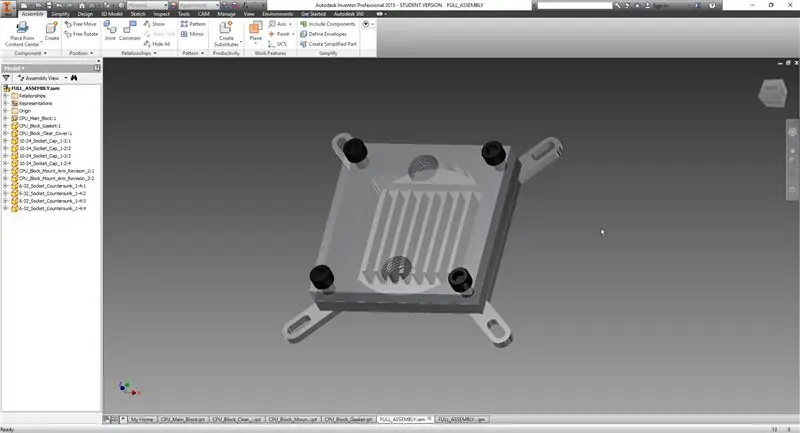

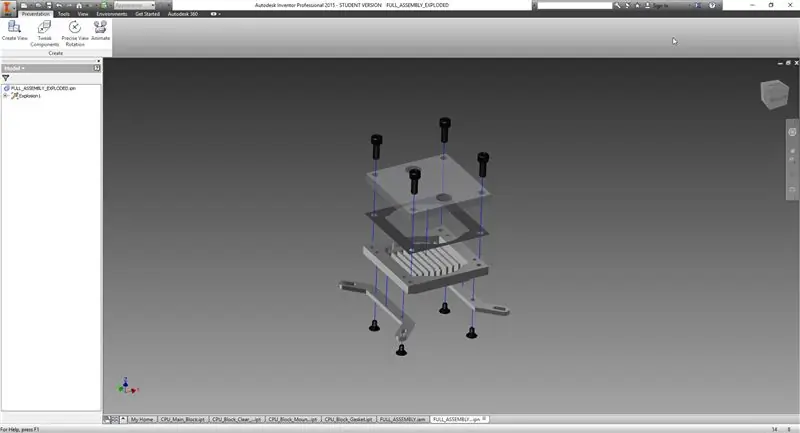

Étape 2: Conception de blocs

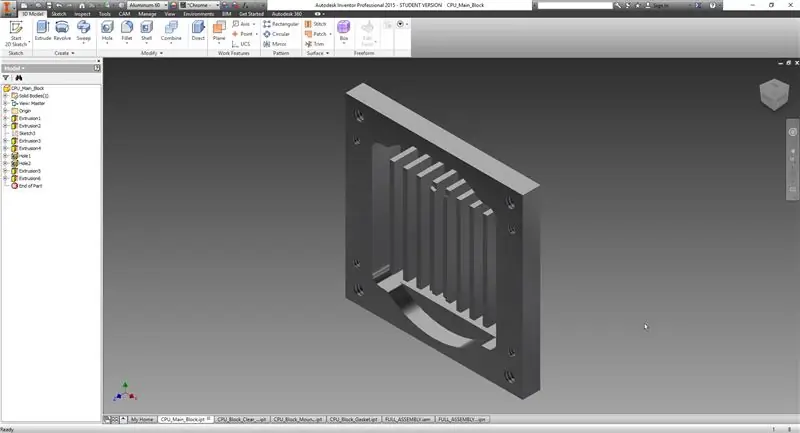

J'ai utilisé Autodesk Inventor pour créer un modèle 3D du bloc afin de m'aider à déterminer les dimensions finales du bloc et à générer le g-code pour la CNC.

La conception globale du bloc a un couvercle en polycarbonate transparent qui est monté sur une base en aluminium et scellé avec un joint. La base en aluminium a une poche usinée contenant des ailettes dans le haut où l'eau s'écoule, ainsi qu'un contour autour du fond. Huit trous taraudés sont utilisés pour fixer la plaque supérieure en polycarbonate ainsi que les bras de montage. Les raccords de refroidissement par eau sont vissés directement dans le couvercle supérieur en polycarbonate.

Les bras de montage sont amovibles pour permettre la fixation de bras de remplacement pour s'adapter à différentes tailles de douilles, ou un système de montage personnalisé pour d'autres utilisations.

Lors de la conception du bloc, je devais également garder à l'esprit l'espace libre pour les composants de la carte mère, ainsi que les limites de mon outillage. Pour obtenir le bon dégagement, j'ai conçu le bloc pour avoir un contour de 3/8" x 1/4" de profondeur fraisé autour du périmètre inférieur du bloc. Pour l'outillage, j'ai décidé d'utiliser une fraise en bout de 1/8" pour obtenir autant d'ailettes que possible à l'intérieur du bloc tout en maintenant une profondeur raisonnable pour la poche. Je couvrirai cela plus en détail plus tard.

Étape 3: Effacer le couvercle du bloc

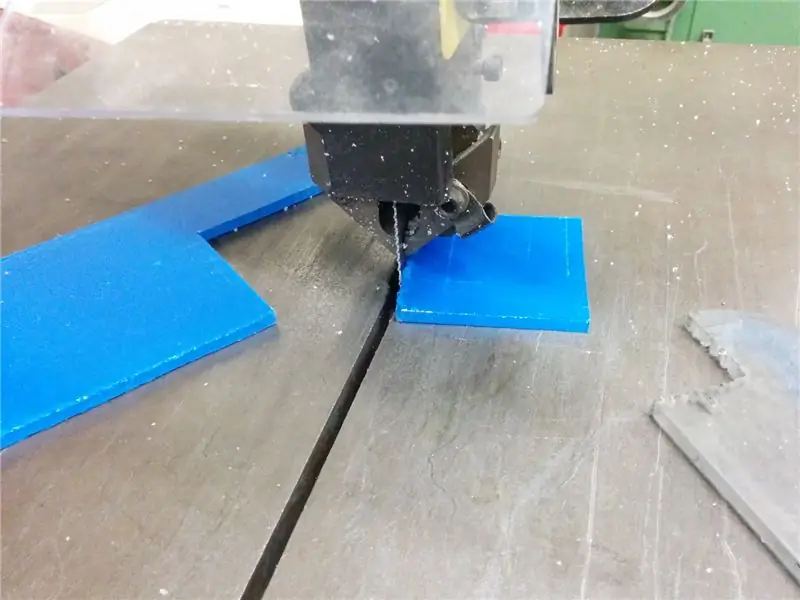

J'ai décidé de commencer par fabriquer le couvercle en polycarbonate transparent pour le waterblock. Le stock a été coupé à la taille de coupe brute sur la scie à ruban, puis serré dans le moulin pour être équarri et usiné à la taille finale de 2 "x 2". Une fois le bloc usiné à sa taille finale, j'ai percé les trous de dégagement dans les coins (0,2 "), puis percé et taraudé les trous de montage des raccords de refroidissement par eau (G1/4-19, taille de foret de taraudage 0,457"). J'ai utilisé un centre chargé dans le mandrin pour aligner mon taraud et garder mes fils perpendiculaires à la pièce (dernière image).

Étape 4: Préparation du bloc principal

Une fois le couvercle en polycarbonate terminé, je suis passé au bloc principal. J'ai d'abord réduit le bloc à sa taille finale de 2 "x 2" avec le broyeur, puis j'ai effectué un léger nettoyage sur la surface du bloc pour éliminer toutes les imperfections de surface. Veillez à ne pas enlever trop de matière pendant la passe de nettoyage afin de ne pas affecter le programme CNC par la suite. Si le bloc est trop fin, la fraise percera le fond et ruinera la pièce.

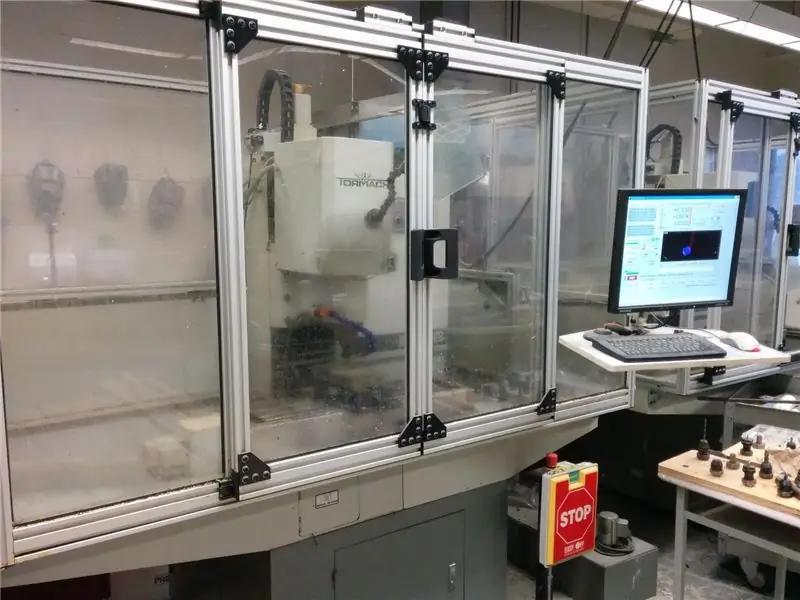

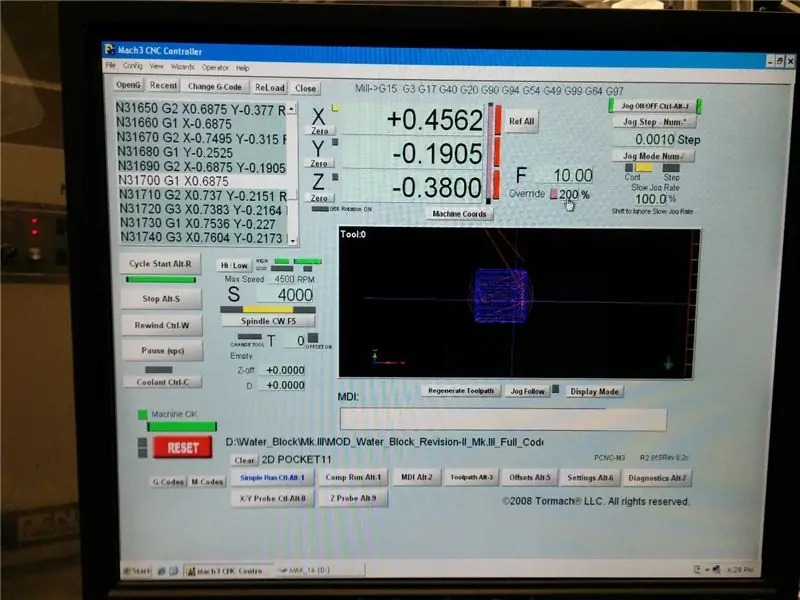

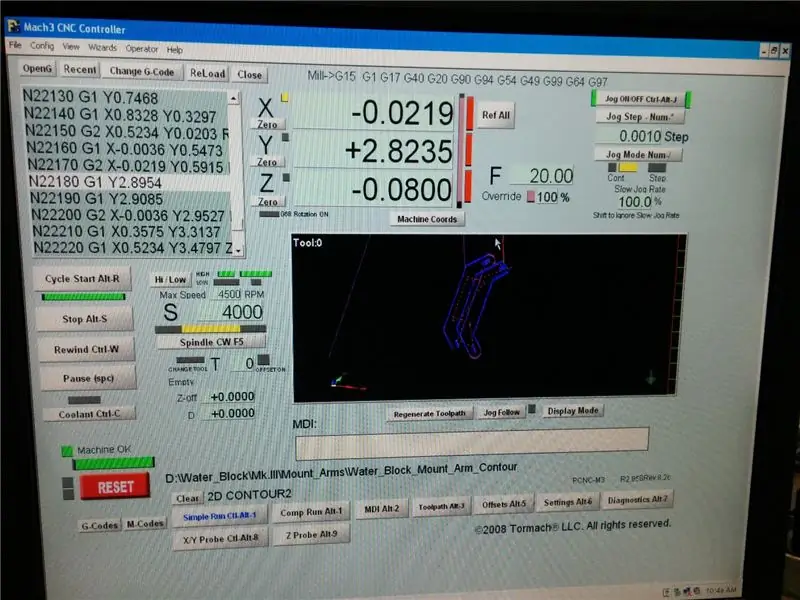

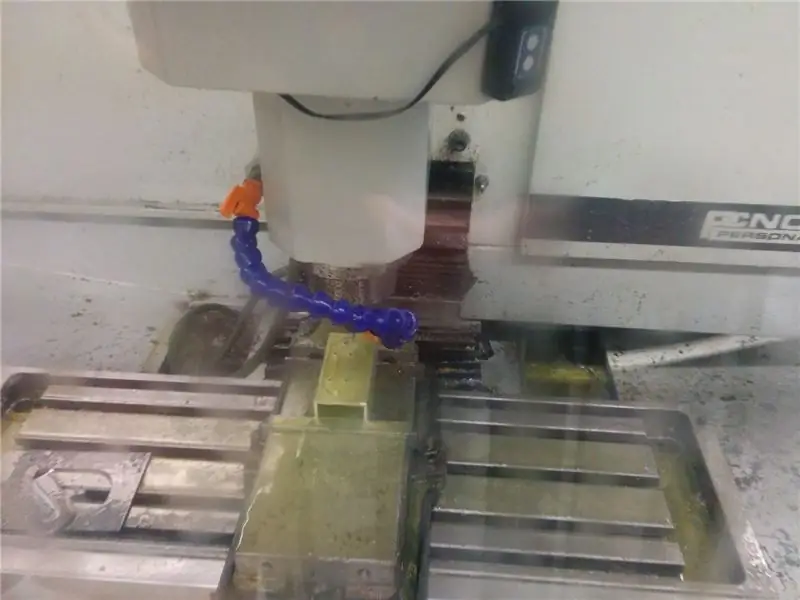

Étape 5: fraisage CNC du bloc principal

Les zéros pour les deux programmes CNC se trouvent dans le coin inférieur gauche de la pièce, donc en utilisant un détecteur de bords, j'ai mis le zéro dans la machine. Une fois que l'outil approprié (fraise en bout 1/8 ) était solidement monté dans la broche, j'ai chargé le programme pour usiner le réservoir et le laisser fonctionner.

Alors que la plupart des fraises en bout de 1/8" n'ont qu'une longueur de coupe de 3/8" (0,375"), j'ai pu extraire 0,025" supplémentaire de la mienne et fraiser la totalité de la poche de 0,4" de profondeur dans le programme. Si vous ne Vous n'avez pas envie de pousser votre cutter, puis déplacez simplement l'axe z jusqu'à 0,025" au-dessus de la surface de travail et remettez la machine à zéro. De cette façon, le programme ne coupera que 0,375" dans le matériau.

Une fois le programme du réservoir terminé, j'ai retourné la pièce, corrigé mes zéros et exécuté le programme de la coupe de dégagement au dos du bloc.

Remarque: ces fichiers g-code ont fonctionné sur ma CNC (Tormach PCNC 1100), mais je ne peux pas garantir que cela fonctionnera sur d'autres. Assurez-vous de vérifier le code avant d'exécuter le programme et assurez-vous qu'il ne fera pas planter la machine. Je décline toute responsabilité pour les incidents causés par ce code.

Étape 6: Usinage manuel du bloc principal

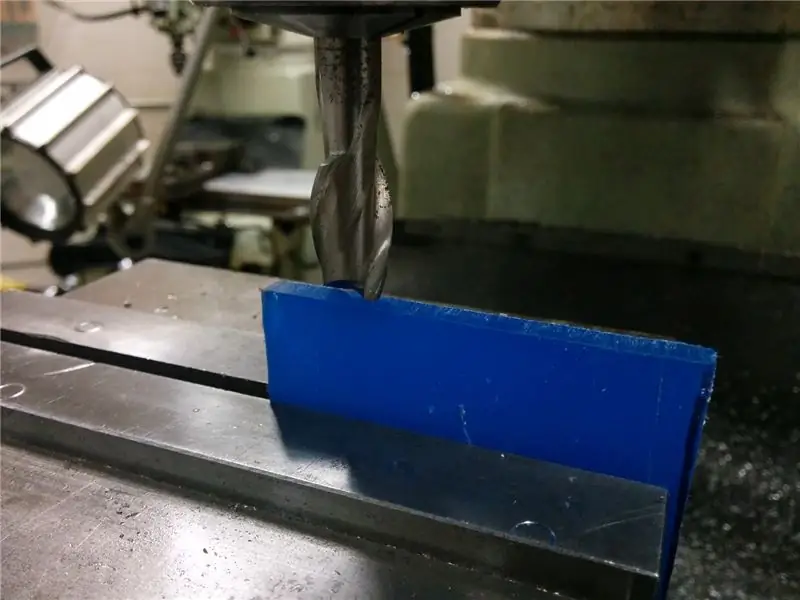

Après avoir exécuté les programmes CNC, j'ai ramené le bloc principal à la fraiseuse pour terminer son usinage.

J'ai d'abord fait une légère passe avec une fraise à dresser pour nettoyer le dessus du bloc et obtenir une finition lisse pour le joint. J'ai ensuite repéré tous les trous et les ai percés avec leurs tailles de tarauds appropriées (0,103" pour 6-32 UNC et 0,150" pour 10-24 UNC). Une fois cela terminé, j'ai mis le bloc dans un étau et taraudé tous les trous à leur bonne taille.

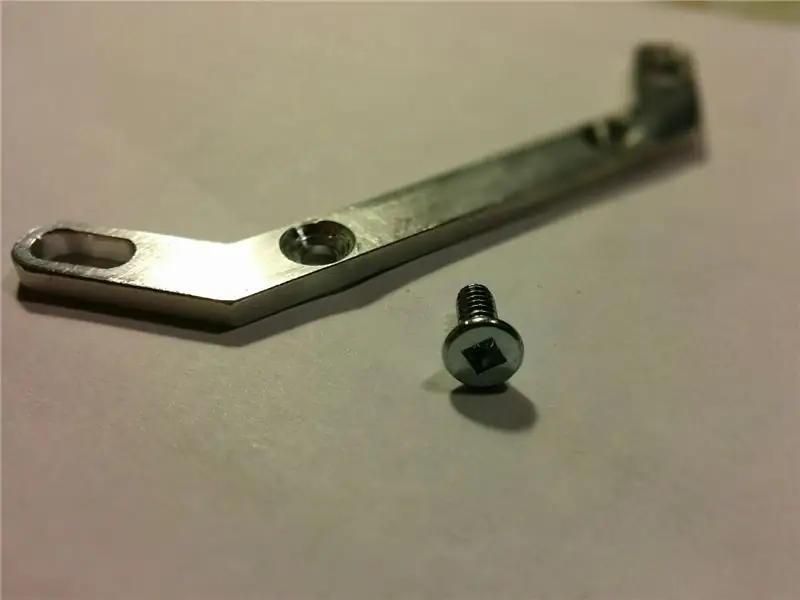

Étape 7: Usinage des bras de montage

Les bras de montage sont usinés en aluminium de 1/8 d'épaisseur, de préférence à plat. Cependant, j'avais un peu d'extrusion de ferraille et j'ai donc usiné le mien à la place. Les deux méthodes produiraient le même résultat.

Le zéro pour les bras de montage est également dans le coin inférieur gauche, tout comme le bloc principal. Une fois les bras usinés, je les ai cassés de leurs languettes de retenue et les ai limés en douceur. Les trous de montage pour fixer les bras au bloc principal ont ensuite été fraisés pour accepter les vis 6-32.

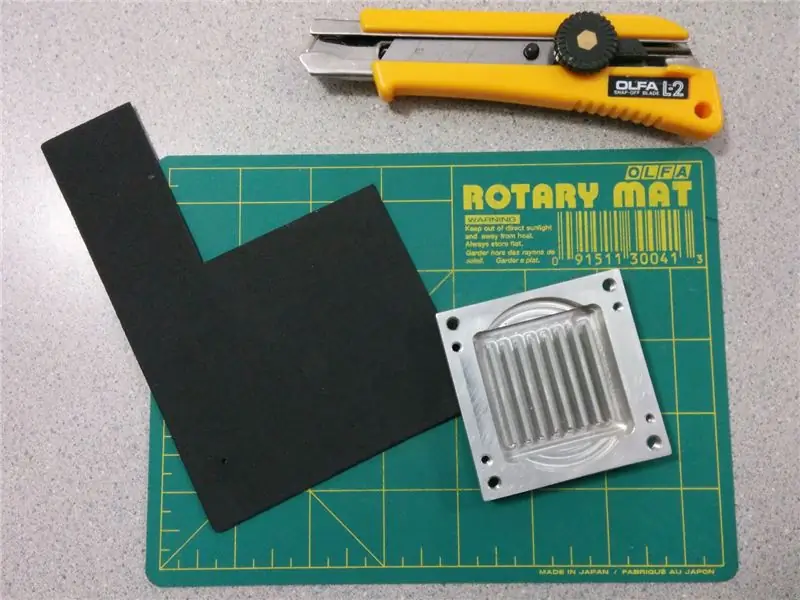

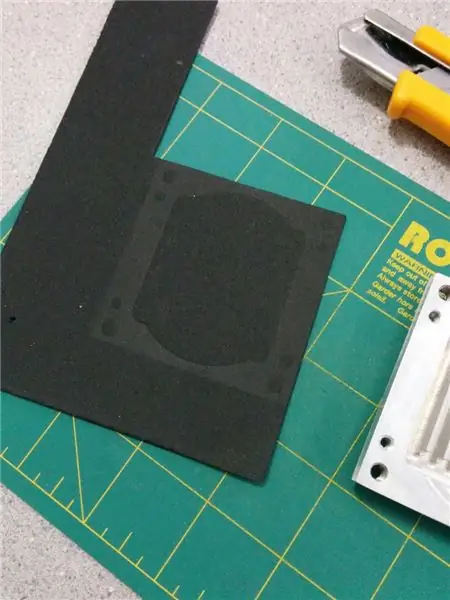

Étape 8: Couper le joint

Cette étape est facultative, car un joint n'est pas vraiment nécessaire. Un peu de mastic silicone serait plus que suffisant pour sceller le bloc, mais avoir un joint permet au bloc d'être démonté plus tard et il a l'air beaucoup mieux qu'un tas de silicone.

J'ai décidé d'utiliser de la mousse artisanale ordinaire pour fabriquer le joint pour un certain nombre de raisons. C'est un matériau plutôt doux et juste assez épais pour lui permettre de se comprimer et de s'adapter à la forme du bloc et de la plaque de recouvrement, obtenant ainsi une étanchéité parfaite. Il est également facilement disponible, facile à utiliser et plutôt bon marché.

Le fait d'appuyer sur le haut du bloc dans la mousse artisanale crée un retrait dans la forme exacte du bloc, et j'ai utilisé ce contour pour découper le joint. C'est beaucoup plus facile que d'essayer de créer un modèle à partir du bloc et de transférer la forme, et en utilisant le bloc lui-même pour marquer les coupes, il y a beaucoup moins de risques d'erreur.

Seuls le réservoir et les quatre trous d'angle doivent être coupés, car les plus petites vis 6-32 ne traversent pas le joint, il n'est donc pas nécessaire de découper des trous pour ceux-ci. Une fois le joint découpé, je l'ai placé sur le bloc pour vérifier que tout s'aligne.

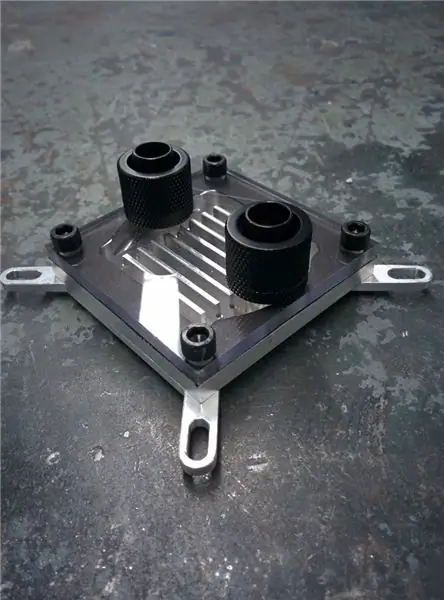

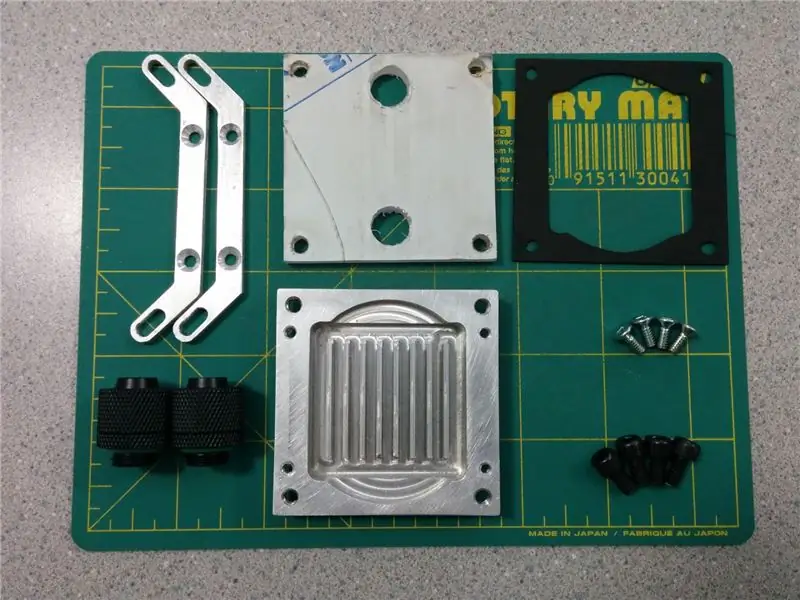

Étape 9: Assemblage du bloc

Maintenant que toutes les pièces sont faites, il est temps d'assembler le bloc !

J'ai commencé par nettoyer toutes les pièces pour m'assurer qu'il n'y aura pas de contaminants dans mon bloc. Une fois que j'ai été convaincu que tout était propre, j'ai fixé les bras de montage avec les vis à tête fraisée 6-32. Une fois ceux-ci montés, j'ai aligné le joint et le couvercle transparent sur le dessus. Les vis 10-24 ont ensuite été utilisées pour fixer le couvercle et les raccords ont été les derniers à être vissés. Reportez-vous au schéma éclaté de l'étape 2 pour la configuration complète de l'assemblage.

Étape 10: Test de fuite

Branchez le bloc à une boucle d'eau autonome, loin de tout appareil électronique et de préférence dans un seau pour récupérer les fuites potentielles. J'ai mis le mien dans un grand saladier sur un morceau de papier absorbant pour pouvoir dire s'il fuyait à tout moment.

Laissez la boucle fonctionner pendant au moins 24 heures (le plus long sera le mieux) pour vous assurer qu'il n'y a pas de fuites dans le bloc.

Étape 11: Montage du bloc

Tout d'abord, avant que la communauté PCMR ne commence à s'arracher les cheveux et à publier un tas de commentaires, je sais qu'il s'agit d'une carte mère Intel d'origine et qu'il ne sert à rien de la refroidir par eau, mais je l'utilise juste comme modèle et je ne suis pas installer réellement une boucle sur cette carte. Avec ça à l'écart, montons le bloc !

Insérez les vis 8-32 dans les trous de montage de la carte mère. Appliquez votre composé thermique préféré, puis faites glisser le bloc sur les vis. Les vis doivent bien s'insérer dans les fentes des bras de montage. Vissez les écrous hexagonaux jusqu'à ce qu'ils touchent à peine le haut des bras de montage, puis serrez-les à la main dans les coins opposés. Assurez-vous qu'il y a une pression uniforme sur le socket du processeur et que le bloc repose à plat sur la surface du processeur. Le bloc doit être suffisamment serré pour qu'il ne bouge pas, mais pas au point de fléchir la carte mère et/ou les bras de montage.

Finalement, je pourrais faire une plaque arrière appropriée pour le bloc CPU, mais c'est assez bon pour le moment. Si jamais j'en fais un, je mettrai à jour cette instructable avec les étapes nécessaires.

Félicitations, vous venez de terminer votre propre waterblock personnalisé !

N'hésitez pas à poster vos questions ou commentaires ci-dessous.

Conseillé:

Prenez de superbes photos avec un iPhone : 9 étapes (avec photos)

Prenez de superbes photos avec un iPhone : la plupart d'entre nous ont un smartphone partout avec nous ces jours-ci, il est donc important de savoir comment utiliser l'appareil photo de votre smartphone pour prendre de superbes photos ! Je n'ai un smartphone que depuis quelques années et j'aime avoir un appareil photo décent pour documenter les choses que je

Plateforme avec des niveaux infinis sur GameGo avec Makecode Arcade : 5 étapes (avec photos)

Plateforme avec des niveaux infinis sur GameGo avec Makecode Arcade : GameGo est une console portable de jeu rétro compatible Microsoft Makecode développée par TinkerGen STEM education. Il est basé sur la puce STM32F401RET6 ARM Cortex M4 et est destiné aux éducateurs STEM ou simplement aux personnes qui aiment s'amuser à créer un jeu vidéo rétro

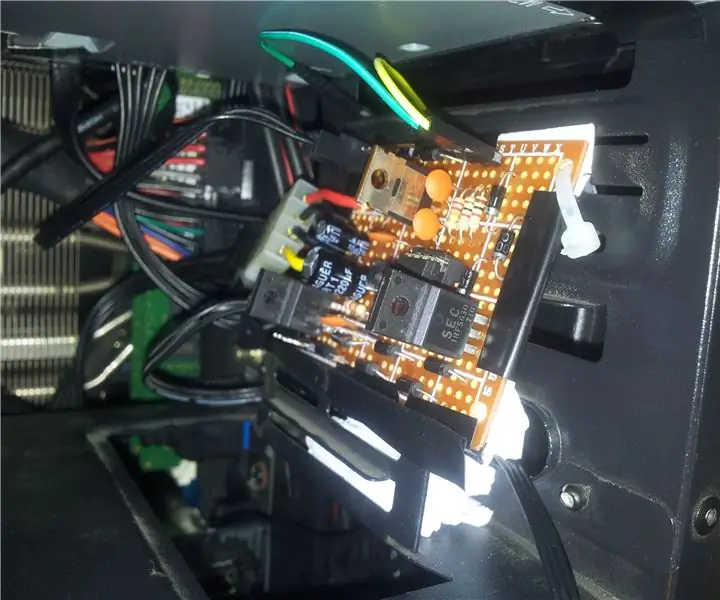

Contrôleur de ventilateur piloté par CPU et GPU : 6 étapes (avec photos)

Contrôleur de ventilateur piloté par CPU et GPU : j'ai récemment mis à niveau ma carte graphique. Le nouveau modèle de GPU a un TDP plus élevé que mon CPU et un ancien GPU, je voulais donc également installer des ventilateurs de boîtier supplémentaires. Malheureusement, mon MOBO n'a que 3 connecteurs de ventilateur avec contrôle de vitesse, et ils ne peuvent être reliés qu'au

Lancez votre diaporama de photos de vacances avec une touche de magie ! : 9 étapes (avec photos)

Lancez votre diaporama de photos de vacances avec une touche de magie ! : Au fil des ans, j'ai pris l'habitude d'emporter une petite figurine avec moi en voyage : j'achète souvent un petit artoy vierge (comme celui sur la photo) et je peins il correspond au drapeau et au thème du pays que je visite (dans ce cas, la Sicile). T

Tapis de refroidissement pour ordinateur portable DIY - Awesome Life Hacks avec ventilateur CPU - Idées créatives - Ventilateur d'ordinateur : 12 étapes (avec photos)

Tapis de refroidissement pour ordinateur portable DIY | Awesome Life Hacks avec ventilateur CPU | Idées créatives | Fan d'ordinateur : vous devez regarder cette vidéo jusqu'à la fin. pour comprendre la vidéo