Table des matières:

- Étape 1: Obtenez le logiciel

- Étape 2: Concevoir en Fritzing

- Étape 3: Vue schématique

- Étape 4: vue PCB

- Étape 5: Autoroute

- Étape 6: un peu plus de routage

- Étape 7: Vérifiez votre circuit

- Étape 8: Inkscape

- Étape 9: Makercam

- Étape 10: Fraisage d'isolement

- Étape 11: Logo

- Étape 12: Passe de contour

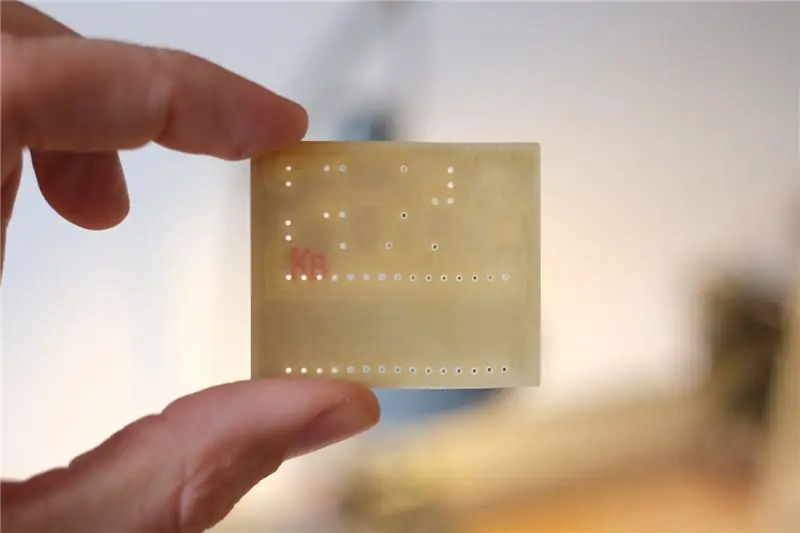

- Étape 13: perçage

- Étape 14: Préparation de la machine

- Étape 15: commencer le fraisage…

- Étape 16: …perçage…

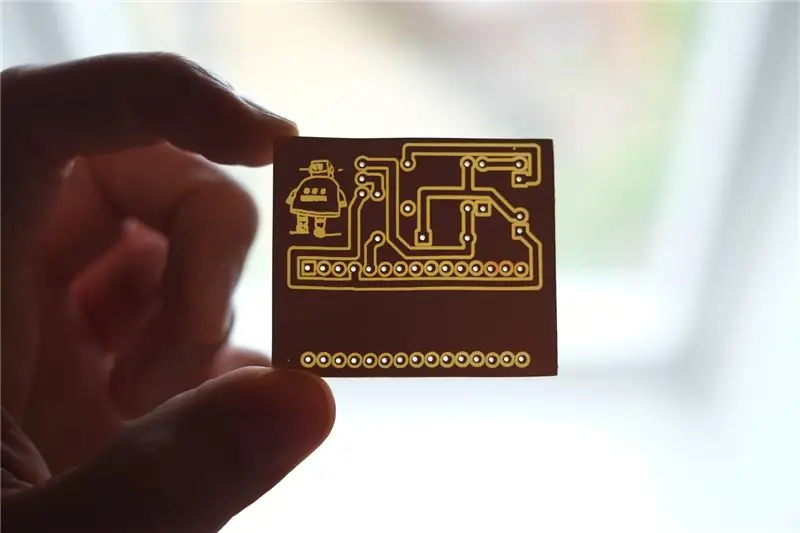

- Étape 17: …gravure

- Étape 18: Découpez

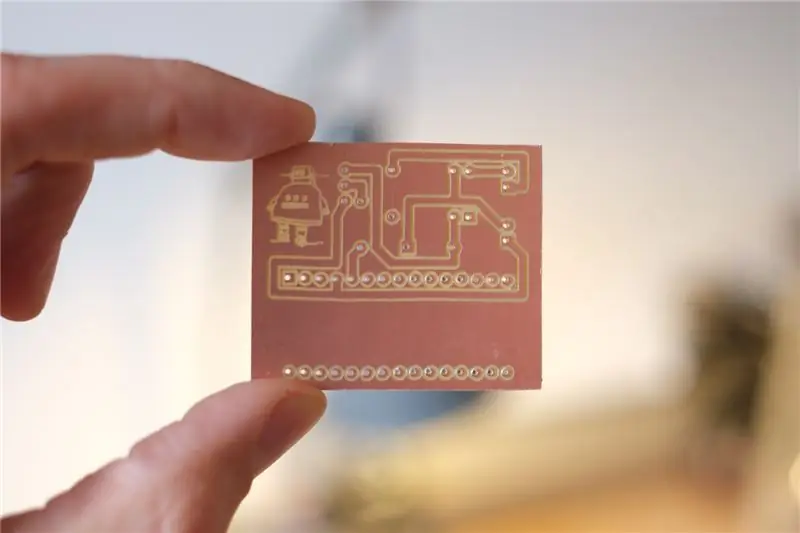

- Étape 19: Succès

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Dans ce Instructable je vais vous montrer comment concevoir et fabriquer vos propres PCB, exclusivement en utilisant un logiciel gratuit qui s'exécute sur Windows ainsi que sur un Mac.

Choses dont tu as besoin:

- ordinateur avec connexion internet

- fraiseuse/routeur cnc, plus il est précis, mieux c'est

- V-Bit 45°/20°

- foret de 0,8 mm

- fraise 3 mm

- panneau plaqué de cuivre

- ruban adhésif double face

Étape 1: Obtenez le logiciel

Vous avez besoin du logiciel suivant:

- Frittage

- Inkscape

- Makercam

Cliquez sur les liens, téléchargez et installez le logiciel sur votre ordinateur. Makercam n'a pas besoin d'être téléchargé/installé puisqu'il s'exécute directement dans votre navigateur.

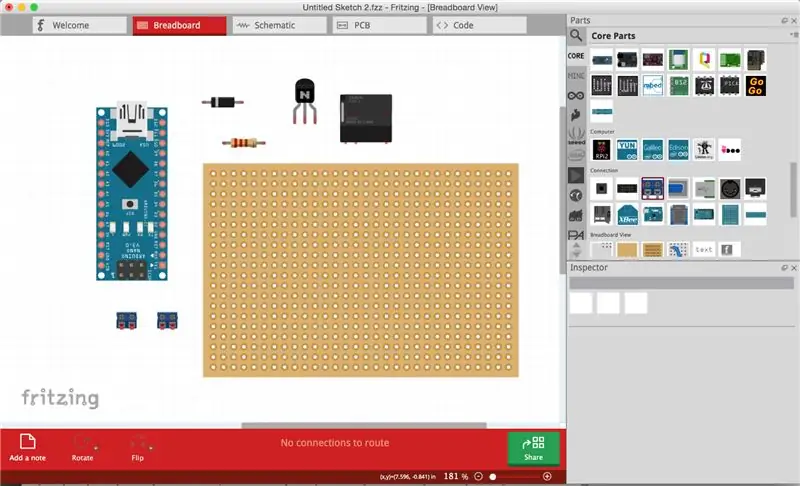

Étape 2: Concevoir en Fritzing

Démarrez Fritzing et commencez une nouvelle esquisse.

Accédez à la vue de la maquette en cliquant sur l'onglet de la maquette en haut de la fenêtre.

Sur le côté droit se trouve votre bibliothèque de pièces, sélectionnez les composants que vous voulez dans votre circuit et glissez-déposez-les dans la fenêtre de la maquette. Assurez-vous que les pièces ont les spécifications souhaitées telles que le brochage, la valeur et la taille. Vous pouvez modifier ces variables du composant sélectionné dans l'inspecteur en bas à droite de votre écran.

Dans cet exemple, je fais un circuit qui utilise un Arduino Nano pour commuter un relais 12V. Pour cela, j'ai besoin d'un transistor avec une résistance à la base ainsi qu'une diode de capture en parallèle à la bobine du relais et deux bornes à vis.

Les connexions/fils entre les composants sont réalisés en cliquant et en faisant glisser sur une patte/une broche du composant. Les points de courbure dans les fils peuvent être créés en cliquant et en faisant glisser à l'intérieur d'un fil.

Faites toutes les connexions dont vous avez besoin et que vous feriez sur une vraie planche à pain pour que le circuit fonctionne.

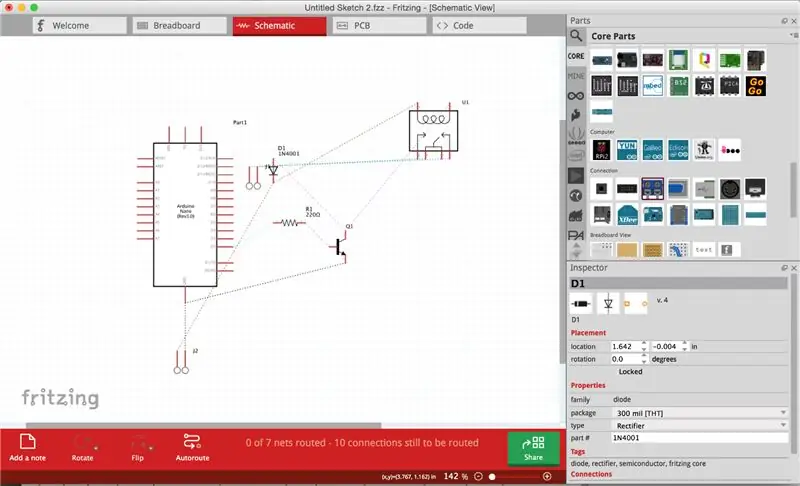

Étape 3: Vue schématique

Accédez maintenant à la vue schématique.

Vous verrez un schéma de câblage avec tous vos composants et leurs connexions. Rangez les choses en faisant glisser les composants dans un ordre raisonnable et en cliquant et en faisant glisser les lignes de connexion en pointillés afin qu'elles ne se coupent pas.

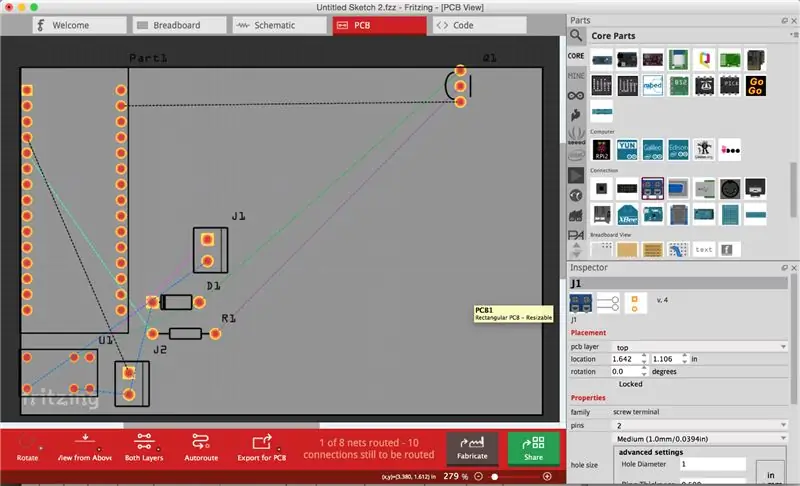

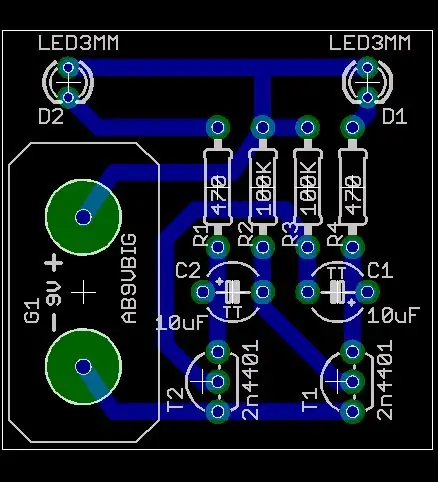

Étape 4: vue PCB

Accédez à la vue PCB.

Faites glisser vos composants dans un ordre raisonnable. Une bonne règle de base est de placer les composants avec le plus de broches au centre et les autres composants autour. Essayez d'obtenir une distribution compacte.

Les pièces se verrouillent automatiquement sur la grille que vous voyez en arrière-plan. Pour modifier la taille de la grille, accédez à Affichage -> Définir la taille de la grille.

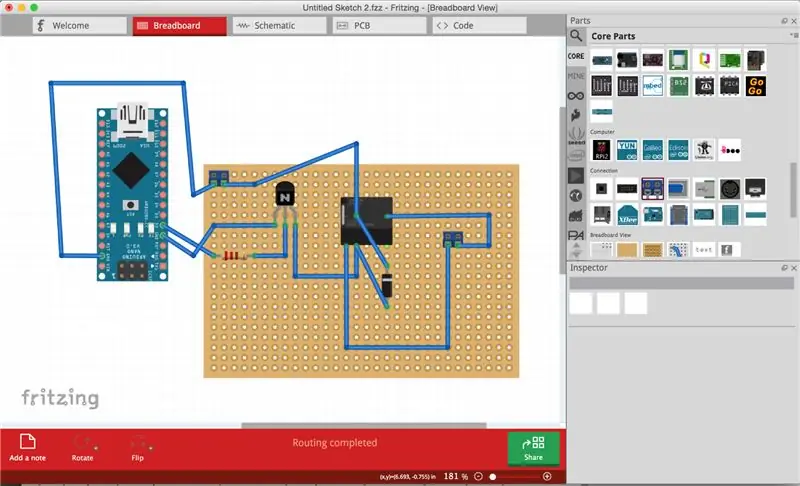

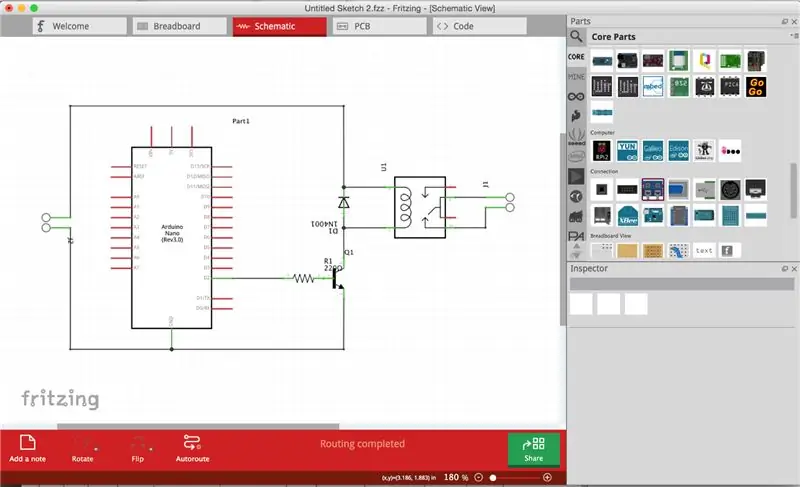

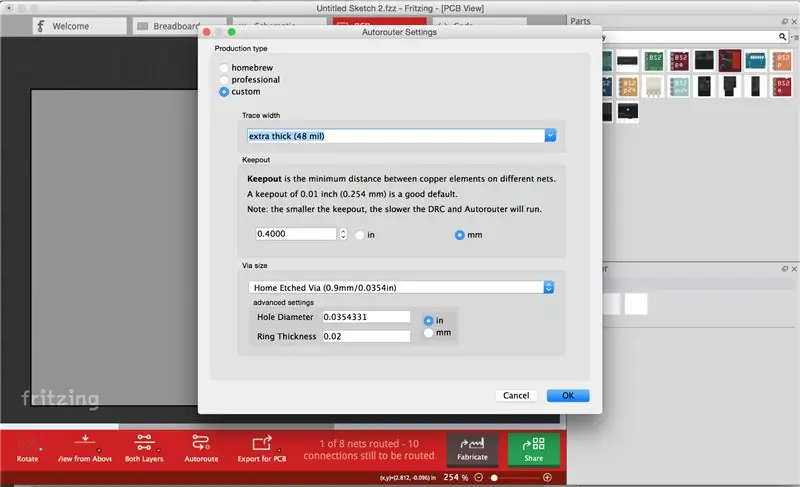

Étape 5: Autoroute

Cliquez sur Routage -> Paramètres Autorouter/DRC et sélectionnez le type de production personnalisé. Vous pouvez maintenant régler la largeur de la trace à l'épaisseur souhaitée en fonction de votre machine/fraise en bout/circuit. J'ai utilisé 48mil. Cliquez sur OK".

Sélectionnez le rectangle gris (la carte PCB) et dans l'inspecteur, modifiez la liste déroulante des couches en "une couche (simple face)".

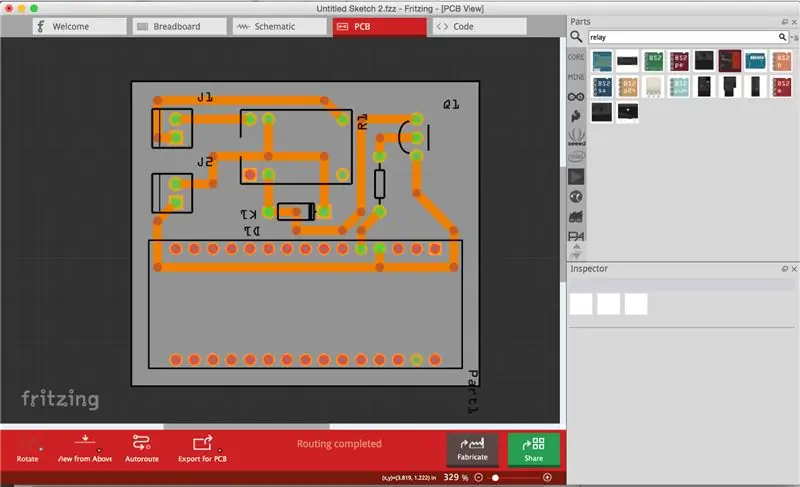

Maintenant, appuyez sur le bouton Autoroute en bas de la fenêtre et laissez l'ordinateur faire le travail de routage !

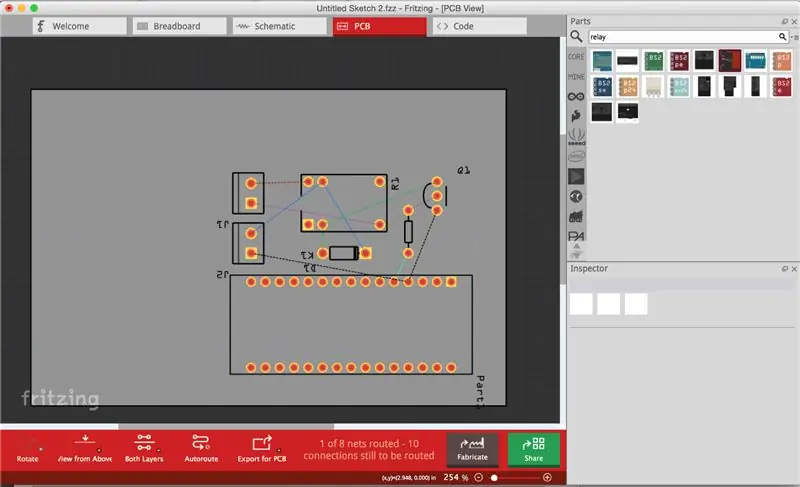

Étape 6: un peu plus de routage

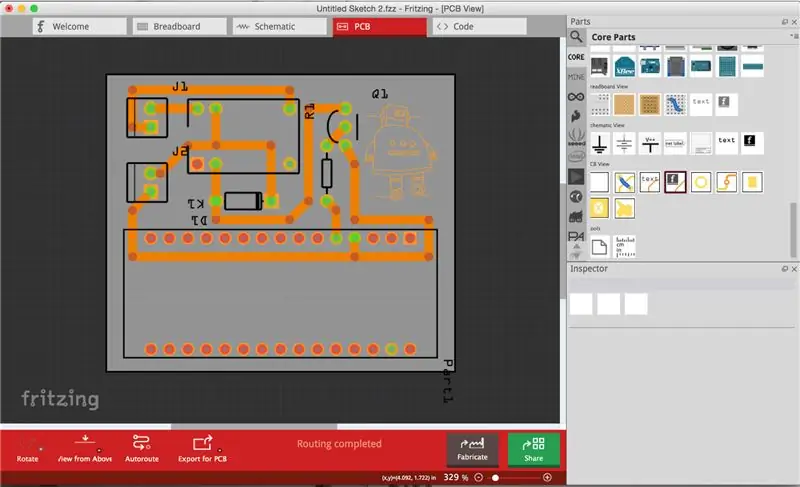

Lorsque le routage automatique est terminé, rangez les traces en cliquant et en faisant glisser leurs points de pliage. Cliquez avec le bouton droit sur le point de pliage et sélectionnez Supprimer le point de pliage pour le supprimer.

Parfois, il existe des connexions que l'Autorouter ne peut pas acheminer. Vous devez les acheminer à la main en cliquant et en faisant glisser les lignes de connexion en pointillés. Utilisez les cavaliers de la bibliothèque de pièces pour sauter par-dessus des traces que vous croiseriez autrement.

Vous pouvez également ajouter du texte/des logos qui apparaîtront dans le masque de cuivre en faisant glisser "Silkscreen Image" ou "Silkscreen Text" de la bibliothèque vers votre tableau. Sélectionnez votre logo et dans l'inspecteur sous Placement - menu déroulant de la couche de circuits imprimés, sélectionnez "fond en cuivre". vous pouvez également charger vos propres fichiers.svg en cliquant sur "charger le fichier image" dans l'inspecteur.

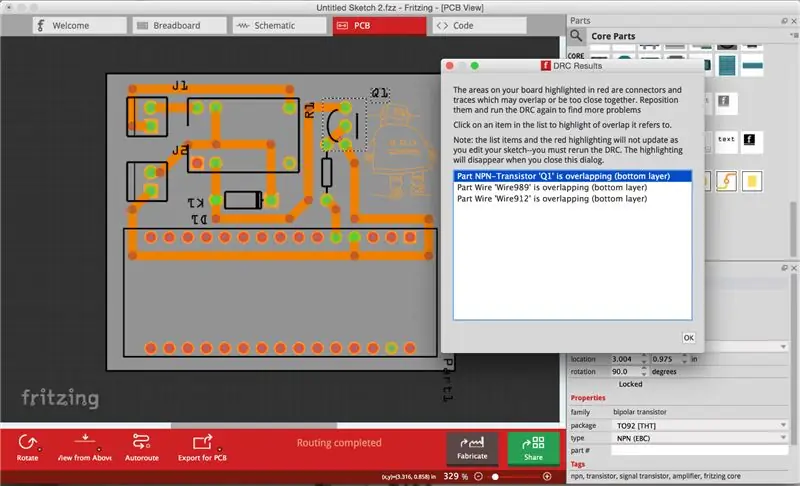

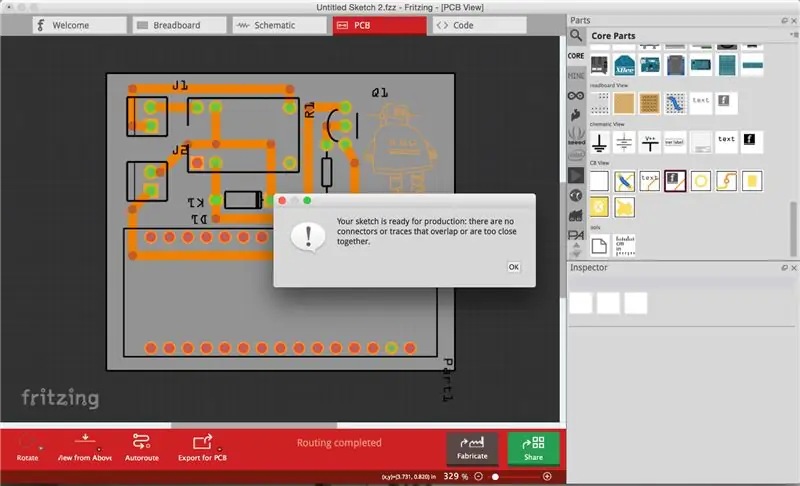

Étape 7: Vérifiez votre circuit

Si vous pensez que vous êtes prêt avec le routage, cliquez sur Routage -> Vérification des règles de conception pour vérifier automatiquement votre création pour les connexions manquées / les traces qui se chevauchent ou qui se croisent.

Essayez d'éliminer toutes les erreurs et répétez le DRC jusqu'à ce qu'il n'y ait plus de problèmes. La conception est terminée !

Exportez votre PCB sous forme de fichiers.svg en cliquant sur "Exporter pour PCB" en bas. Cliquez sur la petite flèche sur le bouton Exporter et sélectionnez "Etchable (SVG)".

Vous obtiendrez un tas de svg exportés dans votre répertoire sélectionné, mais nous n'en utiliserons que deux:

- *votrenom de fichier*_etch_copper_bottom_mirror.svg

- *votrenom de fichier*_etch_mask_bottom_mirror.svg

Tous les autres fichiers peuvent être supprimés.

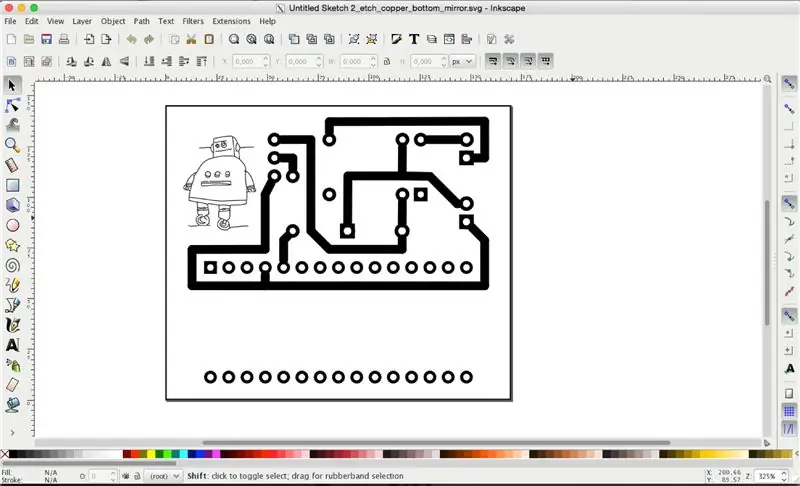

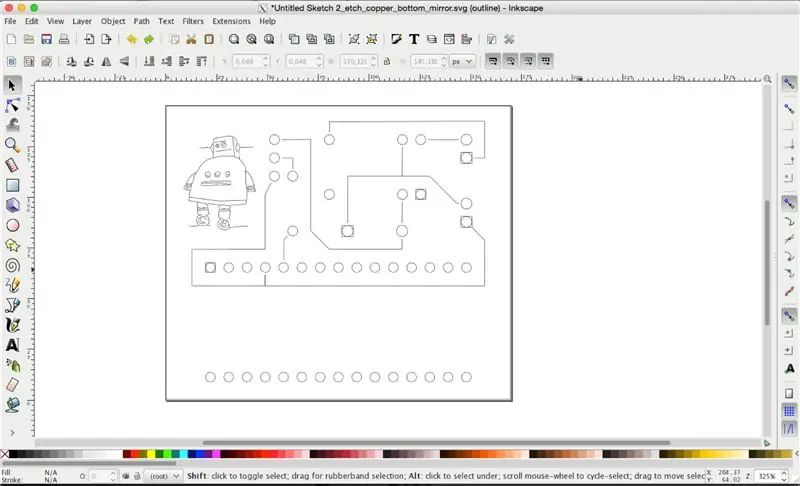

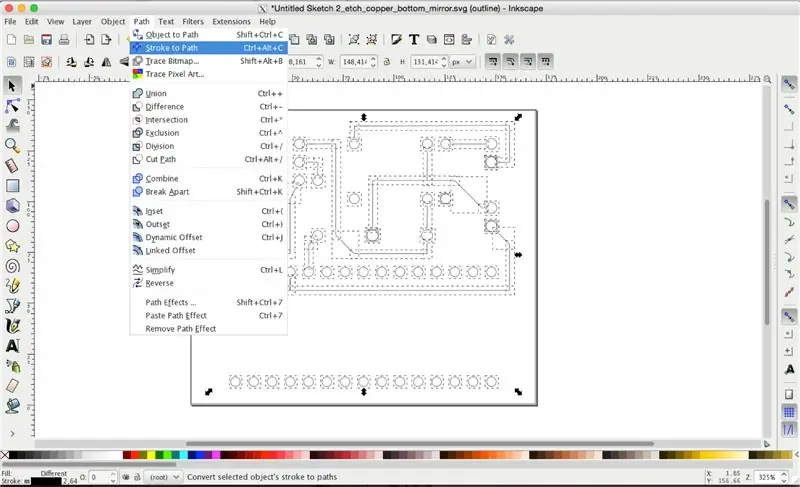

Étape 8: Inkscape

Ouvrez le *yourfilename*_etch_copper_bottom_mirror.svg dans Inkscape, sélectionnez tout et appuyez plusieurs fois sur ctrl+shift+g jusqu'à ce que tout soit dissocié.

Sélectionnez vue -> mode d'affichage -> contour. Vous ne verrez maintenant que les vecteurs sans remplissage ni contour.

Sélectionnez toutes les traces et allez dans Path -> Stroke to Path.

Sélectionnez toutes les traces et allez dans Chemin -> Union.

Sauvegarder.

Le fichier est maintenant prêt pour la CAM !

L'autre fichier.svg que nous avons exporté depuis fritzing n'a pas besoin d'être traité dans Inkscape.

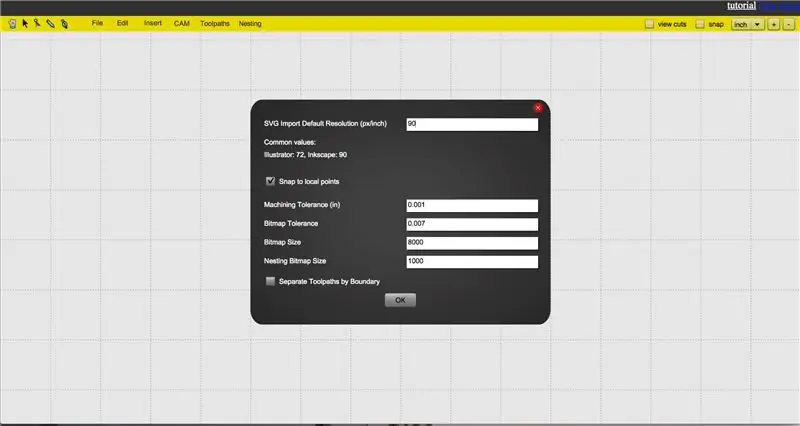

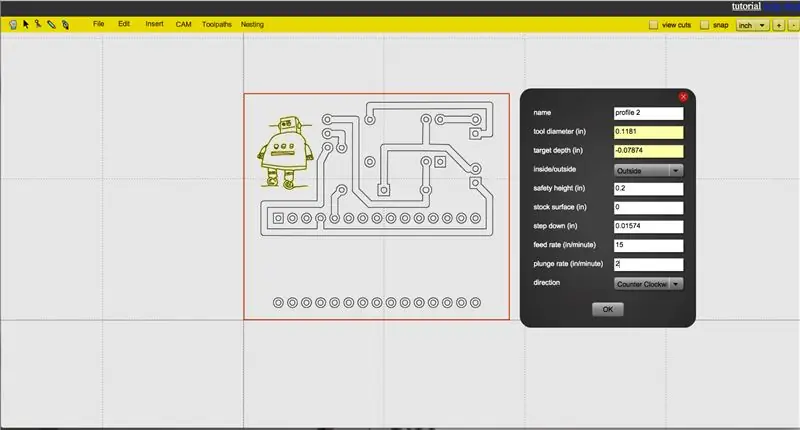

Étape 9: Makercam

Ouvrez votre navigateur et accédez à makercam.com.

Allez dans Edition -> Modifier les préférences et modifiez la résolution par défaut de l'importation SVG à 90 ppp.

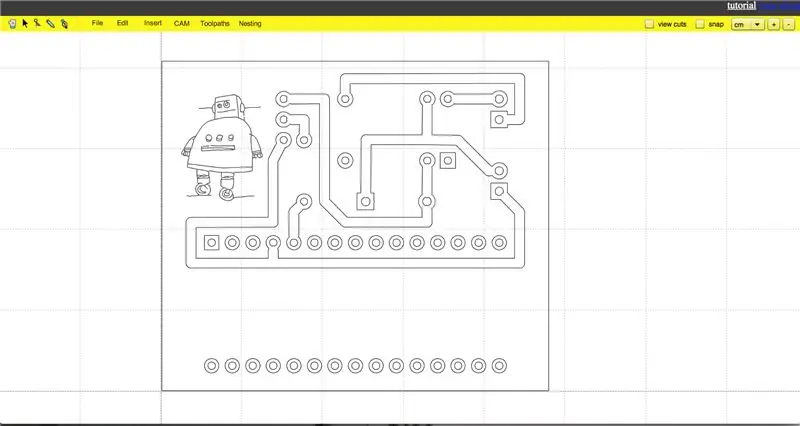

Allez dans Fichier -> Ouvrir le fichier SVG, accédez à votre répertoire et sélectionnez le fichier "*votrenom de fichier*_etch_copper_bottom_mirror.svg".

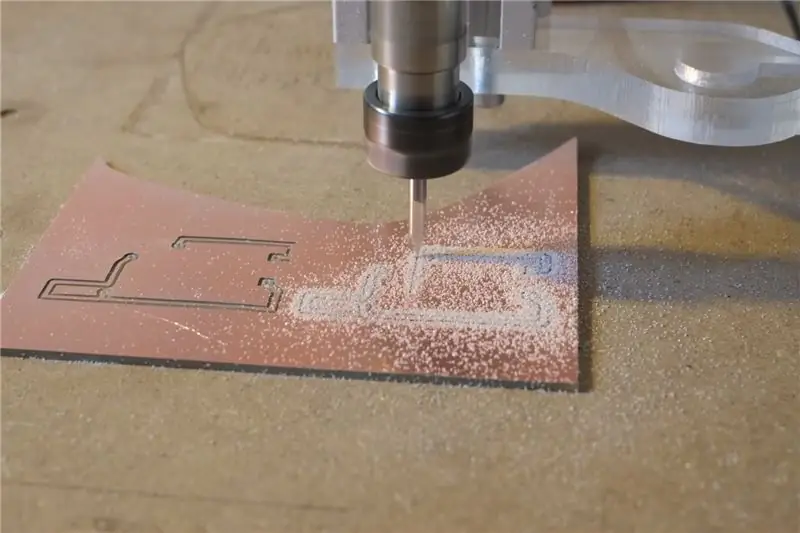

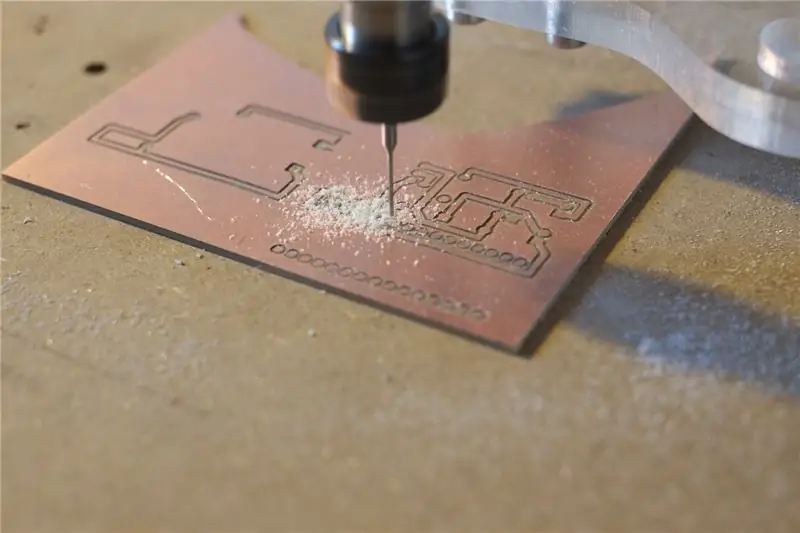

Étape 10: Fraisage d'isolement

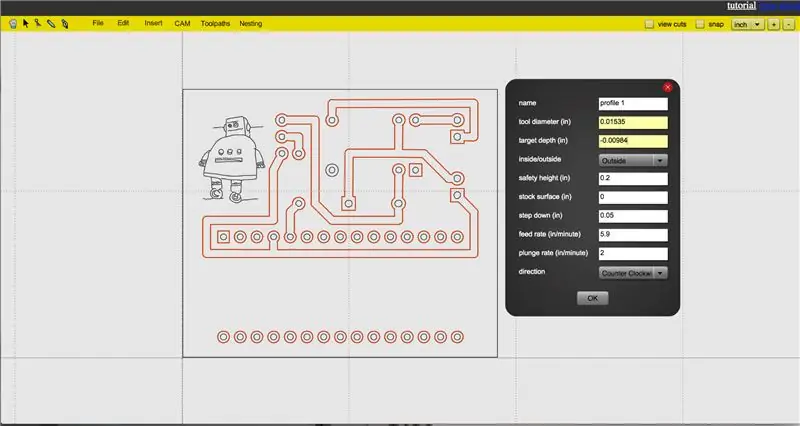

Sélectionnez toutes vos traces (mais pas les cercles intérieurs des broches) et allez dans CAM -> opération de profil.

Si votre CNC est basé sur GRBL, vous souhaiterez peut-être faire toute la FAO dans makercam en unités impériales (voir ici pour plus de référence). Vous devez donc convertir tous vos millimètres en pouces avant de les saisir.

Si vous utilisez un V-Bit à 45° avec une pointe de 0,2 mm pour le processus de fraisage d'isolement et que vous plongez 0,25 mm dans le matériau, le diamètre effectif de l'outil à la surface de votre panneau plaqué de cuivre est de 0,39 mm. Cela se convertit en 0, 015354331 pouces, Yayy!

Comme dit, nous voulons aller à 0,25 mm de profondeur dans la planche, nous tapons donc -0,0098425197 pouces comme profondeur cible. La valeur de l'abaissement doit être supérieure à celle-ci afin que la fraise passe en un seul passage.

J'ai trouvé qu'une vitesse d'avance de 150 mm/min et une vitesse de plongée de 50 mm/min fonctionnaient bien sur ma machine.

Cliquez sur OK.

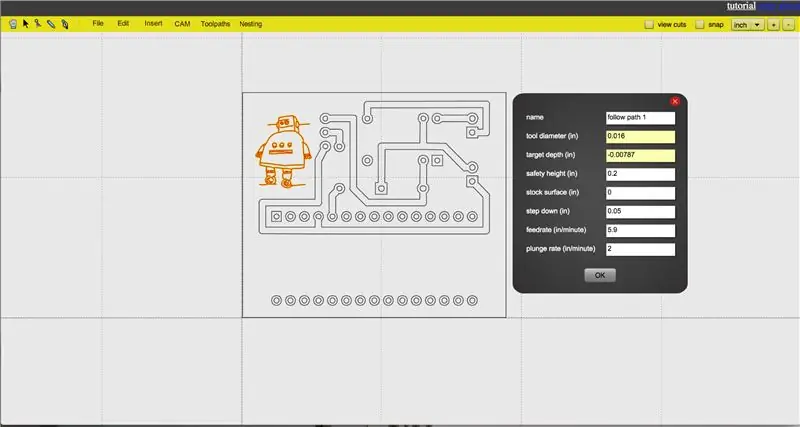

Étape 11: Logo

Sélectionnez le logo/texte et accédez à CAM -> suivre l'opération de chemin.

Pour plus de détails dans le logo, j'ai utilisé un V-Bit 20° 0.2mm. Étant donné qu'avec cette opération, le centre de votre fraise suit les chemins (par opposition à l'opération de profil où le "bord" de la fraise suit le chemin), ce que vous tapez n'est pas critique en ce qui concerne le diamètre de l'outil.

La profondeur de la cible est cette fois de -0,2 mm (pour plus de détails).

Toutes les autres valeurs sont les mêmes que pour le fraisage d'isolement.

Cliquez sur OK.

Étape 12: Passe de contour

Maintenant, nous voulons couper notre PCB du panneau plaqué de cuivre d'origine.

Sélectionnez le contour extérieur et saisissez les valeurs requises.

J'ai utilisé un foret à 4 dents de 3 mm avec une avance d'environ 400 mm/min et une plongée de 50 mm/min. Le pas vers le bas était de 0,4 mm.

Cliquez sur OK.

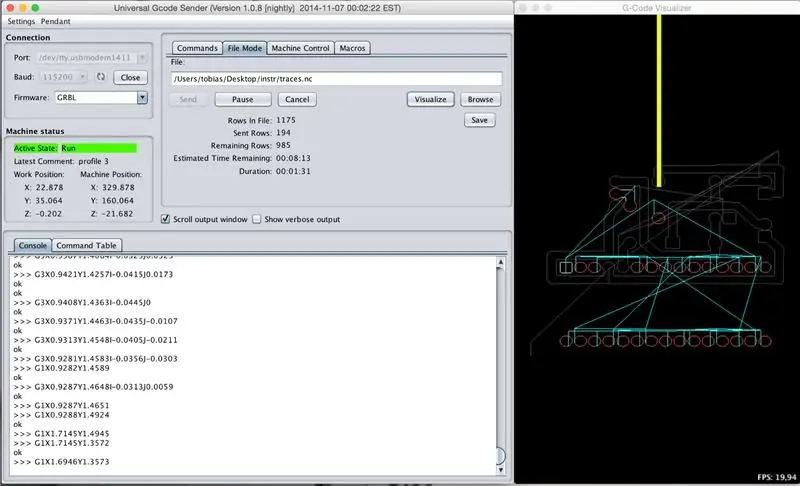

Allez dans CAM -> tout calculer.

Allez dans CAM -> exporter le gcode.

Exportez chaque opération dans un seul fichier. Étant donné que chaque opération nécessite un autre outil, il est préférable de nommer les fichiers d'après l'outil.

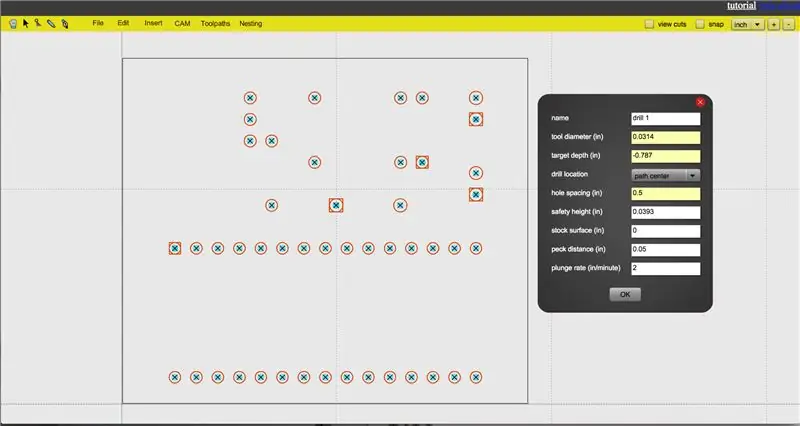

Étape 13: perçage

Rechargez la page pour démarrer un "nouveau projet".

Ouvrez le fichier "*votrenom de fichier*_etch_mask_bottom_mirror.svg". N'oubliez pas de changer la mise à l'échelle SVG à 90 ppi avant de le faire !

Sélectionnez tous les trous.

Allez dans CAM -> opération de perçage.

J'ai utilisé un foret de 0,8 mm. Ma planche avait une épaisseur de 1,5 mm, donc pour un trou propre, j'ai utilisé -2 mm pour la profondeur de la cible. La distance de débourrage doit être supérieure à cette valeur pour que la perceuse puisse passer en un seul passage. J'ai utilisé une vitesse de plongée d'environ 50 mm/min.

Cliquez sur OK et tous les trous sont automatiquement détectés.

Allez dans CAM -> tout calculer.

Exportez votre gcode.

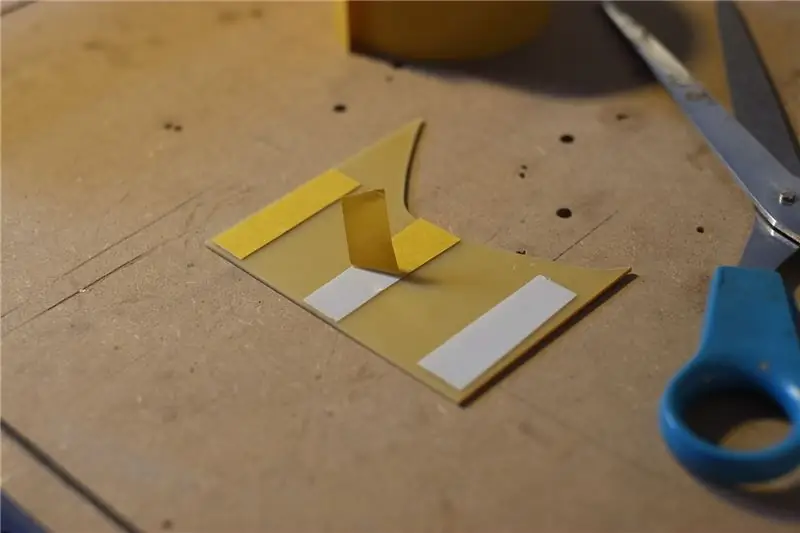

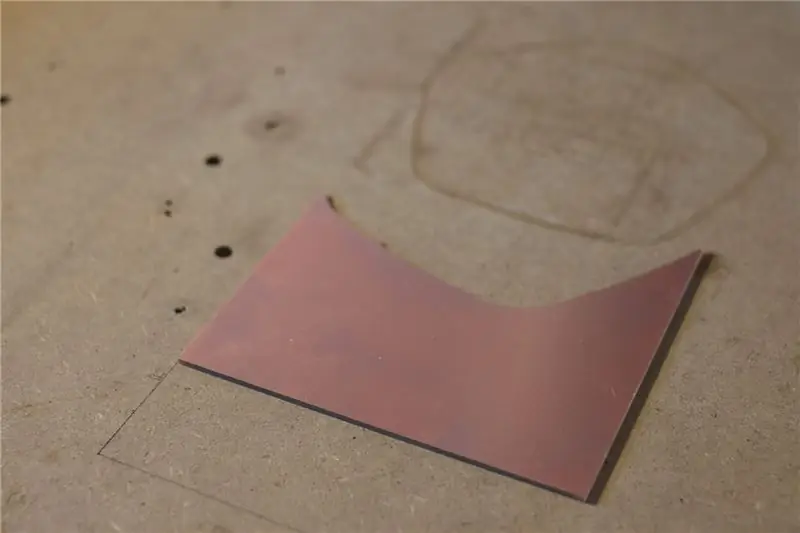

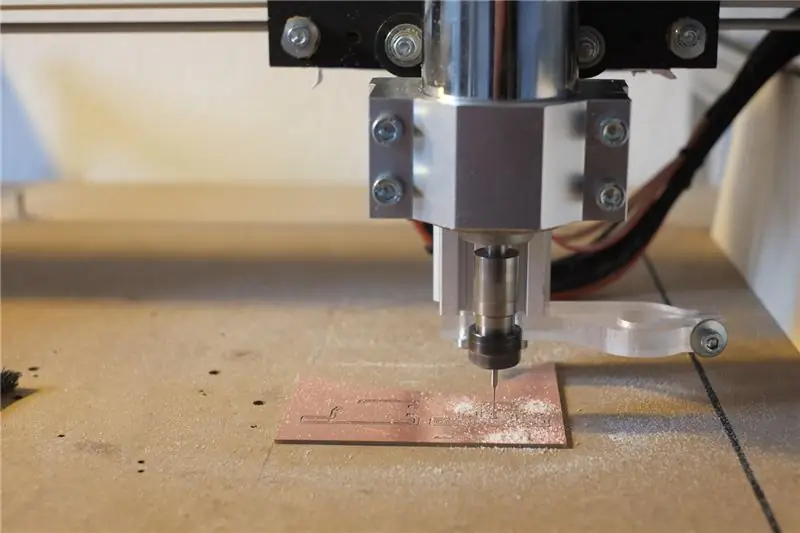

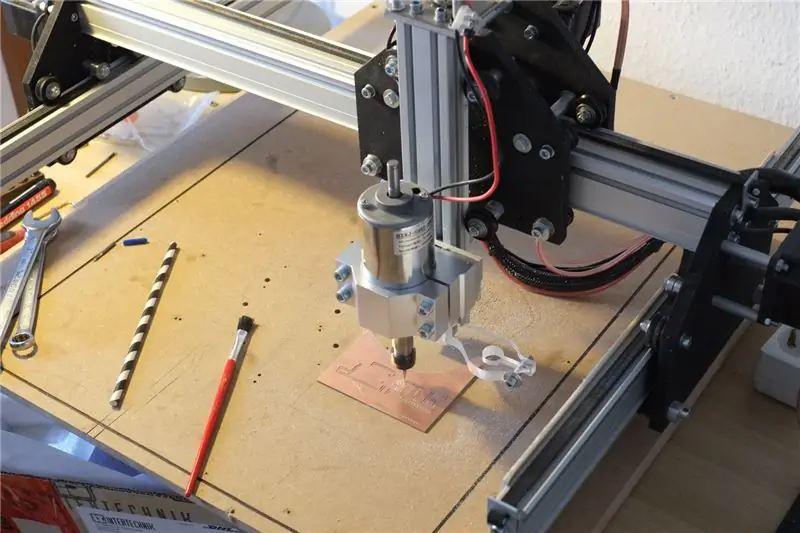

Étape 14: Préparation de la machine

Utilisez des bandes de ruban adhésif double face pour coller le panneau plaqué de cuivre sur le panneau de spoiler de votre machine.

Assurez-vous que cette partie du spoilboard est complètement de niveau, par exemple, vous pouvez la niveler en fraisant une poche (juste à 0,5 mm de profondeur) dedans.

Ou utilisez un niveleur automatique. Pour les utilisateurs de GRBL, cela peut être fait en utilisant chilipeppr.

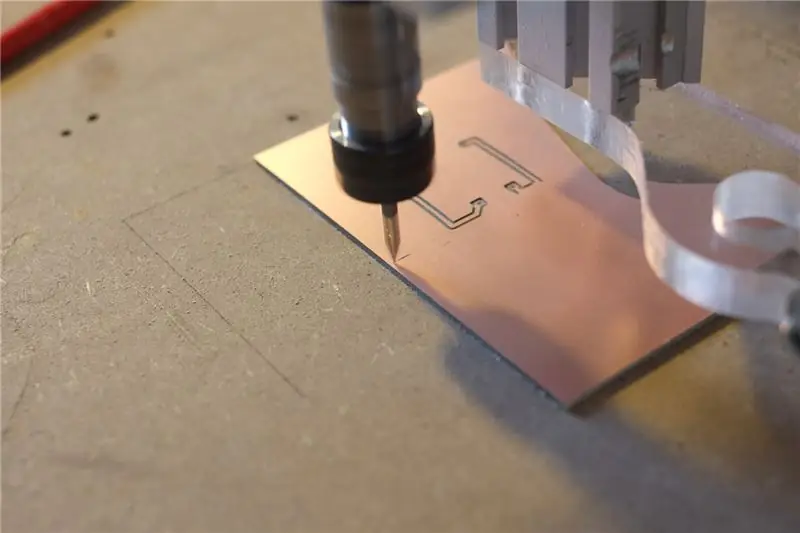

Étape 15: commencer le fraisage…

Charger le V-Bit à 45°

L'emplacement zéro des fichiers gcode se trouve dans le coin inférieur gauche et au-dessus de la surface du stock.

Naviguez donc dans votre machine près du coin inférieur gauche de la crosse et abaissez la broche de sorte que la pointe de la mèche touche à peine la surface. Définissez-le comme votre emplacement zéro et démarrez le fraisage d'isolement.

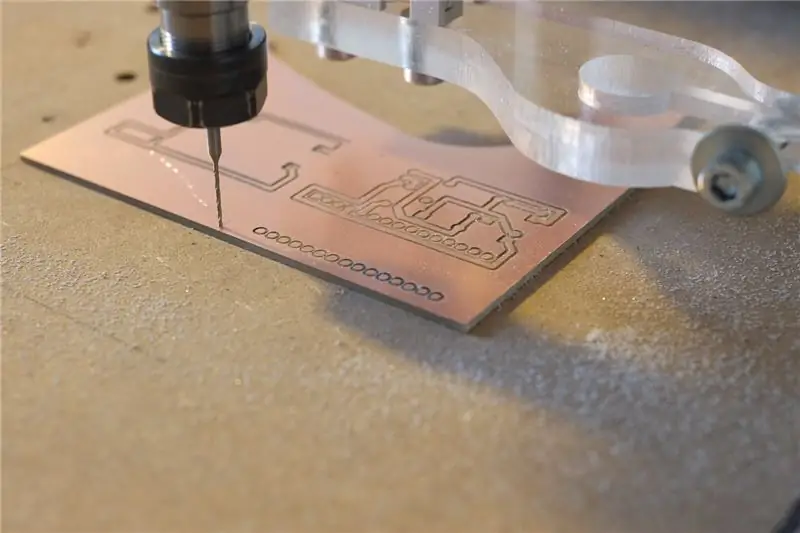

Étape 16: …perçage…

Changez l'outil pour un foret de 0,8 mm et réglez votre nouveau Z zéro lorsque la pointe touche la surface. Commencez à percer les trous.

Étape 17: …gravure

Changez l'outil pour le V-Bit à 20° et lancez l'opération de suivi du chemin pour graver le logo/texte.

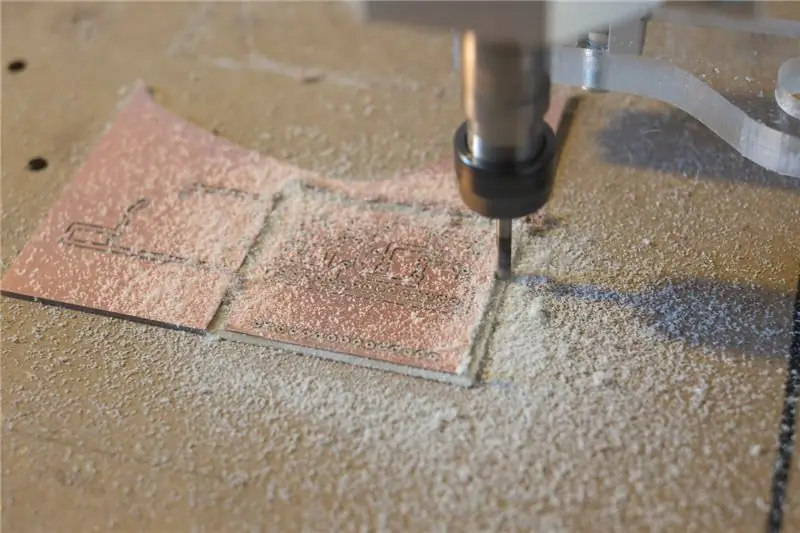

Étape 18: Découpez

La dernière étape consiste à découper le PCB du matériau de base.

Utilisez la fraise en bout de 3 mm et la deuxième opération de profil pour le faire.

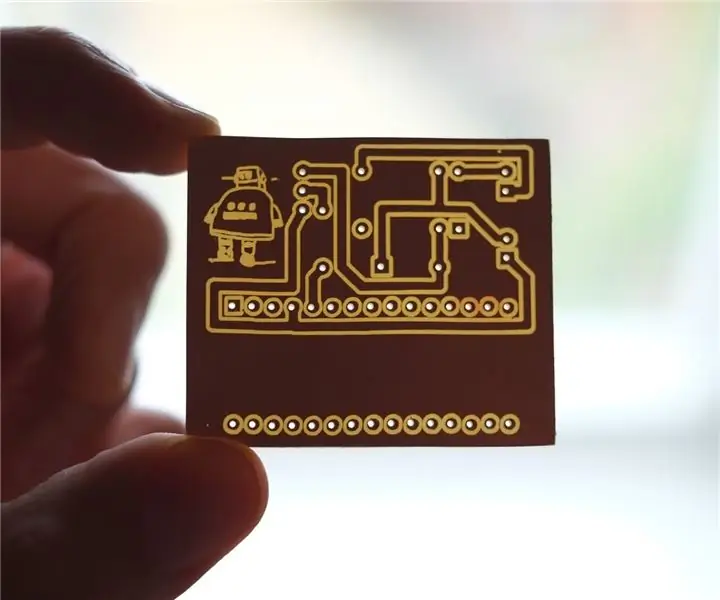

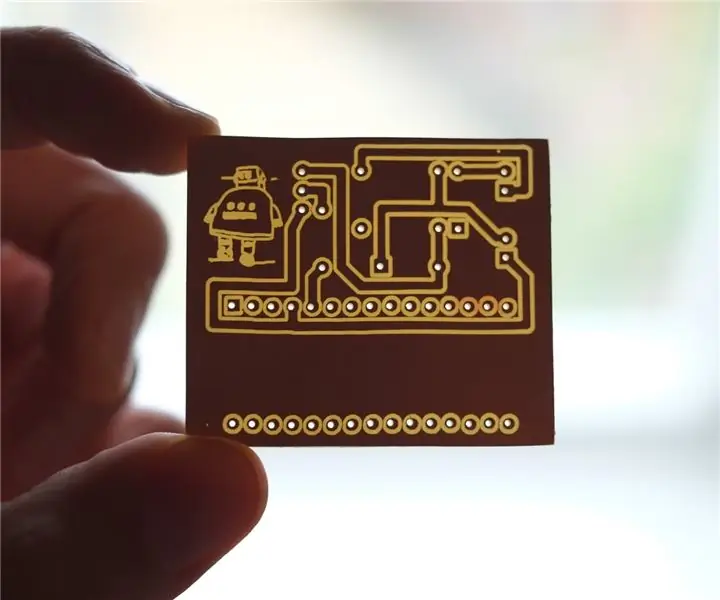

Étape 19: Succès

Et voilà avec votre nouveau PCB fait maison !

Si vous êtes rapide (et que votre conception n'est pas trop complexe), vous pouvez passer de l'idée au produit en moins d'une heure.

J'espère que ce Tutoriel vous aidera dans vos projets et si vous le souhaitez vous pouvez voter pour moi en haut de cette page ou ici. Merci!

Deuxième prix dans l'esprit pour le design

Conseillé:

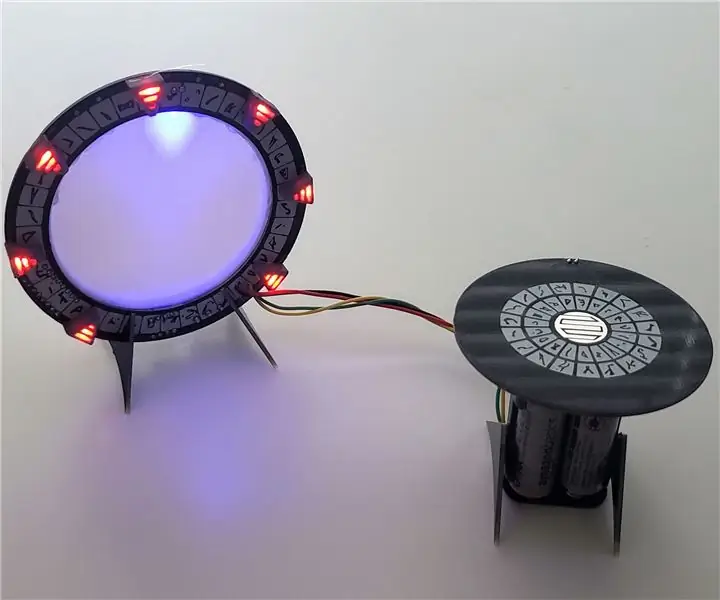

Stargate pour votre bureau - Conception de circuits imprimés : 6 étapes (avec images)

Stargate for Your Desktop - PCB Design : Si vous aimez ce projet, pensez à voter pour lui au concours PCB (en bas de la page) ! Stargate SG-1 est mon émission télévisée préférée de tous les temps, point final. Au cours des deux derniers mois, j'ai forcé ma petite amie à regarder pour regarder le

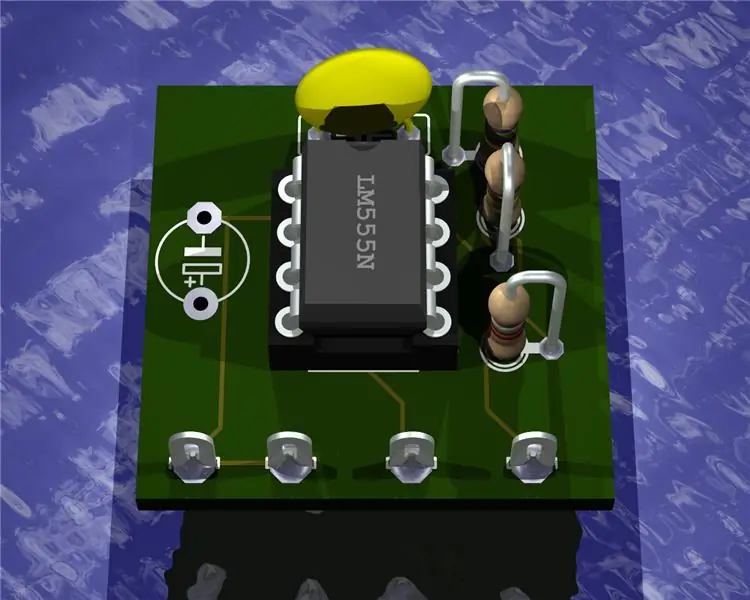

Conception de circuits imprimés de LED clignotantes à l'aide de 555 IC : 7 étapes (avec images)

Conception de circuits imprimés de LED clignotantes à l'aide de 555 IC : BONJOUR ce

Conception de circuits imprimés avec des étapes simples et faciles : 30 étapes (avec images)

Conception de circuits imprimés avec des étapes simples et faciles : BONJOUR AMIS Son tutoriel très utile et facile pour ceux qui veulent apprendre la conception de circuits imprimés, commençons

Créez des circuits imprimés amateurs avec des outils de CAO professionnels en modifiant les « règles de conception » : 15 étapes (avec images)

Créez des circuits imprimés pour amateurs avec des outils de CAO professionnels en modifiant les « règles de conception » : il est bon qu'il existe des outils de circuits imprimés professionnels disponibles pour les amateurs. Voici quelques conseils pour les utiliser pour concevoir des planches qui n'ont pas besoin d'un fabricant professionnel pour les FAIRE

Rendu d'images 3D de vos circuits imprimés à l'aide d'Eagle3D et de POV-Ray : 5 étapes (avec images)

Rendu d'images 3D de vos circuits imprimés à l'aide d'Eagle3D et de POV-Ray : En utilisant Eagle3D et POV-Ray, vous pouvez créer des rendus 3D réalistes de vos circuits imprimés. Eagle3D est un script pour EAGLE Layout Editor. Cela générera un fichier de lancer de rayons, qui sera envoyé à POV-Ray, qui à son tour finira par faire apparaître l'im finalisé