Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

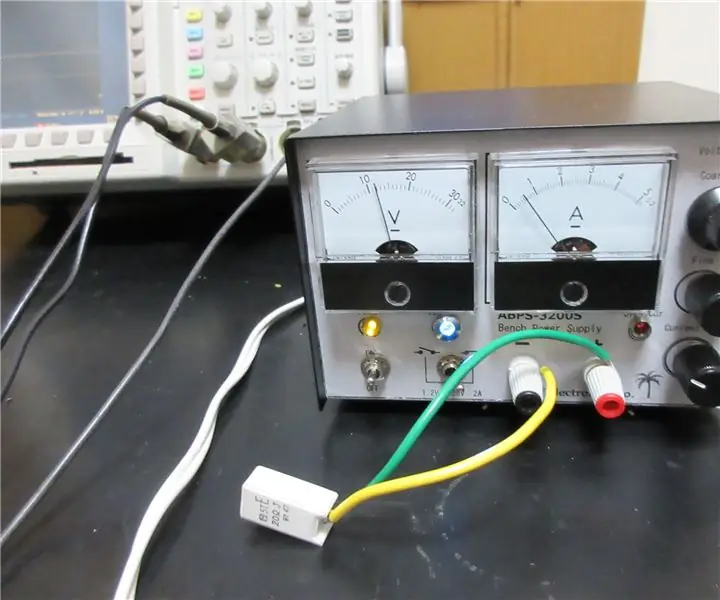

J'utilise une ancienne alimentation basée sur un régulateur linéaire depuis de nombreuses années, mais la sortie maximale de 15 V-3 A, associée à des affichages analogiques inexacts, m'a poussé à créer ma propre alimentation qui résout ces problèmes.

J'ai regardé d'autres alimentations que les gens ont conçues pour m'inspirer et j'ai décidé de certaines exigences de base:

-Plus de puissance que l'ancien analogique pouvait fournir

-Ventilateur de refroidissement (si nécessaire)

-Affichage numérique

-Aspect élégant et sûr (pas que l'analogue n'était ni l'un ni l'autre de ces éléments….)

Pour l'électronique, tous les articles provenaient d'eBay ou d'une benne à l'extérieur de mon université (sérieusement), donc la nomenclature est plutôt difficile à déterminer. J'estime que j'ai dépensé moins de 12 € en pièces, mais ce sera plus élevé si vous ne pouvez pas obtenir certaines pièces (source d'alimentation) gratuitement, dont le prix dépend beaucoup de la puissance que vous désirez.

Veuillez noter que cet 'ible se concentre sur ma construction d'alimentation et donc toutes les étapes ne sont pas dans un style pratique, mais plus encore un résumé des étapes prises. Si plus de détails sont nécessaires, je suis plus qu'heureux de vous aider bien sûr, laissez simplement un commentaire ici ou sur la vidéo de démonstration sur youtube et je vous répondrai dès que possible:)

Étape 1: L'électronique de puissance

La source d'alimentation utilisée était un SMPS (Switch-Mode-Power-Supply) à fort courant (8A) qui délivre 19V, que j'ai heureusement obtenu gratuitement. Des sources d'alimentation similaires qui pourraient être utilisées incluent un chargeur d'ordinateur portable ou même un transformateur avec un circuit redresseur en pont complet.

Pour éviter que l'alimentation ne soit consommée lorsqu'elle n'est pas utilisée, la connexion Live a été étendue à un interrupteur situé sur le panneau avant du boîtier et de nouveau au SMPS. Comme le boîtier est en métal, j'ai connecté la broche de terre à la plaque de base avec une vis.

La sortie DC du SMPS était connectée à un convertisseur DCDC Buck abaisseur, dont la sortie allait aux connexions positives et négatives sur le panneau avant du boîtier (via la résistance shunt sur l'affichage numérique).

L'affichage numérique, ainsi qu'un convertisseur buck 5V (pour les ports USB) étaient alimentés par le SMPS 19V, car cela resterait constant quelle que soit la tension de sortie réglée.

Un ventilateur d'ordinateur 24V était également connecté au SMPS via un circuit MOSFET, ce qui limite le courant (et donc la vitesse) du ventilateur. REMARQUE: Le circuit de limitation de courant n'est pas nécessaire et le MOSFET agit simplement comme une résistance. Il a été ajouté pour réduire la vitesse du ventilateur et de nombreux autres circuits (même un circuit basé sur LM317) fonctionneraient probablement mieux que mon implémentation, mais je peux l'inclure si quelqu'un le souhaite.

Étape 2: Contrôler l'électronique et le câblage de l'affichage

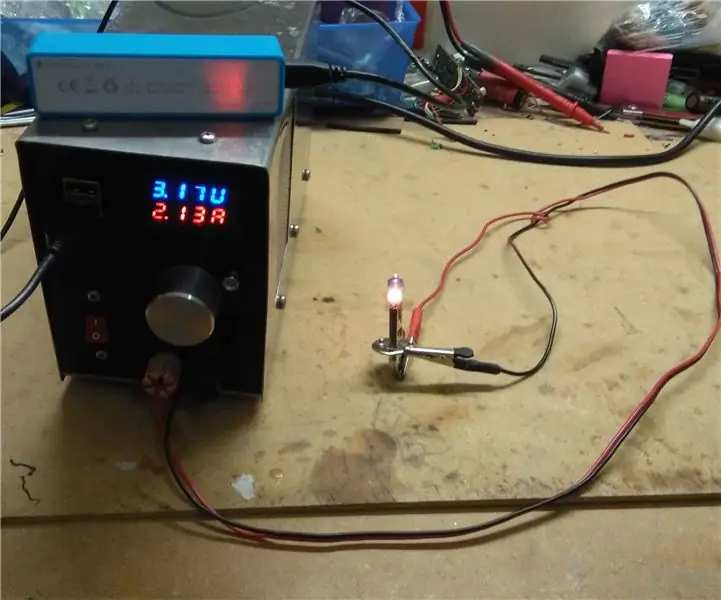

Le compteur à affichage numérique doit être câblé en série avec la borne de sortie négative pour détecter le courant et un autre fil va à la borne de sortie positive pour mesurer la tension de sortie, comme indiqué dans l'image ci-dessus.

Pour régler la tension de sortie, un potentiomètre de 50 kOhm sur le convertisseur abaisseur de 15 A est remplacé par un potentiomètre à un tour similaire qui est prolongé jusqu'au boîtier avant par un câble plat. Un côté du potentiomètre est connecté à un potentiomètre de 2kOhm pour tenter d'avoir un bouton de tension "fine" mais comme nous le verrons plus tard, cela est rarement utilisé.

Un défaut inhérent à l'utilisation d'un convertisseur abaisseur est que la tension de sortie est limitée à environ 1 V de moins que la tension d'entrée, mais la résistance du potentiomètre est adaptée à la tension d'entrée maximale (dans ce cas, tension d'entrée max. = 30 V). Cela signifie que si vous alimentez le convertisseur abaisseur avec une tension bien inférieure à la tension d'entrée maximale, le potentiomètre aura une zone morte - où tourner le bouton ne change pas la tension. Pour surmonter cela, il y a deux options:

1) Utilisez un convertisseur Buck/Boost combiné qui augmente ou diminue la tension d'entrée à ce qui est souhaité - cette option serait la meilleure pour avoir une large plage de tension de sortie qui est indépendante (non limitée par) la tension d'entrée.

2) Choisissez un potentiomètre avec une résistance qui réduit la zone morte à un niveau acceptable - c'est l'option la moins chère mais ne réduit que la zone morte (ce qui augmente la résolution en conséquence) de sorte que la tension de sortie est toujours plafonnée à un certain montant sous la tension d'entrée.

J'ai opté pour l'option 2 car j'avais déjà un convertisseur buck 15A et je ne voulais pas attendre que d'autres pièces arrivent de Chine. Comme la résistance requise du potentiomètre n'était pas proche d'une valeur standard, j'ai mis une résistance sur les bornes extérieures du potentiomètre, réduisant efficacement la résistance à la valeur souhaitée.

Étape 3: Le cas

Maintenant, pour la partie amusante et fastidieuse - faire le cas. Vous pouvez utiliser tout ce que vous voulez pour cela; bois, MDF, plastique, métal ou complètement imprimé en 3D si vous le vouliez vraiment. J'ai opté pour du métal et du plastique car je suis plus à l'aise avec ces matériaux et ils sont jolis ensemble (désolé les amateurs de bois).

J'avais une bonne quantité de tôle d'acier inoxydable, donc le couvercle principal a été fabriqué avec cela. Les panneaux avant et arrière étaient en plastique (acrylique à l'avant, plastique à mâcher inconnu à l'arrière) et la plaque de base était faite d'une tôle d'acier provenant d'un meuble télé.

La base a été coupée pour être légèrement plus large et beaucoup plus longue que le SMPS et des trous ont été percés dans les 4 coins où se trouvaient les attaches du boîtier SMPS (car la moitié supérieure du boîtier a été retirée pour les fils et une meilleure dissipation de la chaleur).

Ces trous ont été taraudés avec un taraud M4 afin que des vis à métaux puissent être utilisées pour fixer le SMPS à la base, ainsi que des plaques à angle droit en acier inoxydable qui sont utilisées pour connecter la base au couvercle en acier inoxydable et au panneau arrière. Deux trous similaires ont été percés et taraudés pour maintenir le panneau avant en place avec une pièce en plastique à angle droit utilisée cette fois (en raison de la proximité des connexions électriques).

Les panneaux avant et arrière ont été marqués et percés si nécessaire, puis les pièces ont été découpées et limées à la main sur mesure, y compris les trous rectangulaires pour l'écran, les ports USB et la connexion secteur à l'arrière.

Le couvercle principal a été marqué sur une feuille d'acier inoxydable de 0,8 mm et découpé sur mesure avec une meuleuse d'angle, y compris un orifice sur le côté pour une prise d'air. Les trous pour le côté et le dessus ont été marqués et percés avant de se plier, mais comme je n'ai pas (encore) de frein en tôle, les virages que j'ai réussi à obtenir avaient un rayon sévère. Comme j'ai calculé un rayon plus petit pour les trous, j'ai martelé les bords contre un fer d'angle dans un étau pour que tout s'aligne correctement - cela introduit du "caractère" dans la pièce et s'assure que tout le monde sait que c'est sur mesure…

Tout est assemblé avec des vis mécaniques M4, ou de la colle pour les pièces qui n'auront pas besoin d'être remplacées. Je pense qu'il est important de construire des choses avec la facilité d'entretien à l'esprit.

Étape 4: Réviser

Après avoir assemblé, testé et utilisé pendant plusieurs mois, j'ai découvert que le potentiomètre 2K pour la fonction "fine tune" était bruyant (il se met en circuit occasionnellement en tournant). C'était inacceptable car cela faisait sauter la tension de sortie de manière inattendue, et j'ai donc simplement tourné le pot 2k à sa position minimale afin qu'il n'interfère pas avec le pot de réglage principal. Des potentiomètres de haute qualité sont indispensables pour des projets comme ceux-ci.

J'espère que cela aidera certains d'entre vous comme d'autres objets m'ont aidé. Ce n'est qu'une approche parmi tant d'autres et j'encourage les questions si des informations supplémentaires sont nécessaires, ici ou sur ma vidéo youtube. Merci beaucoup et bravo si vous êtes arrivé jusqu'ici, bonne réalisation !

Conseillé:

Bricolage AC/DC Hack "Mod" RD6006 Alimentation et boîtier S06A avec construction de bloc d'alimentation S-400-60 et entrée CC améliorée : 9 étapes

DIY AC/DC Hack "Mod" RD6006 Power Supply & S06A Case W/S-400-60 PSU Build & Upgraded DC Input: Ce projet est plus une construction de base RD6006 utilisant un boîtier S06A et une alimentation S-400-60 . Mais je veux vraiment avoir le choix de connecter une batterie pour la portabilité ou une panne de courant. J'ai donc également piraté ou modifié le boîtier pour accepter le courant continu ou une batterie

Alimentation réglable pour banc variable DIY "Minghe D3806" 0-38V 0-6A: 21 étapes (avec photos)

Alimentation réglable de banc variable DIY "Minghe D3806" 0-38V 0-6A: L'un des moyens les plus simples de construire une alimentation de banc simple consiste à utiliser un convertisseur Buck-Boost. Dans ce Instructable et vidéo, j'ai commencé avec un LTC3780. Mais après des tests, j'ai trouvé que le LM338 qu'il contenait était défectueux. Heureusement, j'ai eu quelques différences

Alimentation de banc variable analogique bricolage avec limiteur de courant de précision : 8 étapes (avec photos)

Alimentation de banc variable analogique bricolage avec limiteur de courant de précision : dans ce projet, je vais vous montrer comment utiliser le célèbre LM317T avec un transistor de puissance Booster de courant et comment utiliser l'amplificateur de détection de courant Linear Technology LT6106 pour un limiteur de courant de précision. Ce circuit peut permettre vous d'utiliser jusqu'à plus de 5A

Bricolage haute tension 8V-120V 0-15A CC/CV Petite alimentation de banc réglable portable: 12 étapes (avec photos)

Bricolage haute tension 8V-120V 0-15A CC/CV Petite alimentation de banc réglable portable: Excellente petite alimentation 100V 15Amp qui peut être utilisée à peu près n'importe où. Haute tension, moyenne ampères. Peut être utilisé pour charger ce vélo électrique, ou juste un 18650 de base. Peut également être utilisé sur à peu près n'importe quel projet de bricolage, lors des tests. L'astuce de pro pour ce build

Comment faire une alimentation de banc réglable à partir d'une ancienne alimentation de PC: 6 étapes (avec photos)

Comment faire une alimentation de banc réglable à partir d'une ancienne alimentation de PC : J'ai une vieille alimentation de PC qui traîne. J'ai donc décidé d'en faire une alimentation de banc réglable. Nous avons besoin d'une gamme différente de tensions pour alimenter ou vérifiez différents circuits ou projets électriques. Il est donc toujours bon d'avoir un réglage réglable