Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Il y a toujours un besoin d'automatiser un processus, qu'il soit simple/monstrueux. J'ai eu l'idée de faire ce projet à partir d'un simple défi auquel j'ai été confronté en trouvant des méthodes pour arroser/irriguer notre petit morceau de terre. Le problème de non les lignes d'alimentation actuelles et les générateurs coûteux (pour faire fonctionner notre pompe) ont ajouté à la difficulté.

Nous avons donc décidé de mettre en place une méthode qui serait bon marché et facile à utiliser, même par un ouvrier. Nous avons décidé de monter la pompe sur notre ancien scooter (en état de marche) et de la faire fonctionner à l'aide de l'arbre de la roue du scooter. très bien, nous avons fait le montage mécanique et la transmission par courroie et l'avons testé, et ce fut un succès.

Mais un autre problème était que, lorsque le moteur tournait, une personne devait toujours être près du scooter pour surveiller le régime et l'ajuster manuellement à l'aide de l'accélérateur. veut faire tourner le moteur et s'occuper d'autres travaux à la ferme.

L'installation se compose de:

- Un tachymètre IR (pour mesurer le RPM).

- Un clavier pour entrer le RPM.

- Un écran LCD pour afficher le RPM surveillé et le RPM actuel.

- Un moteur pas à pas pour augmenter/diminuer la manette des gaz.

- Enfin, un micro-contrôleur pour gérer tous ces processus.

Étape 1: Disposition des pièces requises

Auparavant, j'ai juste donné un aperçu de ce que seraient les composants.

Les composants réels requis sont:

- Un micro-contrôleur (j'ai utilisé un Arduino Mega 2560).

- Un circuit intégré de pilote de moteur L293D (ou une carte de dérivation fera l'affaire).

- Un écran LCD 16X2.

- Un capteur infrarouge/de proximité (le numéro de modèle est STL015V1.0_IR_Sensor)

- Un moteur pas à pas unipolaire (j'ai utilisé un moteur pas à pas 5 fils, 12 V).

- Un clavier 4X4.

- Couple de résistances 220 ohms, 1000 ohms.

- Un potentiomètre 10k.

- Fils de connexion, fils de couleur, dénudeur.

- Planches à pain.

- Une batterie 12V pour alimenter le moteur pas à pas.

- Une alimentation 5V pour alimenter Arduino.

Et c'est tout ce dont vous avez besoin pour commencer, les amis !

Étape 2: Flux global du processus

Le déroulement du processus est le suivant:

- La configuration est activée et attendez que l'étalonnage de tous les appareils soit terminé.

- L'utilisateur doit saisir le RPM requis à l'aide du clavier.

- Le homing du moteur a lieu. Ceci est généralement fait pour qu'un point de référence constant soit dicté au moteur de sorte que lorsque la configuration est allumée, la position initiale du moteur est toujours constante et prise comme point de référence.

- Allumez le moteur/toute machine qui doit faire tourner une roue.

- La mesure du RPM a lieu et s'affiche sur l'écran LCD.

- C'est là que le système de rétroaction entre en jeu. Si le RPM détecté est inférieur au RPM souhaité, le moteur pas à pas fait un pas de sorte qu'il augmente la manette des gaz

- Si le RPM détecté est supérieur au RPM souhaité, le moteur pas à pas fait un pas de sorte qu'il diminue la manette des gaz.

-

Ce processus se déroule jusqu'à ce que le régime souhaité soit atteint, lorsqu'il est atteint, le moteur pas à pas reste immobile.

- L'utilisateur peut éteindre le système si nécessaire à l'aide d'un interrupteur principal.

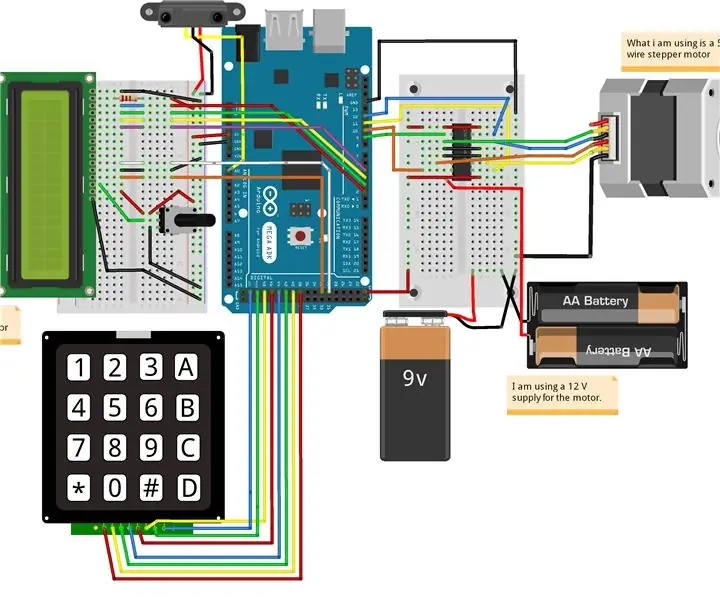

Étape 3: Établir les connexions requises

Connexions pour le moteur pas à pas:

Comme j'utilise un moteur pas à pas à 5 fils, 4 fils servent à alimenter les bobines et l'autre est connecté à la terre. Il n'est pas toujours nécessaire que l'ordre des 4 fils sortant du moteur soit le même pour alimenter les bobines. Vous devez connaître manuellement la commande en utilisant un multimètre, sauf indication contraire, ou vous référer à la fiche technique de votre moteur. Ces 4 fils sont connectés aux sorties du circuit intégré L293D, ou de votre pilote de moteur.

2. Connexions pour le circuit intégré L293D:

La raison pour laquelle vous utiliserez un pilote de moteur est que votre moteur pas à pas 12 V ne peut pas fonctionner correctement avec une alimentation 5 V et vous finirez par faire frire votre carte Arduino pour pomper l'alimentation du moteur. Le schéma des broches du circuit intégré se trouve sur le Web puisqu'il s'agit à peu près d'un circuit intégré de commutation standard. Les broches et leurs connexions sont

- EN1, EN2: Activer (toujours haut ou '1') car il s'agit d'un décodeur standard et possède généralement une entrée supplémentaire appelée Activer. La sortie n'est générée que lorsque l'entrée Enable a la valeur 1; sinon, toutes les sorties sont à 0.

- Broches 4, 5, 12, 13: Elles sont reliées à la terre.

- Pin 2, 7, 10, 15: Ce sont les pins d'entrée du micro-contrôleur.

- Broches 3, 6, 11, 14: Ce sont les broches de sortie connectées aux 4 broches du moteur pas à pas.

3. Connexions à l'écran LCD:

L'écran LCD a 16 broches dont 8 pour le transfert de données et la plupart du temps, vous ne pouvez utiliser que 4 des 8 broches. Les connexions sont:

- Vss: terre

- Vdd: + 5V

- Vo: au potentiomètre (pour régler le contraste)

- RS: à la broche numérique 12 de l'arduino

- R/W: masse.

- E: à la broche 11 sur l'arduino.

- Broches de données 4, 5, 6, 7: aux broches 5, 4, 3, 2 sur arduino respectivement.

- LED+: Jusqu'au +5V avec résistance 220 ohms.

- LED-: à la terre.

4. Connexions au clavier 4 X 4:

Les connexions ici sont assez simples. Il y a un total de 8 broches sortant du clavier et elles vont toutes directement aux broches numériques de l'arduino.4 sont pour les colonnes sont 4 pour les lignes. Les broches sur l'arduino sont 46, 48, 50, 52, 38, 40, 42, 44.

5. Interfaçage du capteur IR à l'arduino:

Cette étape est également simple car il n'y a que 3 broches sortant du capteur de proximité, +5V, sortie, masse. La broche de sortie est donnée à la broche analogique en Ao sur l'arduino.

Et c'est tout, nous avons fait beaucoup de choses et la prochaine étape consiste simplement à télécharger mon code que je l'ai joint ici !

Veuillez vous référer au schéma de circuit que j'ai fait avec le câblage de tous les composants sur la photo ci-dessus.

Étape 4: Couplage mécanique du moteur pas à pas à l'accélérateur

Une fois la partie électronique terminée, la partie suivante consiste à coupler l'arbre pas à pas au levier d'accélérateur.

Le système est tel que lorsque le régime du moteur baisse, le moteur pas à pas se déplace vers la droite, poussant le levier vers l'avant, augmentant le régime. De même, lorsque le régime est trop élevé, il recule pour tirer le levier vers l'arrière afin de réduire le régime.

La vidéo le montre.

Étape 5: Le code

Ses gens écrits Arduino IDE.

Veuillez également télécharger les bibliothèques nécessaires pour cela.

Merci.

Conseillé:

Limiteur de régime Arduino pour moteur à essence : 5 étapes

Limiteur de régime Arduino pour moteur à essence : démonstration Youtube Il s'agit de remplacer un régulateur pour limiter la vitesse d'un moteur à essence. Ce limiteur de régime peut être basculé sur 3 réglages différents à la volée. Je l'ai installé sur un moteur monocylindre Briggs et Stratton et j'ai utilisé un Ardu

Système d'irrigation goutte à goutte connecté à Internet et contrôlé par rétroaction d'humidité du sol (ESP32 et Blynk) : 5 étapes

Système d'irrigation goutte-à-goutte connecté à Internet et contrôlé par la rétroaction de l'humidité du sol (ESP32 et Blynk): Inquiétez-vous pour votre jardin ou vos plantes lorsque vous partez pour de longues vacances, Ou oubliez d'arroser votre plante tous les jours. Eh bien, voici la solution C'est un système d'irrigation goutte à goutte contrôlé par l'humidité du sol et globalement connecté contrôlé par ESP32 sur le logiciel avant i

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : 9 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : Dans l'un de mes précédents Instructables, je vous ai montré comment contrôler un moteur pas à pas à l'aide d'un moteur pas à pas sans microcontrôleur. C'était un projet rapide et amusant, mais il est venu avec deux problèmes qui seront résolus dans ce Instructable. Alors, esprit

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

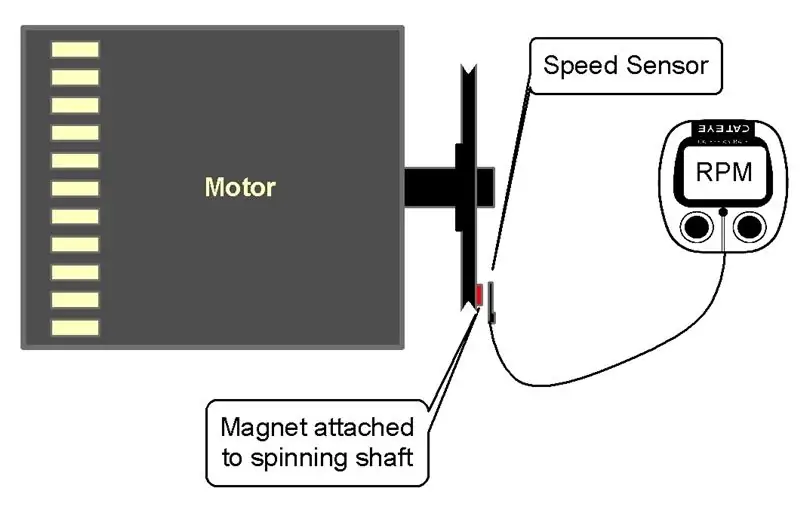

Tachymètre fabriqué à partir d'un compteur de vitesse de vélo (cyclo-ordinateur): 3 étapes (avec photos)

Tachymètre fabriqué à partir d'un compteur de vitesse de vélo (cyclo-ordinateur): Parfois, vous devez simplement savoir à quelle vitesse une roue, un arbre ou un moteur tourne. L'appareil de mesure de la vitesse de rotation est un tachymètre. Mais ils sont chers et pas faciles à trouver. C'est pas cher et facile à faire à l'aide d'un compteur de vitesse de vélo (cycl