Table des matières:

- Étape 1: Proposez une conception de base pour votre moteur

- Étape 2: Procurez-vous un turbocompresseur et cachez-vous dans le garage pour construire votre engin à réaction fou

- Étape 3: Déterminer la taille de la chambre de combustion

- Étape 4: Assemblage de la chambre de combustion - Préparation des bagues d'extrémité

- Étape 5: Assemblage de la chambre de combustion - Soudage des bagues d'extrémité

- Étape 6: Assemblage de la chambre de combustion - Fabrication des embouts

- Étape 7: Assemblage de la chambre de combustion - Boulonnage

- Étape 8: fabrication du tube de flamme

- Étape 9: Plomberie des systèmes de carburant et d'huile

- Étape 10: Amusez-vous à faire beaucoup de bruit et à secouer le sol tout en impressionnant vos amis et voisins avec votre nouveau jouet

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:10.

- Dernière modifié 2025-01-23 14:46.

Vous n'avez pas besoin d'être Jay Leno pour posséder une moto à réaction, et nous allons vous montrer comment créer votre propre moteur à réaction ici même pour alimenter vos véhicules farfelus. Il s'agit d'un projet en cours et de nombreuses informations supplémentaires seront bientôt disponibles sur notre site Web. Voir la version complète sur https://www.badbros.netCette information vous est fournie par Bad Brothers Racing et Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comAttention ! Construire son propre moteur à réaction peut être dangereux. Nous vous suggérons fortement de prendre toutes les précautions de sécurité appropriées lorsque vous manipulez des machines et d'être extrêmement prudent lorsque vous utilisez des moteurs à réaction. Des blessures graves ou la mort peuvent survenir lors de l'utilisation d'un moteur à turbine à réaction à proximité immédiate, en raison de carburants explosifs et de pièces mobiles. Des quantités extrêmes d'énergie potentielle et cinétique sont stockées dans les moteurs en fonctionnement. Faites toujours preuve de prudence et de bon sens lors de l'utilisation de moteurs et de machines, et portez une protection oculaire et auditive appropriée. Ni Bad Brothers Racing ni Gary's Jet Journal n'acceptent aucune responsabilité pour votre utilisation ou mauvaise utilisation des informations contenues dans ce document.

Étape 1: Proposez une conception de base pour votre moteur

J'ai commencé le processus de construction de mon moteur avec une conception dans Solid Works. Je trouve qu'il est beaucoup plus facile de travailler de cette façon, et la création de pièces à l'aide de processus d'usinage CNC donne un résultat final beaucoup plus agréable. La principale chose que j'aime dans l'utilisation du processus 3D est la possibilité de voir comment les pièces s'emboîtent avant la fabrication, afin que je puisse apporter des modifications avant de passer des heures sur une pièce. Cette étape n'est vraiment pas nécessaire, car toute personne ayant des compétences en dessin décentes peut esquisser le dessin au dos d'une enveloppe assez rapidement. Lorsque vous essayez d'intégrer l'ensemble du moteur dans le projet final, le jet bike, cela aidera certainement beaucoup.

Je suggérerais également que pour obtenir la meilleure réponse aux questions si vous essayez de construire un projet basé sur un moteur à réaction ou une turbine, vous inscrire à un groupe d'utilisateurs est la voie à suivre. Les années d'expérience combinée de divers utilisateurs s'avèrent inestimables, et je suis un habitué du forum Yahoo Groups DIY Gas Turbines.

Étape 2: Procurez-vous un turbocompresseur et cachez-vous dans le garage pour construire votre engin à réaction fou

Soyez prudent lorsque vous choisissez votre turbocompresseur ! Vous avez besoin d'un gros turbo avec une seule entrée de turbine (non divisée). Plus le turbo est gros, plus votre moteur fini produira de poussée. J'aime les turbos des gros moteurs diesel et des engins de terrassement. L'utilisation de l'un de ces turbos produira une puissance de poussée suffisante pour déplacer assez bien un véhicule quelconque. Il est préférable d'acheter une unité reconstruite si possible. Ebay est la voie à suivre ici, car vous pouvez vraiment économiser de l'argent.

En règle générale, ce n'est pas tant la taille de l'ensemble du turbo que la taille de l'inducteur qui compte. L'inducteur est la zone visible des aubes du compresseur que l'on peut voir en regardant le compresseur du turbo avec les couvercles (boîtiers) allumés. En regardant le turbo ici, vous verrez que l'entrée d'air est assez grande avec près de 5 pouces de diamètre, tandis que les pales visibles de l'inducteur n'ont que 3 pouces de diamètre. C'est suffisant pour créer suffisamment de poussée pour conduire une mini moto, un kart ou un autre petit véhicule. Le turbo sur la photo est un Cummins ST-50 d'un gros camion à 18 roues.

Étape 3: Déterminer la taille de la chambre de combustion

Voici un bref aperçu du processus de fonctionnement du jet et de la façon de déterminer la taille de la chambre de combustion que vous allez fabriquer pour votre moteur à réaction.

La chambre de combustion fonctionne en permettant à l'air comprimé provenant du compresseur du turbo d'être mélangé au carburant et brûlé. Les gaz chauds s'échappent ensuite par l'arrière de la chambre de combustion pour traverser l'étage de turbine du turbo où la turbine extrait la puissance des gaz en mouvement et la convertit en énergie de l'arbre de rotation. Cet arbre rotatif alimente ensuite le compresseur fixé à l'autre extrémité pour faire entrer plus d'air pour que le processus se poursuive. Toute énergie supplémentaire laissée dans les gaz chauds lors de leur passage dans la turbine crée une poussée. Assez simple, mais en fait un peu compliqué à construire et à bien faire les choses. La chambre de combustion est faite d'un gros morceau d'acier tubulaire avec des capuchons aux deux extrémités. À l'intérieur de la chambre de combustion se trouve un tube à flamme. Ce tube à flamme est composé d'un autre tube plus petit qui s'étend sur toute la longueur de la chambre de combustion et dans lequel de nombreux trous sont percés. Les trous permettent à l'air comprimé de passer dans certains rapports qui sont bénéfiques pour 3 étapes. La première étape consiste à mélanger l'air et le carburant. Le processus de combustion commence également ici. La première étape consiste à fournir de l'air pour l'achèvement de la combustion, et la troisième étape consiste à fournir de l'air de refroidissement pour abaisser les températures avant que le courant d'air n'entre en contact avec les aubes de turbine. Pour calculer les dimensions du tube à flamme, vous doublez le diamètre de l'inducteur de votre turbocompresseur, et cela vous donnera le diamètre du tube à flamme. Multipliez le diamètre de l'inducteur du turbo par 6, et cela vous donnera la longueur du tube de flamme. Encore une fois, l'inducteur du turbo est la partie des aubes du compresseur qui peut être vue de l'avant du turbo avec les couvercles (ou carters) en place. Alors qu'une roue de compresseur dans un turbo peut avoir un diamètre de 5 ou 6 pouces, l'inducteur sera considérablement plus petit. L'inducteur des turbos que j'aime utiliser (modèles ST-50 et VT-50) a un diamètre de 3 pouces, donc les dimensions du tube à flamme seraient de 6 pouces de diamètre sur 18 pouces de longueur. Ceci est bien sûr un point de départ recommandé, et peut être un peu truqué. Je voulais une chambre de combustion légèrement plus petite, j'ai donc décidé d'utiliser un tube à flamme de 5 pouces de diamètre avec une longueur de 10 pouces. J'ai choisi le tube à flamme de 5 pouces de diamètre principalement parce que le tube est facile à acquérir en tant que tuyau d'échappement de camion diesel. La longueur de 10 pouces a été calculée car le moteur finira par entrer dans le petit cadre de moto du mini jet bike. Avec la taille du tube de flamme calculée, vous pouvez alors trouver la taille de la chambre de combustion. Étant donné que le tube de flamme s'adaptera à l'intérieur de la chambre de combustion, le boîtier de la chambre de combustion devra avoir un diamètre plus grand. Un point de départ recommandé est d'avoir un espace minimum de 1 pouce autour du tube à flamme, et la longueur doit être la même que le tube à flamme. J'ai choisi un boîtier de chambre de combustion de 8 pouces de diamètre, car il correspond au besoin de l'espace aérien et c'est une taille couramment disponible dans les tubes en acier. Avec le tube à flamme de 5 pouces de diamètre, j'aurai un espace de 1,5 pouce entre le tube à flamme et le boîtier de la chambre de combustion. Essayez d'utiliser des tubes en acier au lieu de tuyaux lorsque cela est possible. La différence entre un tube de 8 pouces et un tuyau de 8 pouces serait que le tube serait mesuré à un diamètre extérieur de 8 pouces et que vous sélectionnez ensuite l'épaisseur du "mur" dont vous avez besoin. J'ai choisi une épaisseur de paroi de 1/8 de pouce pour mon moteur. Un tuyau en acier de 8 pouces aurait une dimension intérieure d'environ 8 pouces et l'épaisseur de la paroi est déterminée par un programme ou un nombre de résistance tel que « programme 40 » ou « programme 80 » Les tuyaux en acier ont tendance à être beaucoup plus épais dans le « mur » que le tube, et peut augmenter considérablement le poids total du moteur. Maintenant que vous avez les dimensions approximatives que vous utiliserez pour votre moteur à réaction, vous pouvez procéder à son assemblage avec les capuchons aux extrémités et les injecteurs de carburant. Toutes ces pièces se combinent pour former la chambre de combustion complète.

Étape 4: Assemblage de la chambre de combustion - Préparation des bagues d'extrémité

Pour que la chambre de combustion résulte en une simple pièce boulonnée, j'utilise une méthode de construction d'anneaux qui non seulement fourniront une surface sur laquelle les embouts peuvent être boulonnés, mais ils maintiendront également le tube de flamme centré dans la chambre de combustion.

Les anneaux sont fabriqués à un diamètre extérieur de 8 pouces avec un diamètre intérieur de 5 et 1/32ème de pouce. L'espace supplémentaire fourni par le 1/32e de pouce facilitera l'insertion du tube à flamme une fois la construction terminée, et servira également de tampon pour permettre une certaine expansion du tube à flamme lorsqu'il chauffe. Les anneaux sont fabriqués à partir d'une plaque d'acier de 1/4 pouce et j'ai fait découper le mien au laser à partir de mes dessins 3D que j'ai créés dans des œuvres solides. Je trouve cette voie beaucoup plus facile que d'essayer d'usiner les pièces. Vous pouvez utiliser une fraiseuse, un jet d'eau ou des outils à main pour fabriquer les anneaux. Toute méthode qui donne des résultats acceptables fonctionnera. L'épaisseur de 1/4 de pouce permettra de souder les anneaux avec moins de risques de gauchissement et fournira une base de montage stable pour les embouts. Ils permettront également au tube de flamme d'être construit 3/16e de pouce plus court que la longueur totale de la chambre de combustion pour permettre une expansion dans le plan axial à mesure qu'il chauffe à cause du processus de combustion. 12 trous de boulons sont prévus autour de l'anneau dans un motif circulaire pour le montage des embouts. En soudant des écrous à l'arrière de ces trous, les boulons peuvent être vissés directement. C'est une exigence car l'arrière des bagues sera inaccessible pour maintenir les écrous avec une clé une fois montés sur la chambre de combustion. Vous pouvez toujours remplacer un écrou à l'intérieur de la chambre de combustion si l'on devait le retirer, ce qui en fait une meilleure méthode que de tarauder les trous dans les anneaux pour les filetages. Trois points de soudure placés sur chaque autre plat des écrous devraient les maintenir suffisamment serrés pour les maintenir en place.

Étape 5: Assemblage de la chambre de combustion - Soudage des bagues d'extrémité

Une fois les bagues d'extrémité prêtes, elles peuvent être soudées sur le boîtier de la chambre de combustion. Le boîtier doit d'abord être coupé à la bonne longueur et avoir les extrémités carrées afin que tout s'aligne correctement.

Commencez par prendre une grande feuille de carton et enroulez-la autour du tube en acier de façon à ce que les extrémités soient à l'équerre et que le carton soit bien serré. Il devrait faire une forme de cylindre autour du tube, et les extrémités du panneau d'affichage seront belles et carrées. Faites glisser le panneau d'affichage à une extrémité du tube de sorte que le bord du tube et les extrémités du cylindre du panneau d'affichage se touchent presque, en vous assurant qu'il y a suffisamment de place pour faire une marque autour du tube afin que vous puissiez meuler le métal au ras de la marque. Cela mettra à l'équerre une extrémité du tube. La plupart des fournisseurs de métaux coupent le tube avec une scie à ruban, et la marge d'erreur pour leurs coupes est de plus ou moins 1/16e de pouce, ce qui pourrait donner une coupe moins que parfaite et une extrémité bancale si vous ne l'ajustez pas d'abord. Mesurez ensuite de l'extrémité carrée vers l'autre la longueur souhaitée pour la chambre de combustion et le tube à flamme. Étant donné que les anneaux d'extrémité qui seront soudés mesurent 1/4 de pouce chacun, assurez-vous de soustraire d'abord 1/2 pouce de votre mesure. Étant donné que ma chambre de combustion aura une longueur de 10 pouces, ma mesure sera prise à 9,5 pouces. Marquez le tube et utilisez le panneau d'affichage pour créer une belle marque tout autour du tube comme avant. Je trouve que l'utilisation d'une meule à tronçonner dans une meuleuse d'angle permet de très bien couper à travers le tube de 1/8 de pouce d'épaisseur. Faites de jolis coups réguliers avec la roue et faites pivoter le tube au fur et à mesure que vous coupez un peu plus profondément à chaque passage. Ne vous inquiétez pas pour une coupe parfaite, en fait, vous devriez laisser un peu de matière et la nettoyer plus tard. J'aime utiliser des disques à lamelles dans la meuleuse d'angle pour le nettoyage final. Une fois la coupe effectuée et nettoyée, utilisez le disque à lamelles pour biseauter légèrement les bords extérieurs des deux extrémités du tube pour obtenir une bonne pénétration de la soudure. Le tube est alors prêt pour le soudage. À l'aide de pinces à souder magnétiques, centrez les bagues d'extrémité sur les extrémités du tube et assurez-vous qu'elles affleurent le tube. Placer des points de soudure sur les 4 côtés des anneaux et laisser refroidir. Une fois les points d'amure réglés, utilisez des points de soudure d'environ 1 pouce de longueur pour fermer le cordon de soudure tout autour des anneaux. Faites un point de soudure, puis alternez de l'autre côté et faites de même. Utilisez un mode similaire au serrage des écrous de roue sur une voiture, également appelé motif « étoile ». Ne surchauffez pas le métal pour éviter de déformer les anneaux. Lorsque les deux anneaux sont soudés, rectifiez les soudures en douceur pour un bel aspect. Ceci est facultatif, mais cela rend simplement la chambre de combustion beaucoup plus agréable.

Étape 6: Assemblage de la chambre de combustion - Fabrication des embouts

Une fois le boîtier de la chambre de combustion principal terminé, vous aurez besoin de 2 capuchons d'extrémité pour l'ensemble de la chambre de combustion. Un embout sera du côté de l'injecteur de carburant et l'autre acheminera les gaz d'échappement chauds vers la turbine.

Fabriquez 2 plaques avec le même diamètre de votre chambre de combustion, dans notre cas ce sera 8 pouces. Placez 12 trous de boulons autour du périmètre pour les aligner avec les trous de boulons sur les bagues d'extrémité afin qu'ils puissent être fixés plus tard. 12 est juste le nombre de boulons que j'utilise, vous pouvez en utiliser plus ou moins sur les bagues et les embouts. Le capuchon de l'injecteur n'a besoin que de 2 trous. L'un sera pour l'injecteur de carburant et l'autre pour une bougie d'allumage. Vous pouvez ajouter plus de trous pour plus d'injecteurs si vous le souhaitez, car il s'agit d'une préférence personnelle. J'utiliserai 5 injecteurs, un au centre et 4 dans un motif circulaire autour. La seule exigence est que les injecteurs soient placés de manière à ce qu'ils finissent dans le tube à flamme lorsque les pièces sont boulonnées ensemble. Pour notre conception, cela signifie qu'ils doivent s'insérer au centre d'un cercle de 5 pouces de diamètre au milieu du capuchon d'extrémité. J'ai utilisé des trous de 1/2 pouce pour le montage des injecteurs. Décalé légèrement du centre, vous ajouterez le trou pour votre bougie. Le trou doit être percé et taraudé pour un filetage de 14 mm x 1,25 mm qui s'adaptera à une bougie d'allumage. Encore une fois, la conception sur les images aura 2 bougies d'allumage, et c'est juste une question de préférence pour moi au cas où une bougie d'allumage choisirait de se mettre hors service. Assurez-vous que les bougies d'allumage sont également dans les limites du tube de flamme car elles se rapportent au capuchon d'extrémité. Sur la photo du bouchon de l'injecteur, vous pouvez voir les petits tubes qui dépassent du bouchon. Ils servent au montage des injecteurs. Comme je l'ai dit, j'en aurai 5, mais vous pouvez vous en tirer avec un au centre pour votre premier essai. Les tubes sont fabriqués à partir de tubes de 1/2 pouce de diamètre avec un diamètre intérieur de 3/8ème de pouce. La longueur est coupée à 1,25 pouce, après quoi un biseau est placé sur les bords en les serrant dans la perceuse à colonne et en les faisant tourner pendant que la meuleuse d'angle est utilisée pour faire le biseau. C'est une petite astuce qui donne des résultats décents. Les deux extrémités sont filetées avec un filetage de tuyau conique NPT de 1/8 de pouce. Je tiens les tubes dans un étau sous la perceuse à colonne et je lève le robinet pour que je puisse commencer les filets bien et droit dans les tubes. après avoir commencé les filetages, je les finis à la main en tournant le robinet à la profondeur requise. Ils sont soudés en place avec 1/2 pouce du tube dépassant de chaque côté de la plaque. Les conduites d'alimentation en carburant se fixeront d'un côté et les injecteurs se visseront de l'autre. J'aime les souder à l'intérieur de la plaque pour que l'extérieur de la chambre de combustion ait un aspect propre. Pour faire le bouchon d'échappement, vous devrez couper une ouverture pour que les gaz chauds s'échappent. Dans mon cas, je l'ai dimensionné aux mêmes dimensions que l'entrée de la volute de la turbine sur le turbo. C'est 2 pouces par 3 pouces sur notre turbo. Une petite plaque ou bride de turbine est ensuite boulonnée au carter de turbine. La bride de la turbine doit également avoir la même ouverture que l'entrée de la turbine, ainsi que quatre trous de boulons pour la fixer au turbo. L'embout d'échappement et la bride de turbine peuvent être soudés ensemble en réalisant un simple caisson rectangulaire pour passer entre les deux. Sur la photo du collecteur d'échappement ci-dessous, vous pouvez voir la bride de la turbine à droite et le capuchon d'échappement face vers le bas sur le sol. Le coude de transition devait être réalisé pour l'application que ce moteur verra dans le jet bike, mais il aurait pu facilement être réalisé avec une simple section droite de section rectangulaire créée à partir de tôle d'acier. Soudez les pièces ensemble en gardant vos soudures à l'extérieur des pièces uniquement afin que le flux d'air n'ait pas d'obstructions ou de turbulences créées par les cordons de soudure à l'intérieur.

Étape 7: Assemblage de la chambre de combustion - Boulonnage

Vous vous rapprochez maintenant d'un moteur à réaction fini. Il est temps de boulonner les pièces ensemble pour voir si tout s'adapte comme il se doit.

Commencez par boulonner l'ensemble bride de turbine et capuchon d'extrémité (le collecteur d'échappement) sur votre turbo. Ensuite, le boîtier de la chambre de combustion se boulonne sur l'ensemble d'échappement, et enfin le capuchon de l'injecteur se boulonne sur le boîtier de la chambre de combustion principale. Si vous avez tout fait correctement jusqu'à présent, cela devrait ressembler à la deuxième image ci-dessous. Si ce n'est pas le cas, sauvegardez et voyez où vous avez fait votre erreur. Il est important de noter que les sections turbine et compresseur du turbo peuvent être tournées l'une contre l'autre en desserrant les pinces au milieu. Différents turbos utilisent de nombreux types de pinces, mais il devrait être facile de voir quels boulons doivent être desserrés pour faire tourner les pièces. Avec les pièces attachées et l'orientation de votre turbo, vous devrez fabriquer un tuyau qui reliera l'ouverture de sortie du compresseur au boîtier de la chambre de combustion. Ce tuyau doit avoir le même diamètre que la sortie du compresseur et sera éventuellement fixé au compresseur avec un raccord de tuyau en caoutchouc ou en silicone. L'autre extrémité devra affleurer la chambre de combustion et être soudée en place une fois qu'un trou a été découpé dans le côté du boîtier de la chambre de combustion. Peu importe où se trouve le trou sur le côté de la chambre de combustion, tant que l'air a un chemin doux et agréable pour entrer. Cela signifie qu'il n'y a pas de coins pointus et que les soudures restent à l'extérieur. Pour notre chambre de combustion, j'ai choisi d'utiliser un morceau de tube d'échappement de 3,5 pouces de diamètre qui était plié au mandrin. L'image ci-dessous montre un tuyau fabriqué à la main qui est conçu pour s'agrandir et ralentir l'air avant d'entrer dans la chambre de combustion. Vous devriez maintenant avoir un bon chemin propre pour que l'air emprunte tout le chemin depuis l'entrée du compresseur, le long du tuyau jusqu'à la chambre de combustion, à travers le collecteur d'échappement et au-delà de la section de la turbine. Tout doit être à peu près hermétique et vous devez vérifier toutes les soudures pour vous assurer qu'elles sont solides. Souffler un souffleur de feuilles à l'avant du moteur devrait faire circuler l'air et faire tourner les aubes de la turbine.

Étape 8: fabrication du tube de flamme

Eh bien, pour de nombreux constructeurs, cela est considéré comme la partie la plus difficile. Le tube de flamme est ce qui permet à l'air d'entrer au centre de la chambre de combustion, mais maintient la flamme en place de sorte qu'elle doit sortir du côté de la turbine uniquement, et non du côté du compresseur. L'image ci-dessous est ce que votre tube de flamme de tous les jours ressemble à. De gauche à droite, les modèles de trous ont des noms et des fonctions spéciaux. Les petits trous à gauche sont les trous primaires, les trous plus grands du milieu sont les trous secondaires et les plus grands à droite sont les trous tertiaires ou de dilution. (notez qu'il y a aussi quelques petits trous supplémentaires dans cette conception pour aider à créer un rideau d'air pour garder les parois du tube de flamme plus fraîches) Les trous primaires fournissent l'air pour le mélange de carburant et d'air, et c'est là que le processus de combustion commence. Le secondaire les trous fournissent l'air pour compléter le processus de combustion. Les trous tertiaires ou de dilution fournissent l'air pour le refroidissement des gaz avant qu'ils ne quittent la chambre de combustion, afin de ne pas surchauffer les aubes de turbine dans le turbo. La taille et l'emplacement des trous sont au mieux une équation mathématique et au pire un cauchemar logistique. Pour faciliter le processus de calcul des trous, j'ai fourni un programme ci-dessous qui fera le travail pour vous. C'est un programme Windows, donc si vous êtes sur une machine Mac ou Linux, vous devrez faire les équations à la main. Le programme, Jet Spec Designer, est un excellent programme et peut également être utilisé pour déterminer la puissance de poussée d'un turbo particulier. Pour les longs calculs manuels des trous du tube de flamme et une explication détaillée des choses, veuillez visiter notre site Web à l'adresse https://www.badbros.net/jetbike5.htmlAvant de faire des trous dans le tube de flamme, vous devrez le dimensionner à rentre dans la chambre de combustion. Comme notre chambre de combustion mesure 10 pouces de long, mesurée à partir de l'extérieur de l'anneau se termine d'un côté à l'autre, vous devrez couper le tube de flamme à cette longueur (assurez-vous de couper pour s'adapter à la longueur de votre chambre de combustion). Utilisez le panneau d'affichage enroulé autour du tube à flamme pour équarrir une extrémité, puis mesurez et coupez l'autre. Je suggérerais de raccourcir le tube de flamme de près de 3/16 de pouce pour permettre l'expansion du métal à mesure qu'il chauffe. Il pourra toujours être capturé à l'intérieur des anneaux d'extrémité et "flottera" à l'intérieur d'eux. Une fois coupé à longueur, allez-y sur ces trous. Il y en aura beaucoup, et un foret "unibit" ou étagé est très pratique à avoir ici. Le tube à flamme peut être en acier inoxydable ou en acier doux ordinaire. L'acier inoxydable durera bien sûr plus longtemps et résistera mieux à la chaleur que l'acier doux.

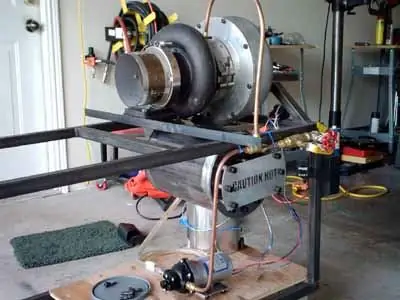

Étape 9: Plomberie des systèmes de carburant et d'huile

Maintenant que vous avez percé le tube de flamme, ouvrez le boîtier de la chambre de combustion et insérez-le entre les anneaux jusqu'à ce qu'il s'emboîte à l'arrière contre le capuchon d'échappement. Replacez le capuchon latéral de l'injecteur et serrez les boulons. J'aime utiliser des boulons à tête hexagonale juste pour leur apparence, mais la commodité est également agréable car vous n'avez pas à jouer avec une clé ordinaire. Maintenant, vous aurez besoin d'apporter du carburant au système et de l'huile aux roulements. Cette partie n'est pas aussi compliquée qu'il n'y paraît au premier abord. Pour le côté carburant, vous aurez besoin d'une pompe capable de haute pression et d'un débit d'au moins 20 gallons par heure. Pour le côté huile, vous aurez besoin d'une pompe capable d'au moins 50 psi de pression avec un débit d'environ 2-3 gallons par minute. Heureusement, le même type de pompe peut être utilisé pour les deux. Ma suggestion est la pompe Shurflo numéro de modèle 8000-643-236. D'autres alternatives sont les pompes de direction assistée, les pompes de fournaise et les pompes à carburant automobile. Le meilleur prix que j'ai trouvé sur le Shurflo est de https://www.dultmeier.com et est actuellement de 77 $ US. Ne lésinez pas et achetez les autres pompes Shurflo qui se ressemblent mais sont moins chères. Les vannes et les joints des pompes ne fonctionneront pas avec des produits à base de pétrole et je ne peux pas garantir que vous aurez beaucoup de chance avec eux. J'ai fourni un schéma pour le système de carburant, et le système d'huile pour le turbo fonctionnera de la même manière. Si votre pompe n'a pas de retour de dérivation directement sur elle (le Shurflow n'en a pas, mais certaines pompes de fournaise le font), vous pouvez omettre la dérivation de la pompe car elle n'est là que pour capter le souffle de la pompe elle-même. L'idée des systèmes de plomberie est de réguler la pression avec une configuration de vanne de dérivation. Les pompes auront toujours un plein débit avec cette méthode, et tout fluide inutilisé sera renvoyé dans son réservoir de stockage. En empruntant cette voie, vous éviterez la contre-pression sur la pompe et les pompes dureront également plus longtemps. Le système fonctionnera aussi bien pour les systèmes de carburant et d'huile. Pour le système d'huile, vous aurez besoin d'un filtre et d'un refroidisseur d'huile, qui iraient tous les deux en ligne après la pompe, mais avant la vanne de dérivation. Pour un refroidisseur d'huile, je suggère les refroidisseurs à transmission B&M. Les filtres à huile peuvent être du type à vis ordinaire en utilisant un support de filtre à huile à distance. Assurez-vous que toutes les conduites allant au turbo sont constituées de "conduites dures" telles que des tubes en cuivre avec des raccords à compression. La ligne flexible telle que le caoutchouc peut souffler et se terminer par un désastre. L'huile ou le carburant heurtant un carter de turbine chaud s'enflamme très rapidement. Il convient également de noter la pression impliquée dans ces systèmes de pompe. Le tuyau en caoutchouc se ramollira avec la chaleur et les hautes pressions des pompes provoqueront la rupture des conduites et le glissement des raccords. Soyez prudent et utilisez des lignes dures. C'est tout aussi bon marché que les lignes flexibles. VOUS AVEZ ÉTÉ AVERTI DES DANGERS, JE N'ACCEPTE DONC AUCUNE RESPONSABILITÉ EN CAS DE REFUS DE SUIVRE LES INSTRUCTIONS ! Lorsque vous raccordez les conduites d'huile au turbo, assurez-vous que votre entrée d'huile se trouve sur le dessus du turbo et que la vidange se trouve en bas.. L'entrée est généralement la plus petite des deux ouvertures. Si vous utilisez un turbo refroidi par eau, il n'est pas du tout nécessaire d'utiliser la chemise d'eau, et rien n'a besoin d'être accroché à ces ports. Il ne sera utile que si vous souhaitez fournir un débit d'eau pour refroidir le turbo à l'arrêt. Les réservoirs de carburant peuvent être de n'importe quelle taille et les réservoirs d'huile doivent être capables de contenir au moins un gallon. Ne placez pas les conduites de ramassage près des conduites de retour dans les réservoirs, sinon l'aération causée par les fluides de retour provoquera des bulles d'air dans les conduites de ramassage et les pompes cavitaireront et perdront de la pression! Pour les injecteurs de carburant, je recommande les buses HAGO de McMaster Carr https://www.mcmaster.com Regardez à la page 1939 du catalogue en ligne pour les buses de brumisation d'eau en acier inoxydable. Un moteur de cette taille aura besoin d'un débit d'environ 14 gallons par heure à passage intégral. Pour mon système d'huile, j'utilise actuellement Castrol entièrement synthétique 5w20. Une huile entièrement synthétique à faible viscosité est indispensable. Le entièrement synthétique aura un point d'éclair beaucoup plus élevé et sera moins susceptible de s'enflammer, et la faible viscosité aidera la turbine à démarrer plus facilement. Pour plus d'informations sur le calcul des besoins en carburant et autres, je vous suggère de rejoindre un groupe d'utilisateurs tel que le groupe d'utilisateurs "DIYgasturbines" des forums Yahoo. Il y a une mine d'informations là-bas, et je suis un membre régulier. Ahh, vous aurez besoin d'une source d'allumage ! Comme il existe de nombreuses façons d'obtenir une étincelle d'une bougie, je n'essaierai même pas d'aller trop en profondeur. Je vous laisse le soin de rechercher sur Internet un bon circuit haute tension pour obtenir une étincelle, ou vous pouvez pas cher et câbler un relais de clignotant automobile à une bobine et obtenir une étincelle plutôt lente, mais utilisable de votre prise. Pour l'alimentation de tous les systèmes 12 volts, j'aime utiliser des batteries gel scellées 12 volts 7 ou 12 ampères-heures comme celles utilisées dans les alarmes antivol et les batteries de secours. Ils sont petits, légers et bien adaptés à la tâche, et ils s'adaptent facilement sur un kart à réaction ou un autre petit véhicule. Ok, donc vous êtes arrivé jusqu'ici. Tout ce dont vous avez besoin maintenant est un support sur lequel monter votre moteur. Vous pouvez voir le banc d'essai que j'ai fait dans d'autres images ici et avoir une idée de la façon d'en faire un pour vous-même. Avez-vous votre souffleur de feuilles prêt? Ok, commençons !

Étape 10: Amusez-vous à faire beaucoup de bruit et à secouer le sol tout en impressionnant vos amis et voisins avec votre nouveau jouet

C'est la partie amusante! Démarrer votre nouveau moteur pour la première fois. Les pièces dont vous aurez besoin sont…1) Le moteur2) Des protège-oreilles (casque antibruit)3) Beaucoup de carburant (diesel, kérosène ou jet-a)4) Un souffleur de feuilles5) un gant de toilette C'est là que les choses deviennent intéressantes. Tout d'abord, vous installez le jet dans un endroit où vous pouvez le démarrer sans rendre personne fou avec le bruit fort. Ensuite, vous faites le plein avec votre choix de carburant. J'aime utiliser jet-a parce qu'il fonctionne bien et a la bonne "odeur" d'un moteur à réaction. Allumez votre système d'huile et réglez la pression d'huile à un minimum de 30 psi. Mettez vos protecteurs d'oreilles et enroulez la turbine en soufflant de l'air dans le moteur avec le souffleur de feuilles. Oui, vous pouvez utiliser un démarrage électrique ou pneumatique sur ces moteurs, mais ce n'est pas la norme et il est beaucoup plus facile d'utiliser simplement le souffleur de feuilles. Allumez le circuit d'allumage et appliquez lentement le carburant en fermant le robinet à pointeau de dérivation sur le système de carburant jusqu'à ce que vous entendiez un "pop" lorsque la chambre de combustion s'allume. Continuez à augmenter le carburant et vous commencerez à entendre le rugissement de votre nouveau moteur à réaction. Retirez progressivement le souffleur de feuilles et voyez si le moteur accélère tout seul. Si ce n'est pas le cas, réappliquez le souffleur de feuilles et donnez-lui plus de carburant jusqu'à ce qu'il le fasse. Enfin, profitez du son de votre nouveau moteur et n'oubliez pas d'utiliser le gant de toilette pour nettoyer au cas où vous feriez caca dans votre pantalon ! Il y a tellement de puissance dans ces moteurs que cela vous surprendra au point de perdre le contrôle de votre corps. Des vidéos de nos moteurs en marche sont disponibles sous forme de films flash ci-dessous. Nous espérons qu'ils vous plairont! Vous devrez probablement réduire la taille de votre navigateur lors de leur visualisation afin qu'ils ne soient pas pixelisés. C'est à peu près tout. Nos sites Web couvrent tous les processus de construction et, espérons-le, vous permettront de commencer à créer votre propre moteur à réaction. Assurez-vous de nous envoyer des photos si vous faites les vôtres. Les kits de combustion peuvent être achetés en contactant Russ chez Bad Brothers Racing. Différents kits et configurations sont disponibles pour vous aider dans la création de votre moteur à réaction. Des moteurs entièrement assemblés sont également disponibles pour les acheteurs qualifiés qui signent une décharge de responsabilité. Les plans de cette documentation et les conceptions de ce kit sont protégés par le droit d'auteur 2006 Bad Brothers Racing et ne peuvent en aucun cas être reproduits, ni vendus. N'oubliez pas que nos sites Web sont financés par des dons et des clics sur des publicités. Si vous vous sentez généreux, s'il vous plaît aider avec un don monétaire. Si vous êtes bon marché, donnez-nous quelques "clics pour la cause" pour aider les projets à continuer à venir ! A bientôt, et nous espérons que vous apprécierez les sites ! Cette information a été fournie par Bad Brothers Racing et Gary's Jet Journal. Veuillez visiter nos sites pour voir les nouveautés, car nous mettons souvent à jour avec de nouveaux projets passionnants.

Premier prix du concours de livres The Instructables

Conseillé:

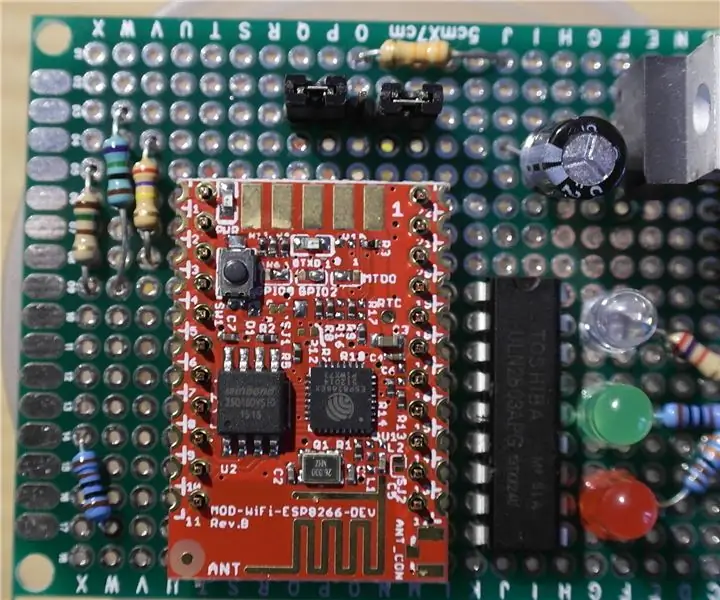

Comment créer votre propre passerelle WIFI pour connecter votre Arduino au réseau IP ? : 11 étapes (avec photos)

Comment faire votre propre passerelle WIFI pour connecter votre Arduino au réseau IP ? : Comme beaucoup de gens, vous pensez qu'Arduino est une très bonne solution pour faire de la domotique et de la robotique ! Je travaille sur un robot qui doit être connecté en permanence à un serveur qui tourne ar

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

Comment construire votre propre anémomètre à l'aide de commutateurs Reed, d'un capteur à effet Hall et de quelques rebuts sur Nodemcu - Partie 2 - Logiciel : 5 étapes (avec photos)

Comment construire votre propre anémomètre à l'aide d'interrupteurs Reed, d'un capteur à effet Hall et de quelques rebuts sur Nodemcu - Partie 2 - Logiciel : IntroductionCeci est la suite du premier article "Comment construire votre propre anémomètre à l'aide d'interrupteurs Reed, d'un capteur à effet Hall et de quelques rebuts sur Nodemcu - Partie 1 - Matériel" - où je montre comment assembler la mesure de la vitesse et de la direction du vent

Comment construire votre propre anémomètre à l'aide de commutateurs Reed, d'un capteur à effet Hall et de quelques rebuts sur Nodemcu. - Partie 1 - Matériel : 8 étapes (avec photos

Comment construire votre propre anémomètre à l'aide de commutateurs Reed, d'un capteur à effet Hall et de quelques rebuts sur Nodemcu. - Partie 1 - Matériel : IntroductionDepuis que j'ai commencé avec les études d'Arduino et de la culture Maker, j'ai aimé construire des appareils utiles en utilisant des déchets et des déchets tels que des capsules de bouteilles, des morceaux de PVC, des canettes de boisson, etc. J'aime donner une seconde la vie à n'importe quel morceau ou à n'importe quel compagnon

Comment construire une boîte de haut-parleur pour guitare ou en construire deux pour votre chaîne stéréo. : 17 étapes (avec photos)

Comment construire un boîtier de haut-parleur de guitare ou en construire deux pour votre stéréo. : Je voulais un nouveau haut-parleur de guitare pour aller avec l'ampli à lampes que je construis. Le haut-parleur restera dans ma boutique, il n'a donc pas besoin d'être quelque chose de trop spécial. Le revêtement Tolex pourrait être trop facilement endommagé alors j'ai juste pulvérisé l'extérieur en noir après un léger ponçage