Table des matières:

- Étape 1: Contexte

- Étape 2: créer une œuvre d'art

- Étape 3: Faire des transparents

- Étape 4: Préparez le revêtement en cuivre

- Étape 5: Stratifier

- Étape 6: Exposez

- Étape 7: Développer

- Étape 8: Graver

- Étape 9: Dépouiller

- Étape 10: Masque de soudure et sérigraphie

- Étape 11: Pochoir en pâte à souder

- Étape 12: Refusion

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:11.

- Dernière modifié 2025-01-23 14:46.

Cette instructable montre le processus de fabrication de cartes de circuits imprimés avec des caractéristiques aussi petites que 0,005 adaptées aux circuits intégrés LQFP ou QFN à l'aide de photoréserve à film sec négatif. Cela vous permettra de gérer à peu près n'importe quel type de circuit intégré disponible, même un réseau de grilles à billes ! Sur la photo, des cartes avec des boîtiers TSSOP-14, QFN-40 utilisant un pas de 0,65 mm et des douilles flexibles à force d'insertion nulle avec un pas de 0,5 mm.

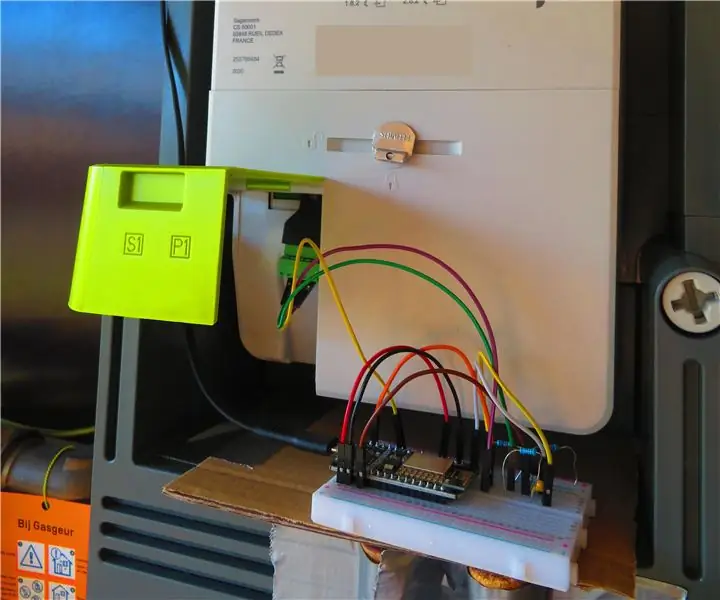

Étape 1: Contexte

Après avoir expérimenté pendant un certain temps la fabrication de circuits imprimés à domicile, j'ai finalement mis au point un processus qui produit des résultats raisonnablement cohérents qui semblent en fait assez bons. J'ai passé beaucoup de temps à essayer d'utiliser la méthode de transfert de toner avec des degrés de succès variables (OK, des degrés d'échec variables pourraient être plus précis). J'ai également essayé le spray photorésistant négatif Philmore/Datak avec des résultats toujours horribles (le produit a finalement fait fondre la buse de pulvérisation qui l'accompagnait et a fui partout). Pas vert et non recommandé. Maintenant, j'aurais pu acheter des planches présensibilisées et éviter beaucoup d'ennuis, mais je trouve que le matériel est trop coûteux pour le volume de planches que je produis. J'ai finalement essayé la photorésistance au film sec et je n'y retournerai pas ! Je ne vais pas entrer dans les subtilités de la capture schématique ou de la gravure puisque ces sujets sont bien couverts par d'autres instructables. Aucun composé volatil n'est utilisé - uniquement des bases simples qui peuvent être rendues sans danger pour l'environnement en filtrant les solides et en les neutralisant avec du HCl (voir les instructions du fabricant pour les procédures d'élimination appropriées). Ce processus, lorsqu'il est combiné avec un processus de gravure au peroxyde/chlorure de cuivre, forme un processus de développement de PCB écologique et respectueux de l'environnement. Si vous n'avez pas essayé la méthode de transfert de toner, faites-le. À moins que vous ne soyez doté d'un toner et/ou d'un papier magiques, la méthode de la pellicule sèche donnera de meilleurs résultats, mais le processus est un peu plus complexe. Si vous êtes satisfait des résultats du transfert de toner, respectez cette méthode. Naturellement, les avertissements standard s'appliquent: la gravure des PCB et le traitement du film sec impliquent des matériaux caustiques - assurez-vous d'utiliser un équipement de protection et d'avoir une station de lavage oculaire à portée de main (ou au moins un seau d'eau). Notez également que le développement et le décapage du film sec impliquent des bases fortes - gardez-les loin de vos produits chimiques de gravure, ou ils peuvent réagir violemment. Jusqu'à présent, j'ai utilisé trois types de film sec résistant, qui ont tous bien fonctionné:-- MG Chemicals 416DFR Dry Film Resist Environ 20,00 $ pour 12" par 5 pieds chez Frys, Altex et en ligne. MG a refusé de citer de plus grandes quantités et ne divulguera pas le fabricant de son film.--Dupont Riston M115 disponible chez Think & Tinker Excellent resist, beaucoup plus économique que MG si vous voulez de plus grandes quantités (12"x50ft pour 96,75 $, 12"x100ft pour 116,26 $). Tenue exceptionnelle, personnes très serviables, sympathiques et beaucoup d'informations intéressantes. Site formidable!--Kolon Dry Film Resist fabricant coréen se vend un peu moins que le Riston de Think & Tinker, mais avec un minimum de boîtiers de 500 pieds. - Resist Stripper (sodi um hydroxyde) - Feuilles de verre - Ruban transparent - Jaune Bug Light - Zone protégée contre la lumière En option - Sac sous vide ou cadre sous vide - Source d'exposition aux UV collimatée - Coupe-papier rotatif - Guide de sensibilité Stouffer en 21 étapes pour l'étalonnage

Étape 2: créer une œuvre d'art

Je suppose que vous avez capturé votre schéma et disposé votre PCB dans quelque chose comme Eagle - si vous ne savez pas de quoi je parle, vous feriez mieux de commencer par apprendre la capture de schéma et la disposition des PCB. Une fois que vous avez disposé le PCB, vous devrez créer des masques photo négatifs. Un masque photo négatif est une transparence qui est claire là où vous voulez du cuivre et noire là où vous voulez enlever le cuivre. Un indice: si vous prenez l'habitude de remplir vos couches PCB avec des plans de masse ou d'alimentation, vous économiserez beaucoup de toner. Notez également que vous pouvez mosaïquer votre disposition de PCB dans Eagle en utilisant la commande group copy s'il n'y a pas de fichier de schéma associé (sinon il se plaindra que vous devez le faire dans le schéma"). J'ai trouvé le processus d'inversion des couleurs dans votre sortie était étonnamment difficile, mais j'ai finalement opté pour cette approche assez simple en utilisant le logiciel de dessin vectoriel open source Inkscape: 1. Assurez-vous d'avoir sélectionné uniquement les calques nécessaires pour la gravure (par exemple Top/Bottom, Pads, Vias). 2. Utilisez la fonction d'impression d'Eagle pour produire un fichier PDF. Même si nous imprimons sur des transparents, vous voudrez toujours refléter la couche supérieure afin de placer le côté imprimé le plus proche du tableau et d'éviter les saignements. 3. Si vous n'avez pas encore installé Inkscape, téléchargez-le et installez-le maintenant.4. Ouvrez le PDF dans Inkscape (acceptez les paramètres de chargement par défaut).5. Ouvrez le volet Calques (Menu Calque: Calques).6. Cliquez sur le bouton + pour ajouter un calque. Nommez-le comme vous voulez (j'ai nommé le mien "b"). 7. Cliquez sur la flèche vers le bas pour déplacer le nouveau calque vers le bas.8. Sélectionnez l'outil rectangle dans le volet d'outils.9. Cliquez avec le bouton droit sur l'échantillon de couleur bleue en bas de l'écran et sélectionnez Définir le trait.10. Cliquez avec le bouton droit sur l'échantillon de couleur grise et sélectionnez Définir le remplissage.11. Cliquez et faites glisser pour dessiner un rectangle autour de votre board.12. Sélectionnez l'outil flèche, puis sélectionnez et faites glisser chaque côté de votre rectangle jusqu'au bord de votre tableau. L'affichage devrait ressembler à ceci:13. Cliquez avec le bouton droit sur l'échantillon noir en bas de l'écran et sélectionnez Définir le remplissage. Cliquez à nouveau avec le bouton droit sur l'échantillon noir et sélectionnez Définir le trait.14. Cliquez sur l'icône de l'œil dans la palette des calques pour désactiver le calque b.15. Cliquez et faites glisser pour sélectionner votre tableau (ou cliquez sur l'icône de sélection de tous les éléments visibles dans la barre d'outils).16. Annulez l'image (Effets de menu: Couleur: Négatif)17. Cliquez à nouveau sur l'icône en forme d'œil pour le calque b. Vous devriez maintenant avoir quelque chose comme ceci:18. Cliquez sur Enregistrer sous, puis changez le type de fichier en PDF via Cairo, et ajoutez _out au nom de fichier (par exemple, test_out.pdf) afin de ne pas écraser l'original.19. Cliquez à nouveau sur Enregistrer sous pour enregistrer en tant que format SVG par défaut.

Étape 3: Faire des transparents

Cette partie était aussi un peu un défi. Le problème est que la plupart des imprimantes laser ne font pas d'impressions vraiment sombres, donc de la lumière fuit à travers les zones noires. J'ai essayé beaucoup d'approches pour assombrir sélectivement le toner: marqueurs effaçables à sec, encre pour tampon, crayons, fusain, graphite, adoucissant/chauffant + application de toner supplémentaire, etc. Rien de tout cela n'a fonctionné. Voici ce qui fonctionne systématiquement pour moi:

1. Commencez par de petites illustrations: j'utilise un coupe-papier rotatif pour couper les transparents en quartiers (4,25 x 5,5) 2-3 feuilles à la fois. Les petites illustrations sont préférables car les distorsions liées à la chaleur dans le matériau transparent seront réduites. 2. Ouvrez le PDF de la dernière étape avec Adobe Reader et imprimez sur une imprimante laser chargée de vos transparents. Pour mon imprimante (Brother HL-5250DN), j'utilise les paramètres suivants: format de papier défini par l'utilisateur (4,25 x 5,5), pas de recto verso, alimentation manuelle, 1200 dpi, densité la plus sombre. Gros indice ici: vous pouvez avoir plusieurs copies de la même imprimante installées dans Windows, alors ajoutez une nouvelle imprimante appelée PCB_Laser en tant que duplicata de votre imprimante laser existante, puis cliquez avec le bouton droit et modifiez les valeurs par défaut selon les besoins pour l'impression de transparence PCB. 3. Imprimez les illustrations en haut et en bas. Tenez l'œuvre d'art à la lumière: voyez-vous de la lumière s'infiltrer à travers les zones noires ? Si vos résultats sont similaires aux miens, vous aurez suffisamment d'infiltrations pour causer des problèmes avec votre résistance. Notez que vous avez vraiment besoin d'avoir des zones noires plus grandes pour évaluer avec précision la densité du toner. Si vous êtes béni avec du toner super dense, passez à l'étape 8, sinon, allez-y et imprimez une deuxième copie de chacun de vos transparents. 4. Ensuite, vous avez besoin d'une table lumineuse de fortune pour aligner l'œuvre d'art. Cela peut être aussi simple qu'un morceau de papier collé sur une fenêtre éclairée par le soleil ou un plateau peu profond contenant une lumière de la taille d'une rondelle de hockey recouverte d'une feuille de papier et d'une vitre. Le rétroéclairage d'un scanner fait une excellente table lumineuse. Exécutez simplement une numérisation en mode transparent/négatif - il est probable que le rétroéclairage reste allumé pendant plusieurs minutes après la numérisation, puis retirez le couvercle et retournez-le. L'utilisation d'une lentille grossissante montée sur la tête aidera considérablement à aligner votre œuvre d'art. 5. Ensuite, nous allons lier les paires de transparents (2x en haut, 2x en bas) pour doubler la densité du toner. Pour ce faire, prenez une copie de chaque transparent et appliquez de l'adhésif en aérosol sur le côté toner. Vous pouvez savoir de quel côté se trouve le toner en observant le reflet de la lumière sur la surface du transparent; le toner semble terne du côté du toner. 6. Placez le toner transparent non adhésif face vers le bas sur la table lumineuse - vous pouvez coller les coins de cette feuille sur la table lumineuse (pliez le ruban à la fin pour pouvoir facilement après). 7. Alignez (enregistrez) soigneusement le transparent enduit d'adhésif avec le transparent non enduit. Une fois alignées, appuyez fermement pour faire adhérer les deux feuilles. 8. Passez les transparents alignés à travers la plastifieuse sur le réglage le plus froid pour lier définitivement les couches ensemble. 9. Alignez les illustrations du haut et du bas (côté toner à l'intérieur) et collez solidement en laissant suffisamment d'espace pour faire glisser le PCB entre les deux. Alternativement, si vous avez une bordure d'au moins un pouce autour du tableau, vous pouvez appliquer de l'adhésif en aérosol sur une bande de 1/2" le long de deux bords en couvrant le reste du masque avec le coin d'un morceau de papier - juste assurez-vous d'avoir au moins 1/4" entre la bande adhésive et le bord de la planche.

Étape 4: Préparez le revêtement en cuivre

Nettoyez soigneusement le matériau recouvert de cuivre avec un tampon à récurer et un composé à récurer contenant de l'eau de Javel (par exemple, Soft Scrub w/Bleach). Poncez avec du papier abrasif humide/sec de grain 320 ou 400 pour rendre la surface rugueuse et assurer une bonne adhérence de la résistance. Séchez la planche en faisant attention de ne pas toucher la planche sans gants (pour éviter de transférer les huiles de la peau sur la planche).

Étape 5: Stratifier

Il existe différentes approches possibles pour laminer le PCB. MG Chemicals suggère une approche de pliage et de stratifié. D'autres suggèrent d'utiliser de la chaleur ou de l'eau (ou les deux) pour faire adhérer le matériau résistant au PCB avant la stratification. J'ai eu de la chance avec cette approche: 1. Rendez votre zone de travail à l'abri de la lumière: allumez la lumière des insectes et éteignez toute lampe fluorescente ou incandescente > 40 watts 2. Coupez le matériau stratifié 1/2 pouce plus grand que le carton (double la longueur si vous faites une planche double face) 3. Décollez soigneusement juste le premier demi-pouce du film intérieur (toujours à l'intérieur de la boucle) 4. Alignez soigneusement le stratifié en vous assurant que le stratifié recouvre complètement la planche des deux côtés (si recto-verso). 5. Appuyez sur le premier demi-pouce de stratifié exposé sur la planche. 6. Tirez délicatement la couche intérieure restante vers le bas d'un demi-pouce à la fois, tout en appuyant simultanément sur le stratifié exposé sur la planche. Attention à ne pas introduire de plis. Continuez vers l'arrière de la même manière si nécessaire. 8. Passez le panneau dans la plastifieuse (une fois que la plastifieuse est complètement à température). Retournez et passez à nouveau dans la plastifieuse.

Étape 6: Exposez

Placez le PCB laminé entre les transparents pré-enregistrés et le ruban adhésif solidement en place. Collez un guide de sensibilité Stouffer en 21 étapes sur une section ouverte de PCB si vous prévoyez d'étalonner votre processus d'exposition. Vous souhaitez appuyer fermement l'illustration sur le PCB pour empêcher la lumière de fuir sous vos traces. Vous pouvez le faire avec deux feuilles de verre ou, de préférence, vous pouvez utiliser un sac sous vide ou un cadre sous vide. Vous pouvez ensuite placer cet assemblage en plein soleil pendant environ 5 à 8 minutes de chaque côté, ou utiliser une autre source UV de votre choix. Notez que, malgré l'ajustement serré des PCB et des illustrations, la collimation (rendre les rayons lumineux parallèles) est importante pour obtenir des traces fines - reportez-vous ici pour les instructions de construction d'une source de lumière UV collimatée.

Étape 7: Développer

Suivez les instructions du fabricant pour préparer la solution de développement (généralement du carbonate de sodium ou du carbonate de potassium) et développer votre carte (le développement enlève la résistance non exposée à la lumière UV).

Étape 8: Graver

Utilisez votre décapant préféré - assurez-vous simplement de réfléchir à une élimination future et envisagez un processus vert tel que le processus de gravure au peroxyde/chlorure de cuivre (il est littéralement vert aussi). Et, si vous voulez creuser dans les moindres détails de la chimie impliquée, cette page est pour vous.

Étape 9: Dépouiller

Vous aurez besoin d'hydroxyde de sodium (NaOH) pour cela. Vérifiez les fournisseurs locaux de produits chimiques. J'ai eu de la chance: mon voisin fabrique du savon, alors je suis juste passé et j'ai demandé si je pouvais emprunter une tasse de lessive !

Étape 10: Masque de soudure et sérigraphie

Appliquez le masque de soudure en frottant et en re-stratifiant le panneau gravé avec une nouvelle couche de résine, puis retirez le film protecteur extérieur et appliquez une deuxième couche de résine pour doubler l'épaisseur. Exposez maintenant avec des couches d'arrêt et de sérigraphie et développez comme avant (l'exposition peut prendre un peu plus de temps en raison de l'épaisseur supplémentaire de la résine). Cuire au grille-pain à 200-220 degrés F pendant environ 10 minutes (en veillant à soutenir la planche pour que la résistance ne colle pas au grille-pain). Retirez la planche du grille-pain et utilisez un crayon blanc pour remplir le texte sérigraphié pendant que la planche est encore chaude. Essuyez tout excès de cire de crayon avec une serviette et utilisez un cure-dent pour enlever l'excès de cire des rainures et des traces.

Étape 11: Pochoir en pâte à souder

Si vous êtes arrivé jusque-là, vous devez avoir passé quelques nuits tardives et consommé de grandes quantités de boissons gazeuses (et caféinées). Si c'est le cas, prenez l'une de ces canettes de soda et coupez le haut et le bas avec une paire de ciseaux ou une cisaille légère. Essayez de le couper proprement sans bords irréguliers. Ensuite, coupez dans le sens de la longueur pour produire une bande d'aluminium d'environ 8" par 4". Cette bande sera très bouclée, mais vous ne pourrez pas la "déplier" sans faire de plis. Pour les étapes suivantes, vous pouvez soit traiter la boucle, soit recuire le métal en le chauffant dans un four grille-pain à environ 450 degrés F, puis le laisser refroidir lentement. Ensuite, vous devez poncer l'intérieur et l'extérieur de la canette avec du papier de verre humide/sec de grain 220 à 320 pour enlever la peinture (notez qu'il y a de la peinture transparente à l'intérieur de la canette, sinon le soda le mangerait). Vous pouvez utiliser un décapant pour peinture puissant pour cela, mais le papier de verre semble un peu plus vert. Une fois que vous avez enlevé toute la peinture, frottez bien avec SoftScrub with Bleach pour enlever toute trace d'huile. Ensuite, photoresist stratifié des deux côtés comme vous l'avez fait avec le PCB. Créez votre illustration en utilisant le calque tcream comme vous le faisiez auparavant, mais ne faites pas de négatifs cette fois-ci - la sortie d'Eagle est déjà un négatif ! Assurez-vous de faire deux transparents chacun pour le recto et le verso (et assurez-vous de refléter le recto de sorte que le toner soit bien contre le résist). Développer comme précédemment et graver dans HCl dilué. J'ai dilué le HCl à environ 50% (versez de l'acide dans l'eau, pas l'inverse). La gravure commencera lentement jusqu'à ce que la couche d'oxyde ait été enlevée, puis s'accélérera de manière significative. Ne gravez pas trop vite, sinon la carte chauffera et la résistance se détachera. Si vous laissez le résist en place, vous aurez un pochoir d'environ 5 mil, ou vous pouvez retirer le résist pour obtenir un pochoir d'environ 2 mil - mais attention, NaOH attaquera l'aluminium avec juste un peu moins de ténacité que le HCl (selon les concentrations). Ensuite, utilisez vos cartes défaillantes (vous devriez en avoir quelques-unes maintenant) pour monter un gabarit de pâte à souder. Appliquez la pâte à braser avec un grattoir à peinture ou similaire, placez vos pièces et continuez le refusion…

Étape 12: Refusion

Des trucs assez simples ici: chauffez jusqu'à ce que la pâte à souder fonde, puis refroidissez. Assurez-vous d'utiliser une plaque de cuivre ou d'aluminium assez solide pour répartir uniformément la chaleur sur la planche. Une fois que toute la soudure a fondu, retirez la plaque métallique de la plaque chauffante et placez-la sur un dissipateur de chaleur pour faire baisser la température rapidement - les sols de garage en ciment fonctionnent très bien - assurez-vous simplement d'utiliser des mitaines de four (mais ne faites pas de biscuits avec eux ensuite…). Vous devrez peut-être nettoyer certaines connexions pontées après la refusion. Pour cela, utilisez simplement une mèche à souder et beaucoup de flux (j'aime Orange Crush). Mettez le pouvoir et allumez-le ! BTW, j'ai accidentellement augmenté la température trop haut sur la première carte et j'ai obtenu l'effet de dégradé de couleur sur le masque de soudure (voir la photo d'introduction). Je pense que les composants étaient toujours conformes aux spécifications, mais je n'avais pas de bon dissipateur de chaleur en dessous à l'époque, donc je ne peux pas être sûr que la sonde lisait la même température que la carte. Le tableau semble OK jusqu'à présent… Eh bien, c'est tout--facile, hein ? Assurez-vous de surveiller mon prochain site Web IncoherentLabs.com. Maintenant, amusez-vous et allez sauver le monde !

Conseillé:

Ampli casque avec PCB personnalisé : 8 étapes (avec photos)

Ampli casque avec PCB personnalisé : Je construis (et essaie de perfectionner) l'ampli casque depuis un certain temps maintenant. Certains d'entre vous auraient vu mes précédents builds ible. Pour ceux qui ne l'ont pas fait, je les ai liés ci-dessous. Sur mes anciennes versions, j'ai toujours utilisé un prototype de carte pour construire t

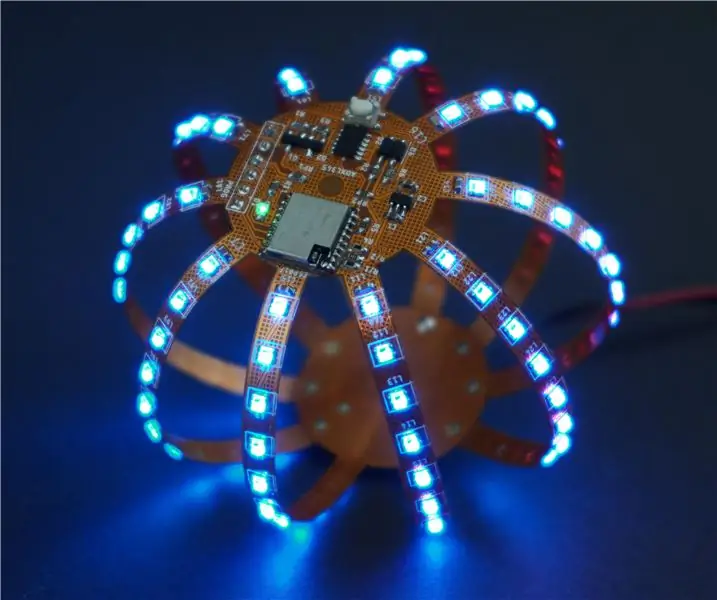

FLEXBALL - une boule PCB flexible de cent pixels avec WiFi : 6 étapes (avec photos)

FLEXBALL - une boule PCB flexible de cent pixels avec WiFi : Bonjour les fabricants, c'est le fabricant moekoe ! Flexball est basé sur un PCB flexible qui est équipé de 100 LED adressables WS2812 2020. Il est contrôlé par un ESP8285-01f - le plus petit module basé sur ESP d'Espressif. De plus, il dispose d'un accéléromètre ADXL345

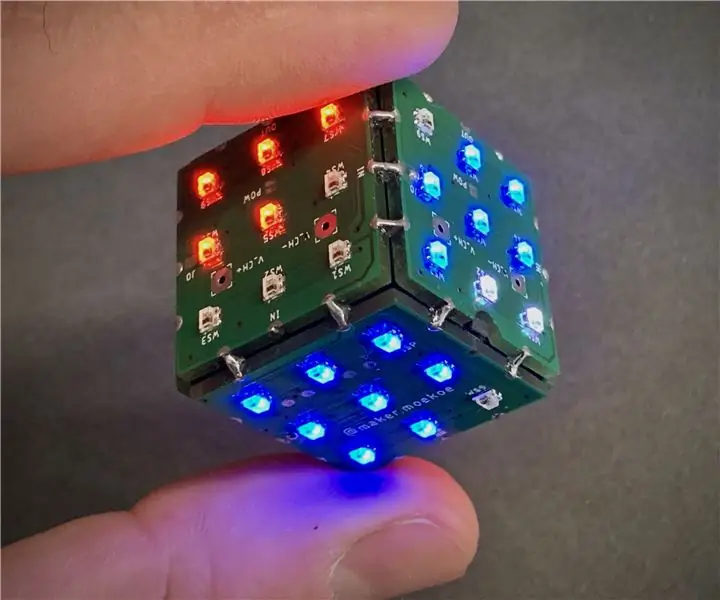

Dés à LED PCB à six faces avec WIFI et gyroscope - PIKOCUBE : 7 étapes (avec photos)

Dés à LED PCB à six faces avec WIFI et gyroscope - PIKOCUBE : Bonjour les fabricants, c'est le fabricant moekoe ! Aujourd'hui, je veux vous montrer comment construire un vrai dé à LED basé sur six PCB et 54 LED au total. À côté de son capteur gyroscopique interne qui peut détecter le mouvement et la position des dés, le cube est livré avec un ESP8285-01F qui est

KILLER Bit - Enceinte Bluetooth portable : 13 étapes (avec photos)

KILLER Bit - Enceinte Bluetooth portable : Hé les gars, comment allez-vous aujourd'hui ? Ce haut-parleur Bluetooth portable était un cadeau pour mon ami proche et cher, Kostya. Il est un grand artiste et crée des figures impressionnantes d'argile et a diverses expositions à travers le pays. Mais il a toujours voulu

Chapeau Robot Killer Bunny : 5 étapes (avec photos)

Killer Bunny Robot Hat : Adorable petit chapeau de lapin aux yeux rouges KILLER ! Appuyez sur son petit nez rose et les globes oculaires du robot s'illuminent ! J'en ai fait pour une amie, son mari et leur fille presque ici. Certaines images montrent donc plus de pièces qu'il n'en faut pour une seule