Table des matières:

- Auteur John Day [email protected].

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

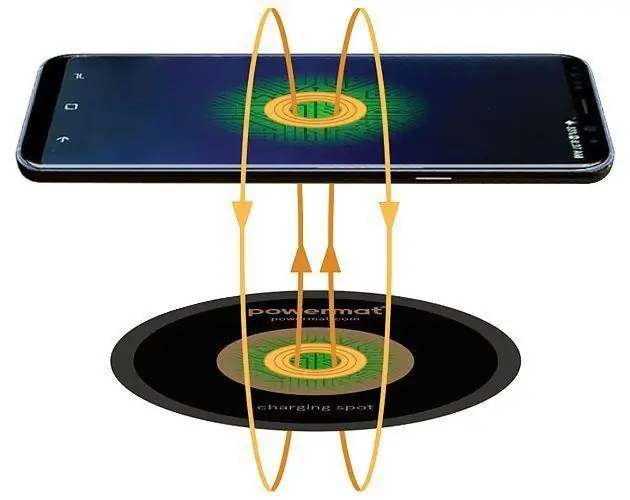

Les charges inductives (également appelées charge sans fil ou charge sans fil) sont un type de transfert d'énergie sans fil. Il utilise l'induction électromagnétique pour fournir de l'électricité aux appareils portables. L'application la plus courante est la norme de charge sans fil Qi pour les smartphones, les montres intelligentes et les tablettes. La charge inductive est également utilisée dans les véhicules, les outils électriques, les brosses à dents électriques et les appareils médicaux. L'équipement portable peut être placé à proximité d'une station de charge ou d'un tampon inductif sans avoir besoin d'être aligné avec précision ou d'établir un contact électrique avec une station d'accueil ou une prise.

Dans le cadre de l'Open Elective 2020 au National Institute of Design, en Inde, nous avons organisé un atelier intitulé "Il est temps de le faire" dirigé par notre professeur principal et invité en conception de produits Mayur Bhalavi. Cet atelier était axé sur la fabrication et le partage de la part de fabrication dans la communauté. Il s'agit d'un projet expérimental de bricolage que j'ai réalisé pour explorer l'interaction matérielle du bois et de l'impression 3D pour créer une horloge de nuit avec un chargeur sans fil. Ce serait une aubaine pour les personnes qui ont l'habitude de faire défiler Instagram et Facebook jusqu'à ce qu'elles s'endorment. Commençons à faire !

Avis de non-responsabilité: ce projet était davantage axé sur les processus que sur les produits pour une expérience d'apprentissage. Le résultat final a donné des résultats mais pas satisfaisants. Je téléchargerai la deuxième itération de ce modèle à l'avenir

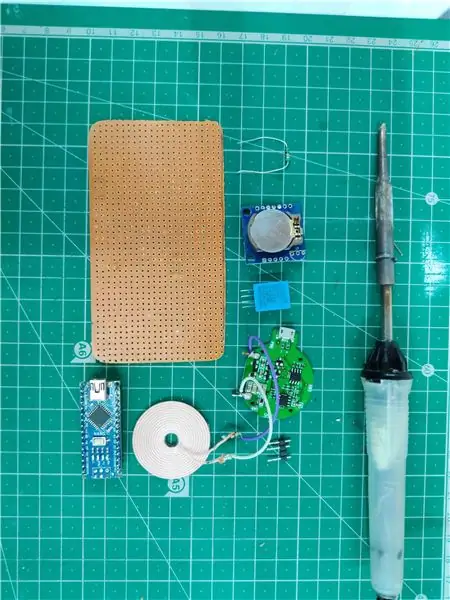

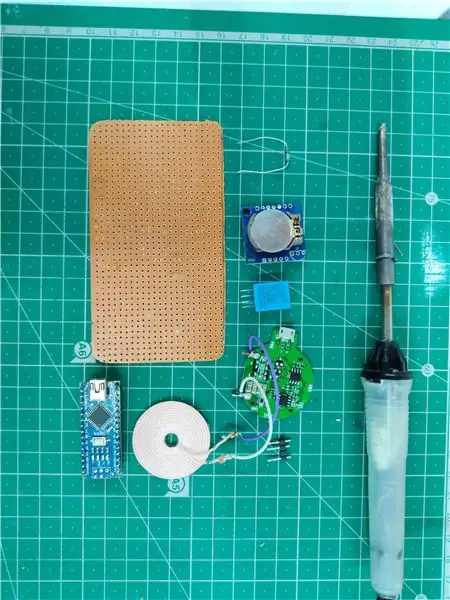

Étape 1: Matériel requis

Circuit de charge sans fil

- Module de chargeur sans fil Qi Amazon Link

- Récepteur de charge sans fil Qi (il est livré avec différents ports selon le téléphone que vous utilisez. J'ai utilisé le type C pour oneplus 7) lien amazon

Circuit d'horloge de nuit

- Lien amazon Arduino nano ATmega 328p

- Lien amazon DS1307 RTC

- Module 128x32 Oled / TM1637 pour affichage (OLED/tm1637)

- Led blanc 3mm (20)

- Capteur température-humidité DHT11 (en option) dht11

- fils de connexion

- PCB

Corps

- ABS (matériel d'impression 3D)

- MDF 25 mm (25x15 cm)

- aimants néodyme (8 pièces)

Outils

- Araldite

- fer à souder et fil

- Imprimante 3D

- Routeur CNC

- Déposant

- Papier de verre

- vernis

- Févicol SH

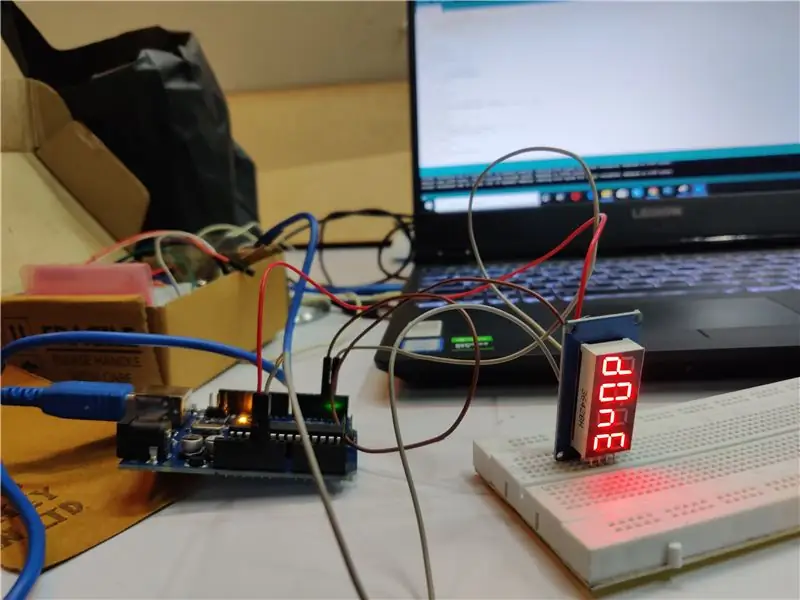

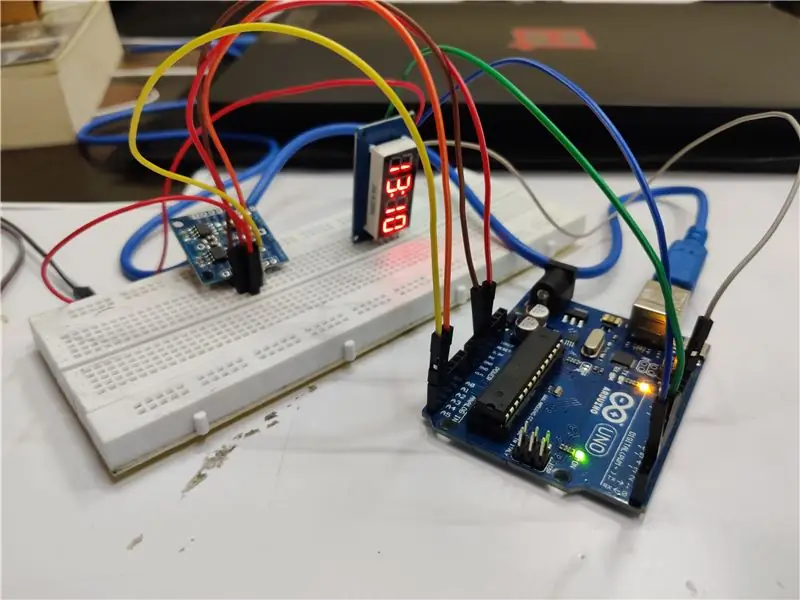

Étape 2: Circuit de test

Vous devrez peut-être tester le circuit de charge sans fil. Je préfère utiliser une maquette et des fils de connexion pour tester tous les composants avant de souder.

- Connectez le module à l'alimentation USB, connectez votre téléphone portable et placez le téléphone sur la bobine. Assurez-vous que la bobine du module récepteur est placée exactement au-dessus de la bobine principale. La led s'allumera et éventuellement la charge serait indiquée. Regardez la vidéo pour la démonstration.

- Connectez Arduino et d'autres composants selon les schémas. (J'utilise Arduino Uno pour les tests mais vous pouvez aussi utiliser nano).

- Ouvrez l'IDE Arduino et téléchargez les fichiers de bibliothèque nécessaires. J'ai suivi ce lien pour l'interfaçage du RTC et de l'affichage LED à 7 segments.

- Vous pouvez utiliser ou modifier mon code selon vos préférences. vérifiez le port COM et la carte avant de télécharger. J'ai suivi ce lien tutoriel et modifié le code. J'ai téléchargé la bibliothèque ainsi que le code que j'ai utilisé.

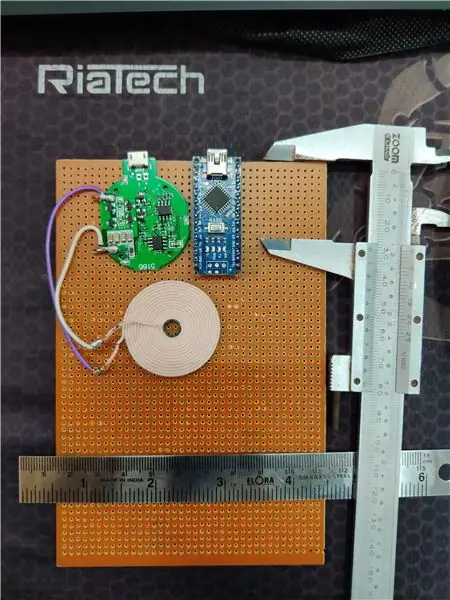

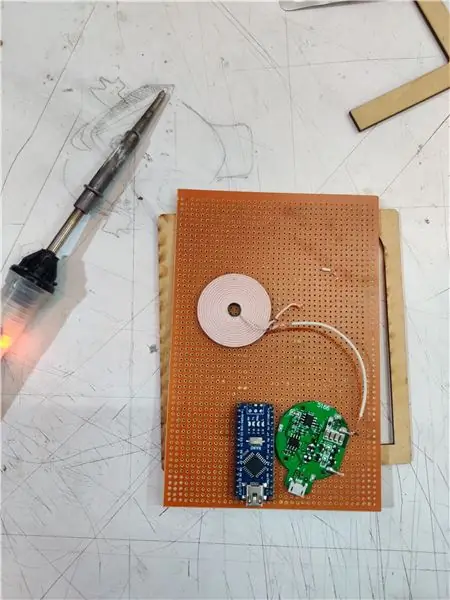

Étape 3: Assemblage du PCB

Maintenant c'est

le temps d'assembler tous les composants sur une seule carte. Soudez les composants aussi compacts que possible mais assurez-vous qu'ils ne se croisent pas.

- Utilisez des pieds à coulisse ou une échelle pour mesurer la distance entre l'Arduino et le module de charge sans fil.

- C'est important car nous devons créer des fentes dans le corps pour permettre à l'utilisateur de charger et de reprogrammer Arduino chaque fois que nécessaire.

- Retirez les broches excessives et les fils supplémentaires pendant le soudage. Assurez-vous de ne pas brûler les composants pendant le soudage.

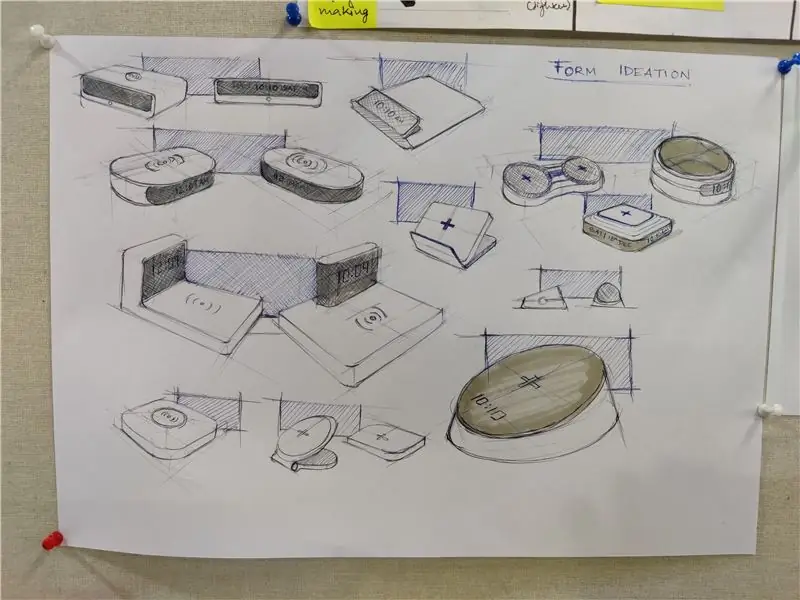

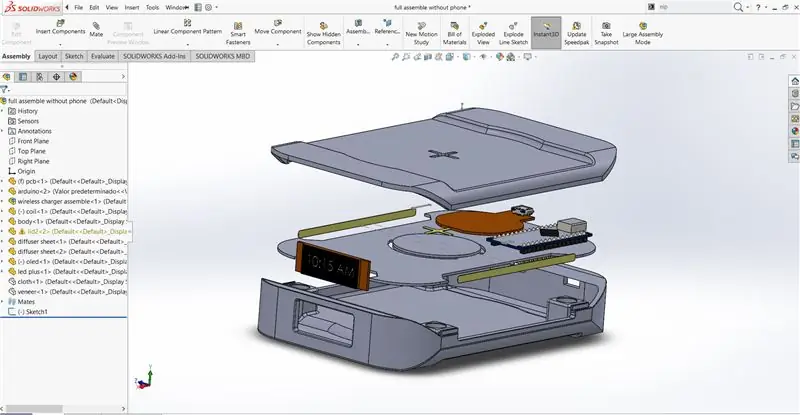

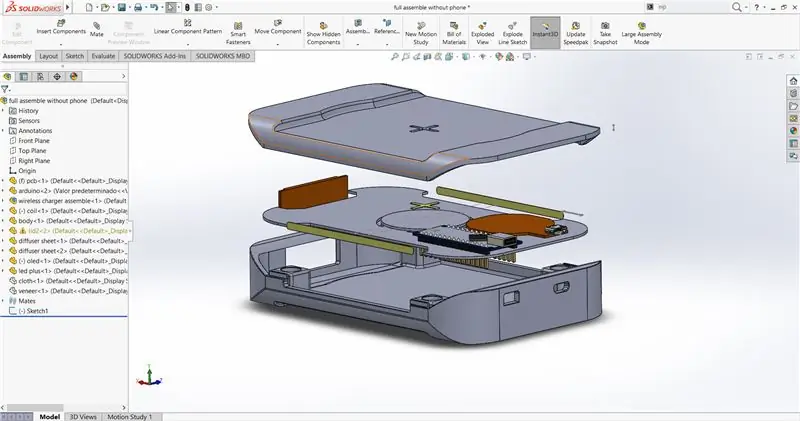

Étape 4: Préparation du modèle CAO

Une fois les dimensions de chaque composant du PCB mesurées, commençons par le modèle CAO

- Vous pouvez explorer votre propre conception en imaginant. J'ai préparé une fiche d'exploration et sélectionné les meilleurs d'entre eux.

- J'ai utilisé Solidworks pour créer deux parties, le couvercle et le corps de base. Le couvercle est en MDF et le corps de base est imprimé en 3D.

- Donnez une tolérance supplémentaire de 1 à 2 mm car la fabrication automatisée comporte des erreurs.

- Les outils de rendu comme le keyshot peuvent donner une meilleure visualisation du produit final. Vous pouvez même expérimenter avec d'autres matériaux. Vous pouvez vous référer à mes fichiers cad que j'ai téléchargés.

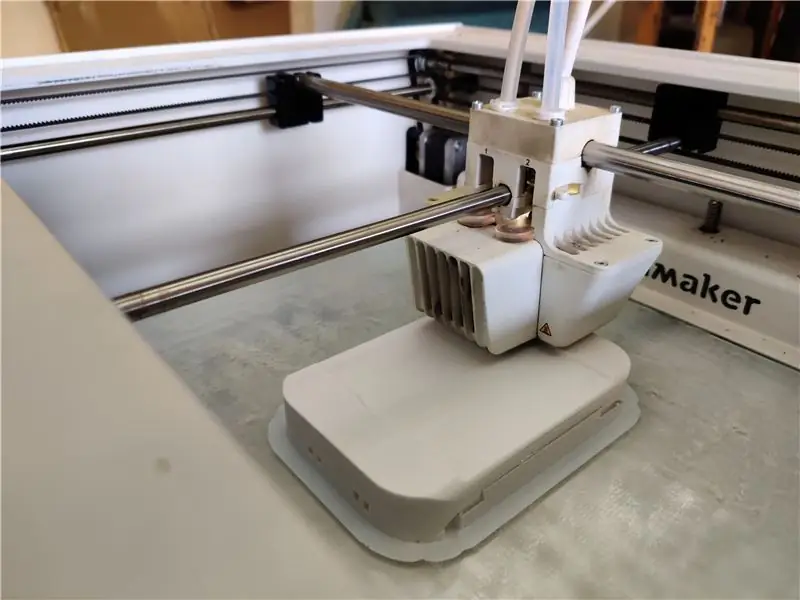

Étape 5: Fabrication et assemblage

Comme ce projet était expérimental, j'ai voulu fabriquer des pièces en utilisant un matériau similaire au bois et au plastique. J'ai choisi le fraisage CNC du MDF et l'impression 3d pour gagner du temps. Je recommanderais d'opter pour les opérations manuelles pour avoir un contrôle de tolérance étroit. Voici les étapes que j'ai suivies:

- Prenez du MDF au moins 10 mm plus épais que la hauteur de la pièce. Ma hauteur de pièce était de 10 mm et j'ai pris du MDF de 25 mm. Coupez le MDF de sorte qu'il y ait une distance d'au moins 20 mm sur les 4 côtés pour les boulons de fixation. Il est toujours bon d'avoir 2-3 pièces supplémentaires juste au cas où le MDF se briserait.

- Utilisez des vis/boulons pour fixer la carte MDF sur le routeur CNC.

- Téléchargez le fichier step et démarrez le routeur. Lors de la sélection de la fraise, utilisez celle qui convient le mieux à la fabrication de votre composant. J'ai utilisé un cutter de 6 mm mais il est recommandé d'opter pour des plus petits. Réduisez la vitesse afin qu'il y ait moins de risque de rupture ou de propagation de fissures.

- Après le processus, utilisez un cutter pour enlever les dalles de la pièce.

- Pour réduire la hauteur, utilisez toutes les machines de coupe pour obtenir une tolérance étroite. Ensuite, passez à la ponceuse pour enlever les matériaux de 2-3 mm d'épaisseur.

- Pour la dépression supérieure, fixez la pièce au banc et retirez lentement la matière à l'aide d'une lime et d'un papier de verre. collez le papier de verre sur un bloc de bois pour obtenir une surface plane et utilisez-le.

- Pour la découpe plus, dessinez la forme souhaitée et utilisez une perceuse pour découper le matériau.

- Utilisez un placage de papier pour couvrir la partie plate. Ceci est fait pour que la LED brille sous forme de signe plus. appliquez le fevicol SH et appliquez le placage de papier en le pressant doucement et en le maintenant jusqu'à ce qu'il sèche. Utilisez du papier de verre pour donner la finition aux côtés.

- Utilisez de l'araldite pour placer les aimants dans la fente.

Pour l'impression 3D j'ai utilisé de l'ABS blanc dans ultimaker. Il est préférable d'orienter votre fichier STL de manière à ce que la partie extérieure obtienne la meilleure finition. Après l'impression, retirez le support et collez l'aimant avec de l'araldite.

- Utilisez du gel Araldite/fevi pour coller l'écran dans la fente.

- Souder les connexions d'affichage

- Soudez la LED supplémentaire utilisée sur le côté ainsi que le symbole plus (facultatif).

- Soudez le 5v et la masse du port usb dans le module de charge sans fil au port Vin et GND d'arduino. Ceci est fait pour qu'une fois que vous branchez l'alimentation USB, l'arduino soit également activé.

Étape 6: apprentissages

Comme il s'agissait d'un projet expérimental, il ne s'est pas déroulé comme prévu. Il y a quelques apprentissages que je voudrais garder à l'esprit pour ma prochaine itération.

- Préparez une fiche de fabrication mentale en énumérant tous les processus impliqués dans la fabrication du produit. Cela donnerait les processus et leurs dépendances. Préparez un diagramme de Gantt si possible et respectez-le strictement.

- Préférez toujours l'opération manuelle pour le modèle final. Les méthodes de prototypage rapide ne concernent que les maquettes qui ne donnent pas une finition correcte.

- Le MDF est facile à travailler, mais la finition matérielle du bois est inégalée. Vous pouvez obtenir l'aspect du bois en appliquant du placage, mais cela ne serait possible que si vos surfaces sont planes.

- Les ajustements à la presse sont moins fiables, sauf si vous optez pour un moulage par injection de qualité industrielle.

- Réduisez le nombre de composants pour faciliter l'assemblage.

- Pour des produits comme ceux-ci, concevez le moins possible en suivant le design Braun. Gardez un œil sur les détails et l'artisanat.

- Gardez le processus à l'esprit avant la fabrication. Recherchez des produits connexes et leurs matériaux et étudiez leur fabrication avant de commencer à fabriquer votre produit.

Conseillé:

Canapé de chargement sans fil : 13 étapes (avec photos)

Canapé de chargement sans fil : Marre des fils et des tracas de brancher et de débrancher votre téléphone lorsque vous vous déplacez dans la maison ? Nous aussi ! Nous avons créé une housse de chargement sans fil qui s'adapte parfaitement à votre bras de canapé et s'intègre parfaitement. Cette fabrication simple est un excellent moyen d'améliorer

Point d'accès sans fil de 50 mètres de portée avec adaptateur sans fil USB TP Link WN7200ND sur Raspbian Stretch: 6 étapes

Point d'accès sans fil de 50 mètres de portée avec adaptateur sans fil USB TP Link WN7200ND sur Raspbian Stretch : Raspberry Pi est idéal pour créer des points d'accès sans fil sécurisés mais il n'a pas une bonne portée, j'ai utilisé un adaptateur sans fil USB TP Link WN7200ND pour l'étendre. Je veux partager comment le fairePourquoi est-ce que je veux utiliser un Raspberry Pi au lieu d'un routeur ?T

Support de téléphone de voiture en bois à chargement sans fil Google Home : 7 étapes (avec photos)

Support de téléphone de voiture en bois à chargement sans fil Google Home : Bienvenue ! Avez-vous déjà eu envie de poser une question à Google en conduisant sans ouvrir votre téléphone ? Google Assistant est une excellente application avec des fonctionnalités intéressantes, mais elle nécessite que votre téléphone soit déverrouillé et que l'application soit ouverte, ou maintenez votre bouton d'accueil enfoncé

Chargement sans fil pour n'importe quel téléphone : 5 étapes (avec photos)

Chargement sans fil pour n'importe quel téléphone : il s'agit d'un guide pour pouvoir ajouter des capacités de chargement sans fil à votre téléphone intelligent. Avec la technologie en constante évolution, les téléphones portables changent aussi. Beaucoup de nouveaux téléphones ont une recharge sans fil - c'est une façon de l'ajouter à votre téléphone existant

ESP2866 Light Orb avec chargement sans fil : 5 étapes (avec photos)

ESP2866 Light Orb avec chargement sans fil : L'objectif de ce projet est de créer une simple lampe contrôlée par Wi-Fi avec chargement sans fil. L'intention est de faire quelque chose de génial avec peu de composants. Il pourrait par exemple être utilisé comme cadeau ou veilleuse sans fil (ou les deux si vous le souhaitez)