Table des matières:

- Étape 1: Comment fonctionne l'EST-3 ?

- Étape 2: Localisez les tubes en plastique pour le boîtier et le rotor

- Étape 3: Découpez les électrodes d'une casserole de dinde

- Étape 4: Insérez les tiges de support d'électrode

- Étape 5: aplatir les bords d'attaque des électrodes

- Étape 6: Couper et arrondir les bords des électrodes

- Étape 7: Coupez les plaques de retenue et les embouts pour le boîtier et le rotor

- Étape 8: Vérifiez les embouts, le rotor et le boîtier

- Étape 9: Re-percer les capuchons d'extrémité du boîtier pour les roulements

- Étape 10: Percez des trous de montage dans le boîtier

- Étape 11: Fixez le matériel de connexion et de support aux électrodes

- Étape 12: Préparation de l'assemblage du rotor

- Étape 13: Installer l'assemblage du rotor

- Étape 14: Réparer et isoler les électrodes

- Étape 15: Remontez la turbine et ajustez les écarts

- Étape 16: Tester l'exécution

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Il s'agit d'une turbine électrostatique (EST) entièrement construite à partir de zéro qui convertit le courant continu haute tension (CCHT) en un mouvement rotatif à grande vitesse. Mon projet a été inspiré par le Jefimenko Corona Motor qui est alimenté par l'électricité de l'atmosphère:

La turbine a été construite à partir des éléments suivants: tubes en plastique et pailles, entretoises en nylon, carton, matériel de connexion et de montage en tôle ainsi qu'une source d'alimentation CCHT utilisée à la place du champ électrique terrestre. La turbine est dotée d'un boîtier en plastique transparent qui réduit le risque de contact HT accidentel tout en permettant une vue intérieure de la turbine pour les démonstrations en classe et à l'expo-sciences. Lors du fonctionnement de la turbine dans une pièce sombre, la décharge corona produit une lueur fantomatique bleu-violet qui illumine l'intérieur du boîtier. Une comparaison côte à côte d'une version antérieure de l'EST montre le profil plus petit et plus rationalisé. J'ai utilisé des outils à main simples et une perceuse électrique pour la construction. Attention: Ce projet peut produire de l'ozone gazeux et doit être exploité dans des zones avec une ventilation adéquate. Des gants de travail sont recommandés lorsque vous travaillez avec de la tôle en raison des arêtes vives. Enfin, HVDC n'est pas toujours convivial, alors agissez en conséquence !

Étape 1: Comment fonctionne l'EST-3 ?

L'EST a 6 électrodes en feuille avec des bords tranchants comme des rasoirs qui encerclent un rotor en plastique. Il y a 3 électrodes chaudes câblées en série qui déposent des particules chargées sur la surface du rotor. Les électrodes chaudes alternent en polarité avec 3 rotors mis à la terre (dans ce cas: Hot-Gnd-Hot-Gnd-Hot-Gnd). Les électrodes chaudes pulvérisent le rotor avec des charges similaires, que les électrodes repoussent ensuite, provoquant la rotation du rotor. Grâce au processus d'induction, chaque électrode chaude attire le segment de rotor qui a été électriquement neutralisé par l'électrode de masse précédente. Le rotor a un support en tôle pour optimiser le gradient de champ électrique entre le bord d'attaque de chaque électrode et la surface du rotor. L'action d'électrodes chaudes pulvérisant des ions sur le rotor couplées à des électrodes de masse sur les détails de nettoyage a permis à la turbine déchargée d'atteindre 3 500 tr/min à l'aide d'un ioniseur de qualité industrielle. Le croquis montre un prototype EST avec 8 électrodes qui était un échec lamentable en raison d'un arc interne entre les électrodes placées trop près les unes des autres.

Leçon à emporter: assurez-vous que les électrodes sont correctement isolées et/ou espacées avant d'utiliser une source d'alimentation à haut rendement; sinon, votre turbine pourrait être réduite à un désordre fumant !

Étape 2: Localisez les tubes en plastique pour le boîtier et le rotor

J'ai trouvé ces tubes acryliques dans la poubelle d'un magasin de plastique local. Je les ai utilisés pour fabriquer le carter de turbine et le rotor. Les dimensions exactes n'ont pas d'importance. Un tube doit s'insérer dans l'autre avec un jeu de plusieurs cm tout autour. Des bouteilles en plastique rigides, telles que des contenants de vitamines, dont le haut et le bas seraient coupés fonctionneraient également.

Étape 3: Découpez les électrodes d'une casserole de dinde

Six électrodes ont été découpées dans un plat à badigeonner de dinde en aluminium mis au rebut, qui restait d'un dîner. (Conseil de construction: utilisez une casserole pour cuire un gros oiseau, le métal est plus lourd et moins susceptible de se plier.) J'ai coupé la longueur de chaque électrode à peu près égale à la longueur du rotor tout en faisant un effort pour ne pas écraser les bords roulés.

Étape 4: Insérez les tiges de support d'électrode

J'ai inséré un segment de tige filetée 8-32 dans le trou de chaque électrode (l'ajustement était parfait !!). Les segments étaient 3,0 cm plus longs que le carter de la turbine.

Étape 5: aplatir les bords d'attaque des électrodes

J'ai enlevé les ondulations et les bosses dans le papier d'aluminium avec un rouleau à pâtisserie.

Étape 6: Couper et arrondir les bords des électrodes

Les bords d'attaque de chaque électrode ont été coupés à 1,0 cm à l'aide d'un coupe-papier. Les coins ont été arrondis avec une lime hobby pour réduire les fuites corona.

Étape 7: Coupez les plaques de retenue et les embouts pour le boîtier et le rotor

J'ai découpé un jeu de 6 disques en carton pour faire des embouts de boîtier; un autre jeu de disques pour les embouts de rotor; et enfin, j'ai coupé un troisième jeu de disques pour faire des plaques de retenue pour les roulements.

Étape 8: Vérifiez les embouts, le rotor et le boîtier

J'ai glissé les embouts du rotor et du boîtier sur un goujon en bois dur de 1/4 pouce de diamètre qui servait d'arbre de turbine. Plus tard dans la construction, le goujon a été transformé en une tige en acrylique pour une apparence améliorée. J'ai vérifié le placement du capuchon d'extrémité et vérifié que le rotor était positionné de manière concentrique dans le boîtier. (Conseil de construction: enroulez du ruban de papier enduit de colle à bois autour des disques jusqu'à ce qu'ils soient bien ajustés dans les tubes.)

Étape 9: Re-percer les capuchons d'extrémité du boîtier pour les roulements

J'ai utilisé de la colle à bois pour assembler le boîtier et les embouts du rotor. Ensuite, des trous ont été percés à 60 degrés le long de la circonférence extérieure des capuchons d'extrémité du boîtier afin qu'ils puissent accepter des tiges de support filetées. Un deuxième anneau de trous espacés de 120 degrés a été percé à mi-chemin entre l'anneau extérieur et le centre. Un jeu de trous correspondant a été percé à travers les plaques de retenue. Au départ, j'ai percé les centres des embouts du boîtier pour accepter les roulements métalliques. Cependant, ils ont tiré des étincelles des pointes des électrodes alors que la turbine approchait de sa pleine puissance. J'ai trouvé une solution de contournement qui impliquait des entretoises en nylon non conductrices de 1/4 pouce de diamètre intérieur comme roulements. Je les ai fixés avec trois boulons en nylon 8-32 insérés à travers la plaque de retenue. Il y avait une certaine résistance au roulement lorsque j'ai fait tourner le rotor à la main, mais la turbine ne brûlerait probablement pas et ne se transformerait pas en un SHM (un désordre fumant).:>D

Étape 10: Percez des trous de montage dans le boîtier

J'ai percé deux trous de montage de 1/4 pouce à chaque extrémité du tube du boîtier. Les trous acceptaient des boulons en nylon de 1/4 pouce avec des rondelles de blocage et des écrous hexagonaux.

Étape 11: Fixez le matériel de connexion et de support aux électrodes

Deux connecteurs annulaires ont été glissés sur chaque tige de mise à la terre, comme indiqué. J'ai utilisé des œillets en caoutchouc (3/16 ID) comme espaceurs. Cette procédure a été répétée pour l'extrémité électrifiée de la turbine. Tout a été temporairement fixé avec des écrous borgnes en nylon pour vérifier le bon ajustement. (Le rotor n'a pas été installé à ce point.)

Étape 12: Préparation de l'assemblage du rotor

Au départ, j'ai recouvert le tube du rotor d'une feuille de métal découpée dans une canette de bière, puis j'ai enroulé du ruban plastique en spirale autour du tube. Plus tard, lors de la mise sous tension de la turbine, il ne fallut pas longtemps avant qu'un arc interne provenant des électrodes perce le ruban et ruine le rotor -- !@#$, une autre turbine grillée ! (Trois arcs de perforation apparaissent sous forme d'étoiles sur l'image en basse lumière). Une meilleure idée consistait à retirer le ruban d'origine et à recouvrir la tôle d'un matériau isolant plus épais possédant une rigidité diélectrique plus élevée. J'ai utilisé une feuille de plastique robuste découpée dans un paquet de friandises pour chiens que j'ai sécurisée avec du ruban adhésif.

Étape 13: Installer l'assemblage du rotor

J'ai retiré le matériel d'extrémité rectifiée de la turbine et inséré le rotor terminé jusqu'à ce que l'arbre s'engage complètement dans les roulements. Des connecteurs en anneau ont été ajoutés aux positions 5h00 et 7h00 pour l'alimentation.

Étape 14: Réparer et isoler les électrodes

Il était peu probable que la turbine fonctionne correctement car plusieurs bords d'attaque ont été pliés lors de l'insertion de l'ensemble rotor. Ma solution de contournement consistait à démonter la turbine, puis à appliquer un bâtonnet à café sur chaque électrode en guise de poutre de support. Les bâtons ont été préparés à l'aide de papier de verre med/fin puis colorés avec un stylo à peinture argentée. J'ai utilisé 12 sections de paille à code couleur (0,5 cm ID x 3,5 cm) pour isoler les tiges de support. Chaque section a glissé sur une tige de support, passant à travers les trous de l'œillet et du capuchon d'extrémité.

Étape 15: Remontez la turbine et ajustez les écarts

Après avoir remonté la turbine (encore !) et câblé en série les électrodes chaudes et de terre, j'ai attaché les fils d'entrée aux bornes. Les distances d'écartement ont été ajustées en serrant les écrous borgnes à l'extrémité de chaque tige jusqu'à ce que les bords d'attaque soient à moins de 1 mm de la surface du rotor. J'ai coupé un manchon dans une paille "Big Gulp" de 1/4 pouce ID et l'ai glissé sur les extrémités de l'essieu pour limiter le mouvement du rotor d'un côté à l'autre.

Étape 16: Tester l'exécution

La turbine bourdonnait à 13,5 kV avec un tirage de 1,0 mA; des potentiels plus élevés ont causé des arcs électriques et une perte de puissance. Voici une vidéo montrant l'EST fonctionnant à grande vitesse. Une deuxième vidéo est ici. Restez à l'écoute pour des mises à jour sur ce que l'EST peut faire !

Conseillé:

Horloge littéraire fabriquée à partir d'une liseuse : 6 étapes (avec photos)

Horloge littéraire fabriquée à partir d'une liseuse : Ma petite amie est une lectrice *très* passionnée. Enseignante et spécialiste de la littérature anglaise, elle lit en moyenne quatre-vingts livres par an. Sur sa liste de souhaits figurait une horloge pour notre salon. J'aurais pu acheter une horloge murale au magasin, mais où est le plaisir

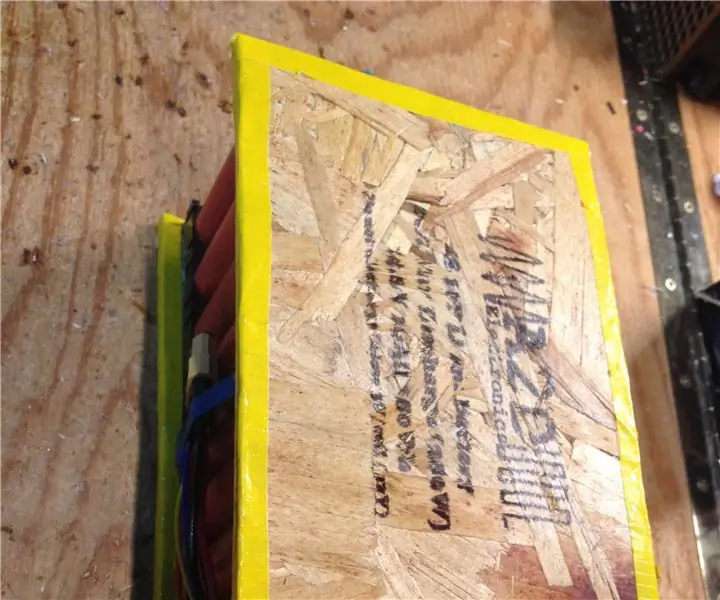

Batterie Supersize 9 volts de travail fabriquée à partir d'anciennes piles au plomb : 11 étapes (avec photos)

Batterie de travail de 9 volts Supersize fabriquée à partir de vieilles piles au plomb : vous est-il déjà arrivé de grignoter des collations et de vous rendre compte soudainement que vous les avez trop consommées, bien plus que votre quota de régime quotidien ne le permet ou que vous ayez fait des courses et parce que d'une erreur de calcul, vous avez surstocké de la prod

Créez vos propres écouteurs à partir de matières premières : 6 étapes (avec photos)

Créez vos propres écouteurs à partir de matières premières : Ici, nous allons créer des écouteurs personnalisés, à partir de matières premières ! Nous verrons le principe de fonctionnement, comment faire une version Poorman™ d'un haut-parleur avec seulement quelques matières premières, puis version utilisant la conception 3D et l'impression 3D

Batterie Li-ion 280Wh 4S 10P fabriquée à partir de batteries d'ordinateurs portables recyclées : 6 étapes (avec photos)

Batterie Li-ion 280Wh 4S 10P fabriquée à partir de batteries d'ordinateurs portables recyclées : Depuis environ un an, j'ai collecté des batteries d'ordinateurs portables et traité et trié les 18650 cellules à l'intérieur. Mon ordinateur portable vieillit maintenant, avec un 2dn gen i7, il consomme de l'énergie, j'avais donc besoin de quelque chose pour le charger en déplacement, bien que portant ce ba

Horloge à rotation arrière effrayante fabriquée à partir d'un moteur de lecteur de cassettes : 7 étapes (avec photos)

Horloge à rotation arrière effrayante fabriquée à partir d'un moteur de lecteur de cassettes : il s'agit d'un accessoire que j'ai fabriqué pour la maison hantée de l'école primaire de ma fille, que je dirige avec mon mari. L'horloge est construite à partir d'une horloge de magasin d'aubaines bon marché et d'un vieux lecteur de cassettes pour enfants. Il indique treize heures et l'aiguille des minutes tourne