Table des matières:

- Étape 1: Déterminer les exigences

- Étape 2: Construire un dynamomètre

- Étape 3: Sélectionnez les pilotes de moteur pas à pas candidats

- Étape 4: Sélectionnez les moteurs pas à pas candidats

- Étape 5: Mesurer le couple par rapport à la vitesse des candidats

- Étape 6: Entraînement à tension constante de la demi-bobine 57BYGH207 au courant nominal

- Étape 7: Entraînement à courant constant de la demi-bobine 57BYGH207 au courant nominal

- Étape 8: Entraînement à courant constant de la bobine complète 57BYGH207 au courant nominal

- Étape 9: Entraînement à courant constant de la bobine complète 57BYGH104 à ½ du courant nominal

- Étape 10: Entraînement à courant constant de la bobine complète 57BYGH104 à 3/4 du courant nominal

- Étape 11: Entraînement à courant constant de la bobine complète 57BYGH104 au courant nominal

- Étape 12: Faire la sélection finale

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

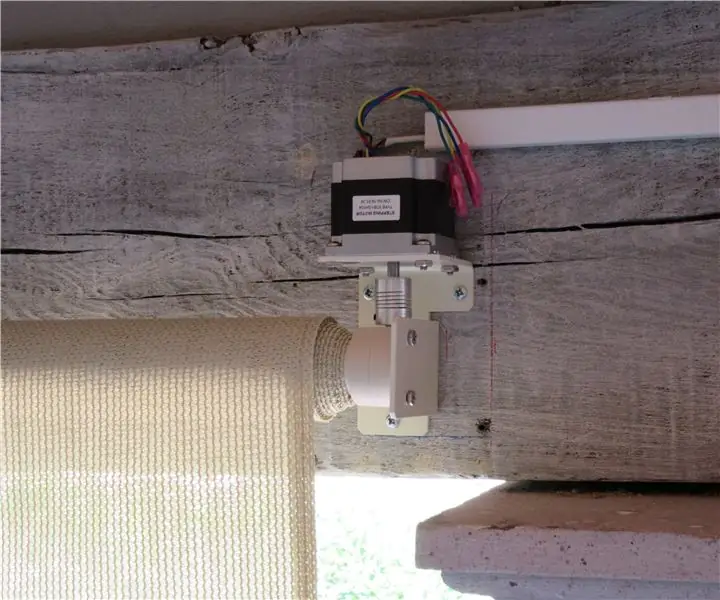

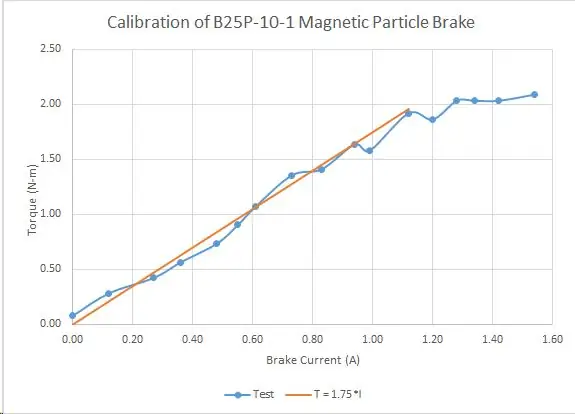

Dans ce Instructable, je vais passer en revue les étapes que j'ai suivies pour sélectionner un moteur pas à pas et un pilote pour un projet prototype d'écran d'ombrage automatisé. Les écrans d'ombrage sont les modèles à manivelle Coolaroo populaires et bon marché, et je voulais remplacer les manivelles par des moteurs pas à pas et un contrôleur central qui pourrait être programmé pour élever et abaisser les stores en fonction des heures calculées de lever et de coucher du soleil. Le projet a évolué au cours d'au moins cinq itérations pour devenir un produit que vous pouvez trouver sur Amazon.com ou AutoShade.mx, mais le processus de sélection du moteur pas à pas et de son électronique de pilotage devrait être applicable à de nombreux autres projets basés sur Arduino.

La configuration initiale choisie pour l'électronique prototype était le processeur Arduino Uno (Rev 3) (Adafruit # 50) avec des cartes d'affichage (Adafruit # 399), une horloge en temps réel (Adafruit # 1141) et des pilotes de moteur à double pas (Adafruit # 1438). Toutes les cartes communiquent avec le processeur à l'aide d'une interface série I2C. Des pilotes logiciels sont disponibles pour tous ces éléments, ce qui simplifie considérablement le développement du contrôleur d'écran d'ombrage.

Étape 1: Déterminer les exigences

Les stores doivent fonctionner au moins aussi vite qu'avec la manivelle. Une vitesse de manivelle soutenue peut être de 1 manivelle par seconde. La plupart des moteurs pas à pas ont une taille de pas de 1,8 degrés, ou 200 pas par tour. Ainsi, la vitesse de pas minimale devrait être d'environ 200 pas par seconde. Deux fois ce serait encore mieux.

Le couple pour élever ou abaisser le store à travers l'engrenage à vis sans fin Coolaroo a été mesuré sur 9 écrans d'ombrage en haut et en bas de leur course à l'aide d'un tournevis dynamométrique calibré (McMaster Carr # 5699A11 ayant une plage de +/- 6 pouces-livres). C'était le couple « d'échappée », et il variait beaucoup. Le minimum était de 0,25 pouces-livres et le maximum était de 3,5 pouces-livres. L'unité de mesure métrique appropriée pour le couple est N-m et 3 in-lbs est.40 N-m que j'ai utilisé comme "couple de friction" nominal.

Les fournisseurs de moteurs pas à pas spécifient le couple moteur en unités de kg-cm pour une raison quelconque. Le couple minimum ci-dessus de 0,4 N-m est de 4,03 kg-cm. Pour une marge de couple décente, je voulais un moteur capable de fournir le double, soit environ 8 kg-cm. En parcourant les moteurs pas à pas répertoriés chez Circuit Specialists, j'ai rapidement indiqué que j'avais besoin d'un moteur de taille 23. Ceux-ci sont disponibles dans des longueurs de pile courtes, moyennes et longues et une variété d'enroulements.

Étape 2: Construire un dynamomètre

Les moteurs pas à pas ont une caractéristique couple/vitesse distincte qui dépend de la manière dont leurs enroulements sont entraînés. Il y a deux raisons pour lesquelles le couple diminue avec la vitesse. La première est qu'une force contre-électromotrice (tension) est développée dans les enroulements qui s'oppose à la tension appliquée. Deuxièmement, l'inductance de l'enroulement s'oppose au changement de courant qui se produit à chaque étape.

Les performances d'un moteur pas à pas peuvent être prédites à l'aide d'une simulation dynamique et mesurées à l'aide d'un dynamomètre. J'ai fait les deux, mais je ne parlerai pas de la simulation car les données de test sont vraiment un contrôle de l'exactitude de la simulation.

Un dynamomètre permet de mesurer la capacité de couple d'un moteur lorsqu'il tourne à une vitesse contrôlée. Un frein à particules magnétiques calibré applique le couple résistant au moteur. Il n'est pas nécessaire de mesurer la vitesse car elle sera égale au taux de pas du moteur jusqu'à ce que le couple de charge dépasse la capacité du moteur. Une fois que cela se produit, le moteur perd la synchronisation et fait un bruit fort. La procédure de test consiste à commander une vitesse constante, à augmenter lentement le courant dans le frein et à noter sa valeur juste avant que le moteur ne perde la synchronisation. Ceci est répété à différentes vitesses et tracé en tant que couple en fonction de la vitesse.

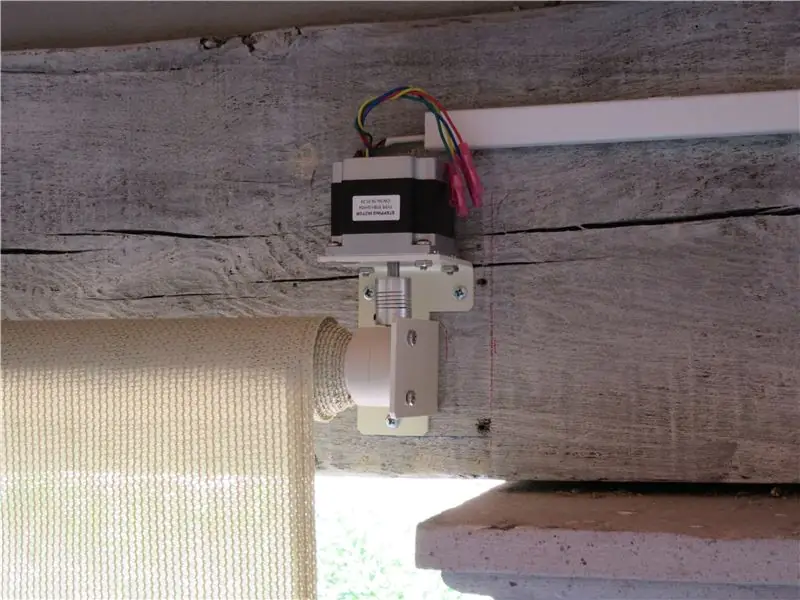

Le frein à particules magnétiques choisi est un modèle Placid Industries B25P-10-1 acheté sur Ebay. Ce modèle n'est plus répertorié sur le site Web du fabricant, mais d'après le numéro de pièce, il est conçu pour fournir un couple maximal de 25 in-lb = 2,825 N-m, et la bobine est conçue pour 10 VDC (max). Ceci est parfaitement adapté pour tester les moteurs de taille 23 considérés, qui sont conçus pour produire des couples de pointe d'environ 1,6 N-m. De plus, ce frein est livré avec un trou pilote et des trous de montage identiques à ceux utilisés sur les moteurs NMEA 23, il peut donc être monté à l'aide du même support de montage que le moteur. Les moteurs ont des arbres de ¼ de pouce et le frein est venu avec un arbre de ½ pouce, donc un adaptateur d'accouplement flexible avec des arbres de la même taille a également été acheté sur Ebay. Tout ce qui était nécessaire était de monter sur deux supports sur une base en aluminium. La photo ci-dessus montre le banc d'essai. Les supports de montage sont facilement disponibles sur Amazon et Ebay.

Le couple de freinage du frein à particules magnétiques est proportionnel au courant d'enroulement. Pour calibrer le frein, l'un ou l'autre des deux tournevis dynamométriques était connecté à l'arbre du côté opposé du frein en tant que moteur pas à pas. Les deux tournevis utilisés étaient les références McMaster Carr 5699A11 et 5699A14. Le premier a une plage de couple maximale de 6 in-lb = 0,678 N-m et le second a une plage de couple maximale de 25 in-lb = 2,825 N-m. Le courant était fourni par une alimentation CC variable CSI5003XE (50 V/3A). Le graphique ci-dessus montre le couple mesuré en fonction du courant.

Notez que dans la plage d'intérêt pour ces tests, le couple de freinage peut être étroitement approché par la relation linéaire Couple (N-m) = 1,75 x Courant de freinage (A).

Étape 3: Sélectionnez les pilotes de moteur pas à pas candidats

Les moteurs pas à pas peuvent être entraînés avec un enroulement entièrement actif à la fois communément appelé SINGLE stepping, les deux enroulements entièrement actifs (DOUBLE stepping) ou les deux enroulements partiellement actifs (MICROSTEPPING). Dans cette application, nous nous intéressons au couple maximal, donc seul le pas DOUBLE est utilisé.

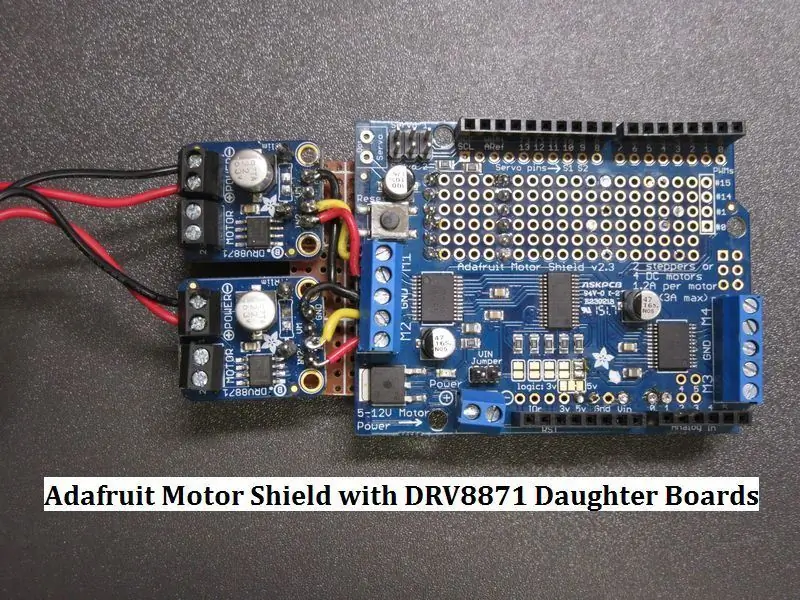

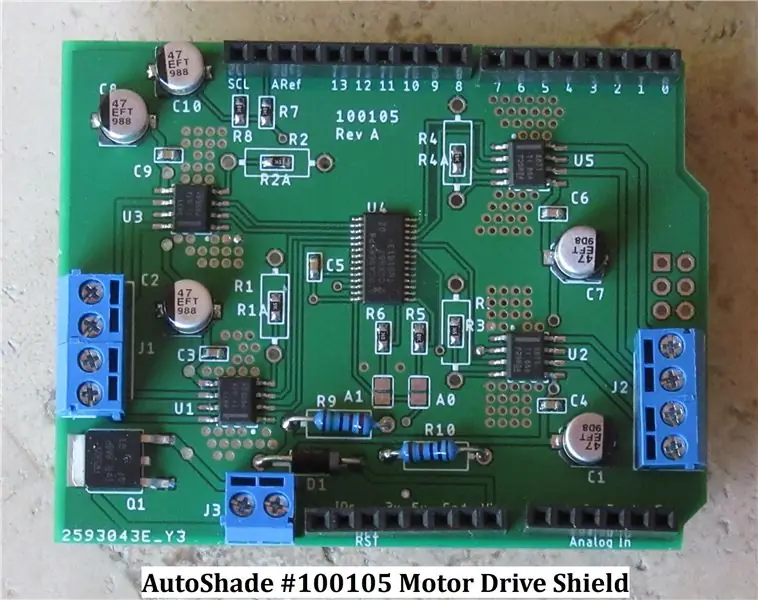

Le couple est proportionnel au courant d'enroulement. Un moteur pas à pas peut être entraîné avec une tension constante si la résistance de l'enroulement est suffisamment élevée pour limiter le courant en régime permanent à la valeur nominale du moteur. L'Adafruit #1438 Motorshield utilise des pilotes à tension constante (TB6612FNG) qui sont évalués à 15 VDC, 1,2 ampères maximum. Ce pilote est la plus grande carte montrée sur la première photo ci-dessus (sans les deux cartes filles sur la gauche).

Les performances avec un pilote à tension constante sont limitées car le courant à la vitesse est considérablement réduit en raison à la fois de l'inductance de l'enroulement et de la force contre-électromotrice. Une approche alternative consiste à sélectionner un moteur avec un enroulement de résistance et d'inductance plus faible et de le piloter avec un courant constant. Le courant constant est produit en modulant la largeur d'impulsion de la tension appliquée.

Un excellent appareil utilisé pour fournir un entraînement à courant constant est le DRV8871 fabriqué par Texas Instruments. Ce petit circuit intégré contient un pont en H avec une détection de courant interne. Une résistance externe est utilisée pour régler le courant constant (ou maximum) souhaité. Le CI déconnecte automatiquement la tension lorsque le courant dépasse la valeur programmée et la réapplique lorsqu'elle descend en dessous d'un certain seuil.

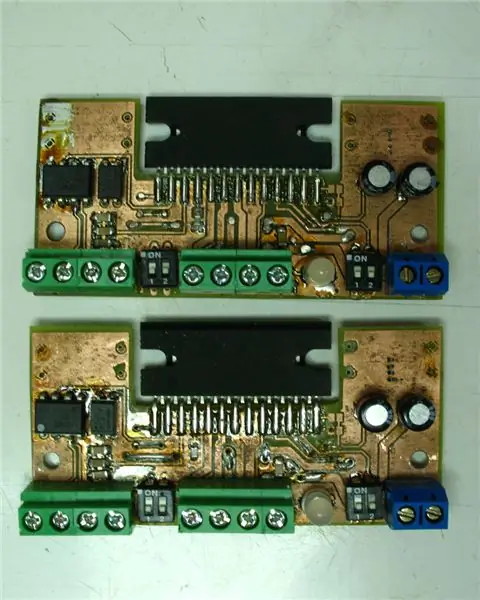

Le DRV8871 est évalué à 45 VDC, 3,6 ampères maximum. Il contient un circuit interne de détection de surchauffe qui déconnecte la tension lorsque la température de jonction atteint 175 degrés C. Le circuit intégré n'est disponible que dans un boîtier HSOP à 8 broches doté d'un tampon thermique sur la face inférieure. TI vend une carte de développement qui contient un circuit intégré (deux sont nécessaires pour un moteur pas à pas), mais elle est très chère. Adafruit et d'autres vendent une petite planche de prototypage (Adafruit #3190). Pour le test, deux d'entre eux ont été montés à l'extérieur d'un Adafruit Motorshield, comme le montre la première photo ci-dessus.

Les capacités d'entraînement actuelles du TB6612 et du DRV8871 sont en pratique limitées par l'élévation de température à l'intérieur des pièces. Cela dépendra de la dissipation thermique des pièces ainsi que de la température ambiante. Dans mes tests de température ambiante, les cartes filles DRV8871 (Adafruit #3190) ont atteint leurs limites de surchauffe en environ 30 secondes à 2 ampères, et les moteurs pas à pas deviennent très erratiques (monophasé par intermittence lorsque le circuit de surchauffe se coupe et se coupe). L'utilisation des DRV8871 comme cartes filles est de toute façon un casse-tête, donc un nouveau bouclier a été conçu (AutoShade #100105) qui contient quatre des pilotes afin de faire fonctionner deux moteurs pas à pas. Cette carte a été conçue avec une grande quantité de plan de masse des deux côtés pour dissoudre les circuits intégrés. Il utilise la même interface série avec l'Arduino que l'Adafruit Motorshield, de sorte que le même logiciel de bibliothèque peut être utilisé pour les pilotes. La deuxième photo ci-dessus montre ce circuit imprimé. Pour plus d'informations sur l'AutoShade #100105, consultez la liste sur Amazon ou le site Web AutoShade.mx.

Dans mon application d'écran d'ombrage, il faut 15 à 30 secondes pour augmenter ou abaisser chaque ombre en fonction du réglage de la vitesse et de la distance de l'ombre. Le courant doit donc être limité de telle sorte que la limite de surchauffe ne soit jamais atteinte pendant le fonctionnement. Le temps nécessaire pour atteindre les limites de surchauffe sur le 100105 est supérieur à 6 minutes avec une limite de courant de 1,6 A et supérieur à 1 minute avec une limite de courant de 2,0 A.

Étape 4: Sélectionnez les moteurs pas à pas candidats

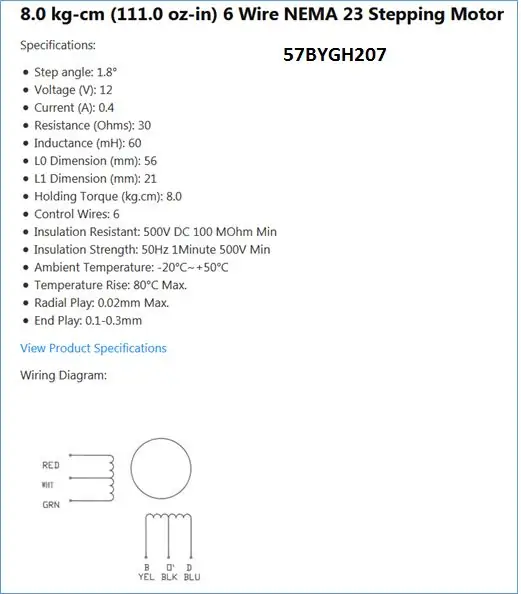

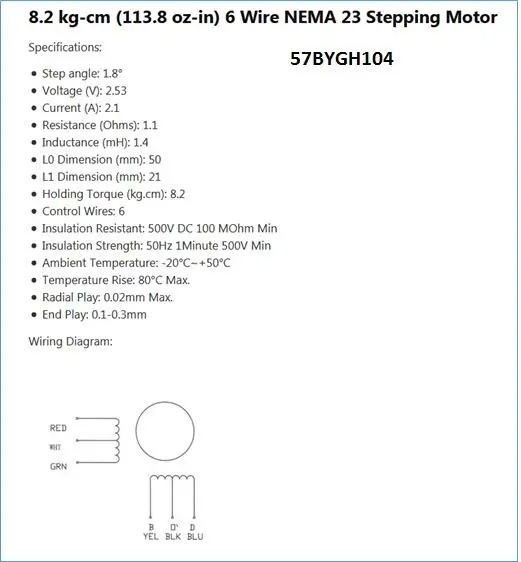

Circuit Specialists dispose de deux moteurs pas à pas de taille 23 qui fournissent le couple de 8 kg-cm requis. Les deux ont des enroulements à deux phases avec des prises centrales afin qu'ils puissent être connectés de telle sorte que les enroulements complets ou les demi-enroulements soient entraînés. Les spécifications de ces moteurs sont répertoriées dans les deux tableaux ci-dessus. Les deux moteurs sont presque identiques mécaniquement, mais électriquement, le moteur 104 a une résistance et une inductance beaucoup plus faibles que le moteur 207. Soit dit en passant, les spécifications électriques sont pour une excitation demi-bobine. Lorsque l'ensemble du bobinage est utilisé, la résistance double et l'inductance augmente d'un facteur 4.

Étape 5: Mesurer le couple par rapport à la vitesse des candidats

À l'aide du dynamomètre (et de la simulation), les courbes couple/vitesse pour un certain nombre de configurations moteur/enroulement/entraînement de courant ont été déterminées. Le programme (esquisse) utilisé pour exécuter le dynamomètre pour ces tests peut être téléchargé sur le site Web AutoShade.mx.

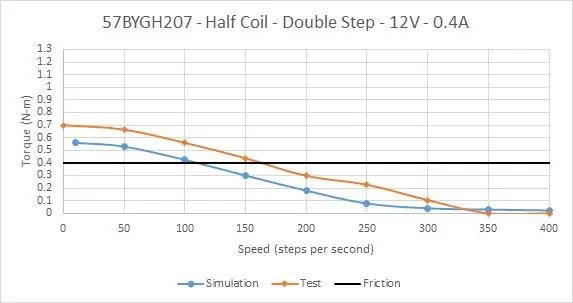

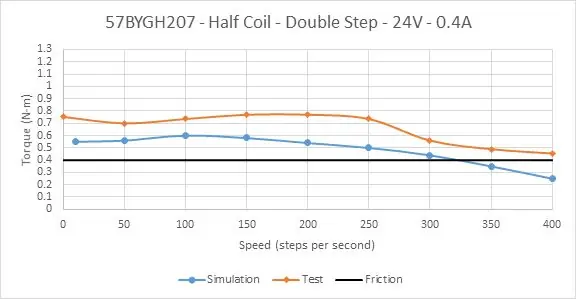

Étape 6: Entraînement à tension constante de la demi-bobine 57BYGH207 au courant nominal

Le moteur 57BYGH207 avec une demi-bobine entraînée à 12 V (mode de tension constante) donne 0,4 ampères et était la configuration d'entraînement d'origine. Ce moteur peut être entraîné directement depuis le Motorshield Adafruit #1434. La figure ci-dessus montre les caractéristiques de vitesse de couple simulées et mesurées ainsi que le pire des cas de friction. Cette conception est bien en deçà du couple souhaité requis pour un fonctionnement de 200 à 400 pas par seconde.

Étape 7: Entraînement à courant constant de la demi-bobine 57BYGH207 au courant nominal

Le fait de doubler la tension appliquée mais d'utiliser l'entraînement du hacheur pour limiter le courant à 0,4 A améliore considérablement les performances, comme indiqué ci-dessus. Augmenter encore la tension appliquée améliorerait encore plus les performances. Mais un fonctionnement au-dessus de 12 VDC est indésirable pour plusieurs raisons.

· Le DRV8871 est limité en tension à 45 VDC

· Les alimentations murales à haute tension ne sont pas si courantes et sont plus chères

· Les régulateurs de tension utilisés pour fournir l'alimentation 5 VDC pour les circuits logiques utilisés dans la conception Arduino sont limités à 15 VDC max. Donc, faire fonctionner les moteurs à des tensions supérieures à cela nécessiterait deux alimentations.

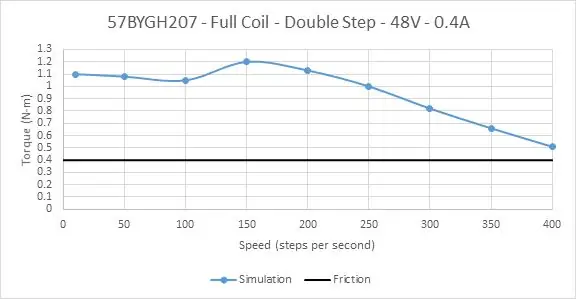

Étape 8: Entraînement à courant constant de la bobine complète 57BYGH207 au courant nominal

Cela a été regardé avec la simulation mais pas testé car je n'avais pas d'alimentation 48 V. Le couple à basse vitesse double lorsque la bobine complète est entraînée au courant nominal, mais diminue ensuite plus rapidement avec la vitesse.

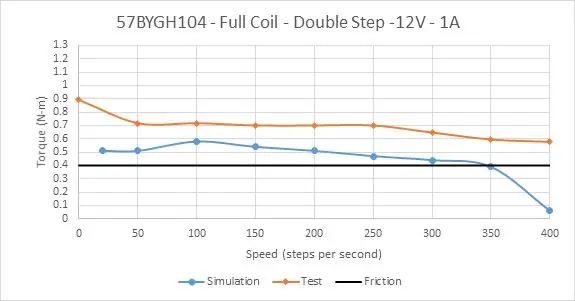

Étape 9: Entraînement à courant constant de la bobine complète 57BYGH104 à ½ du courant nominal

Avec 12 VCC et un courant de 1,0 A, la caractéristique couple-vitesse indiquée ci-dessus est obtenue. Les résultats du test répondent aux exigences de fonctionnement à 400 pas par seconde.

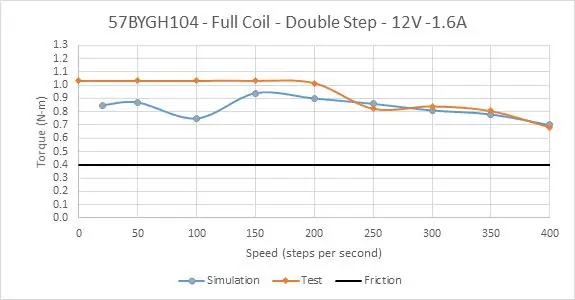

Étape 10: Entraînement à courant constant de la bobine complète 57BYGH104 à 3/4 du courant nominal

L'augmentation des courants d'enroulement à 1,6 ampères augmente considérablement la marge de couple.

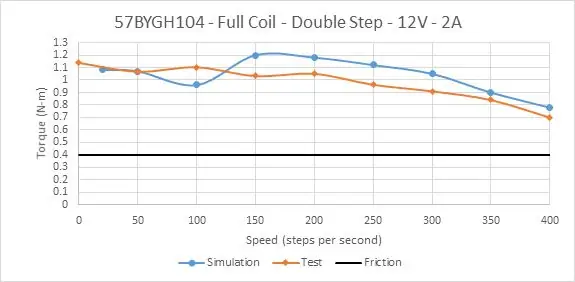

Étape 11: Entraînement à courant constant de la bobine complète 57BYGH104 au courant nominal

Si les courants d'enroulement sont augmentés à 2A et que le couple augmente comme indiqué ci-dessus, mais pas autant que la simulation ne le prédirait. Il se passe donc quelque chose en réalité qui limite le couple à ces courants plus élevés.

Étape 12: Faire la sélection finale

Utiliser la bobine complète plutôt que la moitié est certainement mieux mais n'est pas souhaitable avec le moteur 207 en raison de la tension plus élevée requise. Le moteur 104 permet un fonctionnement à une tension appliquée inférieure. Ce moteur est donc sélectionné.

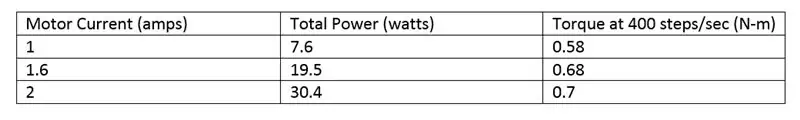

La résistance totale de la bobine du moteur 57BYGH104 est de 2,2 ohms. La résistance du pilote FETS du DRV8871 est d'environ 0,6 ohm. La résistance de câblage typique vers et depuis les moteurs est d'environ 1 ohm. Ainsi, la puissance dissipée dans un circuit moteur est le courant d'enroulement multiplié par 3,8 ohms. La puissance totale est le double puisque les deux enroulements sont entraînés en même temps. Pour les courants d'enroulement considérés ci-dessus, les résultats sont présentés dans ce tableau.

Limiter les courants du moteur à 1,6 ampères nous permet d'utiliser une alimentation 24 watts plus petite et moins chère. Très peu de marge de couple est perdue. De plus, les moteurs pas à pas ne sont pas des appareils silencieux. Les conduire à un courant plus élevé les rend plus forts. Ainsi, dans l'intérêt d'une puissance inférieure et d'un fonctionnement plus silencieux, la limite de courant a été choisie pour être de 1,6 ampères.

Conseillé:

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur ! : 6 étapes

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur ! : Dans ce rapide Instructable, nous allons faire un simple contrôleur de moteur pas à pas à l'aide d'un moteur pas à pas. Ce projet ne nécessite aucun circuit complexe ni microcontrôleur. Alors sans plus tarder, commençons

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : 9 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : Dans l'un de mes précédents Instructables, je vous ai montré comment contrôler un moteur pas à pas à l'aide d'un moteur pas à pas sans microcontrôleur. C'était un projet rapide et amusant, mais il est venu avec deux problèmes qui seront résolus dans ce Instructable. Alors, esprit

Comment faire un pilote à courant élevé pour un moteur pas à pas : 5 étapes

Comment créer un pilote à courant élevé pour un moteur pas à pas : nous verrons ici comment créer un pilote de moteur pas à pas à l'aide du contrôleur TB6560AHQ de Toshiba. Il s'agit d'un contrôleur complet qui n'a besoin que de 2 variables en entrée et qui fait tout le travail. Depuis que j'avais besoin de deux d'entre eux, je les ai faits tous les deux en utilisant le

Locomotive modèle commandée par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Locomotive modèle commandée par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Dans l'un des précédents Instructables, nous avons appris à utiliser un moteur pas à pas comme encodeur rotatif. Dans ce projet, nous allons maintenant utiliser cet encodeur rotatif à moteur pas à pas pour contrôler un modèle de locomotive à l'aide d'un microcontrôleur Arduino. Alors, sans fu

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y