Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

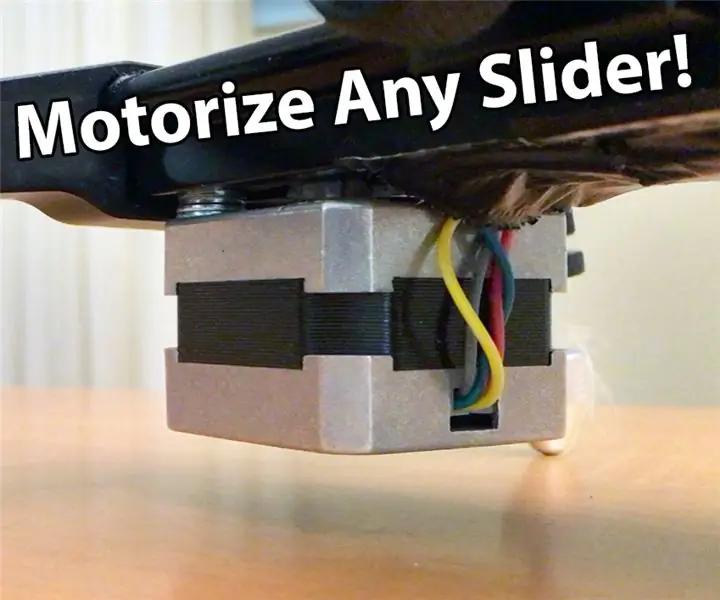

En ce qui concerne le matériel vidéo, les curseurs de caméra ne sont pas considérés comme une nécessité, mais cela ne m'empêche pas d'en faire un. Je savais depuis le début que l'utilisation de pièces pour les imprimantes 3D la rendrait bon marché, accessible et ajustable. Le fait qu'il soit motorisé le rend particulièrement utile pour les timelapses car il peut se déplacer à une vitesse définie pendant de longues périodes de temps. Il permet également un mouvement très cohérent à des vitesses normales. En plus de cela, le logiciel permet également de le contrôler en tournant simplement le bouton comme un curseur mécanique. Je suis extrêmement content du résultat. La seule chose qui manque est une tête de caméra fluide pour une action de glissement et de panoramique en douceur. Mais je vais en avoir un.

Le curseur que j'ai construit mesure environ un demi-mètre de long. La bonne chose à propos de la conception, c'est qu'elle peut être mise à l'échelle très facilement. Procurez-vous simplement des tiges plus longues. Si vous le souhaitez, vous pouvez utiliser l'électronique sur un curseur complètement différent ou même modifier un curseur non motorisé. L'électronique fonctionnera avec presque tous les moteurs pas à pas.

Je suggère également de regarder la vidéo car elle contient des informations supplémentaires

Étape 1: Outils, matériaux, fichiers

Outils:

- Imprimante 3D

- Percer

- Fer à souder

- Tournevis

- Scie à main en métal

- couteau x-acto

Matériaux pour la partie mécanique:

- Moteur pas à pas NEMA 17

- Poulie GT2 - j'en ai utilisé une avec 20 dents mais ça n'a vraiment pas d'importance

- Tendeur GT2 - alésage 3mm

- Courroie de distribution GT2 - 2 mètres pour un demi-mètre de curseur (mieux vaut en avoir en plus)

- Tige lisse de 8 mm - j'en ai une longue d'un mètre que j'ai coupée en deux

- 4x roulements linéaires LM8UU

- Vis et écrous M3

- profilé en aluminium ou tiges filetées M8 pour l'intégrité structurelle

- Fichiers imprimés en 3D

Matériaux pour l'électronique:

- Micro Arduino pro

- Pilote pas à pas A4988

- Écran OLED I2C 0,96"

- Batterie Li-po 3S1P ou une banque d'alimentation (2.1A recommandé)

- LE33CD-TR | Régulateur de tension 3.3V - substituts: LM2931AD33R | L4931ABD33-TR - tout autre régulateur 3,3 V avec le même brochage devrait fonctionner s'il peut gérer au moins 100 mA

- 4x boutons tactiles

- Mon encodeur rotatif - Un fichier modifié

- 9x 10k 0805 résistance

- 2x résistance 1k 0805

- 2x 10k 1/4w résistance

- 3x 100nF 0805 condensateur

- 1x condensateur 2.2uF 0805

- 2+2x micro-interrupteur MSW-1 - obtenez ceux avec des roues | 2 pour l'encodeur + 2 pour le curseur

- convertisseur élévateur ou abaisseur - selon la batterie que vous utilisez

- 1x tête de broche à angle droit à 3 broches

- 1x connecteur Molex mâle et femelle 3 broches 2,54 mm

Étape 2: Assemblage du cadre

Passez à 4:33 dans la vidéo pour arriver à l'assemblage du cadre.

J'ai commencé par couper ma tige lisse d'un mètre de long en deux avec une scie à main. Lorsque j'ai essayé de l'insérer dans les pièces imprimées, c'était beaucoup trop serré, j'ai donc dû utiliser une perceuse avec un foret de 8 mm pour l'agrandir. Cela l'a rendu beaucoup mieux adapté. Avant de pousser les tiges à fond, j'ai mis les roulements linéaires dessus car il n'y aura pas d'opportunité pour cela plus tard. Je n'ai pas utilisé de colle car les tiges étaient bien ajustées, mais n'hésitez pas à en utiliser.

Ensuite, j'ai monté le chariot de la caméra avec des attaches zippées. Le tout a commencé à ressembler à un curseur et le chariot de la caméra s'est déplacé en douceur, ce qui était un bon signe. J'ai donc mis le moteur pas à pas en place et l'ai fixé avec quatre vis M3. Ensuite, j'ai mélangé de l'époxy pendant cinq minutes pour coller les jambes. Les deux pieds à côté du moteur peuvent sembler identiques, mais l'un d'eux a une petite encoche tandis que l'autre n'en a pas. Celui sans encoche va du côté où va se trouver l'électronique et l'autre de l'autre côté bien sûr. J'ai aussi trouvé qu'une fois que vous les avez tous les trois en place, il est bon de mettre le curseur sur une surface plane et de laisser la colle durcir comme ça.

Ensuite, j'ai installé la poulie sur l'arbre du moteur et serré les vis sans tête. De l'autre côté du curseur, j'ai installé le tendeur avec une vis M3 et un contre-écrou. Je ne les ai pas serrés à fond car je ne veux pas saisir le roulement. Il était temps pour la courroie de distribution et c'est ici que je veux vous rappeler d'en obtenir une assez longue. Aucune raison particulière, je dis juste. J'ai verrouillé une extrémité de la ceinture sur le chariot de la caméra en l'enroulant simplement autour de ce crochet ingénieux, qui est un design que j'ai volé à Thingiverse d'ailleurs. J'ai ensuite enroulé la courroie autour de la poulie et du tendeur et j'ai également verrouillé l'autre extrémité sur le chariot de la caméra. Assurez-vous que la ceinture était aussi serrée que possible.

À ce stade, le curseur est à peu près terminé, à l'exception d'un détail crucial. Il est entièrement soutenu par les tiges lisses. J'ai simplement pris un profilé en aluminium à angle droit et l'ai vissé au bas du curseur. Il y a quelques trous conçus où les vis M3 s'enfoncent automatiquement dans le plastique. Si vous n'aimez pas cette solution, vous pouvez également utiliser des tiges filetées M8 ou vous pouvez trouver votre propre chemin. J'ai également mis un petit bloc de bois au milieu du profilé pour pouvoir l'attacher à un trépied mais vous n'êtes pas obligé de le faire.

Étape 3: Assemblage de l'électronique

Si une image vaut des milliers de mots, alors l'animation ci-dessus vaut au moins un paragraphe entier. Pourtant, il ne raconte pas toute l'histoire. Tout d'abord les PCB. Ils sont tous les deux à simple face, ils peuvent donc être faits maison facilement. J'ai inclus les fichiers eagle afin que vous puissiez le modifier ou le faire faire professionnellement. Une chose à garder à l'esprit est qu'une tonne de choses est en fait connectée au PCB principal et vous devrez faire passer des fils partout. Commencez par l'OLED, passez au petit PCB puis câblez les micro-interrupteurs et l'encodeur et terminez par les fils du moteur et de l'alimentation.

En parlant de l'encodeur. C'est l'encodeur rotatif que j'utilise mais la base de la pièce est modifiée. La partie modifiée se trouve dans le fichier RAR avec les modèles 3D, mais je l'ai également incluse ici pour plus de commodité ou de confusion. Peu importe ce que cela finira par être.

Étape 4: Alimentation

Pour alimenter le curseur, il vous suffit de 5V pour l'électronique et de 12V pour le moteur. J'ai fait passer un câble le long du profilé en aluminium vers l'arrière. J'ai terminé ce câble avec un connecteur Molex comme indiqué ci-dessus. J'ai construit deux alimentations différentes.

Commençons par la batterie Li-Po. La batterie est liée dans les matériaux ci-dessus si vous êtes intéressé. Comme il s'agit d'une batterie à 3 cellules, elle produit déjà environ 12 V, je l'ai donc connectée directement. Pour le 5V, j'utilise un petit convertisseur abaisseur réglable appelé Mini-360. Il y a juste assez de place pour cela dans le modèle. Le connecteur, le convertisseur et les fils sont tous maintenus en place avec une généreuse quantité de colle chaude.

Pour la banque d'alimentation, c'est une histoire un peu différente. Tout d'abord, il s'agit d'une ancienne banque d'alimentation Xiaomi 10000mAh abandonnée, donc je suis désolé si le vôtre ne convient pas, mais j'ai inclus le fichier d'étape afin que tout le monde puisse le modifier. La banque d'alimentation doit pouvoir fournir au moins 2,1 A car le moteur peut avoir faim. Étant donné que les banques d'alimentation USB fournissent 5V, c'est du 12V dont nous devons nous inquiéter. Malheureusement, c'est le 12V où la plupart du courant sera tiré, donc un convertisseur élévateur de puissance est nécessaire. J'ai opté pour le XL6009 qui est également réglable, alors n'oubliez pas de régler d'abord la tondeuse. Comme avant, tout ici est collé à chaud en place.

En ce qui concerne le moteur, il fonctionnera avec plaisir même sur 24 V et vous pourrez même le faire fonctionner avec une batterie au lithium à 2 cellules qui ne fait que 7,4 V. Si vous constatez que votre moteur chauffe très rapidement ou s'il est tout simplement incapable de transporter la caméra, vous devez ajuster la limite de courant. Il est réglé avec le potentiomètre sur la carte pilote a4988 comme indiqué sur l'image ci-dessus. Honnêtement, j'ai joué avec pendant un certain temps jusqu'à ce que le moteur devienne légèrement chaud après quelques minutes d'utilisation. Il y a une bonne façon de le faire mais c'est assez bon:D

Étape 5: Coder

La vidéo (@10:40) explique exactement quelle variable peut être modifiée et ce qu'elle fait, donc je ne vais pas me répéter, j'ajouterai encore plus d'informations. J'utilise Arduino 1.8.8 mais cela devrait fonctionner sur presque toutes les versions. Vous devrez installer quelques bibliothèques si vous ne les avez pas déjà. Allez dans sketch > Inclure la bibliothèque > Gérer les bibliothèques… Dans le gestionnaire de bibliothèque, recherchez Adafruit ssd1306 et Adafruit GFX et téléchargez-les.

Dans la vidéo, j'ai dit que vous deviez calculer vous-même le nombre de pas mais j'étais de bonne humeur aujourd'hui et j'ai fait un programme simple pour calculer le nombre de pas. C'est celui nommé steps_counter. Tout ce que vous avez à faire est de mettre la tête à une extrémité, d'appuyer sur le bouton de confirmation, d'attendre que le curseur atteigne l'autre extrémité et d'appuyer à nouveau sur le bouton. Le nombre d'étapes sera envoyé sur le port série.

J'ai également mentionné la version expérimentale que j'ai décidé de mettre sur mon GitHub, donc si vous voulez contribuer ou simplement la télécharger, c'est là que ce sera.

Étape 6: Conclusion

J'ai déjà utilisé le curseur plusieurs fois et je dois dire que c'est génial. Les clichés sont brillants. Comme tout autre projet, après l'avoir terminé, je peux penser à des centaines de façons de l'améliorer. Et très probablement je le ferai. Pour l'instant, je vais lui donner un peu de temps pour que je sois à l'aise avec lui, puis je découvrirai quelles mises à niveau sont vraiment importantes.

Faites-moi savoir si vous avez besoin d'aide pour ce projet ou si j'ai oublié quelque chose. Pensez également à vous abonner à ma chaîne youtube où je publierai également toutes les mises à jour importantes du projet.

Conseillé:

Curseur de caméra DIY (motorisé): 6 étapes (avec photos)

Curseur de caméra DIY (motorisé) : j'avais une imprimante cassée, et avec le châssis du moteur de numérisation, j'ai fabriqué un curseur de caméra motorisé ! Je vais laisser des liens vers toutes les pièces ici, mais gardez à l'esprit que ce projet sera différent pour tous car je utilisé une vieille imprimante cassée à moi, alors la pièce de dix cents

Créez votre propre curseur de caméra motorisé : 6 étapes (avec photos)

Créez votre propre curseur d'appareil photo motorisé : dans ce projet, je vais vous montrer comment j'ai réutilisé deux anciens trépieds d'appareil photo afin de créer un curseur d'appareil photo motorisé. Le système mécanique se compose principalement d'aluminium et d'acier inoxydable, ce qui rend le curseur robuste et assez décent. Les

Curseur de caméra motorisé bricolage à partir de quatre pièces imprimées en 3D : 5 étapes (avec photos)

Curseur de caméra motorisé bricolage à partir de quatre pièces imprimées en 3D : Bonjour les fabricants, c'est le fabricant moekoe ! Aujourd'hui, je veux vous montrer comment construire un curseur de caméra linéaire très utile basé sur un rail V-Slot/Openbuilds, un moteur pas à pas Nema17 et seulement quatre pièces imprimées en 3D .Il y a quelques jours, j'ai décidé d'investir dans un meilleur appareil photo pour

Créez un curseur de caméra motorisé contrôlé par Arduino ! : 13 étapes (avec photos)

Faire un curseur de caméra motorisé contrôlé par Arduino ! : Ce projet vous montre comment convertir n'importe quel curseur ordinaire en un curseur motorisé contrôlé par Arduino. Le curseur peut se déplacer très rapidement à 6 m/min, mais aussi incroyablement lentement. Je vous recommande de regarder la vidéo pour obtenir une bonne introduction. Choses dont vous avez besoin : Tout

Curseur de caméra motorisé bricolage: 9 étapes (avec photos)

Curseur de caméra motorisé DIY : Lors de la documentation de certains projets au travail, nous avions besoin d'un curseur de caméra. Étant des fabricants (et après avoir découvert que les curseurs motorisés sont assez chers), nous avons saisi l'opportunité et en avons conçu un nous-mêmes ! Donc, si vous avez besoin d'une caméra motorisée curseur pour créer