Table des matières:

- Étape 1: Pièces et outils

- Étape 2: Fabriquer des embouts de rotor

- Étape 3: Enroulez le ruban autour des embouts

- Étape 4: Appliquez la doublure en aluminium et le rotor d'équilibre

- Étape 5: Préparer les jantes du logement

- Étape 6: Compléter le cadre du boîtier

- Étape 7: Cadre de couverture

- Étape 8: Installer les stators

- Étape 9: préparer le support du rotor, fixer la base et les poteaux

- Étape 10: Assembler les composants

- Étape 11: Connectez les stators chauds et neutres

- Étape 12: Augmentez la « puissance »

- Étape 13: Gros plan sur Spark

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

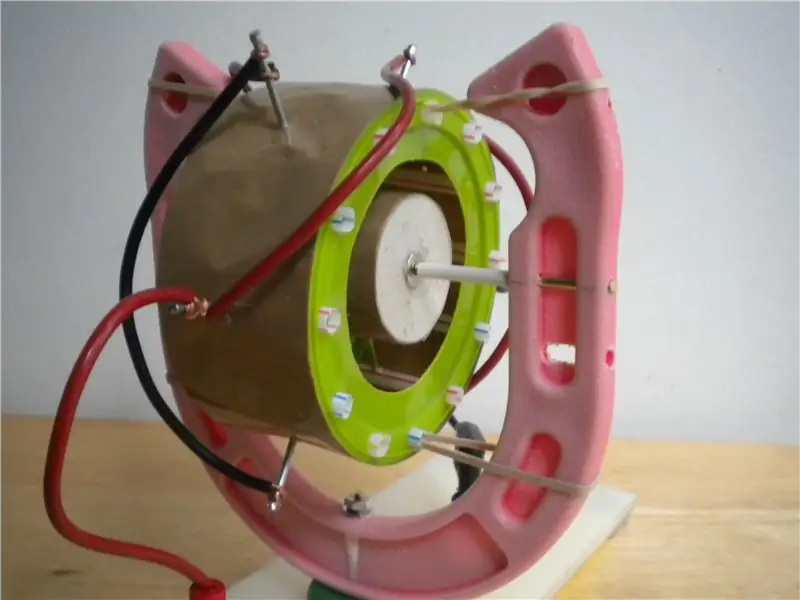

Intro Voici un moteur électrostatique basé sur un thème Steampunk qui se construit facilement. Le rotor a été construit en laminant une bande de papier d'aluminium entre des couches de ruban d'emballage en plastique et en la roulant dans un tube. Le tube a été monté sur un axe en utilisant des embouts en carton avec des rondelles plates au centre comme roulements. Des électrodes ou des stators fixes étaient constitués d'un anneau de clous suspendus coaxialement par rapport au rotor et alimentés par un courant continu négatif à haute tension. Un cadre fait de pailles, de ruban adhésif et de couvercles en plastique de boîtes de conserve maintenait les stators correctement alignés autour du rotor.

Le projet offre une opportunité d'apprendre la loi de Coulomb qui décrit l'attraction/répulsion électrostatique entre des points chargés. Plus précisément, le rotor tourne parce que les zones de surface chargées négativement du rotor sont repoussées après avoir été en contact avec les stators électriquement chauds. Chaque zone chargée dépose ensuite des électrons en excès sur le stator adjacent mis à la terre sur l'anneau lorsque le rotor tourne. Le cycle de charge-décharge se répète à mesure que chaque zone neutralisée du rotor s'approche du prochain stator sous tension. J'ai utilisé des matières recyclables réutilisées et du matériel de base pour ce projet afin de réduire les coûts de construction au minimum.

Avertir ! Ce projet nécessite un courant continu haute tension (HVDC), alors choisissez une source d'alimentation adaptée à votre niveau d'expérience.

Étape 1: Pièces et outils

J'ai inclus une liste de pièces pour le projet; mais improvisez et remplacez chaque fois que nécessaire. Assurez-vous de garder à l'esprit les points suivants:

- Le rotor doit être léger.

- Le rotor doit être équilibré.

- Les stators doivent être bien isolés les uns des autres pour éviter les arcs électriques internes.

Axe d'assemblage du rotor (1) -- Cintre de 15 cm x 0,3 cm de diamètre. Roulements d'essieu (2) -- Rondelles plates en acier inoxydable avec trou ID de 0,3 cm. Manchons d'essieu (2) -- Pailles à boire de 3 cm x 0,4 cm de diamètre (incluses avec de petits paquets de boissons gazeuses). Embouts (2) -- disques d'environ 4,0 cm de diamètre (utilisez le couvercle d'extrémité en carton du classeur à 3 anneaux). Bande de revêtement (1) -- Bande de feuille d'aluminium de 2,5 cm x 15 cm. Stators (6) -- Clous de 5 cm de longueur. Jantes d'assemblage de boîtier de stator (2) -- Couvercles rabattables en plastique provenant de conteneurs de noix mélangées. Supports de jante (12) -- Pailles à boire de taille standard (1/4 pouce de diamètre). Bandes de suspension (2) -- Bandes en caoutchouc. Fer à cheval en plastique à cadre de rotor (1) -- J'ai trouvé ce fer à cheval rose vif dans la boîte à déchets de la cour d'école locale après la foire de l'église communautaire; ou, vous pouvez couper puis coller des feuilles de carton ensemble pour créer le cadre. Feuille d'acrylique ou de carton de base du projet (1) -- Coupez à la taille appropriée. Entretoise -- bouchon de bouteille en plastique. Source d'alimentation (1) -- Les sources typiques de CCHT dans la gamme de microampères faibles telles que les ioniseurs d'air ambiant, Van de Graaffs et Whimshursts peuvent être trop faibles pour alimenter ce moteur. Considérez un transformateur à haut potentiel. Le CH-30 Chargemaster de Simco est l'un des "mauvais garçons" des générateurs électrostatiques. Parfois, ces unités sont disponibles dans le cadre d'enchères électroniques avec des remises importantes par des vendeurs en liquidation qui ne savent pas ce qu'ils peuvent faire ! /Ruban d'expédition (largeur de 5,0 cm) Matériel de connexion typique (petits boulons, rondelles de blocage et plates, écrous) Outils Boussole Perceuse électrique Perforatrice à main Lime de passe-temps Rapporteur d'angle Règle Bloc de ponçage Crayon pointu Ciseaux utilitaires

Étape 2: Fabriquer des embouts de rotor

Découpez quatre cercles de 4 cm de diamètre dans du carton. Percez un trou de 4 mm à travers les centres. Écrasez-les dans une perceuse électrique et poncez jusqu'à ce qu'ils soient ronds. Collez 2 disques ensemble, puis collez une rondelle plate sur le trou central de chaque disque. Laisser sécher. Alésez toute colle dure avec un fichier.

Étape 3: Enroulez le ruban autour des embouts

Insérez l'axe dans les roulements et enroulez soigneusement le ruban d'emballage autour des disques pour sortir d'un tube. Les surfaces des disques doivent être parallèles !

Étape 4: Appliquez la doublure en aluminium et le rotor d'équilibre

Coupez une bande de papier d'aluminium de 2,5 cm de large qui doit être enroulée autour du milieu du rotor. Fixez en place avec une goutte de colle. Appliquez plusieurs couches supplémentaires de ruban adhésif pour couvrir la bande. Rotor à main sur axe. Ajoutez des morceaux de ruban adhésif au besoin pour équilibrer le rotor.

Étape 5: Préparer les jantes du logement

Construisez le boîtier en coupant un trou d'accès d'environ 4 cm de diamètre dans les couvercles en plastique pour faire 2 rebords. Percez 12 trous à 30 degrés d'intervalle le long du bord de chaque bord. Coupez des longueurs de 8 cm de pailles pour faire 12 tubes de support. Alignez les trous dans les jantes, puis insérez une paille dans chaque trou. Conseil de construction: Découpez une fente de 0,5 cm dans le sens de la longueur au bout de chaque paille pour faciliter l'insertion.

Étape 6: Compléter le cadre du boîtier

Faites le tour du rebord en insérant des pailles au fur et à mesure que vous formez le cadre du boîtier. Maintenez une distance d'environ 5,0 cm entre les jantes. Coupez la longueur de paille en excès lorsque le cadre est terminé.

Étape 7: Cadre de couverture

Enroulez 2 à 3 couches de ruban d'emballage autour du cadre. Coupez l'excès de ruban autour des bords avec des ciseaux.

Étape 8: Installer les stators

Percez 12 trous autour de la circonférence du boîtier qui sont juste assez grands pour accepter les clous. Chaque trou doit passer par une paille au milieu afin qu'ils puissent pivoter à un léger angle comme indiqué (l'angle nécessitera des ajustements supplémentaires avant de mettre le moteur sous tension). Insérez un élastique dans les pailles situées à 12 et 6 heures.

Étape 9: préparer le support du rotor, fixer la base et les poteaux

Tout support qui maintient le rotor dans une position fixe et lui permet de tourner librement est OK. J'ai utilisé ce jouet en fer à cheval. Si vous ne parvenez pas à localiser un fer à cheval, faites-en un en superposant plusieurs feuilles de carton découpées à la taille appropriée. Percez soigneusement un trou pour l'axe du rotor à travers la pointe de chaque talon en fer à cheval. Ensuite, percez un trou dans l'orteil pour loger le boulon qui attache le fer à cheval à la base du projet. Percez un trou dans un bouchon de bouteille qui servira d'entretoise. Assembler les composants. Enfin, percez des trous dans la base pour les poteaux de reliure.

Étape 10: Assembler les composants

Glissez des élastiques sur les talons en fer à cheval pour suspendre le boîtier du stator en place. Insérez l'axe à travers un trou dans le talon, faites glisser les entretoises et le rotor en place comme indiqué. Faites pivoter les clous au besoin pour qu'ils touchent presque la surface du rotor.

Étape 11: Connectez les stators chauds et neutres

Câblez un stator sur deux en série à l'aide d'un fil isolé. Les stators restants sont câblés ensemble à l'aide d'un fil isolé de couleur différente. Connectez un ensemble de stators au poste de liaison chaud; l'autre ensemble va au sol.

Étape 12: Augmentez la « puissance »

Une alimentation de 0,5 watt n'a même pas bougé le rotor. Cependant, le Chargemaster (voir Pièces et outils) a fait tourner le rotor à 10 à 12 tr/min. L'entrée optimale était d'environ 12 kV à 100 microampères avant qu'un arc interne entre les stators chauds et mis à la terre ne ralentisse la vitesse du moteur.

Étape 13: Gros plan sur Spark

Voici un zoom montrant une décharge d'étincelle vers le rotor pendant qu'il tourne.

Deuxième prix du 3e concours annuel Make It Stick

Premier prix du concours d'apprentissage pratique

Conseillé:

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : 9 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : Dans l'un de mes précédents Instructables, je vous ai montré comment contrôler un moteur pas à pas à l'aide d'un moteur pas à pas sans microcontrôleur. C'était un projet rapide et amusant, mais il est venu avec deux problèmes qui seront résolus dans ce Instructable. Alors, esprit

Locomotive modèle commandée par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Locomotive modèle commandée par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Dans l'un des précédents Instructables, nous avons appris à utiliser un moteur pas à pas comme encodeur rotatif. Dans ce projet, nous allons maintenant utiliser cet encodeur rotatif à moteur pas à pas pour contrôler un modèle de locomotive à l'aide d'un microcontrôleur Arduino. Alors, sans fu

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

Turbine électrostatique améliorée fabriquée à partir de matières recyclables : 16 étapes (avec photos)

Turbine électrostatique améliorée fabriquée à partir de matières recyclables : il s'agit d'une turbine électrostatique (EST) entièrement construite à partir de rayures qui convertit le courant continu haute tension (CCHT) en un mouvement rotatif à grande vitesse. Mon projet a été inspiré par le moteur Jefimenko Corona qui est alimenté par l'électricité de l'atmosphère

Détecteur de polarité électrostatique : 4 étapes (avec photos)

Détecteur de polarité électrostatique : réalisé par Kristen Stevens, Karem Gonzalez et Leslye SaavedraUn détecteur de polarité électrostatique peut être utilisé pour détecter si un objet est chargé négativement ou positivement. Nous avons suivi les étapes de la vidéo youtube suivante : https://www.youtube.c