Table des matières:

- Étape 1: Types de moteurs de tapis roulant

- Étape 2: vidéo du moteur

- Étape 3: Le circuit imprimé PWM

- Étape 4: Le pot de vitesse

- Étape 5: poulies et courroies d'entraînement

- Étape 6: Plus d'idiosyncrasies

- Étape 7: Mes outils électriques sur tapis roulant

- Étape 8: Styles de montage de moteur

- Étape 9: Contrôle de la vitesse du pied

- Étape 10: Schémas/Photos

- Étape 11: Machine à coudre industrielle alimentée par un moteur de tapis roulant

- Étape 12: Scie à table fonctionnant sur un moteur de tapis roulant

- Étape 13: Les engins soumis par le lecteur

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Les outils électriques tels que les fraiseuses et les tours à métaux, les perceuses à colonne, les scies à ruban, les ponceuses et plus encore peuvent nécessiter des moteurs de 0,5 HP à 2 HP avec la possibilité d'ajuster la vitesse tout en maintenant le couple. Par coïncidence, la plupart des tapis roulants utilisent un moteur 80-260 VDC avec un Un indice de puissance et un contrôleur de vitesse de moteur PWM pour permettre à l'utilisateur de modifier la vitesse de la courroie et de maintenir une bonne vitesse et un couple constants tout en fonctionnant dessus. tous les composants séparément, mais vous dépenserez beaucoup de temps et d'argent de toute façon. Toutes les pièces dont vous avez besoin se trouvent sur le tapis roulant. Déchirez le vôtre ou obtenez-en un sur Ebay.(auto-promotion sans vergogne ci-dessous)Combinés moteur/contrôleur sur EbaySécurité et avis de non-responsabilité- Vous devriez avoir une certaine connaissance de l'électricité et des dangers du courant domestique et connaître vos capacités/incapacités. Vous ou d'autres personnes peuvent subir de graves blessures du fait de l'utilisation/mauvaise utilisation de ces réglages de moteur. En cas de doute, N'ESSAYEZ PAS. IL PEUT VOUS TUER. Toutes les idées folles trouvées ici NÉCESSITENT votre test. Votre application et l'utilisation de toutes les idées ici sont toutes sur vous et vous acceptez que je ne puisse être tenu responsable. Votre équipement doit avoir des interrupteurs de sécurité marche/arrêt, une protection par fusible, des fils de terre sur votre machine selon les besoins et votre source d'alimentation doit avoir des interrupteurs de fuite à la terre, des disjoncteurs, des prises et des cordons correctement mis à la terre et toujours débrancher l'équipement avant de bricoler et toute autre pratique de sécurité I j'oublie de mentionner.

Étape 1: Types de moteurs de tapis roulant

J'ai vu 3 types de moteurs. Aimant permanent à courant continu avec contrôleur PWM (idéal pour le couple à toutes les vitesses). 2 fils au moteur (généralement). Moteur à courant continu avec commande de moteur à courant continu à tension d'induit. (Idéal pour le couple à toutes les vitesses). 4 fils au moteur. 2 courir au courant de champ shunt, 2 courir à l'armature. Faire varier la tension appliquée à l'induit, faire varier la vitesse. Tous les moteurs à 4 fils ne sont pas contrôlés par tension d'induit. Certains ont 2 fils qui font partie d'un circuit de protection thermique. Ceux que j'ai vus sont généralement tous les deux bleus. Moteurs à courant alternatif. (Probablement pas mieux que le moteur à courant alternatif que vous envisagez de remplacer). Les moteurs fonctionnent à une vitesse constante. Intègre une poulie coulissante spéciale. Le changement de la vitesse de la courroie se fait manuellement à l'aide d'un câble qui modifie la taille du diamètre de la poulie. Plus grand diamètre de poulie de moteur plus grande vitesse de courroie, poulie plus petite vitesse de courroie plus lente (je pense). Les moteurs à courant continu varient en taille mais la plupart sont à aimant permanent, ont des balais, un volant et ont soit des trous taraudés, soit un support ou une bride soudés au boîtier pour montage. Ils peuvent généralement aller de 80-120VDC mais jusqu'à 260VDC. Le HP de 1/2 à 3,5 HP (indice de service sur tapis roulant), RPM haut de gamme 2500-6000, 5-20 ampères. Le régime maximum n'est pas aussi critique lorsque vous pouvez vous ajuster à n'importe quel régime dans la plage et maintenir un couple presque constant. Vous pouvez inverser le sens des moteurs à courant continu en inversant la polarité. Échangez simplement les 2 fils du moteur (généralement noir et blanc ou noir et rouge) aux bornes de la carte de circuit PWM. N'oubliez pas que si vous inversez le sens du moteur, vous ne pouvez pas utiliser le volant tel quel. À cause des filetages à gauche, il pourrait se détacher. Percez le taraud et vissez le volant moteur sur l'arbre

Étape 2: vidéo du moteur

Test du moteur/contrôleur

Étape 3: Le circuit imprimé PWM

Pour une description compliquée d'un contrôleur PWM (Pulse-Width-Modulation) de tapis roulant, vous pouvez visiter https://www.freepatentsonline.com/6731082.html ou vous pouvez visiter wikipedia pour une meilleure définition de PWM. https://en.wikipedia.org/w/index.php?title=Pulse-width_modulation&oldid=71190555/Mais fondamentalement (d'après ce que je peux comprendre), c'est un circuit de contrôle de vitesse efficace qui envoie la tension et la largeur du signal à le moteur s'éteint et s'allume des milliers de fois par seconde. Cela transfère plus de puissance à la charge et gaspille moins d'énergie à chauffer qu'un contrôleur de vitesse de type résistif. Contrôleur de style PWM Trim Pots - situés près de l'un des bords de la carte. Chaque ensemble pour un moteur spécifiqueMIN (vitesse minimale - je n'ai jamais réglé sur ma machine à coudre jusqu'à présent.. J'avais besoin de pouvoir m'arrêter en 1-2 points et les réglages d'origine du tapis roulant étaient trop élevés. Remarque: le réglage du Trimpot MIN peut affecter le MAX, il peut être nécessaire d'ajuster les deux jusqu'à ce que les niveaux souhaités soient atteints MAX Maximum speed-Touch, j'ai trouvé que sur ma machine à coudre j'avais besoin de moins que disons ma perceuse à colonne: Notez que le réglage MAX peut affecter MINIR COMP (Inrush compensation-Améliore la régulation de la charge en fournissant une fluctuation de vitesse minimale due aux changements de charge. Si la charge présenté au moteur ne varie pas considérablement, le réglage IR est réglé à un niveau minimum. Une compensation IR excessive rendra le contrôle instable, ce qui entraînera un engrenage du moteur. Je n'ai encore jamais réglé cela pour même pouvoir vous dire comment ou quand vous voudriez fourmi pour l'ajuster. CL (Limitation de courant-Ne pas toucher) Le CL Trimpot définit le courant qui limite le courant maximum au moteur. Limite également le courant d'appel de la ligne CA à un niveau sûr pendant le démarrage. ACCEL (Période d'accélération, 0-pleine vitesse en secondes) Je n'en ai jamais vu sur une carte de circuit de tapis roulant, uniquement sur des contrôleurs de moteur à courant continu PWM commerciaux. Il doit y avoir quelque chose sur la planche du tapis roulant qui définit la valeur du temps… une résistance peut-être ?

Étape 4: Le pot de vitesse

Les circuits PWM utilisent un pot (potentiomètre) pour ajuster la vitesse de 0 RPM à Max RPM. Le potentiomètre peut être du type rotatif ou du type coulissant linéaire. Le potentiomètre est généralement évalué à 5 ou 10K Ohms. Typiquement 0 Ohms n'est pas un mouvement et 10K Ohms est à pleine vitesse (à moins que vous n'ayez interverti vos fils Pot High et Low… alors c'est l'inverse). Gardez à l'esprit que le moteur peut même ne pas commencer à bouger avant 2 ou 3 K Ohms (la valeur réelle varie) et vous ne pouvez pas vraiment démarrer le pot à la position 2 ou 3 K Ohm non plus parce que le contrôleur du moteur du tapis roulant nécessite 0 Ohms au démarrage (Un peu ennuyeux). Le Pot communique avec le circuit imprimé via 3 bornes généralement marquées High, Wiper et Low (ou H, W, L). Certains contrôleurs utilisent une console numérique pour modifier la vitesse du moteur. Vous ne voulez pas faire défiler les sélections programmables, les routines d'exercices et les moniteurs de rythme cardiaque juste pour changer la vitesse du moteur de votre tour. Solution: jetez-le et remplacez-le par un pot approprié (généralement un pot de 5 ou 10K Ohm). La console numérique interface la carte de circuit PWM de la même manière que le pot de vitesse. via ces 3 terminaux (sur certains marqués GOH ou LWH et colorés en noir, blanc et rouge ou S1, S2, S3, colorés en bleu, gris, orange. Vous devez également utiliser un interrupteur pour ON et OFF. Le pot est pour le contrôle de la vitesse une fois la machine est en marche.

Étape 5: poulies et courroies d'entraînement

La plupart des volants de moteur de tapis roulant servent également de poulie. Ils s'adaptent à une ceinture plate fantaisie avec 5 à 10 rainures en "v". La poulie entraînée qui s'accouple avec cette courroie entraînait à l'origine le grand rouleau sur lequel la courroie du tapis roulant roulait. La réutilisation de la poulie à rouleaux en plastique est presque impossible. Très peu de moteurs sont livrés avec la poulie à courroie commune de style automobile 4L. Solution: retirez le volant et remplacez-le par une poulie à courroie trapézoïdale normale. * Si le volant d'inertie que vous retirez avait des ailettes pour refroidir le moteur, remplacez-le par une pale montée sur l'arbre ou par un ventilateur à alimentation externe * Le retrait du volant d'inertie peut être pénible. Le volant d'inertie est à filetage à gauche de 4 m et peut vraiment être serré ou corrodé sur l'arbre. Serrez l'extrémité du volant dans un étau et tournez l'arbre sur l'extrémité opposée dans le sens des aiguilles d'une montre et le volant peut se détacher. Certains moteurs n'ont pas 2 arbres. L'arbre côté balai est généralement caché sous le boîtier de roulement. Pour les moteurs têtus ou à arbre unique, j'utilise une scie à métaux et fais tourner le moteur à basse vitesse et l'utilise comme un tour à métaux et scie la poulie une ou deux fois. Il se détache toujours facilement lorsque vous transformez l'écrou en 3 écrous plus fins plutôt qu'en un écrou large. Assurez-vous simplement de ne pas couper dans l'arbre du moteur. Fermez le globe oculaire, puis testez-le en le tournant avec une paire de pinces-étau jusqu'à ce que vous ayez traversé la partie filetée. Ou…. Si le volant moteur ne vous dérange pas… Vous pouvez utiliser le moteur (à très basse vitesse) comme un tour à métaux et creuser une rainure appropriée pour s'adapter à la courroie de votre choix. Cela peut être un peu délicat (dangereux) car votre outil de coupe n'est pas fixé. ** UTILISEZ des lunettes de protection, des gants, un écran facial, etc. ** Une lime à queue de rat fonctionnera pour une ceinture ronde ou une petite lime bâtarde peut sculpter une rainure en forme de V pour la ceinture de style automobile commune. Rappelez-vous encore une fois - Si vous inversez le sens du moteur, vous ne pouvez pas utiliser le volant tel quel. À cause des filetages à gauche, il pourrait se détacher. Percez le taraud et vissez-le.

Étape 6: Plus d'idiosyncrasies

Il y a quelques petits problèmes mais résolvables en utilisant ces configurations. Je pense que beaucoup de ces problèmes pourraient être résolus avec les réglages du potentiomètre, mais la quantité exacte de réglage et les valeurs pour chacun varient trop, sont vagues et non publiées ou inconnues de la personne moyenne. problème 1) Les moteurs de tapis roulant ont un 3-4 volant d'inertie de livre. Les ingénieurs calculent l'énergie stockée en faisant tourner ce lourd volant d'inertie pour obtenir des puissances en chevaux appelées "Treadmill Duty Horsepower". Les changements rapides de vitesse ne sont pas remarqués en raison de l'énergie cinétique encore stockée dans le volant d'inertie. Parfois, vous pouvez entendre le moteur s'éteindre complètement jusqu'à ce que le volant d'inertie s'enroule et équilibre le régime du moteur avec le réglage respectif du rhéostat. Si la charge est restaurée ou le réglage de vitesse augmenté au-dessus de la vitesse actuelle du moteur, le moteur se rallume immédiatement. Solution: retirez le volant moteur. Une partie de cette énergie cinétique sera stockée dans l'équipement que vous alimentez, mais sinon, une partie de la puissance pourrait être perdue. problème 2) Lors du démarrage d'un tapis roulant, vous ne voudriez pas qu'il démarre à pleine vitesse pendant que vous êtes dessus. Si le rhéostat n'est pas réglé à l'extrémité inférieure de la valeur de résistance, le circuit ne démarrera pas. Maintenant, vous avez le combo moteur/contrôleur sur votre perceuse à colonne ou votre fraiseuse et il ne démarre pas car le rhéostat n'est pas réglé dans la position de départ. Solution: tournez le rhéostat à la position de départ avant d'allumer ou baissez le réglage min un peu

Étape 7: Mes outils électriques sur tapis roulant

C'est ma perceuse à colonne convertie en moulin. Je l'ai eu à la casse pour 10 $. Il avait un mauvais moteur AC. Le nouveau moteur provient d'un tapis roulant également de la casse. Le moteur et les courroies l'entraînent exactement comme le moteur d'origine. Il perce et fraise bien. Le support du moteur du tapis roulant était identique au support du moteur à courant alternatif d'origine. J'ai expérimenté avec les 2 courroies d'origine, mais je me suis rapidement débarrassé de la courroie supplémentaire et de la poulie à gradins et j'ai opté pour une seule courroie. Il n'était plus nécessaire de déplacer les courroies de haut en bas de la poulie à gradins. Le moteur conserve un bon couple à toutes les vitesses pour ce que je fais. J'ai inclus une étape ci-dessous de ma dernière machine à coudre alimentée par tapis roulant dans les dernières pages.

Étape 8: Styles de montage de moteur

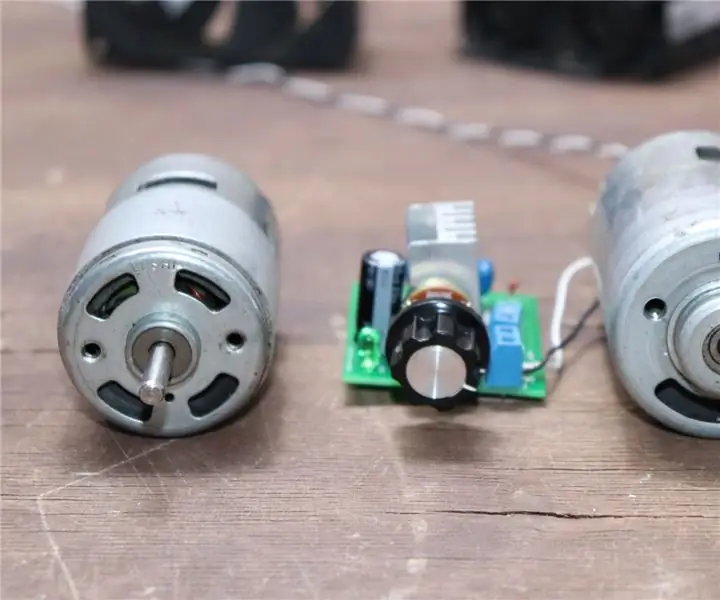

C'est 4 des styles que j'ai trouvé. Tous sur la photo sont des moteurs à courant continu. Tous sauf le dernier sont du type à aimant permanent. L'image du moteur en bas à gauche a un support presque identique aux supports des moteurs à courant alternatif trouvés sur les perceuses à colonne et autres.

Étape 9: Contrôle de la vitesse du pied

Il s'agit d'une pédale de commande de machine à coudre que j'ai modifiée pour faire fonctionner une configuration de moteur avec laquelle je prévois d'alimenter une vieille machine à coudre industrielle. Le circuit à l'intérieur était à l'origine pour contrôler un moteur à courant alternatif, il n'est donc bon que pour le montage de votre potentiomètre. Retirez tous les circuits du contrôleur d'origine (c'est-à-dire les résistances, les SCR de pot et autres) et montez votre pot de vitesse. Il faut un certain ajustement du placement, mais cela peut être fait. MISE À JOUR: J'ai trouvé plus facile de superposer le potentiomètre dont le moteur de mon tapis roulant a besoin à côté du contrôleur de moteur à courant alternatif basé sur SCR, plutôt que de déchirer l'ancien. Voir ma conversion de machine à coudre vers la fin.

Étape 10: Schémas/Photos

Voici quelques schémas et photos que j'ai collectés. La plupart des tapis roulants en ont un collé sur le panneau du ventre en plastique. Si vous avez un schéma que vous souhaitez contribuer, envoyez-moi un e-mail. Le téléchargement du PDF est très lent mais le détail vaut la peine d'attendre alors soyez patient. Faites un clic droit dessus et ouvrez dans une autre fenêtre et consultez le reste de l'instructable pendant qu'il se télécharge.

Étape 11: Machine à coudre industrielle alimentée par un moteur de tapis roulant

J'avais un Janome DB-J706 que j'ai trouvé à la casse sans moteur d'embrayage ni table pour 15 $ et le lifestyler 8.0 avec un moteur de 1,5 ch était gratuit hors du marché. Je ne pouvais pas dire si la machine fonctionnait sans moteur et je ne voulais pas passer beaucoup de temps à le découvrir. Ce fut un énorme succès et après avoir chronométré la navette et remplacé le tendeur par un, j'ai récupéré une vieille surjeteuse, elle coud magnifiquement et je couds à travers 2 couches de toile caoutchoutée TM (tapis roulant) comme du beurre. J'utilise également une ligne de pêche "spectra" en fil d'araignée pour le fil. À l'origine, la machine à coudre était conçue pour fonctionner dans un banc spécial doté d'un moteur à embrayage spécial. Le moteur d'embrayage tourne tout le temps et une pédale attachée à une tringlerie engage un embrayage à friction. L'ensemble de l'installation prend beaucoup de place, est lourd et les moteurs d'embrayage sont chers et délicats et ne sont pas venus avec le mien de toute façon. J'ai construit ma nouvelle base de machine à coudre avec des pièces du cadre du tube TM. J'ai coupé le support de moteur existant et l'ai soudé à ma nouvelle base de cadre de machine à coudre et j'ai utilisé un morceau de fil tout-en-un qui peut être ajusté avec des écrous pour forcer le moteur à s'éloigner du cadre, en tendant la courroie d'origine et la poulie du moteur. Remarquez que la poulie soudée à l'arbre… a dû inverser la polarité, ce qui a naturellement voulu dévisser la poulie à filetage gauche… problème assez facile à résoudre. Comme vous pouvez le voir, j'ai également scié le volant moteur. Je ne peux pas avoir toute cette inertie qui fait que la machine continue à coudre. Ce hack nécessite également d'abaisser le réglage de la vitesse minimale sur le contrôleur TM et le réglage maximum. Les tapis roulants n'ont pas à s'arrêter sur un sou comme les machines à coudre. Avec ces réglages, la machine était suffisamment réactive pour coudre un point à la fois, ou à pleine vitesse, tout en réussissant à s'arrêter en un ou deux points. Comme vous pouvez le voir, j'ai également utilisé la poulie à courroie TM d'origine en imprimant en 3D un adaptateur qui l'accouplait à l'arbre d'entraînement de la machine à coudre. Le contrôleur et la carte d'alimentation s'intègrent parfaitement dans un récipient en plastique. Le faisceau qui allait au contrôleur TM d'origine n'avait que 8 ou 10 fils, mais seulement 2 fils étaient nécessaires. En cas de court-circuit, ils ont fermé le relais qui fournissait l'alimentation CA. La carte numérique TM d'origine qui contrôlait la vitesse a été supprimée et contrôlée directement à partir de la carte de contrôleur principale à la place avec 3 fils et un potentiomètre coulissant de 10K lui. Le pied de contrôle de vitesse que j'ai trouvé dans le magasin d'occasion était pour une machine à coudre AC à thyristor. Alors que le circuit était inutile et que le potentiomètre coulissant n'était pas utilisable, j'ai pu superposer et époxy un pot coulissant de 10k Ohm juste à côté de l'original en le connectant à ma carte contrôleur pour le contrôle de la vitesse. Les affichages numériques déconcertent vraiment les gens lorsqu'ils essaient d'intégrer des contrôleurs de MT dans leur projet. Mais si vous regardez le contrôleur principal, il y a généralement 3 cosses qui se branchent sur un POT et dans ce cas, un 10K ohm a très bien fonctionné. Une chose que cette pédale avait était un micro-interrupteur intégré au circuit qui pourrait probablement être utilisé pour incorporer la rupture dynamique en insérant une résistance à travers le moteur à courant continu lorsque vous relâchez votre pied… cela pourrait aider à arrêter sur un seul point sans avoir à baisser le réglage Min du contrôleur et peut être mon prochain effort mais pour l'instant le couple, même si grandement réduit, est beaucoup plus de couple que la machine à coudre a besoin.

Étape 12: Scie à table fonctionnant sur un moteur de tapis roulant

J'en ai finalement eu marre d'essayer de déchirer des 2X4 avec le moteur à courant alternatif 1hp de ma scie à table. J'ai trouvé un tapis roulant sur le marché FB pour 10 $. Il avait un moteur de 2,7 CV et il se montrait facilement sur les supports existants de ma scie. J'ai trouvé cette courroie serpentine à 3 nervures qui s'adapte à ma poulie de scie à table à rainures en V et à la poulie d'origine du moteur du tapis roulant. Comme la plupart des tapis roulants plus récents, celui-ci avait des commandes numériques, j'ai donc dû installer mon propre pot de 10K ohms que j'ai monté à l'avant. La carte d'alimentation et le contrôleur sont montés à l'intérieur de Tupperware pour le protéger de la poussière. Fonctionne comme un champion et ma scie à table déchire les goujons comme du beurre

Étape 13: Les engins soumis par le lecteur

Lanceur de balleshttps://www.youtube.com/embed/oEUYII-SYGg

Conseillé:

Comment contrôler un moteur à engrenages à courant continu à l'aide d'un contrôleur de vitesse électronique brossé 160A et d'un testeur de servomoteurs : 3 étapes

Comment contrôler un moteur à engrenages à courant continu à l'aide d'un contrôleur de vitesse électronique brossé 160A et d'un testeur de servomoteurs : Spécification : Tension : 2-3S Lipo ou 6-9 NiMH Courant continu : 35A Courant de rafale : 160A BEC : 5V/1A, mode linéaire Modes : 1. avant &inverser; 2. avant &frein; 3. avant & frein & verso Poids : 34g Taille : 42*28*17mm

Curseur de caméra de suivi d'objet avec axe de rotation. Imprimé en 3D et construit sur le contrôleur de moteur à courant continu RoboClaw et Arduino : 5 étapes (avec photos)

Curseur de caméra de suivi d'objet avec axe de rotation. Imprimé en 3D et construit sur le contrôleur de moteur à courant continu RoboClaw et Arduino : Ce projet est l'un de mes projets préférés depuis que j'ai pu combiner mon intérêt pour la réalisation de vidéos avec le bricolage. J'ai toujours regardé et voulu imiter ces plans cinématographiques dans les films où une caméra se déplace sur un écran tout en faisant un panoramique pour suivre le

Comment faire fonctionner un moteur à courant continu sans balai Drone Quadcopter à l'aide du contrôleur de vitesse de moteur sans balai HW30A et d'un testeur de servomoteur: 3 éta

Comment faire fonctionner un moteur à courant continu sans balais pour drone quadrirotor à l'aide du contrôleur de vitesse de moteur sans balai HW30A et d'un testeur de servomoteur : L'appareil peut également être utilisé comme générateur de signal pour régulateur de vitesse électrique (ESC), alors vous ne pouvez pas

Comment contrôler le moteur à courant continu sans balai Drone Quadcopter (type à 3 fils) en utilisant le contrôleur de vitesse du moteur HW30A et Arduino UNO: 5 étapes

Comment contrôler le moteur CC sans balai du drone quadrirotor (type 3 fils) à l'aide du contrôleur de vitesse du moteur HW30A et de l'Arduino UNO : Description : Le contrôleur de vitesse du moteur HW30A peut être utilisé avec 4 à 10 batteries NiMH/NiCd ou 2-3 cellules LiPo. Le BEC est fonctionnel avec jusqu'à 3 cellules LiPo. Il peut être utilisé pour contrôler la vitesse du moteur Brushless DC (3 fils) avec un maximum jusqu'à 12Vdc.Specific

Comment fabriquer un contrôleur de vitesse de moteur à courant continu : 5 étapes

Comment faire un contrôleur de vitesse de moteur à courant continu : Bonjour les amis dans ce blog, je vais créer un contrôleur de vitesse à courant continu diy qui est utilisé comme variateur de lumière LED et contrôleur de vitesse de moteur à courant continu. Si vous souhaitez réaliser ce projet à la maison, vous aurez besoin des composants suivants et circuit ci-dessous. La meilleure solution pour