Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Il y a quelque temps, je suis entré en possession d'un "Citron" d'un VTT côte à côte. Autant dire qu'il y a BEAUCOUP de mal à cela. À un moment donné, j'ai décidé que "HEY, je devrais juste construire mon propre chargeur de batterie solaire haute puissance juste pour garder la batterie bon marché morte comme un clou de porte chargée pendant que les phares fonctionnent!" Finalement, cela a évolué vers l'idée que "HEY, je devrais utiliser cette crotte de batterie pour alimenter certains projets à distance que j'ai planifiés!"

Ainsi, le chargeur de batterie solaire "Lead Buddy" est né.

Au départ, j'ai cherché à dériver ma conception de "Sunny Buddy" de Sparkfun (d'où mon nom), mais par hasard, j'ai remarqué qu'un composant que j'utilisais déjà dans un autre projet avait en fait une note d'application sur l'utilisation en tant que chargeur de batterie solaire (que j'avais manqué en parcourant la fiche technique auparavant) - Le LTC4365 d'Analog Device ! Il n'a pas de MPPT, mais bon, "Sunny Buddy" de Sparkfun non plus (du moins pas un vrai MPPT de toute façon…). Alors, comment réglons-nous cela exactement? Eh bien, cher lecteur, vous parcourez les notes d'application !!! Plus précisément, le "Guide pratique de mise en œuvre des algorithmes MPPT des panneaux solaires" AN1521 de Microchip. C'est en fait une lecture assez intéressante et vous propose plusieurs méthodes différentes pour implémenter le contrôle MPPT. Vous n'avez besoin que de deux capteurs, un capteur de tension (diviseur de tension) et un capteur de courant, et vous avez besoin d'exactement une sortie. J'ai eu connaissance d'un capteur de courant spécial qui peut être utilisé avec un MOSFET à canal N, appelé IR25750 d'International Rectifier. Leur AN-1199 sur l'IR25750 est également une lecture intéressante. Enfin, nous avons besoin d'un microcontrôleur pour relier le tout ensemble, et comme nous n'avons besoin que de 3 broches, entrez dans l'ATtiny10 !

Étape 1: Choisir des pièces, dessiner des schémas

Maintenant que nous avons nos 3 pièces principales, nous devons commencer à choisir les divers autres composants qui doivent accompagner nos circuits intégrés. Notre prochain composant important sont nos MOSFET, en particulier, pour cette révision (voir la dernière étape pour plus d'informations à ce sujet), j'ai choisi d'utiliser DEUX MOSFET SQJB60EP à double canal N. Un MOSFET est contrôlé exclusivement par le LTC4365, et l'autre MOSFET est configuré de sorte qu'un FET agisse comme une "diode côté bas idéale" destinée à la protection d'entrée inversée (si vous recherchez cela dans google, vous ne trouverez probablement pas le notes d'application de TI et Maxim sur le sujet, j'ai dû creuser pour cela.), tandis que l'autre FET est contrôlé par le temporisateur PWM 16 bits de l'ATtiny10 (ou quelle que soit la résolution que vous choisissez…). Viennent ensuite nos passifs, qui ne sont honnêtement pas si importants à lister. Ils se composent de résistances pour la programmation des diviseurs de tension/chargeurs et de divers condensateurs de dérivation/stockage, assurez-vous simplement que vos résistances peuvent gérer la puissance dissipée à travers elles et que vos condensateurs ont des tolérances de température raisonnables (X5R ou mieux). Il est important de noter qu'en raison de la façon dont cela est conçu, une batterie DOIT être fixée à la carte pour qu'elle fonctionne.

J'ai configuré le LTC4365 pour pouvoir charger des batteries 12 ou 24 V en commutant un cavalier (pour fournir à la broche OV du chargeur 0,5 V lorsque la batterie est chargée à environ 2,387 V/cellule pour les batteries 12 V). Le diviseur de tension du chargeur est également compensé en température via une résistance PTC de 5 k qui se connecte à la carte via un en-tête de 2,54 mm et se connectera sur le côté de la batterie avec un composé d'enrobage thermoconducteur ou même du ruban adhésif. Nous devons également utiliser quelques zeners tout au long de la conception, à savoir pour piloter le MOSFET à tension inverse (ainsi que pour alimenter l'autre FET dans le cas où vous n'installez pas les composants MPPT via un cavalier) et pour protéger les LTC4365 broches de surtension. Nous alimenterons l'ATtiny10 avec un régulateur automobile 5V conçu pour une entrée 40V.

Fusibles…

Une chose importante à noter est que vous devez TOUJOURS avoir des fusibles sur vos entrées et sorties en ce qui concerne les chargeurs de batterie, et que vous devez TOUJOURS utiliser une protection OV sur les entrées à courant élevé (IE-batterie). Les entrées à faible courant ne peuvent pas être facilement mises en œuvre par OVP (circuits à pince IE), car elles ne peuvent souvent pas produire suffisamment de courant pour déclencher un disjoncteur/fusible. Cela peut conduire à une situation fatale où votre TRIAC/SCR commencera à surchauffer, pouvant potentiellement tomber en panne, endommageant vos composants en aval ou faisant exploser votre projet dans les flammes. Vous devez être en mesure de fournir suffisamment de courant pour faire sauter le fusible en temps opportun (ce que notre batterie 12V PEUT faire). Quant aux fusibles, j'ai opté pour le 0453003. MR de Littlefuse. C'est un fusible fantastique dans un très petit boîtier SMD. Si vous décidez d'utiliser des fusibles plus gros, tels que des fusibles de 5x20 mm, S'IL VOUS PLAÎT, POUR L'AMOUR DE CE QUE VOUS ÊTES PLUS ÉLEVÉ VOUS PRIEZ….. N'utilisez pas de fusibles en verre. Les fusibles en verre peuvent se briser lorsqu'ils sautent, envoyant des morceaux de métal en fusion chaud et du verre pointu partout sur votre carte, causant toutes sortes de dommages au cours du processus. Utilisez TOUJOURS des fusibles en céramique, la plupart d'entre eux sont remplis de sable afin que lorsqu'ils soufflent, ils ne font pas frire votre planche ou votre maison (sans oublier que la céramique elle-même devrait également aider à la protection, similaire à l'armure en céramique utilisée pour protéger les véhicules de combat modernes des ogives à charge creuse / JETS DE PLASMA VRAIMENT CHAUDS). Être capable de "voir" ce petit fil dans votre fusible (que vous ne pourrez peut-être pas voir de toute façon, surtout si vous êtes presque aveugle) ne vaut pas la peine d'avoir un tas de charbon de bois fumant là où se trouvait votre maison. Si vous devez tester votre fusible, utilisez un multimètre pour vérifier sa résistance.

Protection ESD

Il est loin le temps où nous comptions exclusivement sur des varistances coûteuses de 5 à 10 $ pour protéger nos projets électroniques. Vous devriez TOUJOURS ajouter des diodes TVS ou Transient Voltage Supression. Il n'y a littéralement aucune raison de ne pas le faire. Toute entrée, en particulier une entrée de panneau solaire, doit être protégée contre les décharges électrostatiques. En cas de coup de foudre près de vos panneaux solaires/tout étirement de fil, cette petite diode TVS, combinée à un fusible, peut empêcher votre projet d'être endommagé par toute sorte d'ESD/EMP (ce qui est ce qu'un éclair la grève est, en quelque sorte….). Ils ne sont pas aussi durables que les MOV, mais ils peuvent certainement faire le travail la plupart du temps.

Ce qui nous amène à notre prochain point, Spark gaps. « Qu'est-ce que les éclateurs ?! » Eh bien, les éclateurs ne sont essentiellement qu'une trace qui s'étend dans un plan de masse à partir de l'une de vos broches d'entrée, dont le masque de soudure est retiré et le plan de masse local et qui est exposé à l'air libre. En termes simples, cela permet aux ESD de passer directement dans votre plan de masse (le chemin de moindre résistance) et, espérons-le, épargnera votre circuit. Ils ne coûtent absolument rien à ajouter, vous devez donc toujours les ajouter où vous le pouvez. Vous pouvez calculer la distance dont vous avez besoin entre votre trace et le plan de masse pour protéger une certaine tension grâce à la loi de Paschen. Je ne vais pas discuter de la façon de calculer cela, mais il suffit de dire qu'une connaissance générale du calcul est conseillée. Sinon, vous devriez être OK avec un espace de 6 à 10 mil entre la trace et la terre. L'utilisation d'un tracé arrondi est également conseillée. Voir l'image que j'ai posté pour une idée sur la façon de l'implémenter.

Avions au sol

Il n'y a aucune raison de ne pas utiliser une grande coulée de terre dans la plupart des projets électroniques. De plus, il est extrêmement inutile de ne pas utiliser de coulée moulue car tout ce cuivre devra être gravé. Vous payez déjà pour le cuivre, vous pourriez aussi bien ne pas le faire polluer les voies navigables de Chine (ou ailleurs) et l'utiliser à bon escient comme plan de masse. Les coulées hachurées ont des utilisations très limitées dans l'électronique moderne et sont rarement, voire jamais utilisées à cet effet, car les coulées de sol solide auraient de meilleures qualités pour les signaux haute fréquence, sans oublier qu'elles protègent mieux les traces sensibles ET peuvent fournir une certaine dérivation capacité avec un plan "live" si vous utilisez une carte multicouche. Il est également important de noter que si vous utilisez un four de refusion ou une station de reprise à air chaud, que les connexions du plan de masse solide aux composants passifs ne sont pas conseillées, car elles peuvent "pierre tombale" lorsqu'elles sont refondues, car le plan de masse a plus de masse thermique qui doit être chauffé pour que la soudure fonde. Vous pouvez certainement le faire si vous êtes prudent, mais vous devez utiliser des tampons de soulagement thermique, ou ce que EasyEDA appelle "Spokes" pour connecter le tampon de masse de votre composant passif. Ma carte utilise des pastilles de soulagement thermique, bien que comme je soude à la main, cela n'a vraiment pas d'importance de toute façon.

Sur la dissipation thermique…

Notre chargeur solaire ne devrait pas dissiper trop de chaleur, même à son courant maximal conçu de 3A (en fonction du fusible). Au pire, la résistance de notre SQJB60EP est de 0,016 mOhm à 4,5 V à 8 A (SQJ974EP dans ma deuxième révision, à 0,0325 mOhm, voir mes notes à la fin pour plus d'informations). En utilisant la loi d'Ohm, P = I^2 * R, notre dissipation de puissance est de 0,144 W à 3 A (vous voyez maintenant pourquoi j'ai utilisé des MOSFET à canal N pour notre circuit MPPT et "diode" à tension inverse). Notre régulateur automobile 5V ne devrait pas non plus se dissiper trop, car nous ne tirons que quelques dizaines de milliampères au maximum. Avec une batterie 12V, ou même 24V, nous ne devrions pas voir suffisamment de perte de puissance sur le régulateur pour avoir vraiment à nous soucier de la dissipation thermique, mais selon l'excellente note d'application de TI sur le problème, la plupart de votre puissance se dissipe sous forme de chaleur. conduit dans le PCB lui-même, car c'est le chemin de moindre résistance. À titre d'exemple, notre SQJB60EP a une résistance thermique de 3.1C/W au tampon de drainage, tandis que l'emballage en plastique a une résistance thermique de 85C/W. Le dissipateur de chaleur est beaucoup plus efficace lorsqu'il est effectué à travers le PCB lui-même, c'est-à-dire en disposant de beaux grands plans pour vos composants qui dissipent beaucoup de chaleur (transformant ainsi votre PCB en un répartiteur de tête), ou en acheminant des vias vers le côté opposé de la carte à partir d'un plan plus petit sur le dessus pour permettre des conceptions plus compactes. (Le routage des vias thermiques vers un plan du côté opposé de la carte permet également de fixer facilement un dissipateur thermique/slug à l'arrière de la carte, ou de faire dissiper cette chaleur à travers le plan de masse d'une autre carte lorsqu'elle est fixée en tant que module.) Une façon simple et rapide de calculer la quantité de puissance que vous pouvez dissiper en toute sécurité à partir d'un composant est (Tj - Tamb) / Rθja = Puissance. Pour plus d'informations, je vous encourage fortement à lire la note d'application de TI.

Et enfin…

Si vous voulez avoir votre projet à l'intérieur d'un conteneur, comme je prévois de le faire car il va évidemment être utilisé à l'extérieur, vous devez toujours sélectionner votre conteneur/boîte avant de poser votre planche. Dans mon cas, j'ai choisi l'EX-51 de Polycase et j'ai conçu ma planche en conséquence. J'ai également conçu une carte "panneau avant", qui se connecte aux "trous" crénelés de l'entrée solaire, ou plus précisément, aux fentes (qui s'adaptent à une carte d'épaisseur de 1,6 mm). Soudez-les ensemble et vous êtes prêt à partir. Ce panneau a des connecteurs étanches de Switchcraft. Je n'ai pas encore décidé si j'utiliserai un "panneau avant" ou un "panneau arrière", mais peu importe, j'aurai également besoin d'un "presse-étoupe étanche" pour l'entrée ou la sortie, ainsi que pour notre thermistance de batterie. De plus, mon chargeur peut également être installé sur une carte en tant que module (d'où les trous crénelés).

Étape 2: Obtenir vos pièces

Commander vos pièces peut être une tâche atroce, étant donné le nombre de fournisseurs et compte tenu du fait que de petites pièces seront perdues de temps en temps (c'est-à-dire des résistances, des condensateurs). En fait, j'ai perdu les résistances du circuit de charge de la batterie 24V. Heureusement, je n'utiliserai pas le circuit de charge 24V.

J'ai choisi de commander mon PCB auprès de JLCPCB, car il est très bon marché. Ils ont également semblé passer à un processus "photo-image", qui laisse de belles sérigraphies nettes (et des masques de soudure) depuis la dernière fois que j'ai commandé chez eux. Malheureusement, ils ne proposent plus la livraison gratuite, vous devrez donc soit attendre une ou deux semaines pour l'obtenir, soit payer 20 $ + pour qu'il soit expédié via DHL…. Quant à mes composants, j'ai opté pour Arrow, car ils ont la livraison gratuite. Je n'ai eu qu'à acheter la thermistance de Digikey, car Arrow ne l'avait pas.

En règle générale, les passifs de taille 0603 sont A-OK à souder. Les composants de taille 0402 peuvent être difficiles et se perdre facilement, alors commandez au moins deux fois ce dont vous avez besoin. Vérifiez toujours pour vous assurer qu'ils vous ont envoyé tous vos composants. Ceci est particulièrement important s'ils ne consolident pas votre commande et vous envoient plutôt 20 boîtes différentes via FedEx.

Étape 3: Se préparer…

Se préparer à souder…. Vous n'avez vraiment pas besoin d'autant d'outils pour souder. Un fer à souder bon marché et modérément alimenté, un flux, une soudure, une pince à épiler et des cisailles sont à peu près tout ce dont vous avez besoin. Vous DEVEZ également avoir un extincteur à portée de main, et vous devriez TOUJOURS avoir un masque prêt à filtrer les contaminants en suspension dans l'air rejetés par le flux, qui est cancérigène/toxique.

Étape 4: Assembler

L'assemblage de votre PCB est vraiment simple. C'est à peu près juste "étain un pad, souder une broche à cette languette, puis "faire glisser la soudure" le reste des broches". Vous n'avez pas besoin d'un microscope ou d'une station de retouche sophistiquée pour souder des composants CMS. Vous n'avez même pas besoin d'une loupe pour les composants plus grands que 0603 (et parfois 0402). Assurez-vous simplement qu'il n'y a pas de broches pontées et que vous n'avez pas de joints froids. Si vous voyez quelque chose de "drôle", mettez un peu de flux dessus et frappez-le avec le fer.

En ce qui concerne le flux, vous devriez probablement utiliser un flux sans nettoyage, car il est sûr de le laisser sur votre planche. Malheureusement, il est difficile de le nettoyer de votre planche. Pour nettoyer le flux « sans nettoyage », éliminez autant que possible les gros objets avec de l'alcool à friction de haute qualité, à une concentration supérieure à 90 %, et un coton-tige. Ensuite, brossez-le bien avec une vieille brosse à dents (les vieilles brosses à dents électriques/têtes de brosse à dents fonctionnent à merveille). Enfin, faites chauffer de l'eau distillée pour un bain d'eau chaude. Vous pouvez utiliser du détergent à vaisselle si vous le souhaitez (assurez-vous simplement qu'il ne vissera pas royalement votre carte, cela ne devrait pas endommager les connexions nues de votre circuit imprimé car les détergents à vaisselle sont conçus pour "s'attacher" aux composants organiques par le biais de l'hydrophobe). composant du savon. L'action hydrophobe-hydrophile est fournie par la structure polaire/non polaire hydrocarbure/alcali de ses molécules, et peut être lavée via le composant hydrophile. Vraiment, le seul problème est quand il n'est pas rincé correctement avec de l'eau distillée ou s'il est extrêmement corrosif). IFF, par miracle, vous enlevez en fait tout le flux sans nettoyage avec de l'alcool, et vous ne le ferez probablement pas, vous pouvez éviter de laver votre planche tous ensemble.

Après environ 30 minutes, l'eau chaude devrait briser le reste des résidus collants sur votre planche, puis vous pouvez aller en ville avec votre brosse à dents et enlever le reste. Rincez bien et laissez sécher dans un four grille-pain réglé sur le réglage le plus bas, ou laissez-le sécher au moins 24 heures à l'air libre. Idéalement, vous devriez utiliser un four grille-pain ou un pistolet à air chaud bon marché de Harbor Freight tenu suffisamment loin pour ne rien faire frire. Vous pouvez également utiliser de l'air comprimé pour le même effet.

En passant, soyez prudent lorsque vous brossez vos circuits imprimés, car vous pouvez détacher des composants. Vous n'avez pas besoin d'appuyer très fort, juste assez pour placer les poils entre les composants.

Étape 5: Panneaux solaires…

Conseillé:

Chargeur solaire, GSM, MP3, batterie Go-Pro, avec indicateur de charge de batterie ! : 4 étapes

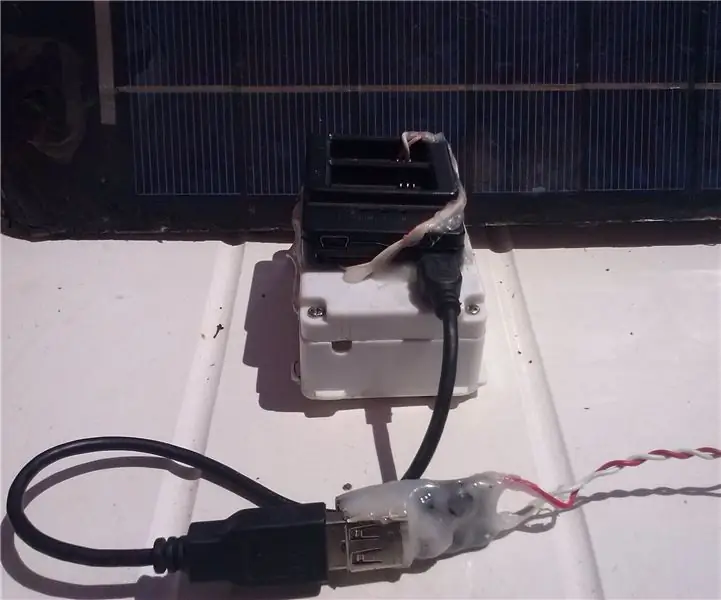

Chargeur Solaire, GSM, MP3, Batterie Go-Pro, Avec Indicateur de Charge de Batterie ! : Ici tout se trouve à la poubelle. -1 usb boost DC 0.9v/5v (ou démonter un USB Car Cigarette Chargeur Allume-cigare 5v,+ à la fin et-sur le coté de l'élément) -1 boitier piles (jeux d'enfants) -1 panneau solaire (ici 12 V) mais 5v c'est le top !-1 GO-Pro Ba

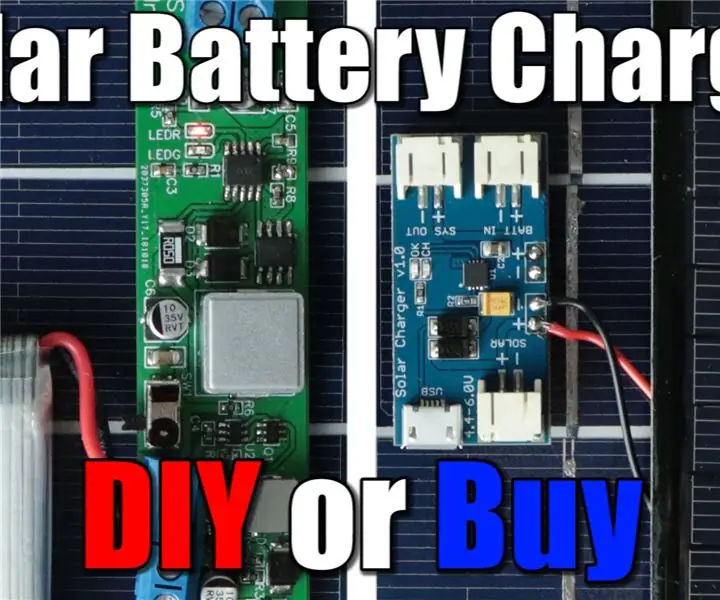

Chargeur de batterie solaire DIY (LiPo/Li-Ion) : 5 étapes

Chargeur de batterie solaire DIY (LiPo/Li-Ion) : Dans ce projet, je vais jeter un œil à un chargeur de batterie solaire commercial. Cela signifie que je vais effectuer quelques tests avec et ensuite créer ma propre version DIY qui améliore la fonctionnalité d'un tel chargeur de batterie solaire. Commençons

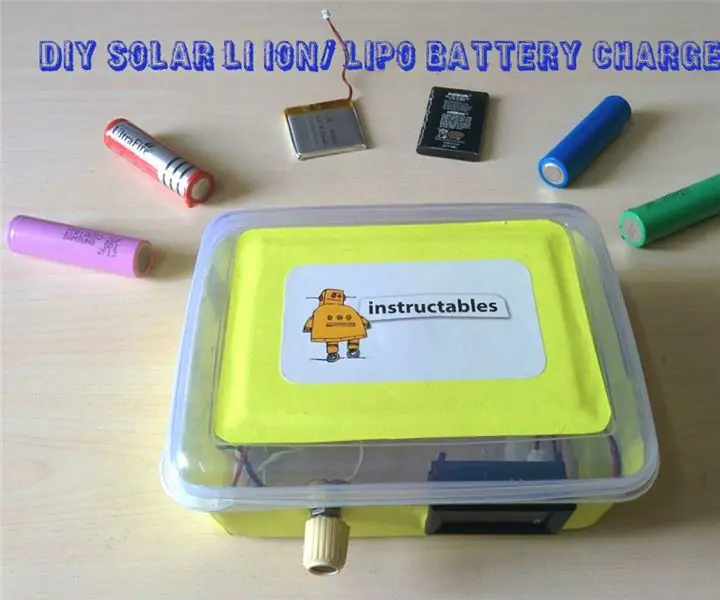

CHARGEUR DE BATTERIE SOLAIRE LI ION/LIPO DIY : 13 étapes (avec photos)

CHARGEUR DE BATTERIE SOLAIRE LI ION/LIPO DIY : [Vidéo de démonstration] [Lire la vidéo] Imaginez que vous êtes un amateur de gadgets ou un amateur / bricoleur ou passionné de RC et que vous partez en camping ou en sortie. La batterie de votre téléphone intelligent / lecteur MP3 est épuisée, vous avez pris un RC Quad Copter, mais vous n'êtes pas capable de voler longtemps

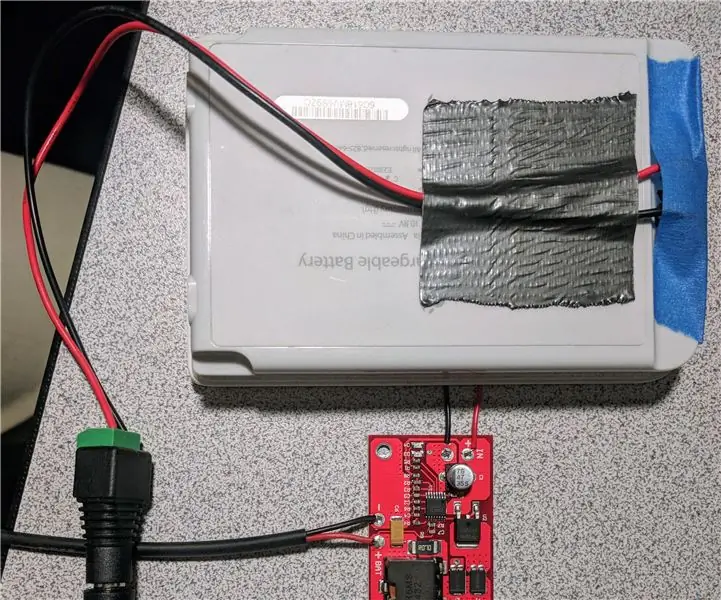

Ajouter un chargeur solaire MPPT à la batterie : 4 étapes

Ajout d'un chargeur solaire MPPT à la batterie : il s'agit d'une idée qui s'ajoute à la réutilisation d'une ancienne batterie d'ordinateur portable de mes précédentes instructions. Il est temps de mettre la batterie à bon escient. Tout d'abord, nous devrions avoir un moyen de charger la batterie. Une façon simple et amusante de le faire est

Chargeur solaire USB facile de 5 minutes/chargeur USB de survie : 6 étapes (avec photos)

Chargeur solaire USB facile de 5 minutes/chargeur USB de survie : Bonjour les gars ! Aujourd'hui, je viens de fabriquer (probablement) le chargeur de panneau solaire usb le plus simple ! Tout d'abord, je suis désolé de ne pas avoir téléchargé d'instructions pour vous les gars. Mais