Table des matières:

- Étape 1: Comment ça marche

- Étape 2: Méthode de mesure

- Étape 3: Électronique et méthode de programmation

- Étape 4: Schéma et mise en page PCB

- Étape 5: Support de moteur

- Étape 6: Boîte

- Étape 7: Conseils d'assemblage

- Étape 8: La jante

- Étape 9: Fourni l'alimentation

- Étape 10: Test et étalonnage

- Étape 11: Le processus

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Révolution par minute, brièvement est une vitesse de rotation exprimée en tours minute. les outils de mesure de RPM utilisent généralement un tachymètre. Il y a l'année dernière, j'ai trouvé un projet intéressant réalisé par electro18, et c'est mon inspiration instructable, il a été fait lien "Mesure RPM - tachymètre optique" est ci-dessous

www.instructables.com/id/Measure-RPM-DIY-P…

ce projet est très inspirant et j'ai pensé que je vais remixer et adapter spécifiquement pour mesurer le mini moteur à courant continu.

Les passe-temps Mini 4WD mesurent le RPM est une activité de routine pour préparer la machine avant de l'attacher à la voiture. Cela deviendra donc des outils importants qui portent toujours et peuvent être utilisés n'importe où, nous allons donc créer notre vérificateur de régime.

Étape 1: Comment ça marche

Cet outil fonctionne très simplement, la jante est tournée par le moteur puis le capteur lit la révolution du point blanc obtenu à partir de cette jante. Le signal du capteur envoyé au microcontrôleur a calculé et affiché le résultat du régime, c'est tout. Mais comment faire pour que tout soit fait, commençons par les étapes

Étape 2: Méthode de mesure

Il existe une méthode de variation pour mesurer le RPM

1. Par Son:

Il y a quelques bons instructuble comment mesurer Rpm d'utiliser un logiciel d'édition audio gratuit https://www.instructables.com/id/How-to-Measure-RP…, le travail consiste à capturer la fréquence sonore, analyser et recadrer les rythmiques et calculer pour obtenir par minute.

2. Par magnétique

Il y a une belle source Instructable sur la façon de mesurer Rpm par champ magnétique

www.instructables.com/id/RPM-Measurement-U… le travail consiste à capturer les impulsions et à les convertir en révolution à chaque fois que le capteur magnétique fait face à un aimant. Certains utilisent le capteur Hall et l'aimant néodyme

3. Par optique

Encore une fois, il existe de nombreuses sources sur la façon de mesurer le régime par utilisation optique

www.instructables.com/id/Measure-RPM-DIY-Portable-Digital-Tachometer/

Cette méthode que j'ai choisie pour développer l'appareil, car il n'y a pas besoin d'environnement silencieux pendant la mesure.

Étape 3: Électronique et méthode de programmation

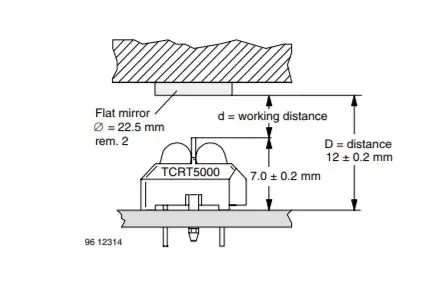

Lecture optique

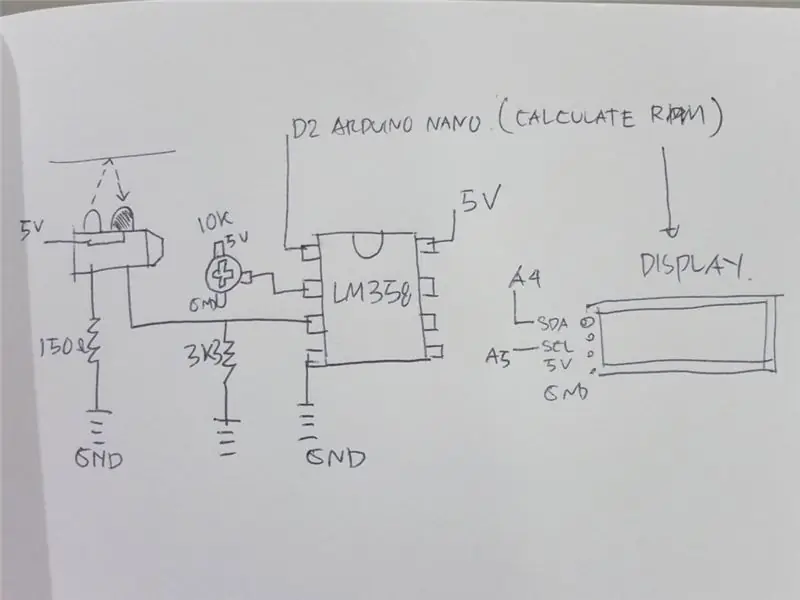

La lecture optique consiste à utiliser le rayonnement réfléchi du faisceau infrarouge vers l'objet et reçu par la photodiode infrarouge, l'objet de couleur blanche ou de couleur claire est plus facile à réfléchir que la couleur noire ou la couleur sombre. J'ai choisi d'utiliser le TCRT 5000 de Vishay est déjà emballé avec un boîtier en plastique et il est petit

Convertir le signal

Ce capteur IR peut devenir un capteur analogique ou un capteur numérique, la signification analogique a une valeur de plage (exemple de 0-100) est plus adaptée pour détecter la distance. Dans ce cas, nous devons obtenir un signal numérique, ce qui signifie que seul (1 ou 0) activé ou désactivé est adapté pour obtenir la valeur de comptage. Pour convertir de l'analogique au numérique, j'utilise IC LM358, il s'agit essentiellement d'un IC d'amplificateur, mais cet IC peut devenir un comparateur de tension lorsque la plage d'entrée cible peut être définie par le potentiomètre de résistance, puis après ce IC, une sortie (activée ou désactivée)

Calcul RPM Formule

Après avoir déclenché l'entrée de haut en bas, les données sont calculées avec le temps et la révolution

1 tr/min = 2π/60 rad/s.

Le signal de l'IR attache une interruption 0 à l'entrée numérique de la broche 2 sur l'arduino, chaque fois que le capteur passe de BAS à HAUT, les RPM sont comptés. alors la fonction sera appelée deux fois par incrément (REV). Pour calculer le RPM réel, nous avons besoin du temps pris pour une révolution. Et (millis() - time) est le temps nécessaire pour un tour complet. Dans ce cas, qu'il s'agisse du temps pris pour un tour complet, donc le nombre total de tours RPM en 60sec (60*1000 millisecondes) est: rpm = 60*1000 / t * actualREV => rpm = 60*1000 / (millis() - temps) * REV/2

la formule est obtenue à partir de ce lien

Affichage

Une fois que la mesure à partir d'arduino doit être visualisée, je choisis le style oled 0, 91 , il a l'air plus moderne et plus petit. Pour l'arduino, j'utilise la bibliothèque adafruit ssd1306, son travail est vraiment charmant. Il y a quelques problèmes que j'utilise pour éviter le scintillement pendant la lecture le signal d'interruption utilise une minuterie en millisecondes séparée, une pour le capteur et une pour afficher le texte.https://www.baldengineer.com/blink-without-delay-explained.html

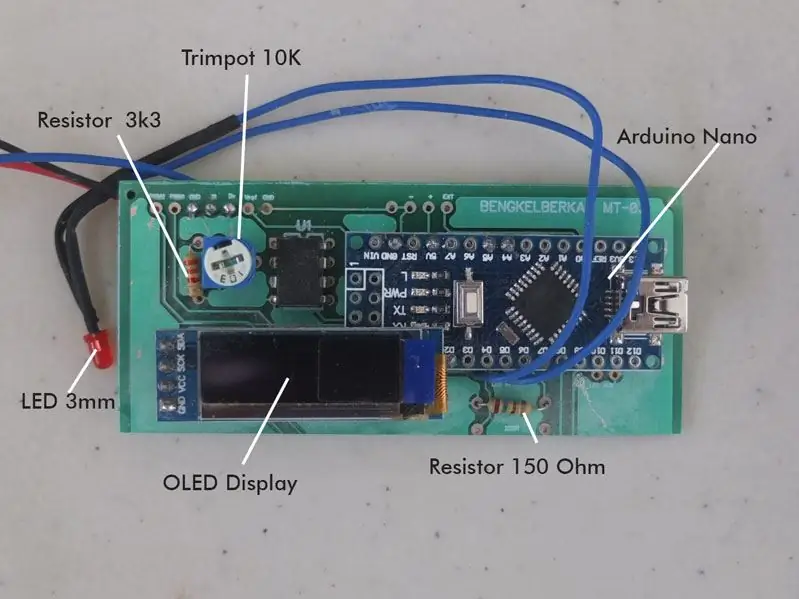

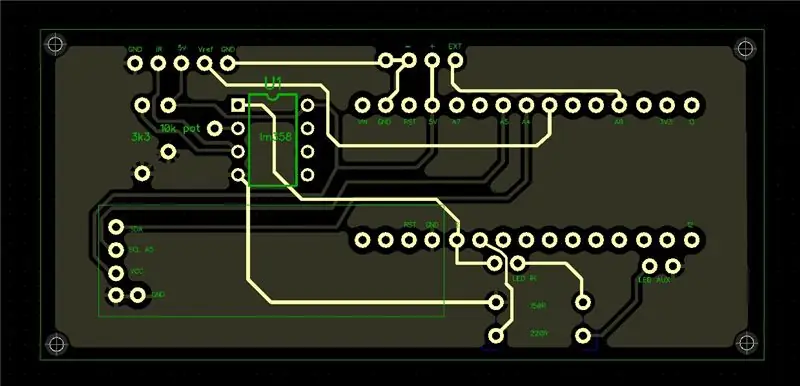

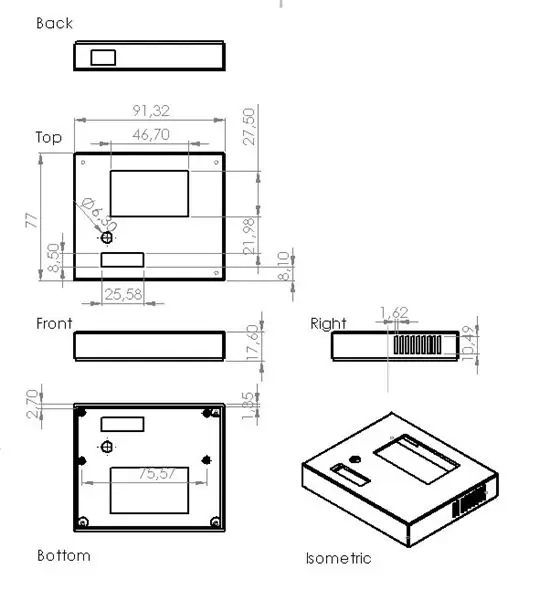

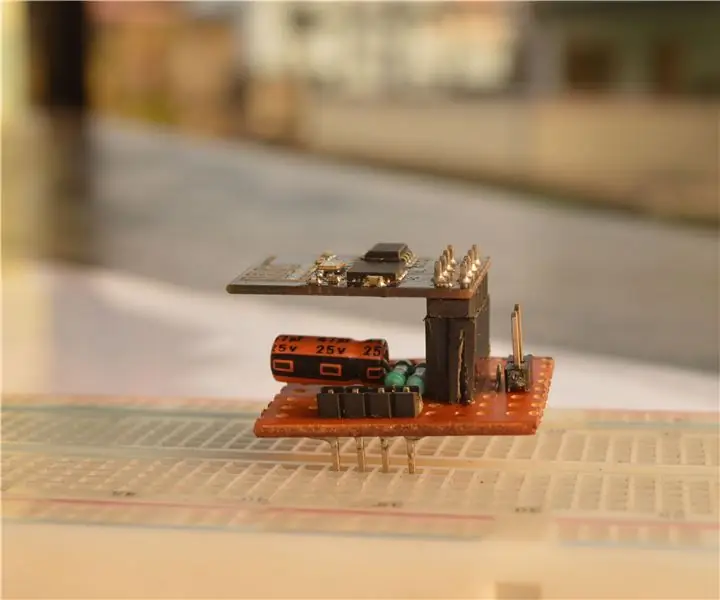

Étape 4: Schéma et mise en page PCB

Le schéma est vraiment simple, mais j'ai fait un PCB pour qu'il soit plus soigné et compact, pendant la mise en page du PCB, il faut travailler avec la conception du boîtier. donc imprimé sur du papier et faire un modèle à partir de carton pour avoir la sensation de la taille. De la vue de dessus, l'écran Oled ressemble à un chevauchement avec l'arduino nano, en fait la position de l'écran oled est plus élevée que celle de l'arduino nano.

Une LED rouge doit indiquer que le capteur lit, alors j'ai mis cette petite LED rouge au bas du potentiomètre qui a une double fonction dans un trou.

Ci-dessous la liste des pièces

1. Capteur infrarouge TCRT 5000

2. Potentiomètre 10 K

3. Résistance 3k3 et 150 Ohm

4. LM358

5. Affichage Oled 0, 91

6. Arduino Nano

7. Led rouge 3mm

8. Quelques morceaux de câble

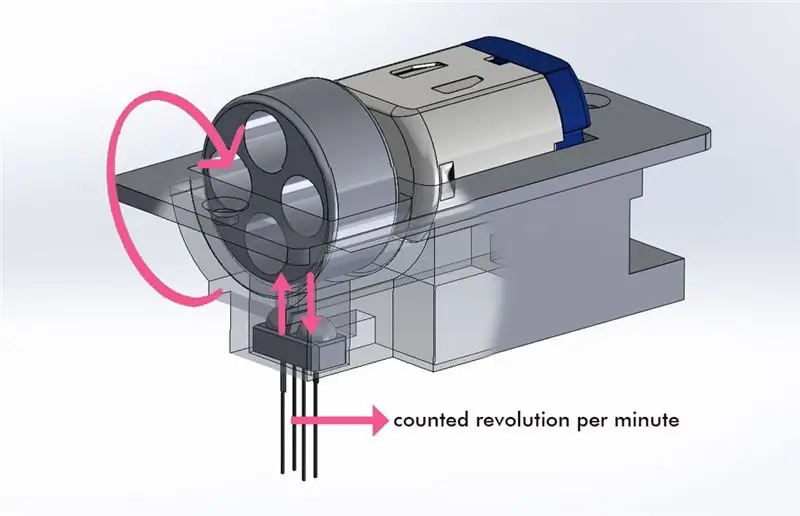

Étape 5: Support de moteur

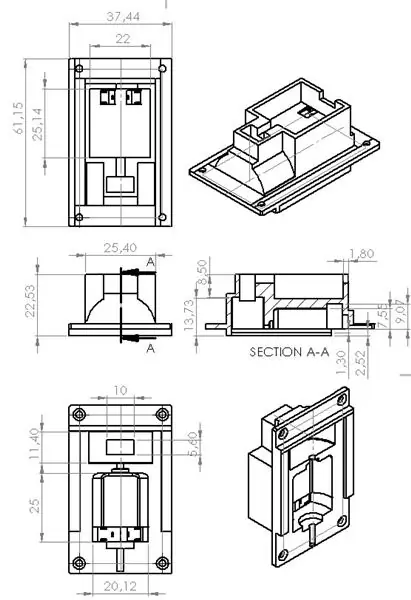

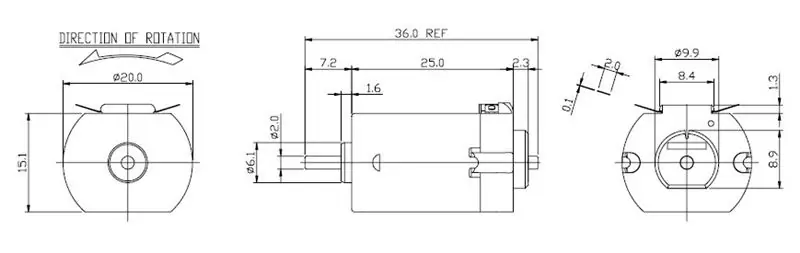

Le support de moteur est conçu pour une fonction suivie. la fonction elle-même est de mettre le moteur facilement, en toute sécurité et de mesurer avec précision. pour considérer la forme et la dimension est divisé en trois parties comme décrit ci-dessous

Support de capteur

Basé sur la fiche technique TCRT 5000, la distance du capteur IR lors de la lecture de l'objet réfléchissant est d'environ 1 mm à 2,5 mm. (Support de capteur) 8, 5 mm - (Capteur de hauteur) 6, 3 = 2, 2 mm et toujours dans la plage des capacités du capteur

La deuxième chose à laquelle il faut faire plus attention est la position du capteur, après plusieurs comparaisons pour une lecture meilleure et plus rapide, le capteur doit être placé parallèlement et non en croix avec la jante

Support de moteur

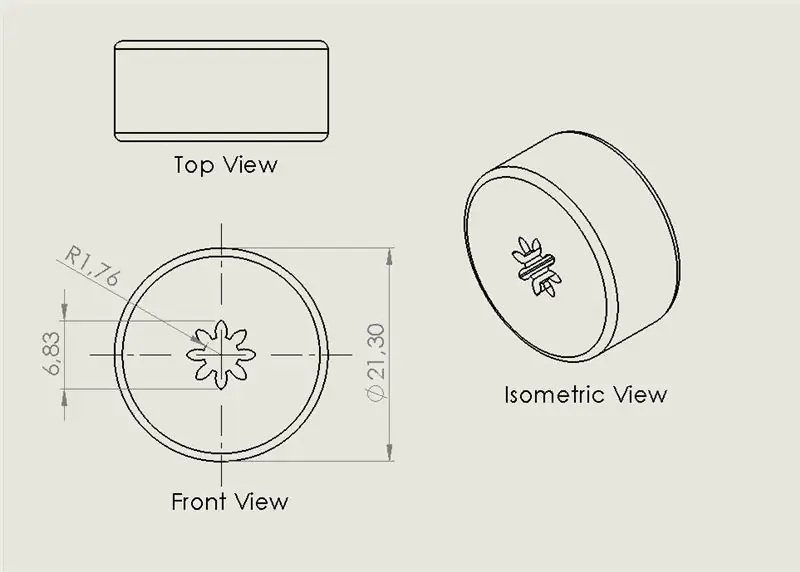

Les pièces du support de moteur doivent contenir une dynamo de moteur, une dynamo de moteur de contacteur et une jante Basée sur la fiche technique du mini moteur à courant continu, la hauteur de la dynamo du moteur est de 15, 1 mm, j'ai donc pris 7, 5 mm de profondeur est exactement au milieu et la forme est comme un négatif mouler. Le trou pour la jante doit être plus grand que 21,50 mm pour plus de précision sur la fabrication de la jante à l'étape suivante. la dernière chose est la dynamo du moteur du contacteur.

Couvercle du moteur

Pour des raisons de sécurité, lors de la mesure de la vitesse du moteur, des vibrations seront générées et empêchera tout endommagement du couvercle du moteur conçu avec une glissière.

Cette conception a des difficultés pour "certaines imprimantes 3D" (que j'utilise) spécialement pour les composants coulissants, mais après quelques essais, j'ai décidé d'utiliser du filament ABS pour obtenir un résultat presque parfait

les choses et tous les détails des pièces de dessin sont joints, vous pouvez étudier pour mieux développer

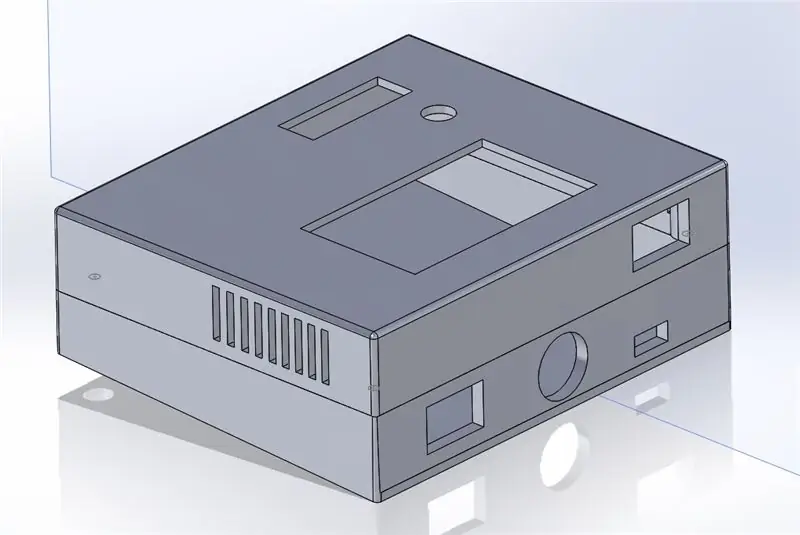

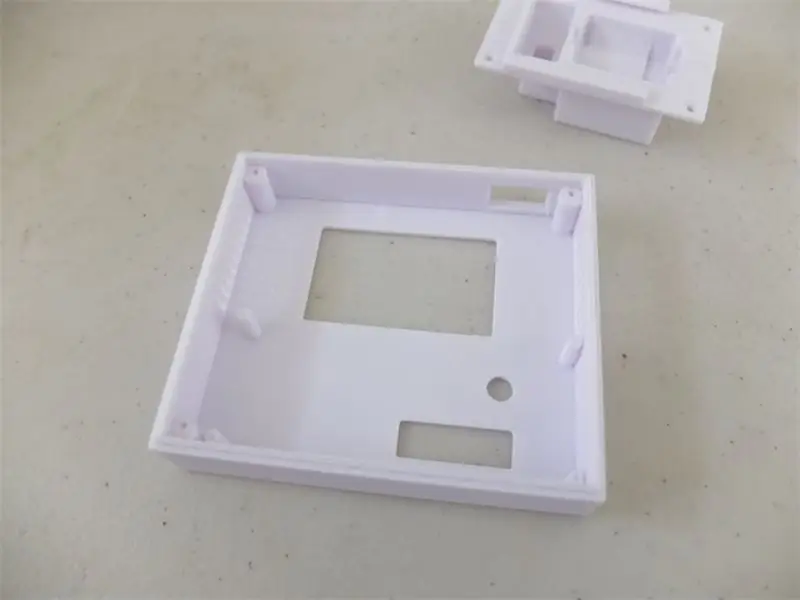

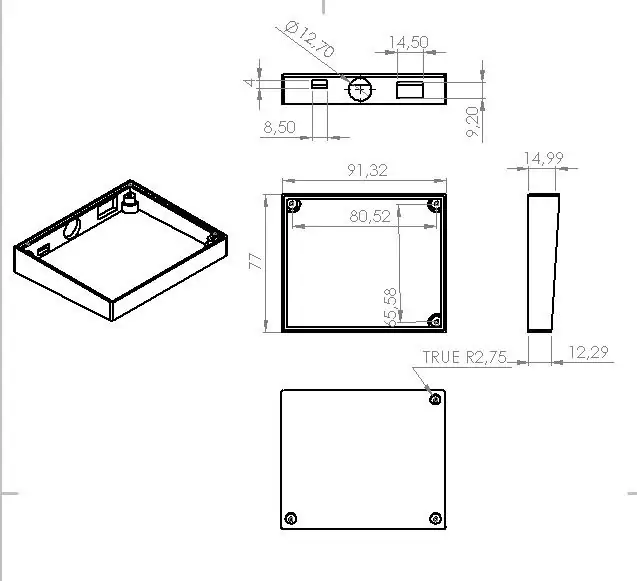

Étape 6: Boîte

Le dessin de la partie boîte par modélisation 3D dans la partie supérieure consiste à mettre le support du moteur, l'affichage et le réglage du capteur. À l'avant ou à l'arrière, il y a une console d'alimentation. Sur les côtés gauche et droit, il y a une ventilation d'air pour empêcher la température chaude provenant du moteur lorsqu'il fonctionne pendant une longue période. et cette partie est faite par impression 3d

Étape 7: Conseils d'assemblage

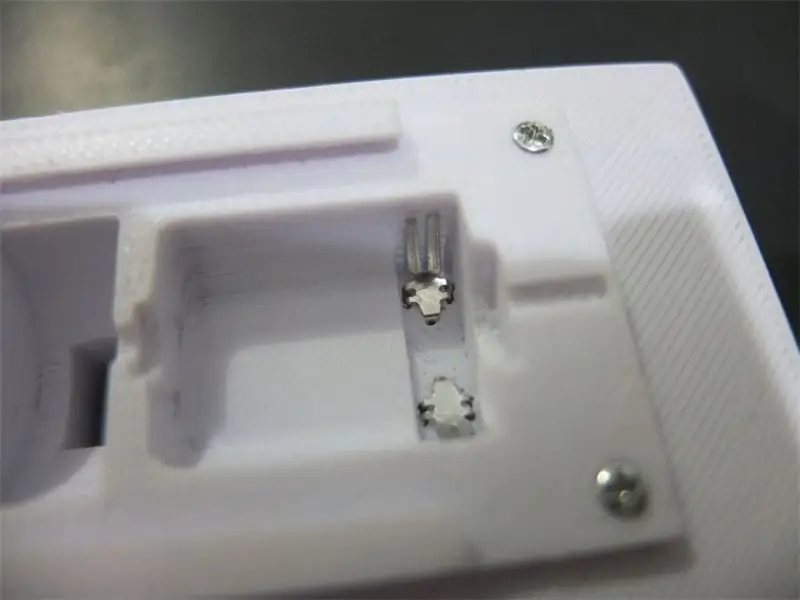

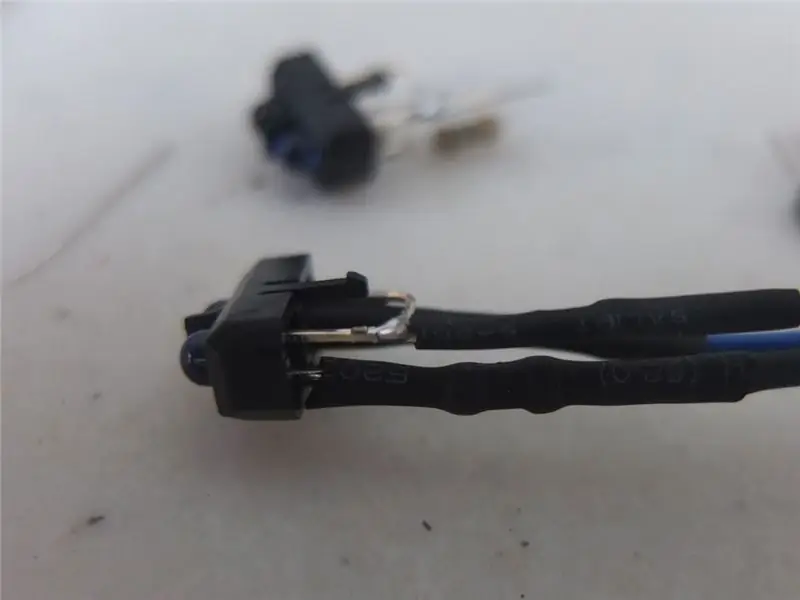

au début, je prends du laiton et je le coupe manuellement, le résultat est un désastre ma main n'est pas parfaite pour faire de l'artisanat, alors je cherche quelque chose de petit comme connecteur alors j'ai découvert des morceaux de connecteur du support de batterie 2302, est parfaitement incurvé avec la forme du boîtier Dynamo moteur.

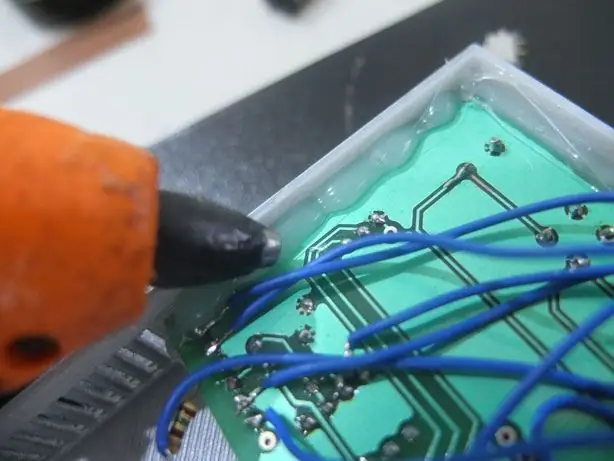

Lors de l'assemblage, le PCB du contrôleur doit être vissé sur la partie supérieure du boîtier, mais dans ce boîtier, j'ai fait une mauvaise conception, le trou et le support sont trop petits, il est donc difficile de trouver une petite vis, d'ailleurs j'utilise de la colle chaude pour l'assemblage temporaire

Enveloppe de capteur IR et coffre-fort avec tube thermorétractable pour éviter les courts-circuits lorsque ces outils vibrent

Étape 8: La jante

La jante a été faite avec deux alternatives, l'une est équipée d'un arbre simple et l'autre d'un pignon (mini arbre de transmission 4wd). il est parfois pénible de retirer et de remettre le pignon et de perdre l'adhérence de l'arbre, ce qui facilite l'utilisation. la dernière chose toute la surface de la jante peinte en noir par pulvérisation de peinture sauf petite rayure 1 cm de plus et de moins pour la lecture du capteur

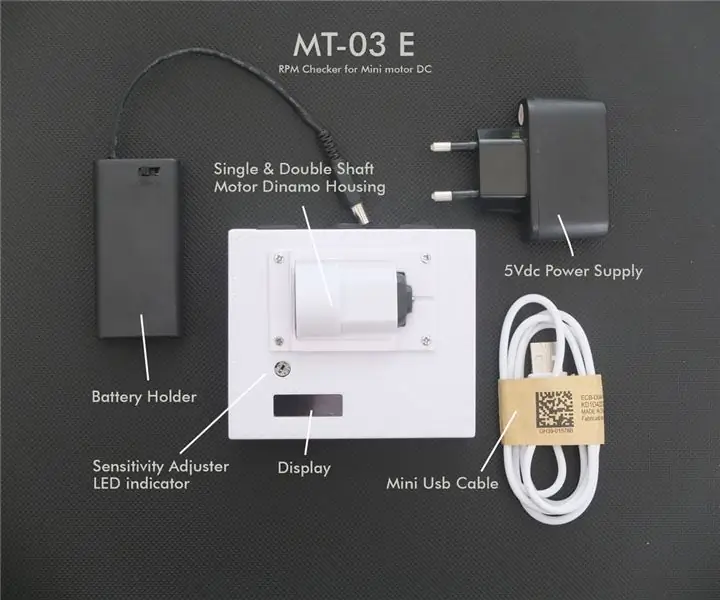

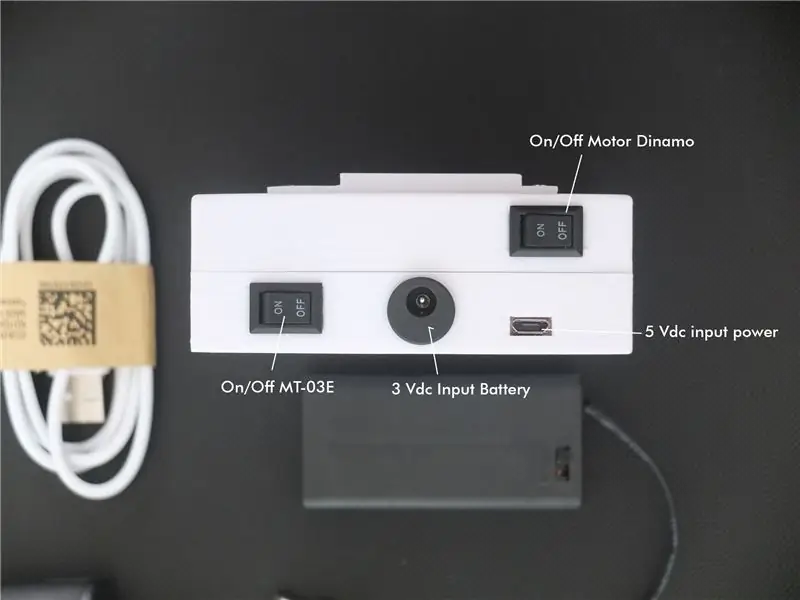

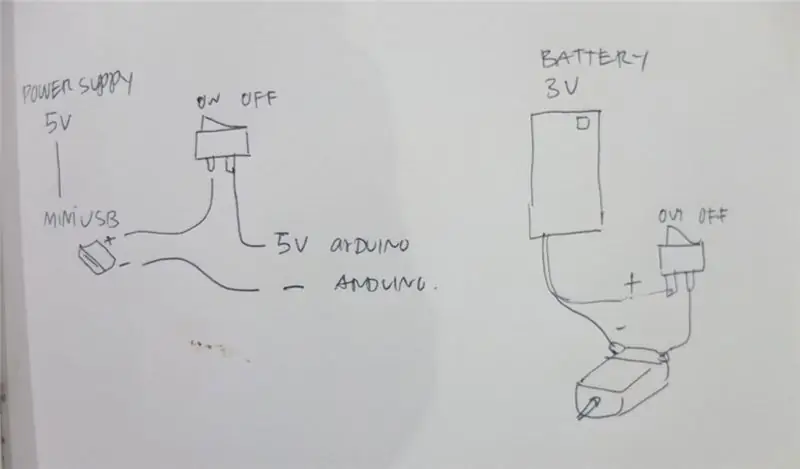

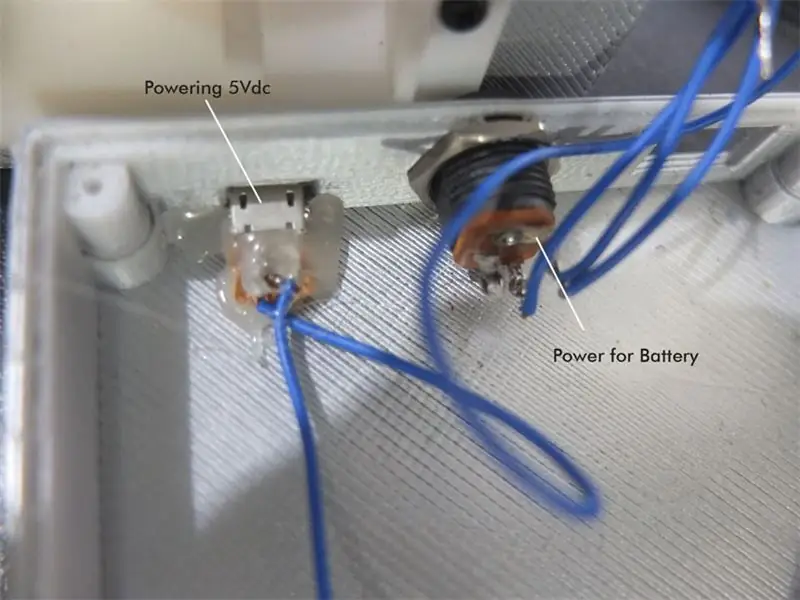

Étape 9: Fourni l'alimentation

La dynamo du moteur consomme beaucoup d'énergie, ne peut pas se joindre à l'alimentation du microcontrôle, même utiliser la puce du pilote de moteur est préférable de séparer l'alimentation du moteur et du contrôleur, ce qui signifie dans ce cas que j'utilise deux batteries pour alimenter la dynamo du moteur est comme la condition réelle lorsqu'elle est attachée voiture, puis utilisez 5v pour le contrôle micro (utilisez mini usb)

Ci-dessous la liste des pièces

1. Prise de courant femelle

2. Mini USB femelle

3. Morceau de trou PCB

4. Allumer éteindre

5. Alimentation 5vdc

6. Support de batterie 2XAA

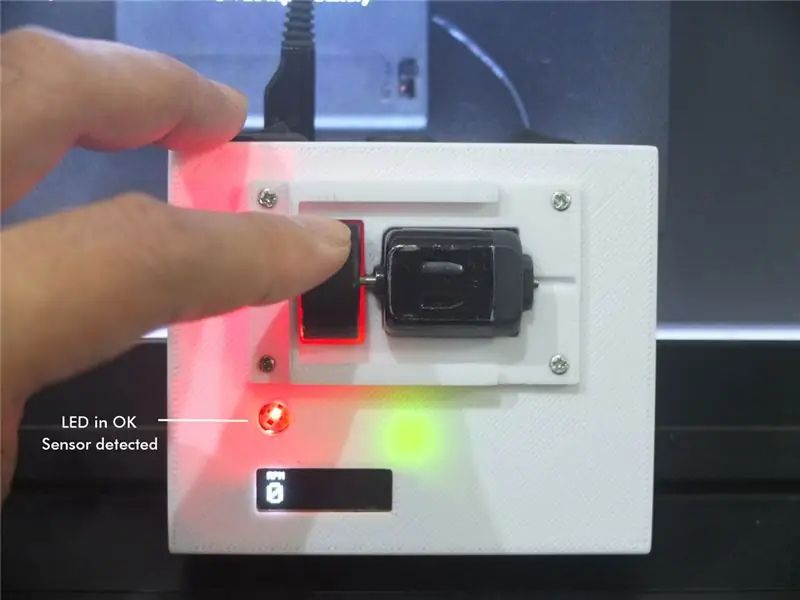

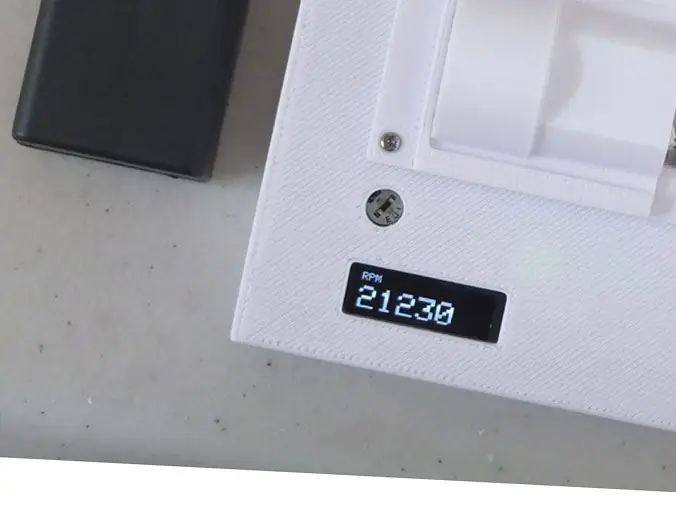

Étape 10: Test et étalonnage

Après l'assemblage de tous les composants électroniques et du boîtier, prise de courant.

Passons maintenant au test et à l'étalonnage

Tout d'abord, allumez l'appareil, la led verte d'arduino traversera ce matériau translucide

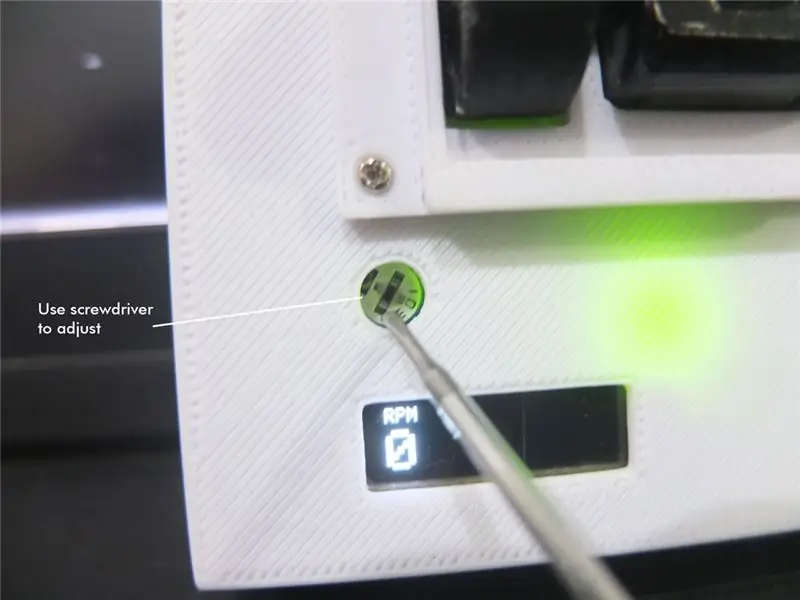

Deuxièmement, assurez-vous d'utiliser une jante qui a une bande blanche. tournez à 180 degrés jusqu'à ce que la bande blanche descende face au capteur, si le voyant rouge s'allume, cela signifie que le capteur est en train de lire. essayez de faire pivoter la jante et assurez-vous que le capteur faisant face à la LED rouge de couleur noire est éteint.

Si le capteur n'est pas détecté, essayez d'ajuster le potentiomètre à l'aide d'un petit tournevis. Après cela, allumez l'alimentation du moteur et voyez la mesure

Étape 11: Le processus

L'évolution de ces outils provient de nombreux essais et brainstorming de la très petite communauté d'utilisateurs, en particulier mon frère en tant que premier utilisateur, le point à atteindre est

1. Comment obtenir une mesure précise du RPM, en comparant les résultats de mesure de Giri (application Android)

2. Comment alimenter le moteur

3. Comment tenir/verrouiller et faire un support de dynamo moteur

Jusqu'à présent, ces outils sont déjà demandés par les loisirs (mon frère et mes amis correctement:D) et certains sont produits à la demande, j'espère que tout le monde pourra construire et développer aussi, merci encore et bon bricolage

Conseillé:

Macintosh à écran tactile - Mac classique avec un IPad Mini pour l'écran : 5 étapes (avec photos)

Macintosh à écran tactile | Mac classique avec un IPad Mini pour l'écran : Ceci est ma mise à jour et ma conception révisée sur la façon de remplacer l'écran d'un Macintosh vintage par un iPad mini. C'est le 6ème d'entre eux que j'ai fait au fil des ans et je suis assez content de l'évolution et du design de celui-ci ! En 2013, quand j'ai fait

Pantalon discret Fly Checker : 17 étapes (avec photos)

Discreet Pants Fly Checker : Les gens se demandent toujours comment il se fait que je fabrique autant de choses inventives. Ce sont des choses normales au quotidien pour moi. Je le fais juste. Je ne sais pas trop comment faire autre chose. Ce qui est plus ahurissant pour moi, c'est la façon dont tout le monde fait ces autres

Carte de dérivation conviviale pour planche à pain pour ESP8266-01 avec régulateur de tension : 6 étapes (avec photos)

Carte de dérivation conviviale pour planche à pain pour ESP8266-01 avec régulateur de tension : Bonjour à tous ! J'espère que vous allez bien. Dans ce didacticiel, je montrerai comment j'ai fabriqué cet adaptateur personnalisé pour le module ESP8266-01 avec une régulation de tension appropriée et des fonctionnalités qui permettent le mode flash de l'ESP. J'ai créé ce mod

Utilisez Arduino pour afficher le RPM du moteur : 10 étapes (avec des images)

Utiliser Arduino pour afficher le régime moteur : Ce guide décrira comment j'ai utilisé un Arduino UNO R3, un écran LCD 16x2 avec I2C et une bande LED à utiliser comme indicateur de régime moteur et feu de changement de vitesse dans ma voiture de piste Acura Integra. Il est écrit en termes de quelqu'un avec une certaine expérience ou exposition

Arduino Tea Checker : TfCD : 4 étapes (avec photos)

Vérificateur de thé Arduino : TfCD : il s'agit d'une tasse à thé avec un thermomètre Arduino qui vous aidera à préparer la tasse de thé parfaite, en mettant votre sachet de thé à la bonne température pour vous assurer de ne pas le brûler ou de vous brûler la langue. avec la direction de trois li différents