Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

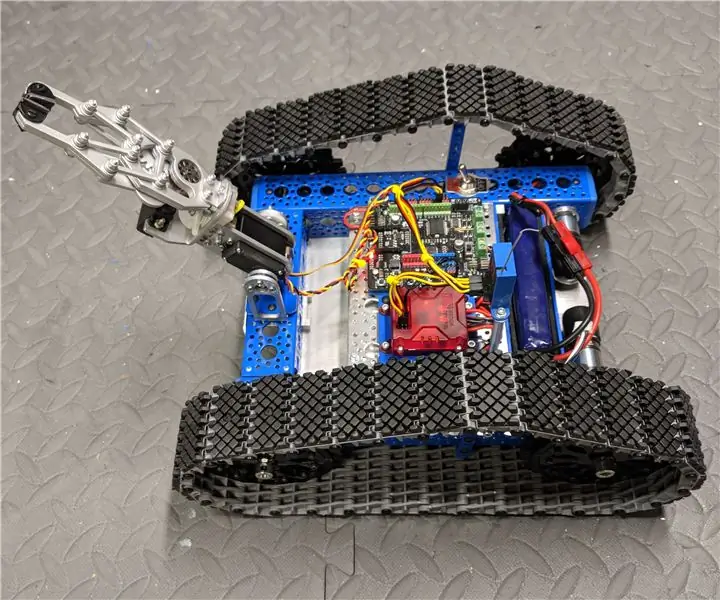

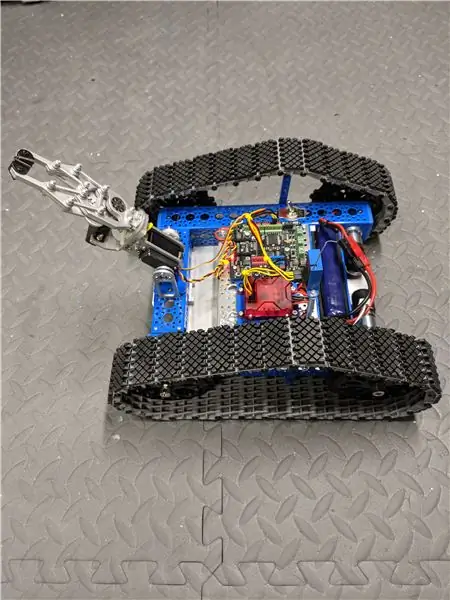

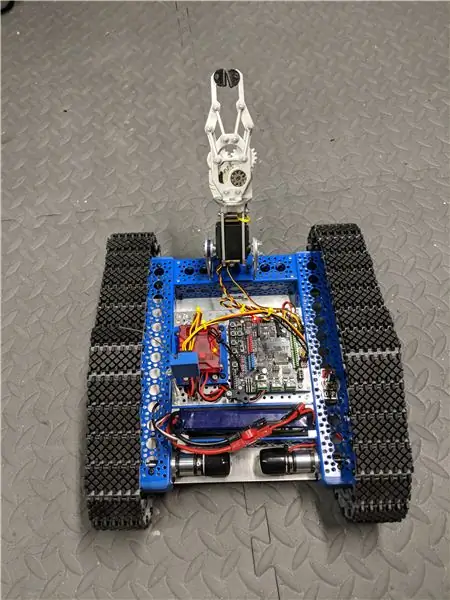

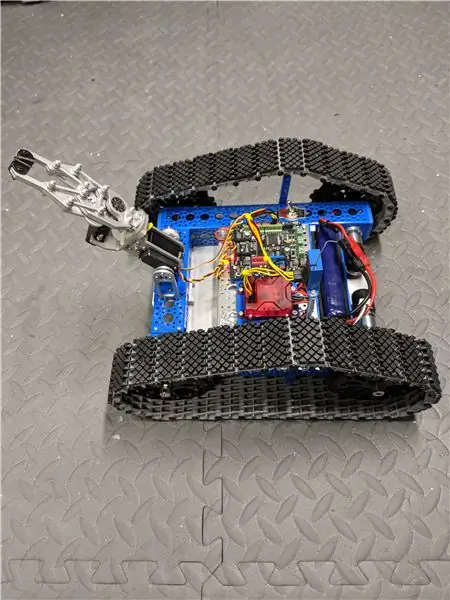

Je voulais remplacer mon ancien robot radiocommandé que j'ai emmené aux précédentes Maker Faires (https://makershare.com/projects/robot-driver-license). Je suis passé des pièces Vex aux pièces Servo City Actobotics - elles sont plus légères et plus polyvalentes. Il s'agissait d'un nouveau design à partir de zéro. Cela m'a également donné l'opportunité d'exercer de nouvelles compétences - revêtement en poudre et découpe de tôle.

Remarque - mis à jour le 5 août 2018 avec différents moteurs

Étape 1: Matériaux

Les composants structuraux

- Canal Actobotics 10,5" (2)

- Canal 6" Actobotics (2)

- Plaque à motifs Actobotic 4,5" x 6"

-

Actobotics Filetage 6-32, Entretoises rondes en aluminium 1/4 OD

- 0,25" (8) (pour les plaques de montage)

- 0,5" (1) (pour support de batterie)

- 0,625" (1) (pour écrou 3 trous Wago)

- 0,875" (2) (pour les bagues en nylon)

- 1,0" (1) (pour écrou 5 trous Wago)

- 1,32" (4) pour raidir le canal aux points d'essieu

- 2.5" (1) (pour support récepteur RC)

- Actobotics 90° Dual Side Mount D (13)

- Actobotics 90° Dual Side Mount A (4) (pour plaque modèle supérieure)

- Actobotics Beam Bracket A (pour support de batterie)

- Poutres en aluminium de 3,85 po (11 trous) Actobotics (2)

- Plaque inférieure (8 15/16" carré) aluminium mince

- Plaque de montage Roboclaw

- Plaque de montage pour pas à pas de tension

- Vis à tête creuse 6/32 (différentes longueurs)

- Vis à tête ronde 6/32 (différentes longueurs)

- Plaque à vis unique Actobotics (4)

- Rondelles et écrous de blocage assortis

- Pare-chocs imprimés en 3D (https://www.thingverse.com/thing:2787548)

Composants de mouvement

- Lynxmotion Modular Track System (MTS) 2" de large piste (besoin de 29 maillons x 2 - besoin de commander 3 pistes de 21 maillons pour en avoir assez)

- Pignon Lynxmotion MTS 12T (Moyeu 6mm) (4)

- Moteur à engrenages économique Servo City 98 tr/min(2) (Remarque: à l'origine, j'utilisais des moteurs à engrenages planétaires haut de gamme à 195 tr/min mais ils n'avaient pas vraiment assez de couple pour tourner en place, puis j'ai essayé les moteurs à engrenages planétaires haut de gamme à 52 tr/min. Le couple était meilleur, mais considérablement plus lent. J'ai choisi ceux-ci pour plus de vitesse et un couple encore meilleur)

- Carte d'entrée de moteur à engrenages Actobotics C (2)

- Support moteur en aluminium Actobotics F (2)

- Coupleurs d'arbre à vis de réglage Actobotics 0,250" à 4 mm (2)

- Actobotics 0,250" (1/4") x 3,00" arbre en D en acier inoxydable (2)

- Actobotics Arbre en D en acier inoxydable 0,250" (1/4") x 2,00" (2)

- Roulement à billes à bride Actobotics 1/4" ID x 1/2" OD (6)

- Colliers à vis de réglage en aluminium Actobotics 0,25" (6)

- Entretoises pour arbres et tubes Actobotics 0,25" (10)

- Bagues en nylon Lynxmotion (longueur coupée sur mesure - un peu moins de 7/8") (2)

Griffe

-

voir

Remarque: j'ai mis à niveau cela il y a plusieurs années vers des servos tolérants 7V. Le servo principal est Hitec HW-5685MH. Je ne sais pas ce qu'est le micro-servo -- je ne peux pas lire l'étiquette. Assez sûr que c'est un Hitec

Électronique

- Contrôleur de moteur RoboClaw 2x7 (de Servo City)

- Microcontrôleur DFRobot Romeo v2.2

- Plaque de montage Romeo imprimée en 3D (https://www.thingverse.com/thing:1377159)

- Convertisseur de tension abaisseur (Amazon

- Écrous à levier Wago (d'Amazon)

- Fil rouge-noir (de) (de PowerWerx.com)

- Poteaux électriques Anderson (de PowerWerx.com)

- Interrupteur à bascule à verrouillage robuste DPST (de Servo City)

- Batterie Turnigy Nano-tech 3.3 3300 mAh 3S LiPo (11,1v) (de Hobby King)

- Support RC imprimé en 3D (https://www.thingverse.com/thing:2779003)

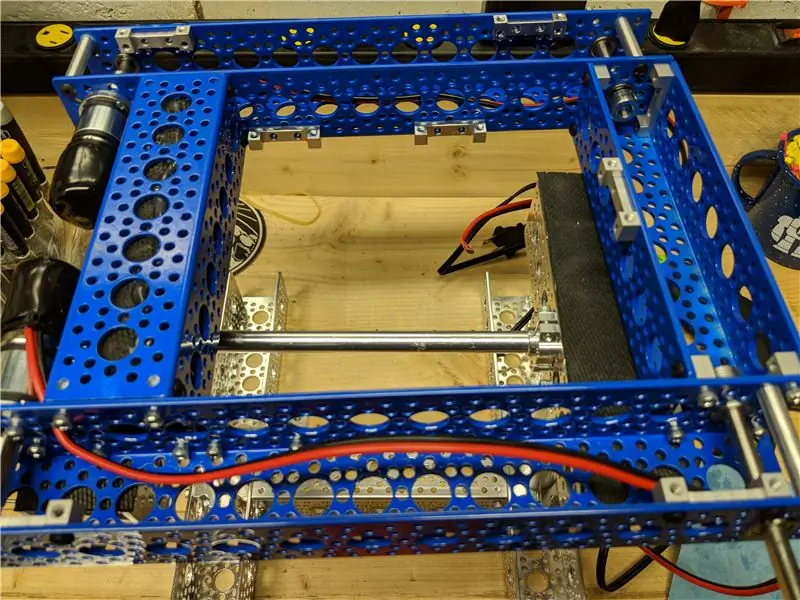

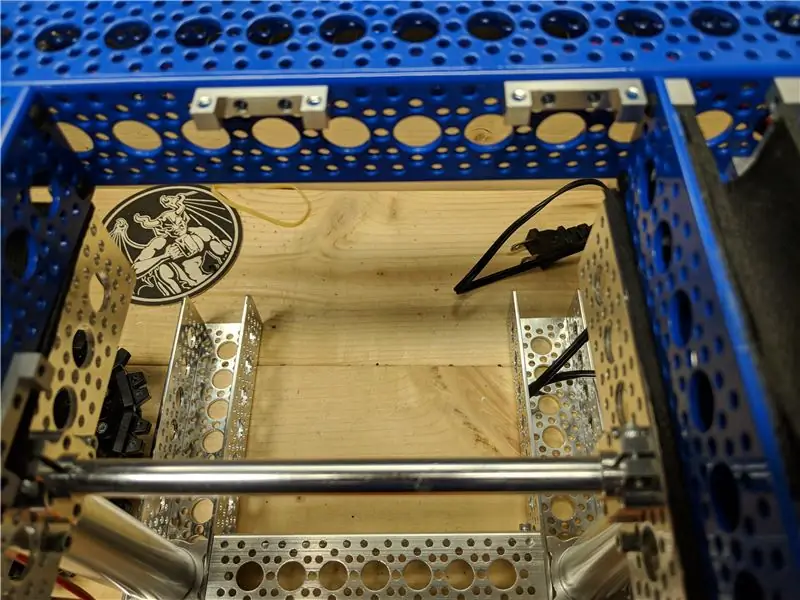

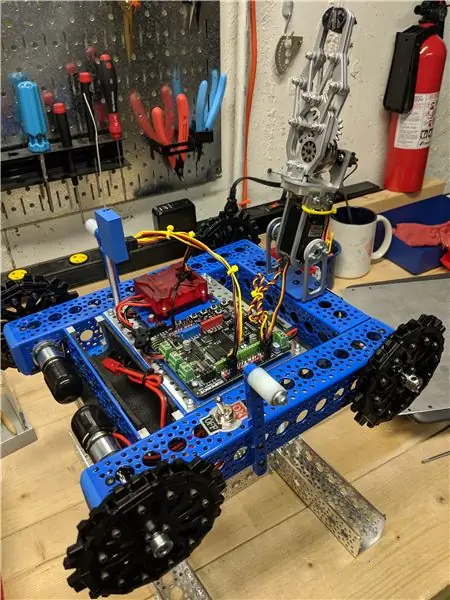

Étape 2: cadre de base

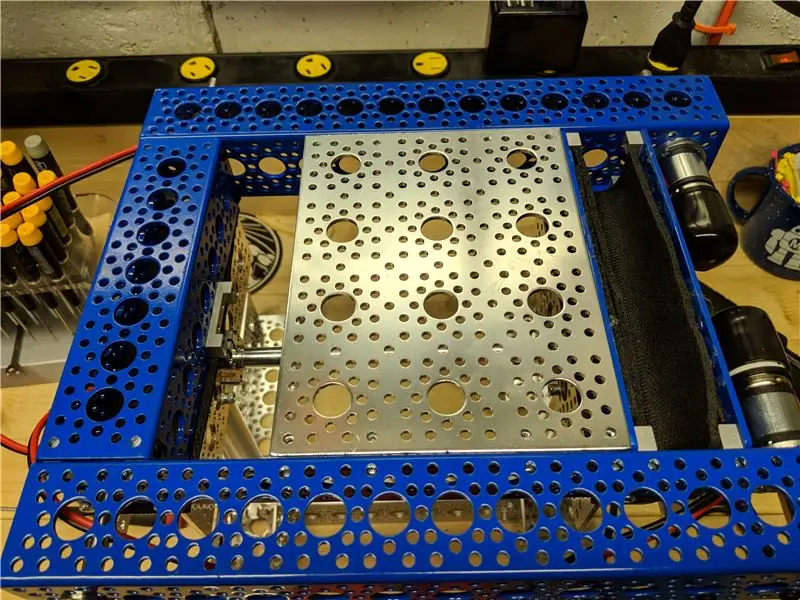

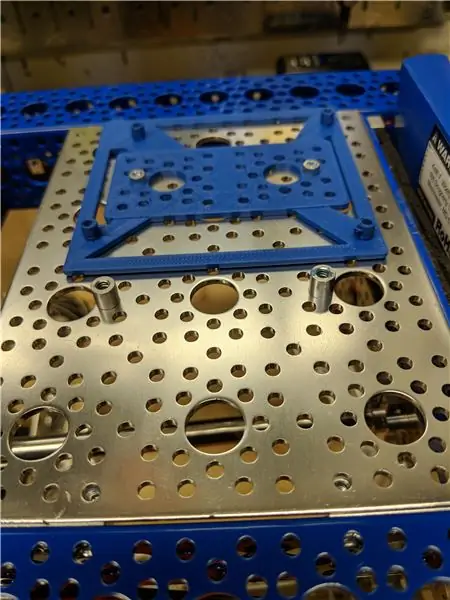

La première photo est en fait le bas. Réalisez un cadre carré avec la chaîne Actobotics. Notez que le canal arrière n'est pas tout à l'arrière, pour laisser de la place aux moteurs. Notez également qu'il a la partie ouverte face à ce qui sera sur le robot - la batterie ira ici. Des supports sont ajoutés pour la plaque inférieure et la plaque modèle supérieure.

Le canal Actobotics et d'autres pièces ont été enduits de poudre au TechShop St. Louis (avant d'être pliés).

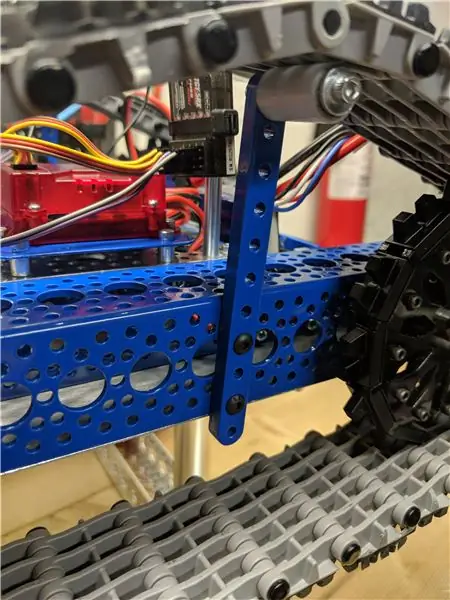

Étape 3: Moteurs et pignons

Les moyeux sur les pignons étaient de 6 mm. J'ai dû les percer pour s'adapter aux essieux de 0,25 . J'ai utilisé des roulements à billes à bride pour soutenir les essieux. Le revêtement en poudre sur le cadre rendait l'ajustement trop serré, j'ai donc dû le limer. J'ai utilisé des entretoises pour garder le régler les colliers de vis (1 chacun) et les moyeux de chenille (2 chacun) d'interférer avec les roulements à billes.

Les pare-chocs des embouts ont été imprimés en 3D. Maintenu en place par une seule vis à métaux; plaque à vis unique collée dans l'embout imprimé.

Étape 4: Griffe de montage

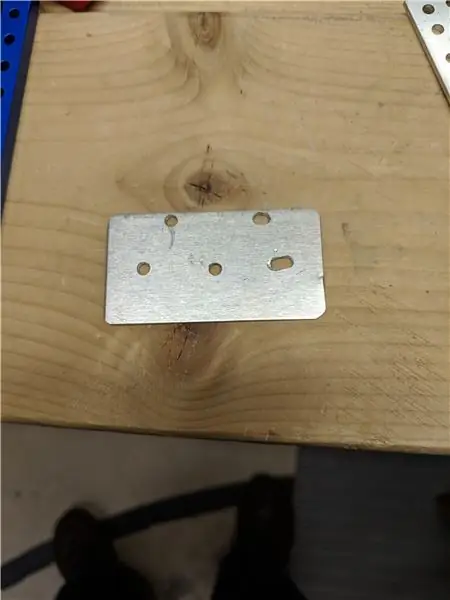

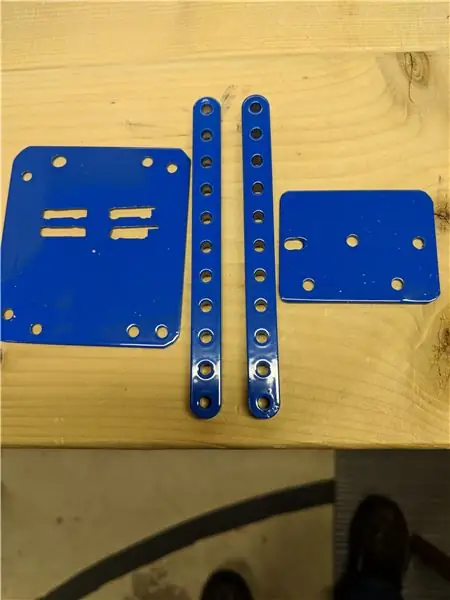

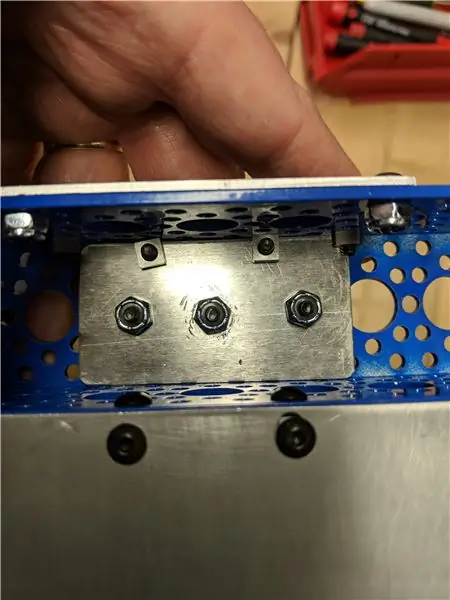

Le petit morceau a été découpé dans de l'aluminium de 0,125" pour combler l'espace dans la base de la griffe (où un servo pourrait aller - voir https://www.instructables.com/id/Robotics-Claw-Mounting-Bracket/). J'ai également coupé à partir de plaques supérieure et inférieure en aluminium plus minces (0,063"). La plaque supérieure a été enduite de poudre pour correspondre au cadre. La plaque inférieure a été découpée pour s'adapter à l'intérieur du canal. J'ai marqué où les trous devaient être avec un marqueur fin, puis j'ai percé avec une perceuse à colonne. Comme vous pouvez le voir, l'alignement n'était pas parfait - j'ai dû étendre quelques trous avec une lime. Avec 5 vis, la griffe est très fermement montée.

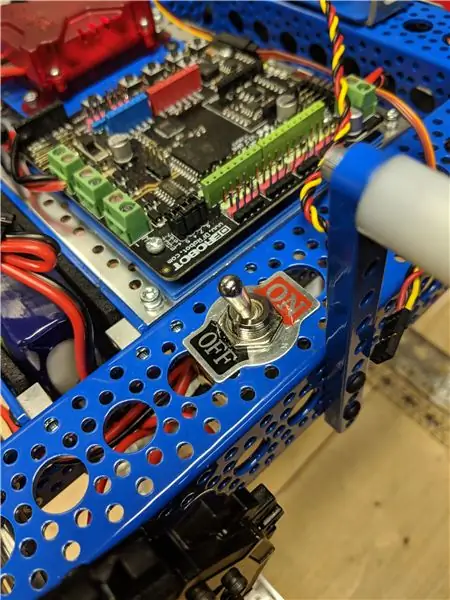

Étape 5: Montage de l'électronique

L'électronique était montée sur une plaque de 4,5" x 6", qui à son tour était montée sur des supports sur le cadre.

La planche Romeo a été montée sur un support imprimé en 3D.

Le contrôleur de moteur a été monté sur une plaque découpée sur mesure (aluminium 0,0375 - revêtement en poudre). Les fentes ont été coupées pour correspondre à peu près à l'emplacement du support fourni avec le contrôleur de moteur. Ils sont un peu bâclés (coupés avec molette sur Dremel), mais personne ne les verra là où ils sont montés. Le contrôleur de moteur a été légèrement surélevé sur des entretoises de 0,25 pour permettre une certaine circulation d'air en dessous.

J'ai commencé à utiliser des écrous à levier Wago pour la distribution d'énergie. J'ai utilisé des entretoises avec une rondelle sur le dessus pour empêcher la paire d'écrous à levier de glisser lorsque le robot est à l'endroit. Juste une fermeture éclair pour attacher une paire d'écrous à l'écart. La forme des écrous donne une belle rainure en V lorsqu'une paire est collée ensemble avec du ruban adhésif double face.

Je n'aime pas vraiment l'affichage sur le convertisseur abaisseur abaisseur (gaspillage d'électricité), mais je voulais être sûr d'en avoir un qui puisse gérer suffisamment de courant pour la carte Romeo et les servos. Le convertisseur passe de 11,1 V de la batterie à 7 V pour la carte et pour les servos (une chose que j'aime à propos du Romeo, c'est qu'il a une entrée d'alimentation séparée disponible pour les servos). C'est sur une plaque d'aluminium 0,019 découpée pour s'adapter à l'espace disponible.

Le câblage est acheminé à travers le canal et à travers les trous de la plaque de montage pour Romeo et le contrôleur de moteur. J'ai câblé un simple interrupteur à bascule pour le contrôle marche/arrêt.

Le compartiment de la batterie est juste le canal du cadre monté côté ouvert vers le haut. J'ai mis un morceau de mousse néoprène comme amortisseur. Il est juste collé à chaud. La batterie est maintenue en place avec un petit support de poutre au-dessus d'une entretoise.

Le récepteur RC a été imprimé en 3D puis monté sur l'entretoise. J'ai fait mes propres supports de câblage, mais vous pouvez simplement utiliser des fils ordinaires avec des extrémités femelles.

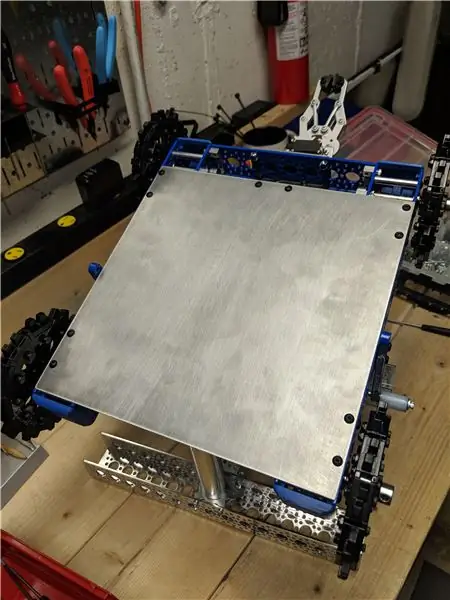

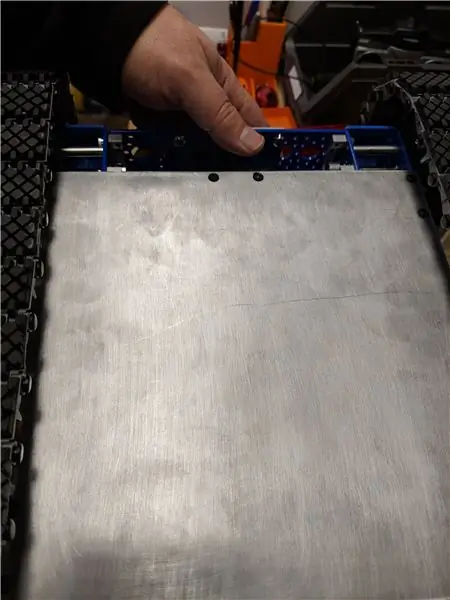

Étape 6: Plaque inférieure

La plaque inférieure a été découpée dans de l'aluminium de 0,0375". Elle est conçue pour protéger "l'intérieur" du robot. Installée sur des supports fixés au bas du cadre (voir les photos dans la section du cadre). Rien n'est monté sur la plaque inférieure. La plaque doit être fixée avant le les pistes sont mises.

Étape 7: Suivre

J'ai ajouté des bagues en nylon sur les entretoises pour reprendre la tension dans les chenilles - l'espacement était empirique. La piste Lynxmotion a été assemblée à l'exception du dernier maillon, puis montée sur des pignons au milieu de la piste.

Étape 8: Commentaires finaux

Dans l'ensemble, le robot fonctionne bien. Le moteur le plus récent est un compromis raisonnable entre la vitesse et le couple. Un projet amusant dans l'ensemble.

Conseillé:

Prenez de superbes photos avec un iPhone : 9 étapes (avec photos)

Prenez de superbes photos avec un iPhone : la plupart d'entre nous ont un smartphone partout avec nous ces jours-ci, il est donc important de savoir comment utiliser l'appareil photo de votre smartphone pour prendre de superbes photos ! Je n'ai un smartphone que depuis quelques années et j'aime avoir un appareil photo décent pour documenter les choses que je

Plateforme avec des niveaux infinis sur GameGo avec Makecode Arcade : 5 étapes (avec photos)

Plateforme avec des niveaux infinis sur GameGo avec Makecode Arcade : GameGo est une console portable de jeu rétro compatible Microsoft Makecode développée par TinkerGen STEM education. Il est basé sur la puce STM32F401RET6 ARM Cortex M4 et est destiné aux éducateurs STEM ou simplement aux personnes qui aiment s'amuser à créer un jeu vidéo rétro

Balance intelligente bricolage avec réveil (avec Wi-Fi, ESP8266, Arduino IDE et Adafruit.io): 10 étapes (avec photos)

Balance intelligente bricolage avec réveil (avec Wi-Fi, ESP8266, Arduino IDE et Adafruit.io): Dans mon projet précédent, j'ai développé une balance de salle de bain intelligente avec Wi-Fi. Il peut mesurer le poids de l'utilisateur, l'afficher localement et l'envoyer vers le cloud. Vous pouvez obtenir plus de détails à ce sujet sur le lien ci-dessous : https://www.instructables.com/id/Wi-Fi-Smart-Scale-wi

Tapis avec capteurs/communication RF avec Arduino Micro : 4 étapes (avec photos)

Tapis avec capteurs/communication RF avec Arduino Micro : J'ai récemment terminé l'installation Tout aussi diversifiée, qui est composée d'une série de lampes qui réagissent aux capteurs placés dans un tapis sous les lampes. Voici comment j'ai fait le tapis avec des capteurs de pression. J'espère que vous trouverez ça utile.:)

Lancez votre diaporama de photos de vacances avec une touche de magie ! : 9 étapes (avec photos)

Lancez votre diaporama de photos de vacances avec une touche de magie ! : Au fil des ans, j'ai pris l'habitude d'emporter une petite figurine avec moi en voyage : j'achète souvent un petit artoy vierge (comme celui sur la photo) et je peins il correspond au drapeau et au thème du pays que je visite (dans ce cas, la Sicile). T