Table des matières:

- Étape 1: conception du corps

- Étape 2: Impression et construction du train de roulement

- Étape 3: Impression et construction du corps

- Étape 4: Aimants de montage sur le corps

- Étape 5: Détail des pièces

- Étape 6: Finition et peinture

- Étape 7: Déplacer l'électronique

- Étape 8: Effets facultatifs: Lumières

- Étape 9: Effets facultatifs: Son

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

Inspiration

Les accessoires d'impression 3D et même les corps entiers sont très populaires parmi la communauté RC, en particulier dans le genre des RC Crawlers. Moi-même et d'autres avons publié toutes sortes de projets gratuits, mais ce qui est inouï, c'est que les fabricants publient leurs propres fichiers imprimables en 3D pour les modifications et les mises à niveau. Ainsi, lorsque RedCat Racing a commencé à publier des fichiers pour leur robot d'exploration "Everest Gen7", cela a vraiment piqué mon intérêt..

En fin de compte, j'ai moi-même mis la main sur un Gen7 et j'ai commencé à concevoir des pièces… la prochaine chose que vous savez, kerblam, d'innombrables heures de Fusion360 plus tard et j'ai construit un corps entièrement imprimable qui est étroitement intégré dans la cage de sécurité du "pro " et inspiré d'un Meyers Manx (si ce buggy avait été impliqué dans une sorte d'accident industriel impliquant des mutants et des déchets toxiques).

De quoi as-tu besoin

Des dossiers

Fichiers STL pour le corps

Fichiers STL pour les roues

Fichiers STL pour support de module de son

Matériaux

J'ai imprimé en ABS rouge Rigid.ink, ABS argenté, PETG naturel et TPU noir

Je recommanderais fortement l'ABS ou le PETG pour la force. Certaines pièces sont longues et fines, ce qui rend le PETG beaucoup plus facile à utiliser, mais j'aime la possibilité de coller et de lisser l'ABS avec de l'acétone.

Matériel

Vis et écrous M3 assortis (vous pouvez toujours couper à la longueur appropriée)

Aimant annulaire 15 mm x 4 mm 5 mm (qté 12)

Vis à tête fraisée M4 (qté 12)

Divers

Acétone pour le collage de l'ABS avec une colle appropriée

Peinture en aérosol (recommander Rustoleum 2x couverture)

Vidéo

Je vous recommande fortement de regarder la vidéo de construction, elle devrait contenir presque tout ce que vous devez savoir.

Suivre

Si vous aimez ce genre de chose, veuillez suivre pour en savoir plus sur MyMiniFactory, Facebook, Youtube, Instagram ou partout ailleurs où vous pouvez trouver Ossum Designs. Si vous l'aimez vraiment, pensez à laisser un pourboire pour aider à financer de futurs projets.

Étape 1: conception du corps

Outils de conception

Toute la conception a été réalisée dans Fusion360 dans l'environnement du modèle (j'imagine que les outils de spline et de sculpture auraient rendu le corps courbé beaucoup plus facile, mais mon PC est beaucoup trop lent pour les gérer).

J'ai joué avec des morceaux de cartes attachés au corps avant de pouvoir vraiment décider d'un look, sans jamais sous-estimer la puissance de la conception assistée par carton.

Vous pouvez voir une partie de ma progression de conception dans les images jointes à cette étape. Je commence toujours par maquetter les immeubles (essieux, châssis, cage, etc.) avant de concevoir une carrosserie autour d'eux.

Buts

Je trouve qu'il est utile de me fixer des objectifs et des restrictions de conception spécifiques lors du démarrage d'un projet, voici les objectifs que je me suis fixés:

Esthétique

Je voulais créer un buggy inspiré de ma voiture préférée de tous les temps, le Meyer's Manx Beach Buggy, mais le réimaginer en un robot rocheux fonctionnel

Fonction

Le Gen7 a une fonctionnalité très intéressante où l'ensemble de la cage de sécurité s'articule vers le haut, donnant un accès facile à l'électronique et à la mécanique, je voulais maintenir cela

Aptitude

Bien que ce ne sera jamais un robot de compétition en raison du poids du corps dur imprimé, il doit toujours être amusant à conduire. Les excellents angles d'approche et de départ fournis par ma conception y contribuent certainement

Imprimabilité

- La conception doit nécessiter un minimum de matériel de support

- Toutes les pièces doivent être faciles à imprimer

- Le corps doit être aussi fort que possible.

Étape 2: Impression et construction du train de roulement

Des dossiers

Vous aurez besoin d'un de chacun des éléments suivants

- sous panneau - gauche

- sous le panneau - à droite

- passage de roue - avant - gauche

- passage de roue - avant - droit

- passage de roue arrière - gauche

- passage de roue arrière - droit

Choix du filament

Le train d'atterrissage et les passages de roue vont prendre le plus d'abus sur le sentier, j'ai donc choisi de les imprimer en

rigide.ink noir TPU.

La conception fonctionnera également très bien dans d'autres plastiques, et si je construisais pour des performances d'exploration pures, j'envisagerais probablement un PETG qui glisserait mieux sur les rochers que le TPU, tout en restant très résistant.

Soutien

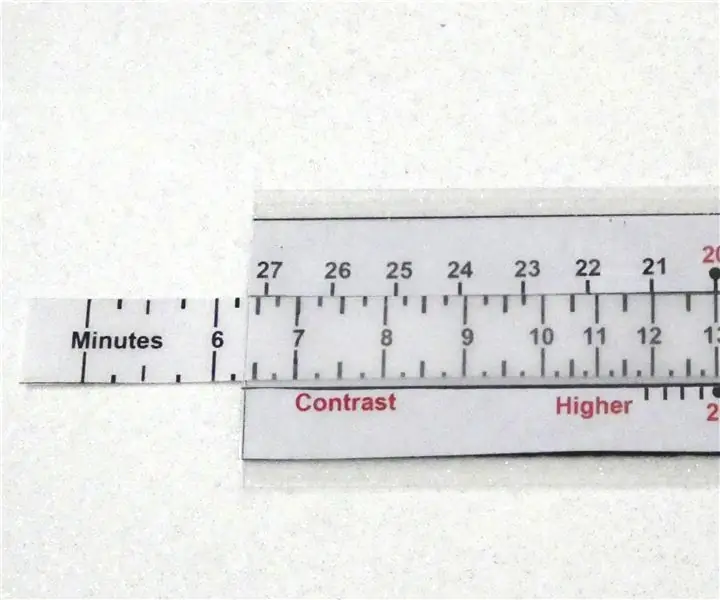

Une très petite quantité de support est nécessaire dans certaines de ces pièces, par exemple, les évidements dans les passages de roue, comme on le voit sur la photo ci-jointe de ma trancheuse.

Assemblée

Les panneaux inférieurs sont fixés les uns aux autres à l'aide d'écrous et de boulons M3, et fixés aux longerons de cadre à l'aide des mêmes vis que celles des panneaux de stock.

Étape 3: Impression et construction du corps

Choix du filament

Normalement, j'imprime les corps RC en PETG naturel pour la résilience et la facilité de peinture (cela aide que lorsque la peinture se raye, il n'y a pas de couleur distincte en dessous), mais cette fois j'ai choisi d'imprimer le corps en ABS rouge rigide.ink et de le lisser avec l'acétone parce que je voulais qu'il ressemble aussi à un corps en fibre de verre

Soutiens et orientation

Toutes les parties du corps, à l'exception des sections arrière, s'impriment sans matériau de support et sont conçues pour imprimer dans l'orientation qui minimise les lignes de couche sur le corps. Par défaut, ils doivent être chargés dans la bonne orientation, mais sinon, recherchez simplement le côté plat qui ne présente aucun surplomb de plus de 45 degrés.

Assemblée

Le corps est assemblé à l'aide de vis M3, et éventuellement pour la solidité, de colle. Parce que j'utilisais de l'ABS, j'ai pu utiliser de l'acétone comme solvant et lier chaque pièce ensemble pour plus de résistance. J'ai également utilisé du lisier ABS comme matériau de remplissage dans les coutures.

Étape 4: Aimants de montage sur le corps

Ma conception prévoit jusqu'à 12 aimants de montage, même si je n'ai utilisé que les quatre emplacements avant et c'était assez fort.

Les évidements sont conçus pour accepter des aimants annulaires de 15 mm x 4 mm 5 mm, maintenus en place par une vis à tête fraisée M4.

Assurez-vous de bien choisir vos paires d'aimants pour qu'ils s'attirent lorsque le corps est fermé !

Étape 5: Détail des pièces

Capuche (dossier: corps - insert de capot)

Parce que le capot est une pièce si grande et plate, il n'est pas vraiment adapté à l'impression en ABS, qui serait très susceptible de se déformer ou de se fissurer, je l'ai donc imprimé en PETG naturel et l'ai peint en noir.

Le capot peut être collé en place ce qui donnera beaucoup de solidité au corps, sinon vous pouvez choisir des charnières à l'échelle qui vous conviennent (il existe des charnières imprimables disponibles dans les référentiels habituels bien sûr aussi).

Grille (dossier: corps - calandre)

La calandre est purement décorative, je l'ai donc imprimée en ABS argenté (puis j'ai changé d'avis et je l'ai vaporisée en noir). La grille est fixée avec des vis qui s'enfoncent directement dans le plastique depuis l'intérieur du corps.

Grillage de toit (fichier: treillis de toit)

Si vous choisissez d'utiliser cette partie, je vous recommande d'imprimer en PETG. Assurez-vous que les supports sont désactivés ou vous risquez de vous retrouver avec un gros gâchis !

Moteur (fichier: pas encore sorti, suivez sur MyMiniFactory ou Facebook pour être averti)

Le moteur, inspiré d'un Meteor V12 est placé sur le support du module de son. J'ai attaché le mien avec du velcro pour que le module de son soit toujours facile à retirer.

Étape 6: Finition et peinture

Finition de surface

Cela dépend beaucoup du filament que vous utilisez. Si vous avez utilisé du PETG, vous ferez beaucoup de ponçage.

Si vous avez utilisé de l'ABS, vous pouvez effectuer un léger ponçage et lisser la surface en brossant (ou en épongeant) sur de l'acétone (voir ma vidéo de construction dans la première étape). L'acétone augmentera également la force du corps puisque les lignes de couche (au moins à l'extérieur) seront collées ensemble.

Peindre

J'ai fini par peindre la carrosserie au pistolet également, car j'ai fait l'erreur de conduire le buggy dans une zone pleine de cendres avant de faire le traitement à l'acétone, je me suis retrouvé avec des sections décolorées où les cendres étaient incrustées dans le plastique. Heureusement Rustoleum 2x Cover est d'une couleur identique au filament rouge rigid.ink que j'ai utilisé, à tel point que vous ne pouviez pas voir ce qui était peint et ce qui ne l'était pas.

Décalcomanies

Cette partie vous appartient bien sûr, mais j'ai décidé que c'était une bonne occasion pour moi de m'éloigner de ma norme et d'opter pour de gros graphismes "sponsor" comme s'il s'agissait d'une voiture de course. J'ai fait des pochoirs et des autocollants en vinyle pour toutes les marques utilisées dans la construction et je les ai collés partout.

Étape 7: Déplacer l'électronique

Comme tout l'intérieur est maintenant exposé, j'ai choisi de retirer le support électronique de la transmission et de déplacer l'ESC à l'avant, caché sous le capot.

Les supports de carrosserie avant ne sont plus utilisés, je les ai donc retournés et j'ai attaché l'ESC.

Le récepteur est situé dans le plancher du passager, attaché à l'un des trous de montage.

Étape 8: Effets facultatifs: Lumières

Imprimer les lentilles de phare (fichier: détail - lentille de phare)

Les lentilles des phares doivent être imprimées dans un matériau transparent (j'ai utilisé du PETG naturel) avec très peu de remplissage (ou aucun)

Électronique

N'importe quelle LED 5mm super brillante fera l'affaire, choisissez une résistance appropriée pour limiter le courant (voici un bon guide si vous en avez besoin) selon l'endroit où vous la connectez.

J'ai choisi de câbler mes LED à la sortie 5V de l'ESC car elles consomment très peu de courant et cela signifie que je peux utiliser des batteries 2S ou 3S sans aucun changement aux lumières.

Étape 9: Effets facultatifs: Son

Bien sûr cette étape est facultative, mais j'adore avoir un module de son de qualité dans mes rigs, l'ESS ONE 2017 est mon arme de prédilection.

Malheureusement, le module de son n'est pas étanche, j'ai donc conçu ce support simple qui me permet de clipser et de retirer facilement le module, selon l'endroit où je conduis.

Imprimez le support (obtenez le fichier ici)

Le support peut être imprimé dans n'importe quel matériau, j'utilise toujours de l'ABS mais j'ai entendu de bons rapports selon lesquels il fonctionnait très bien également en PLA.

Finaliste du concours Make it Move

Conseillé:

Pédale Bluetooth pour appareil photo pour smartphone : 13 étapes (avec photos)

Interrupteur à pédale Bluetooth pour un appareil photo pour smartphone : ces jours-ci, je suis en train de créer des Instructables, des vidéos youtube et des articles de blog. Pour rendre le blog productif, il est essentiel de prendre beaucoup de photos aussi détaillées que possible. Ce n'est pas si facile à faire car un être humain n'a que deux mains. J'ai besoin de

Steam Punk Your UPS pour obtenir des heures de disponibilité pour votre routeur Wi-Fi : 4 étapes (avec photos)

Steam Punk Your UPS pour obtenir des heures de disponibilité pour votre routeur Wi-Fi : 12V CC ! Vous êtes également confronté au [typiquement

Caméra de documents pour ordinateur portable à 5 $ pour la visioconférence : 4 étapes (avec photos)

Caméra de documents pour ordinateur portable à 5 $ pour la visioconférence : publiée en 20200811 par John E. Nelson metaprax@yahoo.com www.instructables.com/id/A-Sub-10-MetaPrax-Documen

Un hack de pavé tactile pour ordinateur portable cool pour les projets Arduino ! : 18 étapes (avec photos)

Un hack de pavé tactile pour ordinateur portable cool pour les projets Arduino ! : Il y a quelque temps, lorsque je bricolais avec un pavé tactile PS/2 avec un microcontrôleur Arduino, j'ai découvert que deux de ses connexions intégrées peuvent être utilisées comme entrées numériques. Dans ce Instructable, apprenons comment nous pouvons utiliser l'ajout d'un pavé tactile PS/2

Carte de dérivation conviviale pour planche à pain pour ESP8266-01 avec régulateur de tension : 6 étapes (avec photos)

Carte de dérivation conviviale pour planche à pain pour ESP8266-01 avec régulateur de tension : Bonjour à tous ! J'espère que vous allez bien. Dans ce didacticiel, je montrerai comment j'ai fabriqué cet adaptateur personnalisé pour le module ESP8266-01 avec une régulation de tension appropriée et des fonctionnalités qui permettent le mode flash de l'ESP. J'ai créé ce mod