Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:11.

- Dernière modifié 2025-01-23 14:46.

Je cherchais depuis un moment une opportunité de réaliser une conversion de torche LED, mais les critères pour trouver une torche « donneur » étaient assez stricts. Il devait être:- peu coûteux- capable d'alimenter des LED blanches (contenant donc une source d'alimentation générant plus de 3,6V)- en fait, très bon marché (au cas où je ferais une erreur catastrophique lors de la construction et la casserais)Les avantages d'une lampe torche à LED sur une lampe à incandescence sont simples - avec les 20 LED blanches à haute luminosité, il est maintenant possible d'acheter sur eBay (j'en ai acheté cinquante pour 9 GBP), une grande quantité de lumière peut être produite et beaucoup moins de courant est tiré, donc les piles durent beaucoup plus longtemps. J'ai donc été très heureux de trouver une torche de donneur dans un magasin appelé 'Poundland' pour seulement une livre britannique (d'où le nom !) - il faut trois cellules D, qui génèrent 4,5 V - beaucoup pour piloter une gamme de LED. Voici une liste de choses qui sont nécessaires pour le projet:- une torche à piles 4,5V 3xD bon marché (par exemple de Poundland)- 3 piles 1,5V (donc non rechargeables!) D.- un 13x13 morceau de stripboard recouvert de cuivre au pas de 0,1" (comme "Veroboard") - 25 LED blanches haute luminosité (comme celles-ci: https://is.gd/2Gaa0 - eBay l ink) - 25 résistances 47ohm 0.25watt (ou tout ce qui est approprié - il y a un calculateur de réseau parallèle pratique ici: https://led.linear1.org/led.wiz dans lequel vous pouvez taper les spécifications des LED que vous achetez pour obtenir le bon valeur)- 8 cm de petit fil isolé- ruban d'emballage en plastique- adhésif en résine (en deux parties si disponible)- ruban isolant- blu-tak ou équivalent (ce n'est pas un projet approprié s'il n'implique pas blu-tak!)- un quelques petites vis Outils nécessaires: - un fer à souder et de la soudure - une perceuse ou une pince coupante - une pince à bec effilé pour le pliage - un cutter - une scie à métaux pour couper la planche.

Étape 1: Création du circuit

J'ai conçu le circuit pour utiliser le stripboard à la fois comme point d'ancrage pour les LED et comme connexion "négative" commune, de sorte que chaque LED avait une patte câblée à la carte, et l'autre passant à travers, et connectée - via une résistance - au positif de la batterie. Le schéma nécessite quelques explications et fait partie d'un certain nombre d'étapes. Il devrait être assez évident que chaque cercle représente une LED, et chaque grand carré est la jambe positive.1. À l'aide d'une perceuse ou d'un poinçon, retirez le cuivre autour des trous marqués d'une croix. Ce seront là où chaque jambe positive (indiquée par une jambe légèrement plus longue sur le côté sans le foret plat) passera, et il est donc essentiel qu'elles n'établissent aucun contact électrique avec la carte. 2. (Remarque avant de commencer cette étape: la LED centrale a besoin d'un traitement spécial, veuillez donc lire la suite avant de l'insérer). Insérez chaque LED à tour de rôle. pousser les jambes positives et négatives à travers. Les pattes négatives doivent être soudées à la carte, mais pour les LED du schéma qui ont des lignes qui s'étendent à partir d'elles, c'est là que les pattes doivent être pliées et coupées à longueur afin qu'elles rentrent dans la carte par l'envers de réunir tous les « négatifs ». La façon la plus simple de le faire est de souder chaque LED de gauche à droite, en fixant d'abord sa patte négative avec de la soudure, puis en coupant uniquement les pattes négatives qui ne nécessitent pas d'extension (il y en a onze). apparaît au centre, il peut être nécessaire d'« écarter » les pieds avant de l'insérer, en les pliant et en les repliant de sorte que le centre de la LED chevauche le trou central. Cela peut signifier qu'il finit par se tenir un peu "fier" de la planche, et pour plus de simplicité, vous voudrez peut-être l'omettre. Cela se traduira par une véritable forêt de jambes, mais il sera apprivoisé ! Vous souhaiterez peut-être plier les jambes pour amener le «négatif» commun à travers le tableau maintenant, ou attendre la prochaine étape. L'autre côté du tableau semblera beaucoup plus prometteur (voir la deuxième image de cette étape).

Étape 2: Coller les pattes positives et appliquer les résistances

L'étape suivante consiste à appliquer l'adhésif sur les pattes positives, en fournissant un joint isolant qui l'empêchera de court-circuiter les pistes adjacentes lorsque les pattes sont pliées. Si vous utilisez un adhésif en deux parties, il y a de fortes chances qu'il ait commencé à durcir au moment où vous êtes à mi-chemin, ce qui rend l'application vraiment délicate, il peut donc être judicieux d'utiliser deux petits lots plutôt qu'un grand. le résultat final devrait ressembler à la première image ci-dessous. Une fois que la colle a séché et que les pattes négatives ont été pliées et soudées, il est temps de couper les pattes positives à environ 5 mm, coupez les pattes de toutes les résistances à environ la même longueur. Soudez ensuite les résistances aux pattes, de sorte qu'elles apparaissent comme la deuxième image ci-dessous.. Je l'ai fait en les rassemblant tous et en leur donnant un peu de torsion. Soudez l'extrémité, mais ne la coupez pas encore. Il est important de ne pas laisser les pattes positives raccourcies se plier suffisamment pour toucher les ponts négatifs. Si cela se produit, vous pourrez le dire car la LED à laquelle il se connecte ne s'allumera pas pendant la phase de test très importante. Un peu de ruban isolant ou un pliage soigné y remédieront. Enfin, soudez les 8 cm de fil isolé au point marqué GND sur le schéma (ou tout autre point sensible auquel les pattes négatives sont toutes câblées). C'est maintenant le moment de tester le Module LED ! Mettez trois nouvelles cellules D dans le boîtier de la batterie et poussez l'extrémité pointue du groupe de résistances sur le positif. Ensuite, dénudez l'extrémité du fil, appliquez-le sur la bride métallique qui dépasse de la section de l'interrupteur. Si tout va bien, actionner l'interrupteur devrait allumer les LED… succès ! Vérifiez les courts-circuits entre les fils positifs raccourcis et les ponts négatifs qui ont été créés si une ou deux LED ne s'allument pas. Vérifiez également que les ponts négatifs s'étendent jusqu'au bon trou - il suffit d'un câble mal câblé et toute une section de LED ne s'allumera pas. Ce sont simplement des circuits électriques, donc une approche logique devrait révéler le coupable !

Étape 3: Modification de la tête de la torche

Ce morceau varie d'une torche à l'autre et m'a causé le plus de chagrin ! Les torches bon marché que j'ai achetées sont généralement formées d'un "pardessus" en caoutchouc avec des inserts en plastique (en fait, assez cassants) donnant la structure. La tête a, comme prévu, la plupart des composants importants à l'intérieur - il y a une vue éclatée ci-dessous. L'approche consistait à se débarrasser de l'ampoule et à utiliser le fer à souder pour faire fondre le réflecteur afin d'accueillir le circuit imprimé. J'ai également coupé les bords carrés de la planche avec les pinces coupantes pour l'aider à s'adapter un peu mieux. L'idéal serait que le module LED s'insère dans l'ensemble réflecteur de sorte que les sommets des LED affleurent l'avant du réflecteur - cela signifierait qu'il peut être réinstallé dans l'ensemble lentille sans aucune autre modification. Dans le cas, cependant, j'ai dû opter pour le piratage du réflecteur pour conserver le filetage du capuchon inférieur et utiliser blu-tak pour y reposer le module. J'ai trouvé que le moyen le plus simple de «couper» le réflecteur à la taille était d'utiliser le fer à souder chaud pour le faire fondre, en coupant l'excédent avec un cutter. Assurez-vous d'avoir une bonne ventilation si vous choisissez de procéder de cette façon, car cela peut émettre des vapeurs désagréables. Il est maintenant temps de souder le fil lâche à la plaque circulaire négative en métal. Si l'assemblage du réflecteur est toujours intact, il faudra y faire un autre trou pour permettre au câble négatif d'atteindre la plaque sans s'approcher de la borne positive. Ensuite, coupez la « jambe positive » afin qu'elle repose confortablement sur le ressort contact de la borne positive dans le capuchon à visser. Pour faciliter cela, j'ai plié un peu le terminal afin qu'il puisse obtenir un contact électrique aussi bon que possible.

Étape 4: Assemblage de la torche

Enfin, j'ai créé un adaptateur pour envelopper les LED et leur permettre de s'adapter parfaitement dans la section de tête à l'aide d'un ruban d'emballage en plastique enroulé dans un cercle où le diamètre intérieur était le diamètre de la matrice de LED et de la carte de circuit imprimé, et le diamètre extérieur était le diamètre intérieur du corps de torche. L'envelopper dans du ruban isolant l'a maintenu ensemble et a assuré un ajustement parfait. Le boîtier en plastique intérieur a le filetage pour le fixer au corps de la torche, mais le verre est sur le capuchon en caoutchouc, donc si les deux cessent de coller ensemble, le ressort des piles peuvent pousser le capuchon. J'ai percé quelques petits trous et mis des vis de 4 mm pour les maintenir ensemble. Maintenant, il est temps de tout visser et de voir si cela fonctionne !Temps total pris: 2,5 heures chacunCoût total: 12 GBP pour deux (depuis que j'ai commandé 50 LED, Je pensais en faire une paire !)

Conseillé:

Comment obtenir 18650 cellules à partir de batteries d'ordinateurs portables mortes ! : 7 étapes (avec photos)

Comment obtenir 18650 cellules à partir de batteries d'ordinateurs portables mortes ! : Lorsqu'il s'agit de projets de construction, nous utilisons généralement une alimentation électrique pour le prototypage, mais s'il s'agit d'un projet portable, nous avons besoin d'une source d'alimentation telle que 18650 cellules li-ion, mais ces cellules sont parfois cher ou la plupart des vendeurs ne vendent pas

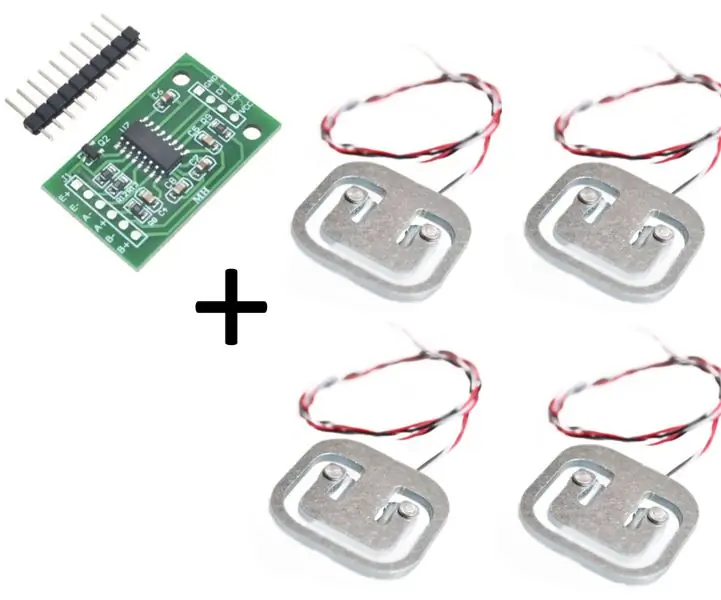

Balance de salle de bain Arduino avec cellules de charge de 50 kg et amplificateur HX711 : 5 étapes (avec photos)

Balance de salle de bain Arduino avec cellules de charge de 50 kg et amplificateur HX711 : ce Instructable décrit comment fabriquer une balance à l'aide de pièces facilement disponibles sur étagère. Matériel nécessaire : Arduino - (cette conception utilise un Arduino Uno standard, d'autres versions ou clones d'Arduino devraient fonctionner aussi) HX711 sur le boa de rupture

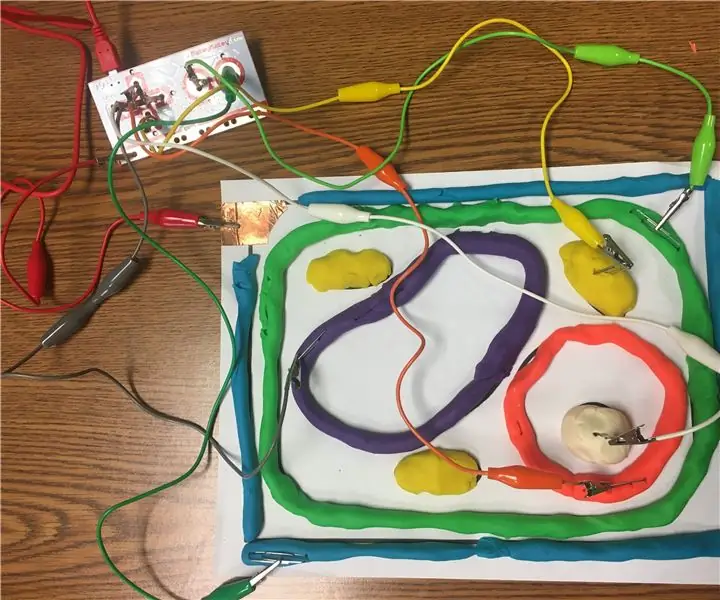

Cellules parlantes : 5 étapes

Speakable Cells : les partenaires collaboratifs, Julie Kuzma (facilitatrice pédagogique de la technologie) et Lexi DeHaven (enseignante de 5e année) ont créé un projet dans lequel les élèves ont combiné des cellules végétales et le codage dans une Speakable Cell. Le projet permet aux étudiants de travailler comme t

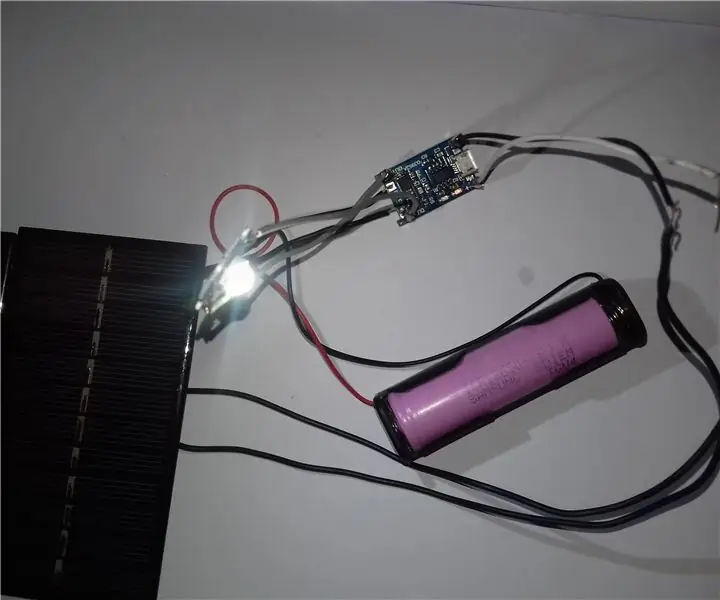

Chargeur solaire pour cellules lithium-ion 18650 : 4 étapes

Chargeur solaire pour cellules lithium-ion 18650 : le chargement des batteries lithium-ion est une affaire délicate, tout comme l'énergie solaire, car les batteries lithium-ion sont dangereuses et nécessitent des environnements de charge contrôlés. Sinon, cela peut également conduire à une explosion. Ici, je vais construire un 18650 Lithium

Batterie multi-cellules DIY : 4 étapes

DIY Multi-Cell Battery Pack : cette instructable expliquera comment construire une batterie à plusieurs cellules à partir de 18650 cellules rechargeables. Ces types de cellules peuvent être trouvés à l'intérieur des batteries d'ordinateurs portables, en particulier celles marquées Lithium Ion (ou Li-Ion). Je ne vais pas expliquer comment se rendre au cel