Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

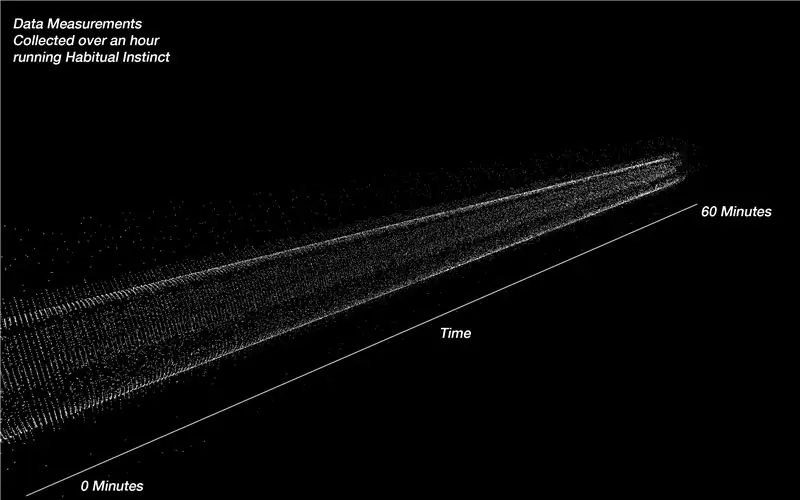

Creation By Error nous oblige à remettre en question nos hypothèses sur la précision et l'exactitude des appareils numériques et la façon dont ils sont utilisés pour interpréter et comprendre l'environnement physique. Avec un robot fabriqué sur mesure qui émet une aura de « vivance » et un système en réseau sur mesure, le projet capture, compare et matérialise les écarts entre notre interprétation du monde physique et celle du système robotique. Nous sommes obligés de considérer le niveau de confiance que nous avons dans les données créées par de nombreux systèmes numériques. Le robot Creation By Error est placé face à un mur blanc qui doit être numérisé. L'espace permet aux participants de déambuler dans l'installation pour être observés, analysés et archivés indéfiniment. Les données archivées utilisées sont visualisées et projetées en temps réel à côté du robot. Un mobile suspendu statique est accroché à proximité. Il affiche l'erreur moyenne des mesures recueillies sur une heure. Les mesures de distance IRL entre le robot et le mur ont été calculées puis différenciées avec les 100 000+ points de données qui ont été collectés. Ce sont ces mesures différenciées qui forment la forme du mobile.

Le contraste entre la projection de données en temps réel et le mobile créé par erreur ouvre une discussion sur le niveau de précision et de véracité que ces données peuvent avoir, en particulier lorsque ces systèmes numériques commencent à interpréter de manière unique leur environnement, tout comme les humains. La compréhension du monde physique par les systèmes numériques n'est peut-être pas aussi mécanique et résistante à l'interprétation qu'on le pensait autrefois.

Étape 1: Introduction

Quel sera le résultat final

Étape 2: fabrication

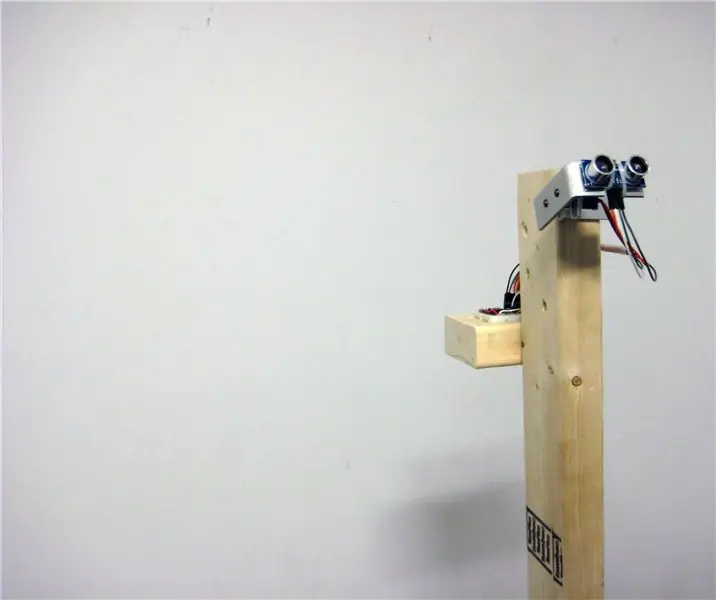

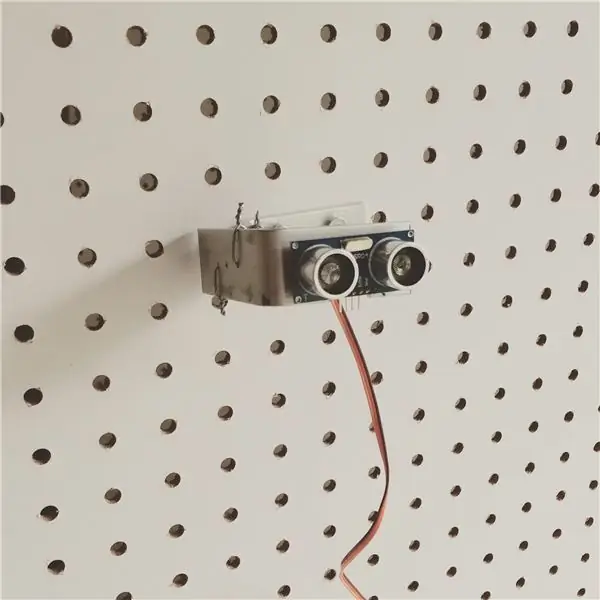

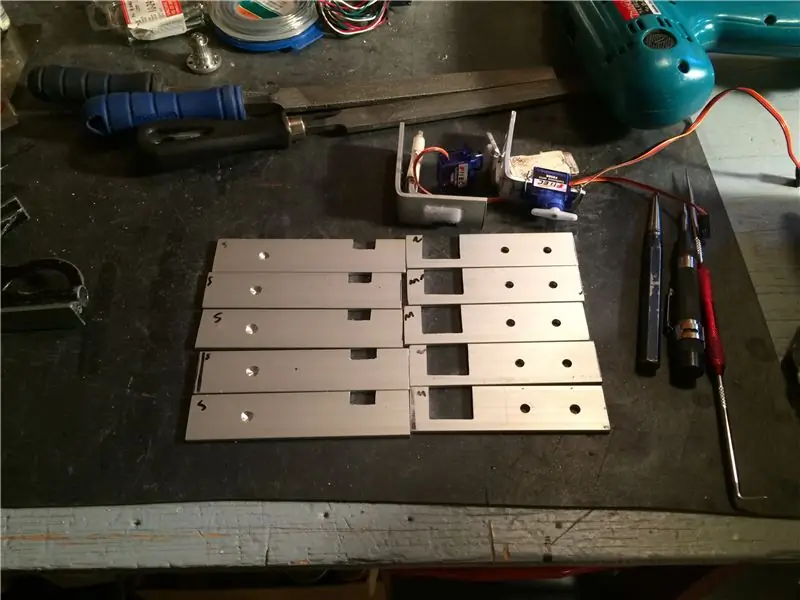

J'ai essayé plusieurs itérations différentes pour les supports utilisés pour monter le moteur sur le support. puis le capteur à ultrasons au moteur. Dans son image, j'ai montré les supports tenant une unité moteur/capteur montée sur un panneau perforé. Si vous envisagez de créer plusieurs de ces objets capteurs, le panneau perforé est très pratique pour les tests.

Dans les étapes suivantes, je parcoure les différents matériaux qui peuvent être utilisés pour construire l'unité. J'ai essayé avec des supports en aluminium fabriqués à la main, des supports en acrylique découpés au laser et en faisant appel à un atelier d'usinage pour fabriquer de l'aluminium en vrac.

En fonction de vos préférences esthétiques et de ce à quoi vous avez accès, je recommanderais l'acrylique découpé au laser comme l'utilisation la plus efficace du temps, puis la fabrication de supports en aluminium à la main était également une bonne expérience mais vous avez besoin d'accéder à un magasin et c'est un peu long. Enfin, l'utilisation d'un véritable atelier d'usinage avec accès soit à un découpeur plasma, à un jet d'eau ou à une CNC haute puissance serait idéalement la meilleure, mais uniquement pour les commandes en gros car c'est la plus chère.

Mettez les mesures pour les pièces de bois pour faire le support ainsi que des images pour les supports.

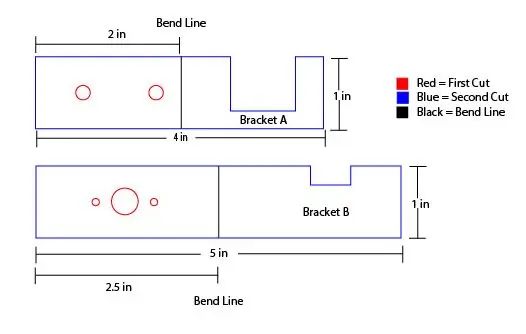

Étape 3: supports en aluminium

Si vous allez fabriquer les supports en aluminium à la main ou dans un atelier d'usinage, vous devrez connaître les dimensions des supports. Il y a une image incluse avec les dimensions.

Faire des crochets à la main

Lors de la fabrication des supports à la main, j'ai utilisé un "I-bar" en aluminium provenant d'une quincaillerie. C'était quelque chose comme 1" x 4' X 1/8". J'ai coupé les supports avec une scie à métaux, puis j'ai commencé à découper les encoches requises. Pour les trous de boulon, j'ai utilisé une perceuse. Je recommanderais simplement d'utiliser un peu qui s'adaptera aux vis fournies avec votre servo, pour fixer le bras du servo au "support en L" à ultrasons. Et utilisez également un peu qui correspond au rayon des vis que vous allez utiliser pour fixer le support qui maintient le servo et le monte sur le support.

Pour plier les supports, j'ai mis les supports dans un étau de sorte que la ligne de pliage indiquée sur l'image affleure le haut de l'étau. J'ai ensuite pris un maillet en caoutchouc et martelé l'aluminium à 90 degrés.

Recommandations

Je vous recommande de couper les encoches du support avant de le plier.

Il est également utile d'insérer le support avec la moitié crantée du support maintenue par l'étau. Cela assurera une courbure beaucoup plus uniforme de l'aluminium.

Étape 4: supports découpés au laser

Si vous décidez d'emprunter la voie de la découpe au laser avec de l'acrylique ou de l'aluminium, espérons-le, le fichier.ai avec les dimensions sera utile pour l'introduire dans la boutique.

Une fois que tous les supports plats sont coupés, vous devrez également les plier. Pour cela, j'ai utilisé un gabarit à 90 degrés, un pistolet à décapant chauffant et une paire de mains secourables.

J'avais un pistolet thermique autour duquel j'ai utilisé pour différents projets, mais j'ai utilisé un pistolet thermique similaire à celui de Milwaukee avec deux réglages de chaleur.

Si vous demandez à un atelier d'usinage de fabriquer les supports généralement pour un peu plus, ils passeront les supports dans une cintreuse ou une presse et le feront pour vous. Si tel est votre itinéraire… faites-le.

Étape 5: Programmation + Github

Configurer un compte PubNub pour diffuser des données

github.com/jshaw/creation_by_error

github.com/jshaw/creation_by_error_process…

Étape 6: Intégration de PubNub

Ensuite, toutes ces données précieuses et intéressantes que vous allez collecter doivent être 1) stockées quelque part 2) diffusées / envoyées en continu à l'application de visualisation. Pour cela, j'ai choisi PubNub pour ses capacités de streaming de données.

Vous voudrez aller sur https://www.pubnub.com/, créer un compte, puis créer un nouveau canal PubNub.

Vous souhaitez créer un compte, puis créer une nouvelle application.

Une fois que vous avez créé l'application, vous devez accéder aux informations clés. Par défaut, cette clé sera nommée Demo Keyset.

J'ai inclus une image pour que le flux de données fonctionne correctement avec les requêtes Processing et "GET" requises pour publier les données. Voici les paramètres que j'ai mis en place.

- Présence => ON

- Annoncer Max => 20

- Intervalle => 20

- Global Here Now => coché

- Anti-rebond => 2

-

Stockage et lecture => ON

Rétention => Rétention illimitée

- Contrôleur de flux => ON

- Analyse en temps réel => ON

Les prochaines étapes sont associées à la programmation de la puce ESP8266 et à la programmation de l'application de traitement.

Étape 7: Arduino

programme Arduino

Ma configuration que j'ai utilisée consistait à exécuter la plate-forme arduino et à utiliser l'IDE Arduino avec la puce Adafruit Feather HUZZAH ESP8266. Cela a été très utile avec les connexions au wifi, etc. Cependant, j'ai constaté qu'il y avait des bugs lors de l'utilisation de certaines bibliothèques avec la carte.

Pour vous aider à configurer et à utiliser la puce, c'est ce dont vous aurez besoin. Une autre très bonne ressource se trouve sur la page du produit de la puce Adafruit située ici:

- Une puce Adafruit Feather HUZZAH ESP8266 (lien)

- Arduino s'installe sur la puce pour qu'il n'exécute pas seulement MicroPi

- J'ai dû porter la bibliothèque Arduino NewPing pour travailler sur le HUZZAH:

- J'ai également porté l'algorithme SimplexNoise C++ de Ken Perlin sur une bibliothèque Arduino pour ce projethttps://github.com/jshaw/SimplexNoise

Je tiens à noter que le code arduino a 3 états. Désactivé, balayage et SimplexNoise.

- Éteint: pas de numérisation, pas d'envoi à PubNub, pas de contrôle du servo

- Balayage: contrôlez le servo et prenez des mesures de 0 degrés à 180 et vice-versa. Cela se répète.

github.com/jshaw/creation_by_error

Étape 8: Schémas

schémas électroniques

Étape 9: Traitement

programmation des visualisations

github.com/jshaw/creation_by_error_processing

Étape 10: Physicalisation

Avec les données, vous pouvez faire de grandes personnalisations sur la façon dont les appareils numériques perçoivent leur environnement et l'interaction humaine.

Avec les données que j'ai collectées avec quelques itérations différentes de Création par erreur, j'ai pu transmettre et représenter les données de multiples façons. Cela aide également puisque l'électronique envoie toutes leurs données collectées via PubNub, car non seulement il diffuse les données vers n'importe quel canal qui écoute avec la clé, mais il stocke et archive également ces données pour une utilisation ultérieure.

En utilisant les données, j'ai pu créer des matérialisations qui transmettent l'interprétation anthropomorphique de ces appareils connectés et créer de belles œuvres d'art dans le processus.

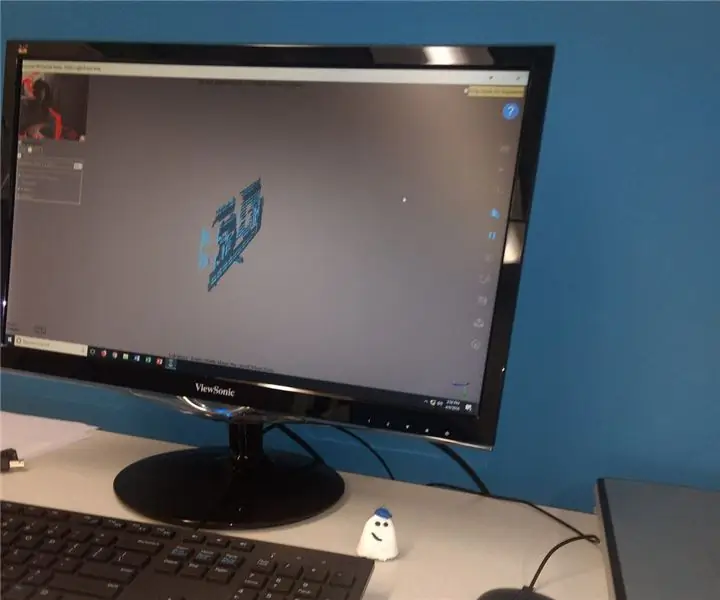

La première pièce de bois dure 10 minutes le … date du … juillet 2016. Les points de données ont été exportés à partir du croquis de traitement à l'aide de la bibliothèque de traitement d'exportation OBJ de n-e-r-v-o-u-s Systems (https://n-e-r-v-o-u-s.com) et importés dans Rhino 3d. Dans Rhino, j'avais besoin de convertir le maillage OBJ en un objet NURBS pour pouvoir incruster l'objet dans le modèle du morceau de bois que j'avais créé. Cette incrustation a pu être utilisée par le technicien CNC pour fraiser la représentation des distances qui ont été mesurées par des capteurs à ultrasons sur une période de temps.

La deuxième pièce a été créée en scannant un mur vide pendant une heure. J'ai ensuite comparé la moyenne des mesures de données collectées pour 9 angles que le servo a mesurés par rapport à la position réelle du capteur et quelles auraient été les mesures. Le mobile structuré suspendu au plafond est la différence d'erreur cumulée entre ce que le capteur a lu et ce que les distances réelles mathématiquement / géométriquement calculées sont IRL. L'aspect intéressant de cette pièce est que l'erreur commise par la technologie dans sa détection et son interprétation a pris une forme matérialisée qui quantifie la perception de la technologie.

Pour fabriquer ce mobile suspendu, j'ai créé les « nervures » à partir de chevilles et j'ai créé la forme. À l'avenir, il serait bon de créer cela dans un fichier CAO ou.ai pour pouvoir faire découper ces nervures au laser dans du bois plutôt que avoir à les fabriquer.

La « physicalisation » finale est plus une visualisation de données qui est exécutée via le script de traitement auquel j'ai lié sur GitHub dans ce Instructables. Il devrait fonctionner et créer une visualisation des données en temps réel de l'espace devant lui.

Étape 11: Expansion potentielle

Expansion potentielle.. qu'est-ce que cela pourrait être élargi ou des potentiels pour des projets comme celui-ci

Les domaines qui me préoccupent pour étendre ou poursuivre ce projet ou même différentes itérations de celui-ci seraient d'ajouter plusieurs supports et de mettre à jour chaque code Arduino pour transmettre le bon identifiant du support. cela peut permettre un positionnement de représentation approprié dans le croquis de traitement où les supports multiples sont placés dans une pièce.

Je travaille également sur un réseau quadrillé de ces objets sur un panneau perforé qui pourrait totaliser des capteurs et créer un nuage de points très lo-fi de la perception de la technologie qui peut nous permettre de projeter nos opinions anthropomorphiques sur la perception de la technologie sur le monde.

Conseillé:

Création de PC étape par étape : 9 étapes

Construction de PC étape par étape : Fournitures : Matériel : Carte mèreCPU & Refroidisseur de processeurPSU (Unité d'alimentation)Stockage (HDD/SSD)RAMGPU (non requis)BoîtierOutils : TournevisBracelet/tapis ESDpâte thermique avec applicateur

Détection d'erreur de pompe à chaleur et alarme ESP8266, Openhab, télégramme, MQTT alimenté par batterie : 5 étapes

Détection et alarme d'erreur de pompe à chaleur ESP8266, Openhab, Telegram, MQTT alimenté par batterie : ma pompe à chaleur pour le chauffage de ma maison et de l'eau reçoit de temps en temps une erreur. Cette erreur n'est pas facile à remarquer, car il n'y a pas de lumière rouge ou quelque chose du genre, seulement un petit "P" sur un petit écran LCD. J'ai donc fait ce détecteur pour détecter l'erreur et

Processus de numérisation 3D et erreur : 3 étapes

Processus et erreur de numérisation 3D : Récemment, j'ai essayé d'utiliser un scanner 3D portable pour la première fois dans le but de fabriquer un moule. Une chose que j'ai réalisé est que je n'avais pas un éclairage approprié, l'angle doit être complètement droit, ainsi que le fait que les objets suspendus libres (su

Comment se débarrasser du stupide ".hex No Such File" Erreur lors du téléchargement d'Arduino ! : 4 étapes

Comment se débarrasser du stupide ".hex No Such File" Erreur lors du téléchargement d'Arduino ! : Ce Instructable vous expliquera étape par étape comment faire en sorte qu'un Arduino Diecemella télécharge réellement du code homebrewed, au lieu de simplement des exemples sur Windows XP

Corriger le code d'erreur de Windows Live Messenger : 4 étapes

Correction du code d'erreur Windows Live Messenger : les codes d'erreur sont un problème courant avec MSN Messenger et Windows Live Messenger; voici quelques façons de le résoudre