Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Bienvenue collègue créateur, pour un projet scolaire, j'ai décidé de fabriquer un distributeur automatique de collations. Notre mission était de créer un dispositif recréable qui utilisait au moins 3 capteurs et 1 actionneur. Je suis allé fabriquer un distributeur automatique en partie parce que j'avais accès à certaines pièces essentielles (c'est-à-dire les moteurs) via mon makerslab local. Tout d'abord, l'idée était de créer un distributeur automatique de boissons, mais cela n'aurait pas été possible en raison du besoin d'isolation, d'un élément de refroidissement et d'un mécanisme de libération plus doux pour les boissons pétillantes.

Ce projet était une première pour moi à certains égards; Je n'avais encore jamais travaillé le bois et l'électronique à une telle échelle. Mon expérience était principalement dans le logiciel, j'ai donc décidé de me challenger en créant un projet qui serait une véritable expérience d'apprentissage.

Je vais essayer de vous expliquer, de la meilleure façon possible, comment créer ce distributeur automatique. Gardez à l'esprit que tout cela était une première pour moi, alors j'ai fait quelques erreurs de débutant avec la coupe de bois, etc.

Tout le code peut être trouvé dans le référentiel Github:

Fournitures

- Bois

-

Charnières

- 2 plus durs pour la porte principale

- 2 souples pour la trappe du produit

- Plexiglas

- 4 moteurs DC de distributeurs automatiques (avec un bouton pour la gestion de la rotation)

- 4 spirales (j'ai utilisé du fil électrique en cuivre de 6 mm²)

- 4 connecteurs pour connecter les moteurs la spirale (je les ai imprimés en 3D)

- Tarte aux framboises

- Clavier 4x4

- Accepteur de pièces

- ACL

- Fils de cavalier

- Planches à pain

- 4 transistors TIP 120

- Résistances

- Thermomètre à un fil

- Bande LED

Étape 1: Programmation des capteurs

Comme j'avais le plus d'expérience dans les logiciels, j'ai décidé de commencer par la programmation des capteurs en premier.

Les capteurs comprennent:

- Thermomètre à un fil

- Capteur de cellule de charge

- Clavier 4x4

- Accepteur de pièces

Le thermomètre à un fil est assez simple et consiste simplement à connecter le fil unique au GPIO PIN 4 du Raspberry Pi (avec quelques résistances) et à lire le fichier qui lui est associé.

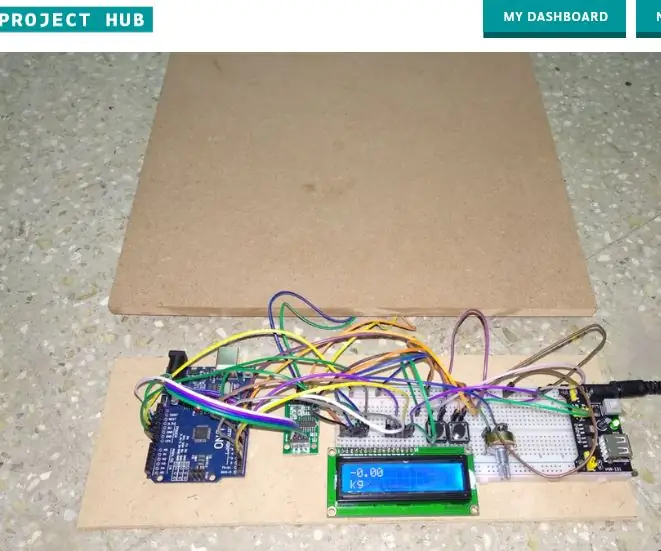

La cellule de charge était un peu plus compliquée mais toujours silencieuse. Les 4 fils devaient être connectés à l'amplificateur HX711 et à son tour l'amplificateur HX711 devait être connecté au Raspberry Pi. Une fois cela fait, j'ai utilisé la bibliothèque python HX711 pour lire les valeurs. La lecture de la cellule de charge sans charge a défini la valeur de tare. Après cela, j'ai placé des poids pré-connus sur la balance et avec la règle de trois, j'ai calculé la constante par laquelle la valeur lue devait être divisée pour être présentée par une valeur en grammes.

Le clavier 4x4 est aussi intuitif que possible. Avec les 8 fils connectés au clavier représentant les 4 colonnes et 4 rangées du clavier. Une certaine prudence a été apportée à l'ordre de ces fils, car les 2 claviers 4x4 que j'ai utilisés avaient 2 ordres de fils totalement différents. Avec une bibliothèque de claviers facile à utiliser, la touche enfoncée peut facilement être enregistrée lorsqu'elle est correctement câblée au Raspberry Pi.

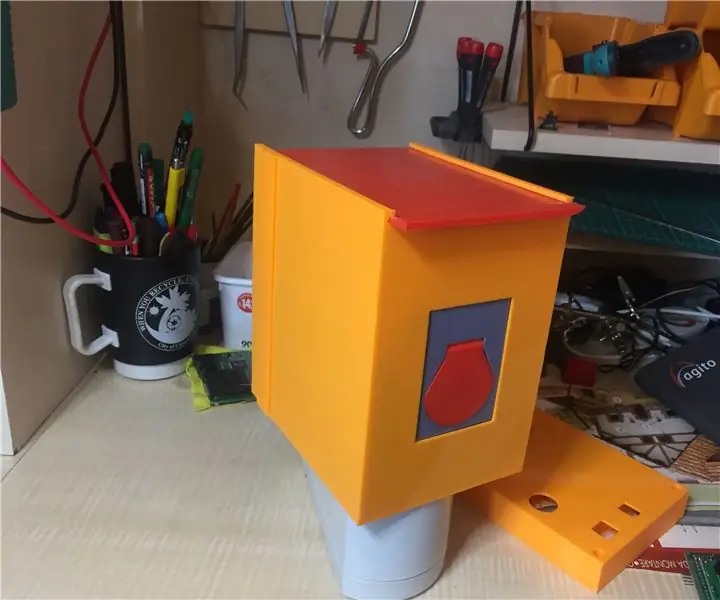

Le plus dur des capteurs est certainement l'accepteur de pièces. La configuration des pièces sur l'appareil est assez simple grâce à une bonne documentation. J'avais un appareil capable de différencier 4 pièces différentes. Vous devez spécifier la quantité d'impulsions associée pour une pièce que l'appareil envoie au Raspberry Pi. L'enregistrement des pièces à l'extrémité de l'appareil est presque sans défaut, ce qui peut être vu par l'affichage sur le côté. Le problème réside dans l'enregistrement de ces impulsions sur le Raspberry Pi. Un adaptateur suffisamment puissant (12V, 1A) doit être utilisé pour pouvoir enregistrer distinctement les différentes pièces, ainsi qu'une programmation soignée pour ne pas arrêter de compter les impulsions trop tôt.

Étape 2: connexion et programmation des moteurs

J'ai récupéré des moteurs de distributeurs automatiques de mon laboratoire de fabrication local, mais j'avais encore besoin de comprendre comment les connecter et les programmer.

Les moteurs avaient 4 fils connectés à eux et après quelques calculs, 2 étaient pour l'alimentation (au moins 12 V) et 2 pour le bouton qui est enfoncé tous les demi-tours. J'ai connecté chacun de ces moteurs à un transistor TIP 120 pour pouvoir les contrôler via le Raspberry Pi. L'un des 2 autres fils que j'ai connecté à une entrée du Pi (avec résistance pullup) et un à la terre.

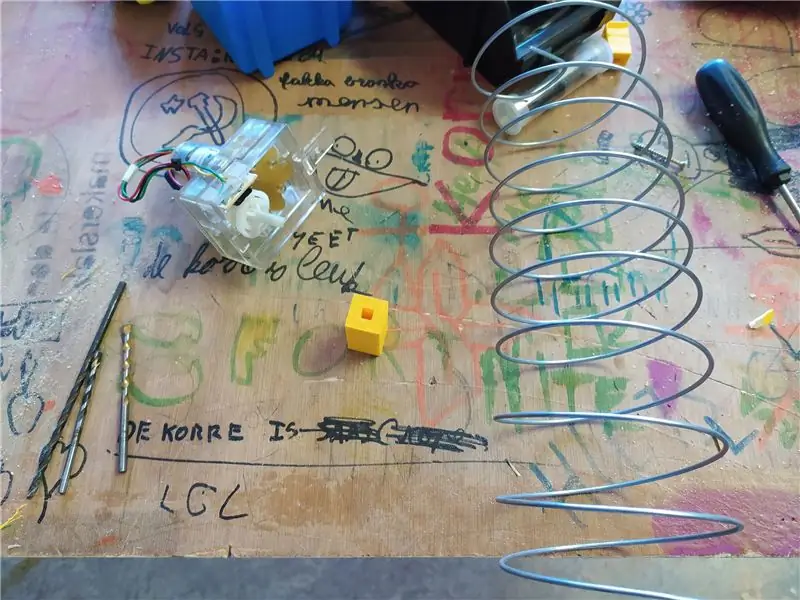

Après cela, j'ai fabriqué des spirales à partir de fil d'acier de 2,2 mm, qui se sont avérées être en spirale dans le mauvais sens; de sorte que mes articles sont allés à l'envers à la place. J'ai donc utilisé du fil électrique en cuivre de 6 mm² qui était beaucoup plus facile à travailler.

Après avoir fait 4 spirales, il était temps de faire les connecteurs nécessaires pour connecter les spirales aux moteurs. J'ai décidé de les imprimer en 3D (fichier joint) et de les coller sur les moteurs et de plier le fil autour d'eux.

Étape 3: Création du boîtier de la machine

Pour le boîtier j'ai utilisé du bois qui était présent dans le makerslab. Comme il n'y avait pas beaucoup d'un seul type et que le panneau avant devait être plus mince pour s'adapter à l'électronique, le boîtier était composé d'au moins 6 types de bois.

Tout d'abord, j'ai scié 2 planches de 168 x 58 cm en deux pour le panneau arrière, les 2 panneaux latéraux et le panneau de séparation du milieu.

Pour le panneau inférieur, j'ai utilisé un morceau de bois pratique (du moins c'est ce que je pensais) de 58 x 58 cm. Cela s'est avéré être une erreur car je n'ai pas tenu compte de l'épaisseur du bois, donc le panneau arrière a dû être vissé sur le panneau inférieur et les panneaux latéraux ont dû être vissés par le côté. Cela a laissé un morceau supplémentaire de 2 cm dépassant du haut.

Après cela, j'ai vissé les 2 planches horizontales du produit sur le panneau de séparation central. Ainsi que le haut du compartiment produit. Ensuite, j'ai commencé à casser le verre en plexi de la trappe que j'ai connecté avec 2 charnières souples à une barre de bois connectée au panneau de séparation intermédiaire. Une fois cela terminé, le compartiment central du trou devait être vissé sur le panneau latéral gauche.

Ensuite, j'ai fabriqué les pièces en bois de la balance et les ai collées au fond du boîtier. Cela a laissé un petit espace au fond du boîtier que j'ai résolu en plaçant une fine planche devant. (Pas sur la photo)

Étape 4: Assemblage des capteurs et des moteurs au boîtier

Une fois le squelette du boîtier terminé, il était temps d'insérer les boyaux.

J'ai d'abord découpé des trous dans une planche pour l'écran LCD, le clavier et le monnayeur. Ensuite, j'ai cloué ces composants électroniques sur la planche et les ai connectés au Raspberry Pi. Une planification minutieuse a dû être faite pour ne pas trop croiser les fils. Le thermomètre à un fil que j'ai connecté à une planche à pain collée à l'intérieur de la planche électronique. Ensuite, j'ai scié une planche pour le Raspberry Pi, la maquette pour les transistors du moteur et l'arduino que j'ai utilisé pour alimenter le 12V pour le monnayeur et les moteurs.

J'ai collé les moteurs sur les planches horizontales des produits et j'ai ajouté des planches verticales pour diviser les compartiments des articles.

Étape 5: Terminer le distributeur automatique

Pour la finition, j'ai peint toute la machine en noir et j'ai ajouté une bande LED à l'intérieur. Sous l'accepteur de pièces, j'ai fait un petit compartiment pour les pièces de monnaie, afin qu'elles ne glissent pas partout dans le compartiment de gauche. J'ai également ajouté dans la porte en plexiglas avec les charnières plus dures.

Conseillé:

Distributeur automatique de désinfectant pour les mains DIY : 6 étapes

Distributeur automatique de désinfectant pour les mains : Dans ce projet, nous allons construire un distributeur automatique de désinfectant pour les mains. Ce projet utilisera Arduino, un capteur à ultrasons, une pompe à eau et un désinfectant pour les mains. Un capteur à ultrasons permet de vérifier la présence de mains sous la sortie de la machine de désinfection

DISTRIBUTEUR AUTOMATIQUE DE NOURRITURE POUR ANIMAUX DE COMPAGNIE : 9 étapes

DISTRIBUTEUR AUTOMATIQUE DE NOURRITURE POUR ANIMAUX DE COMPAGNIE : Avez-vous déjà eu envie de perdre trop de temps à nourrir votre animal de compagnie ? Avez-vous déjà dû appeler quelqu'un pour nourrir vos animaux de compagnie pendant vos vacances ? J'ai essayé de résoudre ces deux problèmes avec mon projet scolaire actuel : Petfeed

Distributeur automatique d'aliments pour chats : 7 étapes (avec photos)

Distributeur automatique de nourriture pour chat : Si vous ne contrôlez pas la quantité de nourriture que votre chat mange, cela peut entraîner des problèmes de suralimentation et de surpoids. Cela est particulièrement vrai si vous êtes loin de chez vous et laissez à votre chat de la nourriture supplémentaire à consommer selon son propre horaire. D'autres fois, vous pouvez r

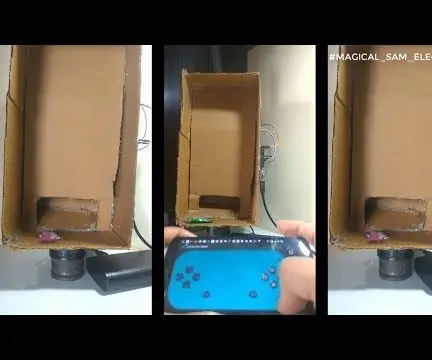

Distributeur automatique--Distributeur de bonbons-- Arduino Bluetooth contrôlé--DIY : 11 étapes (avec photos)

Distributeur automatique||Distributeur de bonbons|| Arduino Bluetooth Controlled||DIY: Dans ce instructable, je montre comment construire un distributeur automatique à l'aide d'un Arduino.FAIRE COMMENTER CE QUE VOUS PENSEZ À CE POINT D'INSTRUCTION, AFIN QUE JE PUISSE AMÉLIORER DANS MON AUTRE INSTRUCTABLEVoir le didacticiel vidéo pour une meilleure compréhension de l'ent

Hack Canon EOS 300D pour confirmer la mise au point avec tous les objectifs, de manière permanente. : 5 étapes (avec photos)

Hack Canon EOS 300D pour confirmer la mise au point avec tous les objectifs, de manière permanente. : Eh bien, vous pouvez le faire facilement en utilisant divers adaptateurs à puce pour plusieurs montures d'objectif - mais que diriez-vous de modifier de façon permanente votre appareil photo pour faire de même et éviter de payer un supplément pour plusieurs adaptateurs ? J'adore mon 300D mais je n'ai pas d'objectif EF/S