Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

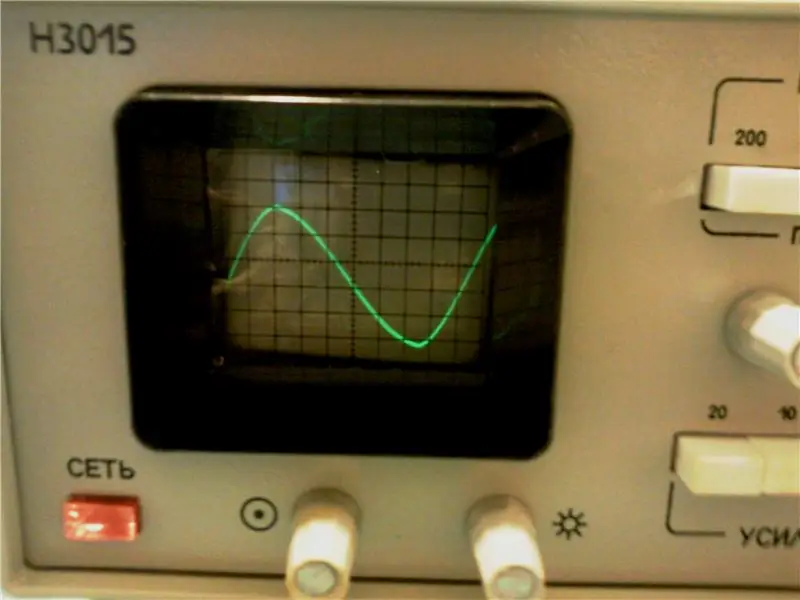

J'ai besoin très souvent, lors de la conception d'un gadget électronique, d'un oscilloscope pour observer la présence et la forme des signaux électriques. Jusqu'à présent, j'ai utilisé un vieil oscilloscope CRT analogique monocanal soviétique (année 1988). Il est toujours fonctionnel et est normalement assez bon pour les usages utilisés, mais il est très lourd et peu confortable pour certains travaux à l'extérieur de la maison. Pour son remplacement, je cherchais une alternative pas chère et minuscule. Une possibilité était de concevoir un oscilloscope basé sur Arduino, mais il présente peu d'inconvénients - sa bande passante analogique est assez faible et le problème principal apparaît toujours lors de la réalisation d'un projet de bricolage - où emballer toutes ces pièces électroniques ou comment trouver un joli boîtier. Je ne possède pas d'imprimante 3D et pour moi la seule possibilité est d'utiliser des boîtiers standards disponibles sur le marché, ce qui n'est pas toujours la meilleure solution. Pour éviter ces problèmes, j'ai décidé de me procurer un kit d'oscilloscope DIY. Après quelques recherches, j'ai décidé que ce serait le JYETech DSO150 Shell. Elle est toute petite, assez puissante (basée sur le microcontrôleur ARM Cortex 32 bits STM32F103C8 - site très utile pour cette puce: stm32duino), je peux la mettre dans ma poche et l'emporter partout. Le kit peut être acheté pour ~ 30 USD sur banggood, ebay ou aliexpress.

Cette instructable explique comment assembler le kit de la bonne manière, ce que vous ne devriez pas faire et comment vous débarrasser des problèmes que vous pourriez créer. Je vais décrire toute mon expérience de montage de manière chronologique.

Étape 1: ce qu'il y a à l'intérieur

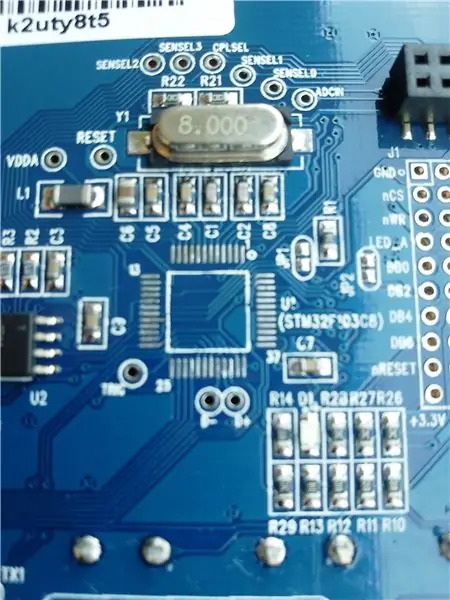

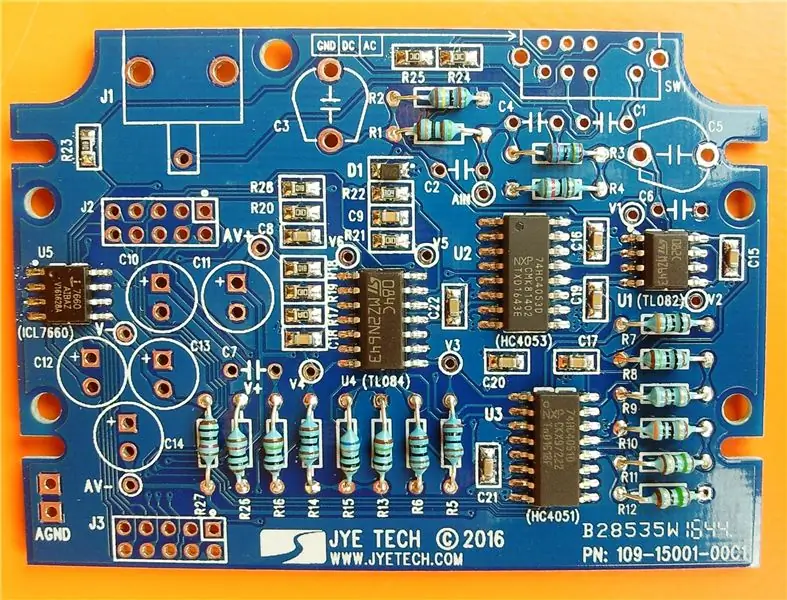

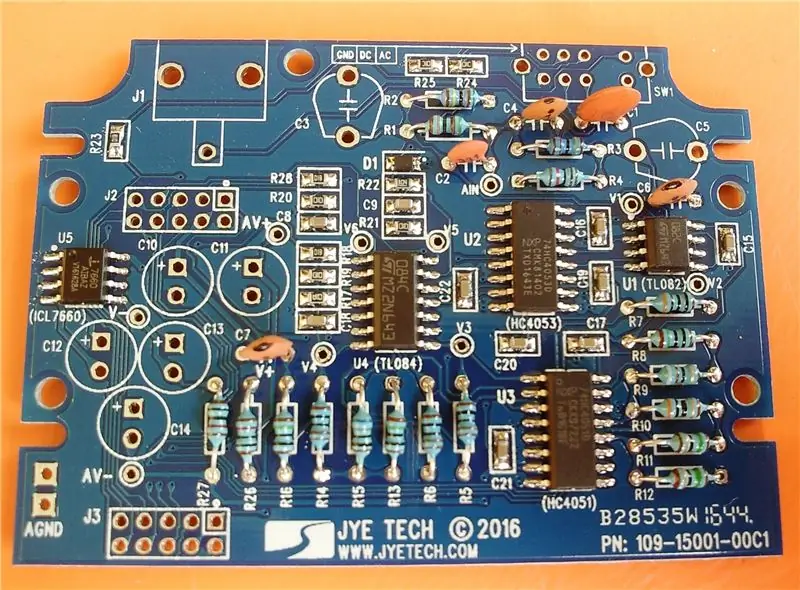

J'ai commandé le kit et après une attente normale d'environ un mois, le kit est enfin arrivé. C'était bien emballé. Il contenait deux PCB avec tous les appareils SMD soudés. (Lorsque vous commandez un tel kit, soyez prudent - il existe une version du kit dans laquelle les appareils SMD ne sont pas soudés, et si vous n'avez pas d'expérience dans la soudure de tels appareils - cela pourrait être un gros défi pour vous - mieux vaut commander un kit avec ceux soudés). La qualité des PCB est bonne - tous les appareils sont étiquetés et faciles à souder. L'un des PCB est le principal - le numérique avec le microcontrôleur. Là, nous avons également connecté un écran LCD TFT 2,4 couleur; l'autre est l'analogique - il contient le circuit d'entrée analogique. Il y a aussi une belle boîte en plastique, un câble de sonde court et un guide d'assemblage.

Mon conseil - avant de commencer le montage - lisez le manuel. Je ne l'ai pas fait et j'ai eu des ennuis.

Étape 2: Commençons…

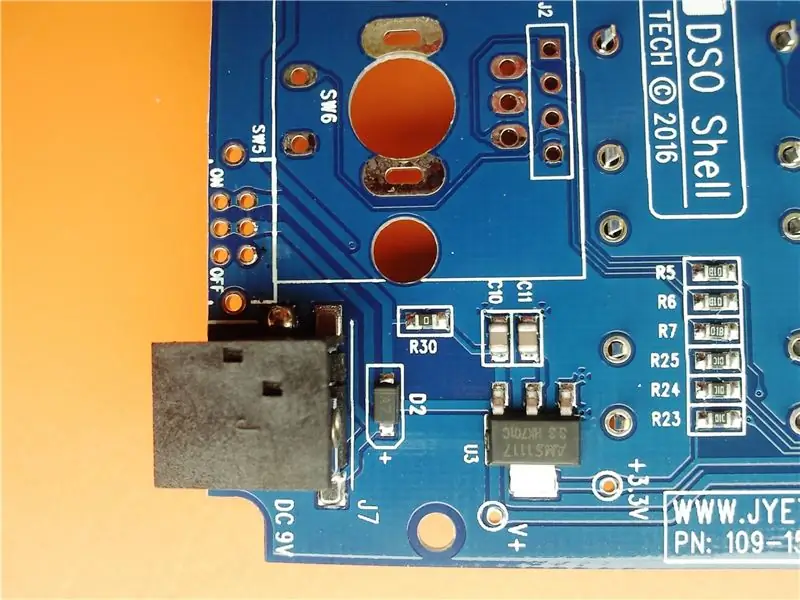

Comme première étape, il est recommandé de tester la carte numérique. J'ai inséré les 4 interrupteurs sans soudure. J'ai trouvé un adaptateur 12V AC/DC avec la bonne prise DC et je l'ai utilisé pour tester la carte. Très grosse erreur ! NE FAIS PAS ÇA! Dans le manuel est écrit que la tension d'alimentation maximale doit être de 9V ! J'ai vu que le régulateur linéaire utilisé était l'AMS1117, qui devait survivre à 15V et j'étais calme. D'ACCORD. Au premier test, il n'a pas échoué. Voir le film.

Étape 3: Souder…

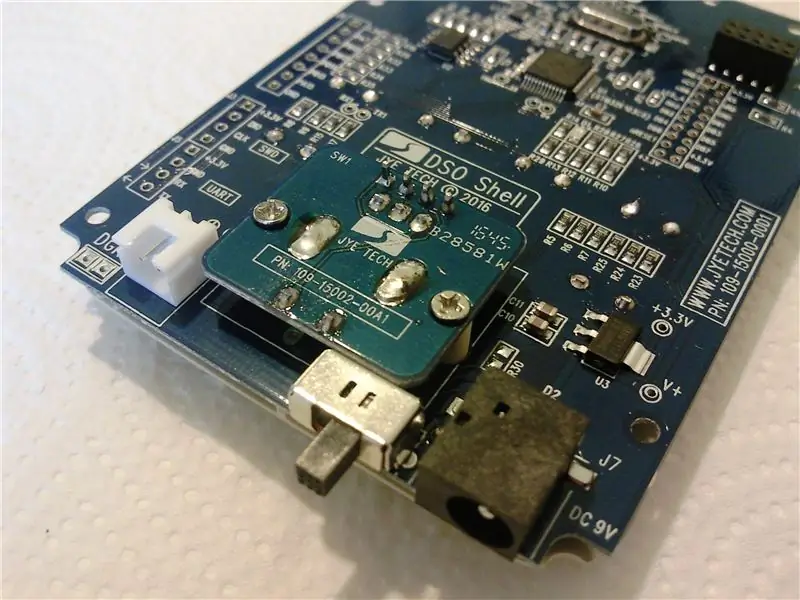

Comme d'abord, j'ai soudé le connecteur du signal de test. Il doit d'abord être plié. Suivez le connecteur de la batterie et l'interrupteur d'alimentation. Après cela vient un en-tête à 4 broches (J2) pour l'encodeur rotatif. Avec cela, la soudure de la carte principale est terminée.

Étape 4: Je suis en difficulté

Il y a une résistance de 0 Ohm sur le PCB, qui relie l'interrupteur d'alimentation. Pour rendre l'interrupteur d'alimentation fonctionnel, cette résistance (R30) doit être retirée. Facile à faire ! Nouveau test… J'ai à nouveau alimenté la carte principale (12V) et l'ai allumée à l'aide de l'interrupteur d'alimentation. L'écran est resté blanc. (voir la vidéo). Quelques tentatives conséquentes n'ont pas changé la situation. Soudain, une petite fumée a commencé à sortir de la puce du régulateur AMS1117 et son emballage a explosé. Je l'ai dessoudé et placé un nouveau (j'en avais peu dans mon stockage personnel disponible). J'ai rallumé la carte - encore un écran blanc - pas de démarrage. Après 20 secondes, la fumée bleue de la puce du régulateur est de nouveau apparue et elle a de nouveau brûlé. Je l'ai retiré du tableau. À l'aide d'un ohmmètre, j'ai mesuré la résistance entre la ligne électrique connectée à la sortie de la puce AMS1117 et la terre. Il faisait zéro Ohm. Quelque chose n'a absolument pas fonctionné ici. Le conseil était mort. J'ai décidé de savoir d'où venait le problème. Il y a deux puces sur la carte - la STM32F103C8 et une puce de mémoire série. L'un d'eux échouait. Pour vérifier laquelle j'ai utilisé une méthode inhabituelle. J'ai appliqué 3,3 V (ce qui devrait être la sortie normale de la puce de régulateur AMS1117) sur la ligne d'alimentation en utilisant une source d'alimentation puissante. Après quelques secondes, la puce STM32F103C8 est devenue extrêmement chaude. C'était le problème. Il devait être dessoudé du PCB. C'était une tâche très difficile car je ne pouvais pas utiliser de pistolet à air chaud - cela dessoudait tous les appareils environnants. Puis m'est venue l'idée de dessouder la puce par sa propre chaleur - j'ai de nouveau fourni la carte et après une minute, la puce était si chaude que la soudure a commencé à fondre. Après cela, je l'ai retiré avec un petit coup de pied sur le bas de la planche. La puce était simplement tombée. À l'aide d'une mèche à dessouder, j'ai nettoyé les pistes de soudure de la puce.

J'ai décidé d'essayer de réparer la planche. Après avoir retiré la puce défaillante, l'écran LCD s'est à nouveau allumé en blanc.

J'ai commandé quelques puces STM32F103C8 sous aliexpress. (4 jetons étaient ~ 3 USD) et après quelques semaines d'attente, ils sont arrivés. J'en ai soudé un sur la carte.

Maintenant - il doit être programmé pour récupérer la fonctionnalité. Si toutes les tâches sont effectuées correctement, tout devrait être à nouveau OK. Il est également possible que l'écran LCD soit endommagé. Pour cela, il existe également une solution - vous pouvez en acheter une sur aliexpress. Il s'agit d'un écran LCD TFT couleur standard de 2,4 à 37 broches utilisant le contrôleur ILI9341. Vérifiez également l'ordre des broches.

Comment programmer la puce STM32F103C8 est décrit à l'étape suivante.

Étape 5: Programmation

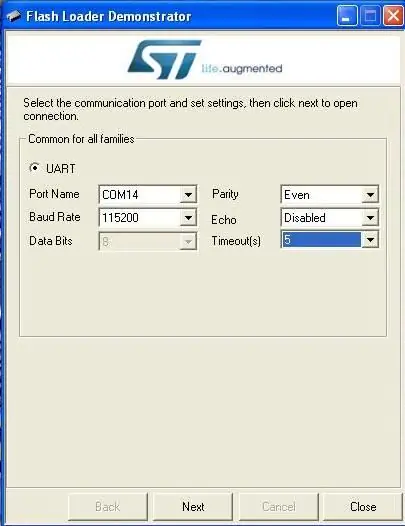

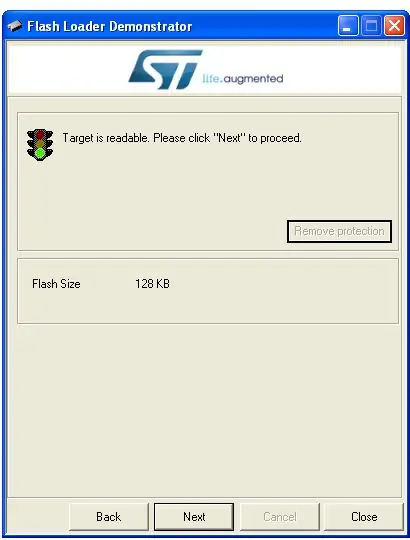

Le processus de programmation de la puce ARM est écrit dans le document joint.

Sous ce lien, vous pouvez télécharger le dernier outil de flashage du site de la STM.

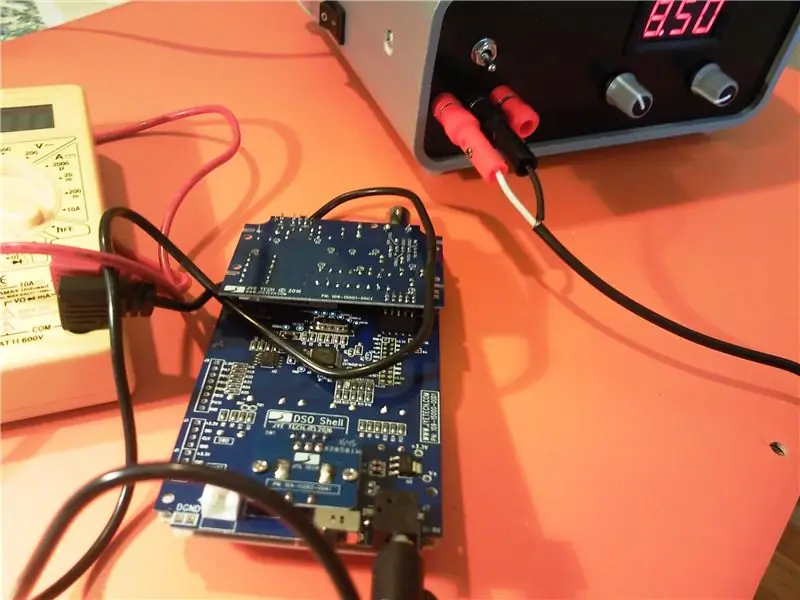

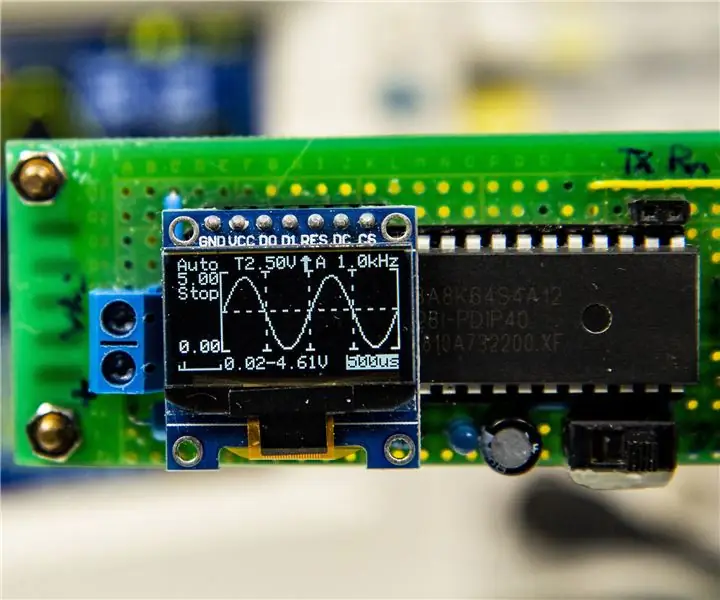

Vous pouvez voir mon installation sur la photo. J'ai également joint le fichier hexadécimal que j'ai utilisé. Pour la dernière version, vous pouvez visiter le site de JYETech. Pour la communication USB vers série, j'ai utilisé un convertisseur basé sur PL2303. FT323RL fonctionnera également. CH340g aussi. Avant de programmer la carte, certaines résistances doivent être dessoudées de la carte. (voir le document). N'oubliez pas de les souder à nouveau lorsque tout est prêt. J'ai eu de la chance et tout s'est à nouveau bien passé. J'ai continué avec la soudure de la carte analogique.

Étape 6: Souder à nouveau

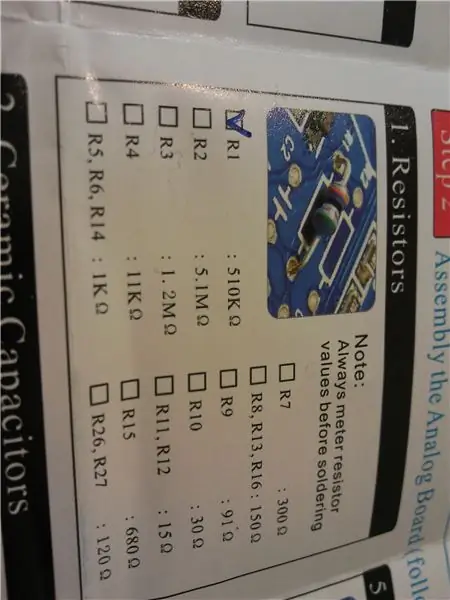

Il faut d'abord souder les résistances. J'ai utilisé un ohmmètre pour vérifier leur valeur à la place en utilisant un code couleur. A chaque pièce soudée je mets une marque sur le manuel pour savoir où je suis.

Après cela, j'ai soudé les condensateurs céramiques, les condensateurs d'ajustement, le commutateur de fonctions, les condensateurs à électrolyte, le connecteur BNC, le pin header.

Étape 7: L'encodeur rotatif

Il doit être soudé sur une petite planche. Faites très attention à le souder du bon côté du PCB - dans le cas contraire, la portée échouera.

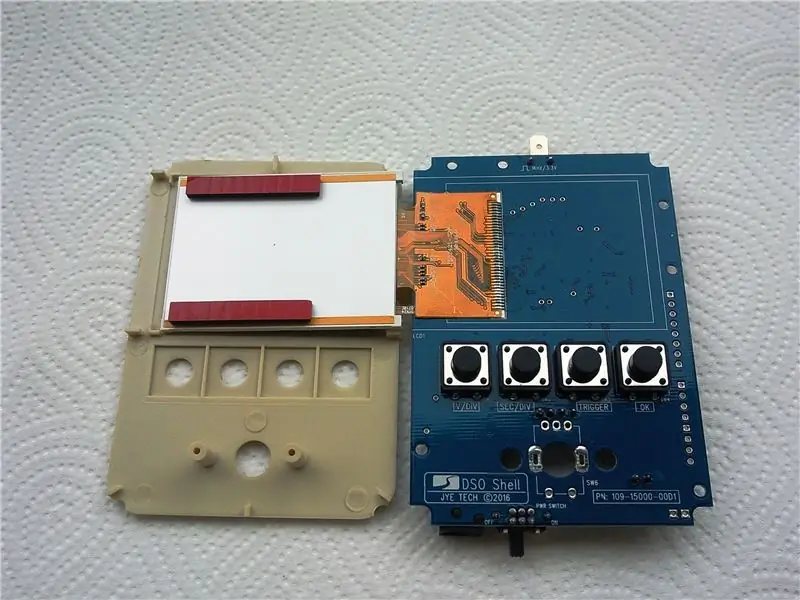

Étape 8: Assemblage

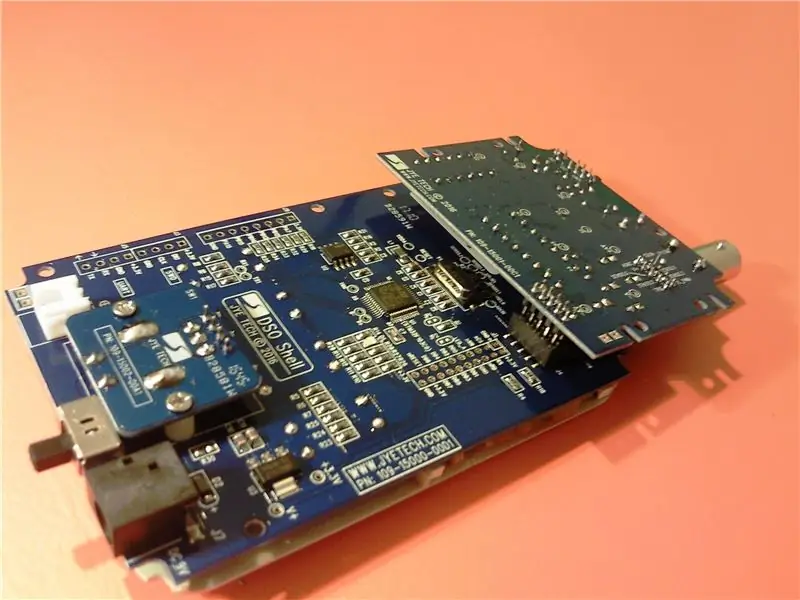

Nous sommes maintenant prêts pour l'assemblage.

Placez d'abord l'écran LCD à l'endroit dédié. J'ai retiré le folio de protection avant cela. Sous la lunette j'ai mis quelques couches de papier absorbant doux. Pliez doucement le câble plat de connexion LCD et placez la carte principale dessus. Insérez l'encodeur rotatif dans le connecteur d'en-tête et fixez-le à l'aide de deux des vis courtes

Étape 9: Réglage

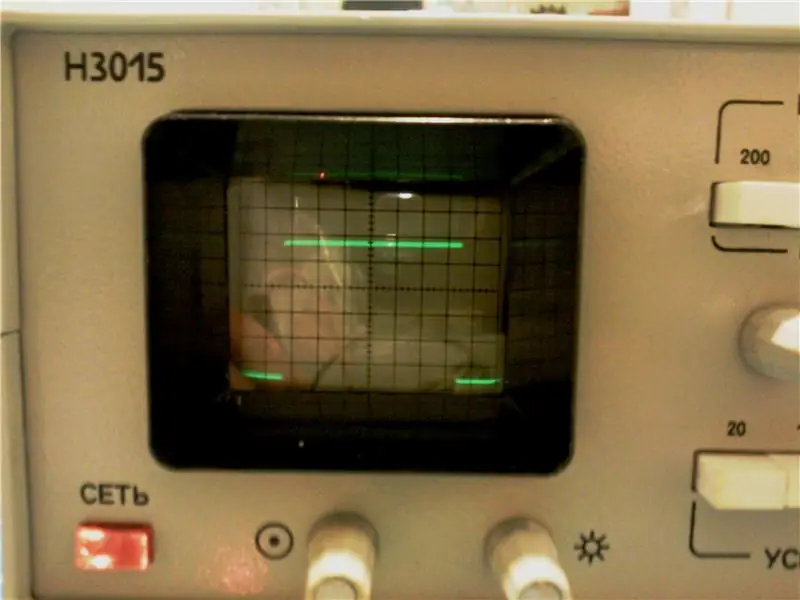

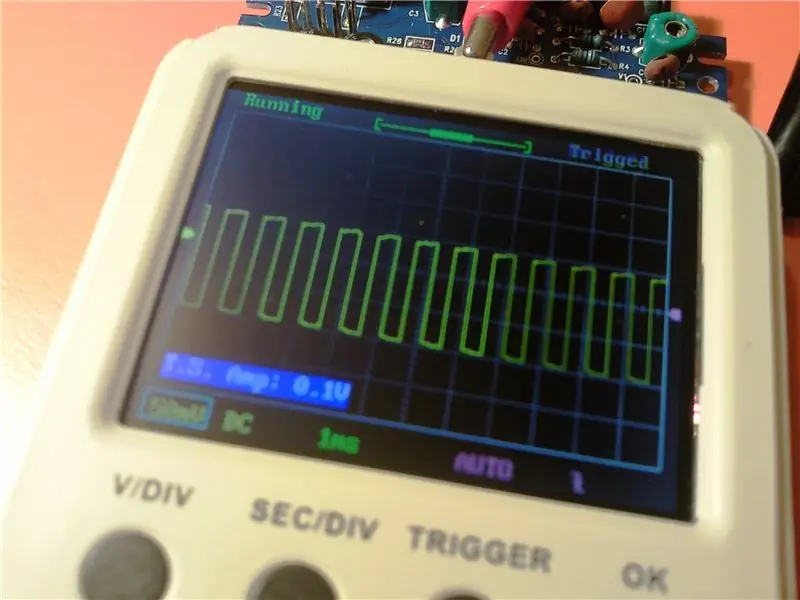

Maintenant, la carte analogique doit être insérée comme indiqué sur l'image. De cette façon, certaines tensions analogiques doivent être vérifiées par voltmètre. Sachez que certains d'entre eux dépendent de la tension d'alimentation (j'ai trouvé cela). Les tensions écrites dans le tableau à l'étape 4 du manuel sont mesurées à la tension d'alimentation 9,2V. Après cela, certaines distorsions du signal (voir l'image ci-dessus) peuvent être corrigées en réglant les condensateurs d'ajustement. Voir la procédure dans le manuel… et le film joint.

Étape 10: Assemblage et tests finaux

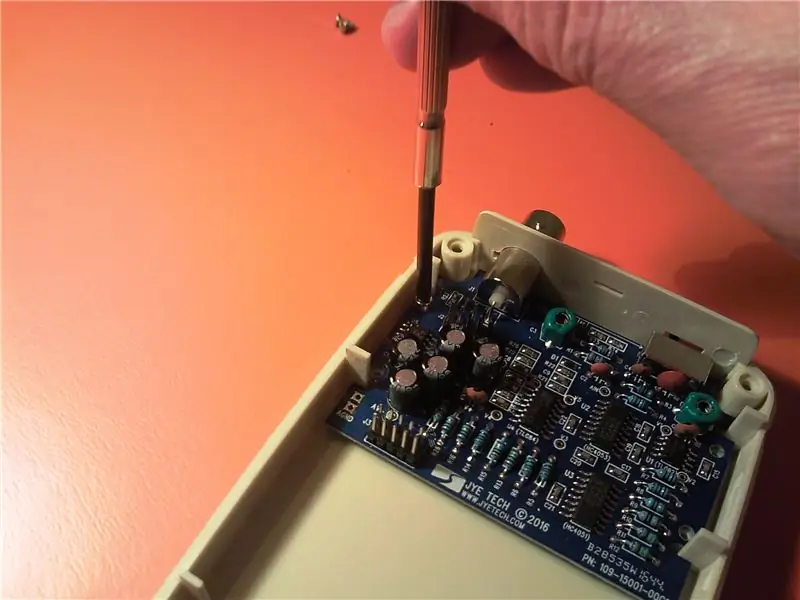

Maintenant, la carte analogique est fixée au couvercle inférieur. Les deux cartes sont reliées par leur interface commune d'en-tête de broche. Au début, la borne de test doit être insérée. Le cadre de couverture supérieur est mis. Sachez que si vous ne l'orientez pas correctement, vous ne pourrez pas fermer la boîte. (voir l'image ci-dessus pour la bonne orientation). Le boîtier est fermé et ensuite fixé par 4 vis. Comme étape finale, le bouton en plastique doit être placé sur l'arbre du codeur rotatif.

L'oscilloscope est maintenant prêt à être utilisé. Il dispose d'un générateur de signal de test interne et ce signal peut être utilisé pour certains ajustements et apprentissage. La fonctionnalité des différents boutons est décrite dans le manuel. La courte vidéo montre certaines des fonctions. L'un d'eux montre beaucoup de paramètres de signal en temps réel, ce qui peut être très utile dans certains cas.

Merci pour l'attention et bonne chance pour jouer. Amusez-vous avec ce petit jouet - jouet pour adultes et jeunes fous d'électronique,

Conseillé:

Assemblage du kit récepteur radio AM : 9 étapes (avec photos)

Assemblage du kit récepteur radio AM : J'aime assembler différents kits électroniques. Je suis fasciné par les radios. Il y a des mois, j'ai trouvé un kit de récepteur radio AM bon marché sur Internet. Je l'ai commandé et après l'attente standard d'environ un mois, il est arrivé. Le kit est DIY sept transistor superhet

Assemblage du matériel Desktop Pi : 12 étapes (avec photos)

Assemblage matériel Desktop Pi : Je trouve le Raspberry Pi et le monde des ordinateurs à carte unique (SBC) fascinants. L'intégration de tous les composants de base requis pour un ordinateur à usage domestique typique dans un système compact et autonome a changé la donne pour le matériel et

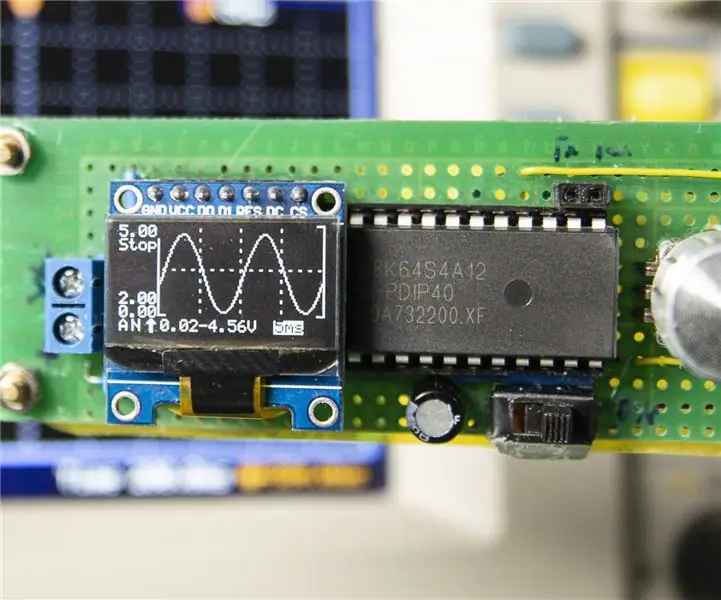

Créez facilement votre propre oscilloscope (Mini DSO) avec STC MCU : 9 étapes (avec photos)

Créez facilement votre propre oscilloscope (Mini DSO) avec STC MCU : il s'agit d'un simple oscilloscope fabriqué avec STC MCU. Vous pouvez utiliser ce Mini DSO pour observer la forme d'onde. Intervalle de temps : 100 us-500 ms Plage de tension : 0-30 V Mode de dessin : vecteur ou points

Mettez à niveau le DIY Mini DSO vers un véritable oscilloscope avec des fonctionnalités impressionnantes : 10 étapes (avec photos)

Mettez à niveau le DIY Mini DSO vers un vrai oscilloscope avec des fonctionnalités impressionnantes : la dernière fois que j'ai partagé comment faire un Mini DSO avec MCU. Pour savoir comment le construire étape par étape, veuillez vous référer à mon précédent instructable : https://www.instructables. com/id/Make-Your-Own-Osc…Comme beaucoup de gens sont intéressés par ce projet, j'ai passé quelques ti

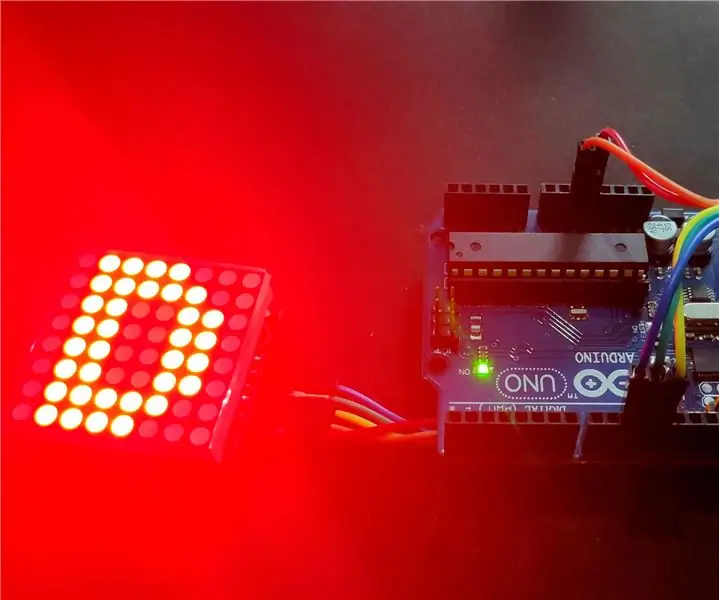

Assemblage et test de la matrice de points LED MAX7219 : 6 étapes (avec photos)

MAX7219 Assemblage et test de matrice de points LED : un affichage matriciel est un dispositif d'affichage qui contient des diodes électroluminescentes alignées sous forme de matrice. Ces affichages matriciels sont utilisés dans des applications où des symboles, graphiques, caractères, alphabets, chiffres sont être affichés ensemble