Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Presque tous les projets que j'ai réalisés récemment m'ont obligé à tester certains servos et à expérimenter leurs positions avant de les intégrer à l'assemblage. Je fais généralement un testeur de servo rapide sur une planche à pain et j'utilise le moniteur série de l'IDE Arduino pour obtenir les positions des servos, mais cette fois j'ai décidé de me soigner et de concevoir un système fermé et permanent pour tester mes servos !

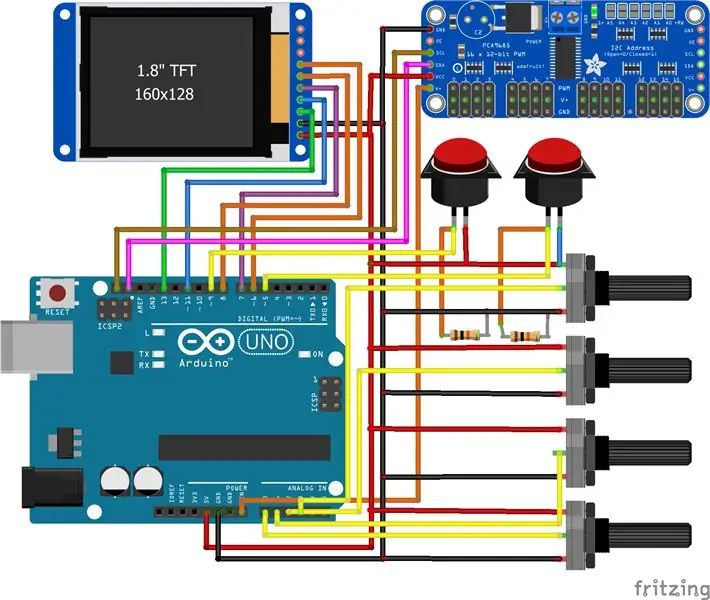

La conception peut contrôler 16 servos simultanément, en utilisant la carte de servocommande Adafruit PCA9685. Afin d'économiser de l'espace, il ne dispose que de 4 potentiomètres pour le réglage et un ensemble séparé de commutateurs est utilisé pour sélectionner l'ensemble de quatre que vous souhaitez contrôler. Un problème que j'ai rencontré dans les premiers prototypes était que le design était assez difficile à souder puis à entasser dans une petite boîte, donc ce design le plus récent est imprimé à plat, soudé et plié, ce qui le rend très facile à assembler !

J'ai utilisé des potentiomètres de bonne qualité avec un trou de montage M9, mais si vous souhaitez modifier l'assemblage Fusion 360 pour l'adapter à vos besoins, n'hésitez pas à télécharger le fichier: https://a360.co/2Q366j4 (ou percez-le simplement plus grand).

J'espère que vous apprécierez ce projet rapide, je sais que je vais en tirer une tonne d'utilisation !

REMARQUE: j'ai du mal à télécharger le package de téléchargement sur instructables, donc si vous ne pouvez pas l'obtenir ici, téléchargez-le sur mon site Web.

Fournitures

- Arduino Uno:

- Pilote de servomoteur 16 canaux Adafruit PCA9685:

- Entrée de panneau CC de 5,5 mm -

- Alimentation 5V (5A dans ce cas pour permettre le pilotage de nombreux servos) -

- Potentiomètre 10K (notez qu'il y a de la place dans la conception pour différents types de potentiomètres en fonction de ce que vous avez) -

- Résistance 10K x 2:

- Module d'affichage LCD couleur TFT 1,8" SainSmart:

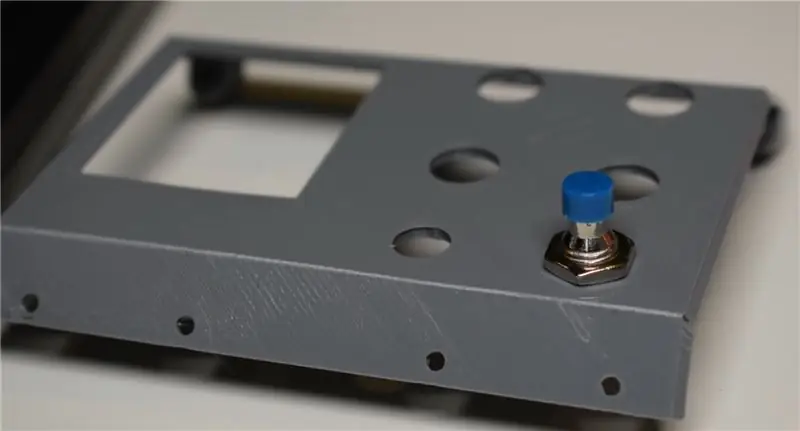

- Interrupteur push-to-make:

- Fil à souder (un seul noyau était utile en raison de la facilité avec laquelle il se branche sur l'arduino)

Étape 1: Impression et assemblage

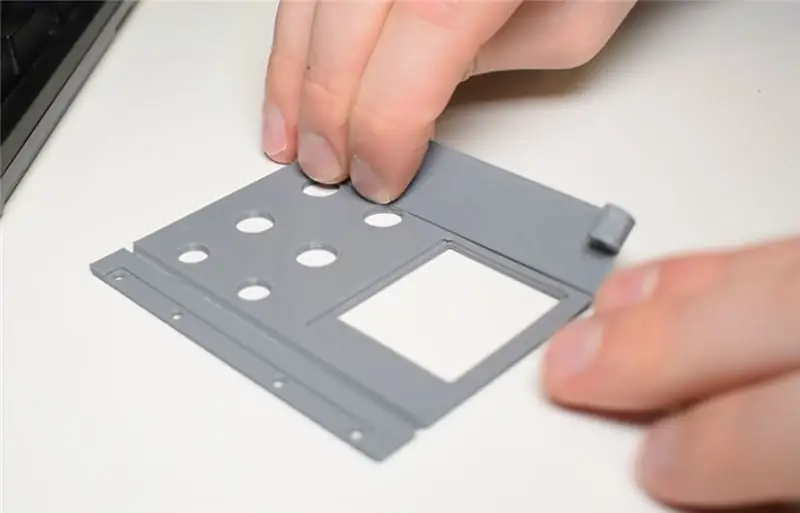

Il n'y a pas de réelles exigences pour l'impression 3D, il n'y a aucune raison pour que vous ne puissiez pas l'imprimer avec une résolution assez faible. Si vous avez une grosse imprimante, il est possible d'imprimer le tout en une seule fois, mais si vous avez une imprimante plus standard avec un lit d'impression d'environ 200 mm x 200 mm, vous pouvez imprimer la base en trois parties distinctes. Lorsque vous avez toutes les pièces imprimées, les deux moitiés de la base peuvent être assemblées avec des vis 8 * M2 x 4 mm.

Vous pouvez maintenant insérer tous les composants - les potentiomètres et les commutateurs peuvent être vissés dans leurs panneaux à l'aide des écrous fournis, et les cartes peuvent être facilement vissées avec des vis M2 x 6 mm-10 mm. Il devrait être clair comment les planches entrent en fonction du motif des trous. Le seul composant un peu plus délicat est le moniteur, car ce modèle particulier n'a pas de solution de montage pratique. J'ai utilisé du ruban adhésif pour le fixer au panneau, mais vous pouvez utiliser de la colle ou quelque chose de similaire.

Étape 2: Câblage

La meilleure approche consiste à câbler chaque panneau aussi complètement que possible, puis à effectuer toutes les connexions entre les panneaux pendant que vous fermez le boîtier. J'ai utilisé de la superglue pour maintenir certains fils en place et nettoyer la gestion des câbles, et vous devez également utiliser des tubes thermorétractables dans la mesure du possible pour isoler les contacts.

Étape 3: Programmation Arduino

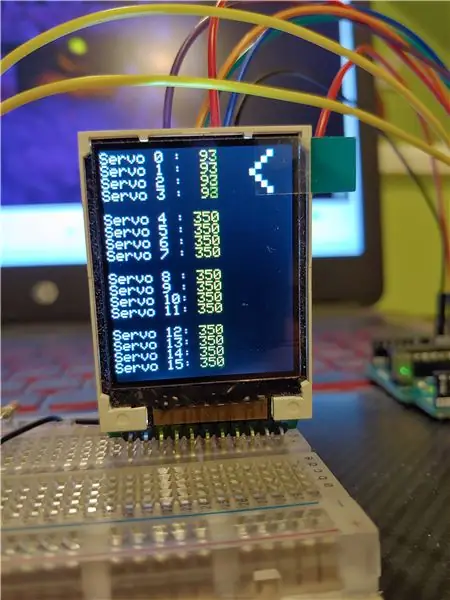

Il y avait quelques bizarreries avec la bibliothèque fournie avec l'écran, je vous recommande donc d'installer la bibliothèque incluse dans mon téléchargement. La programmation de cet écran est un peu plus complexe que la plupart des écrans que j'ai expérimentés, mais dans l'ensemble, la programmation reste assez simple.

Pour vous donner un aperçu du fonctionnement du code, le programme démarre avec une valeur médiane de 350 pour tous les servos, ce qui semble être une valeur sûre. Il s'initialise ensuite, remplissant tout l'écran de noir pour faire le fond, puis écrivant les noms de tous les servos ("Servo 3: " etc) et leurs valeurs initiales de 350. La section de bouclage réelle du programme vérifie d'abord si les boutons ont été enfoncés, et si c'est le cas, déplace la flèche et enregistre le jeu de servos actuellement sélectionné. Il écrit ensuite les valeurs des largeurs d'impulsion pour les quatre servos de l'ensemble sur la base d'une lecture mappée des potentiomètres, les écrit sur l'écran en jaune, et enfin définit les servos sur cette position via la carte de servocommande. Tous les servos qui ne sont pas actuellement entraînés conserveront leur position en fonction de la dernière entrée.

Conseillé:

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : 6 étapes

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : il s'agit d'un simple classeur Excel, qui sera très utile à toute entreprise pour rédiger de nombreux chèques bancaires. vous n'avez besoin que d'un ordinateur avec MS Excel et d'une imprimante normale. Oui, maintenant vous pouvez

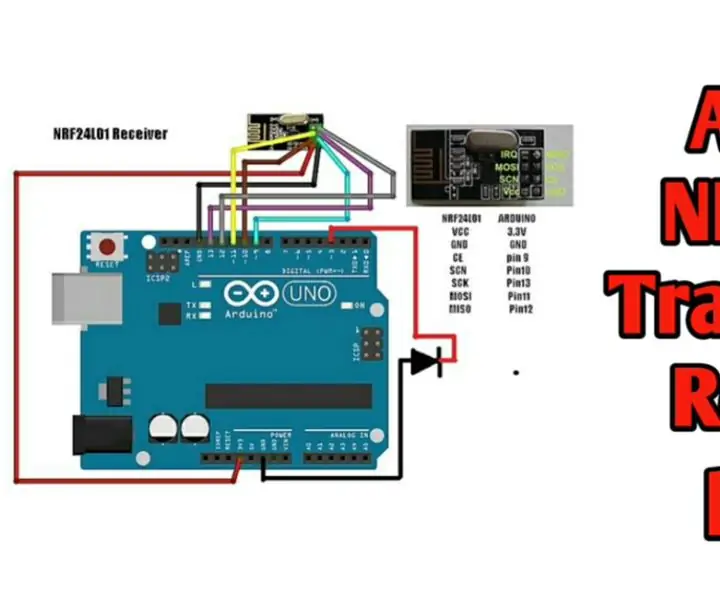

Télécommande sans fil utilisant le module 2.4Ghz NRF24L01 avec Arduino - Nrf24l01 4 canaux / 6 canaux émetteur-récepteur pour quadrirotor - Hélicoptère Rc - Avion Rc utilisant Ardu

Télécommande sans fil utilisant le module 2.4Ghz NRF24L01 avec Arduino | Nrf24l01 4 canaux / 6 canaux émetteur-récepteur pour quadrirotor | Hélicoptère Rc | Avion Rc utilisant Arduino: Pour faire fonctionner une voiture Rc | Quadricoptère | Drone | Avion radiocommandé | Bateau RC, nous avons toujours besoin d'un récepteur et d'un émetteur, supposons que pour RC QUADCOPTER nous ayons besoin d'un émetteur et d'un récepteur à 6 canaux et que ce type de TX et RX soit trop coûteux, nous allons donc en faire un sur notre

Impression de circuits imprimés personnalisés avec une imprimante 3D : 7 étapes (avec photos)

Impression de circuits imprimés personnalisés avec une imprimante 3D : Si ce n'est pas la première fois que vous voyez une imprimante 3D, vous avez probablement entendu quelqu'un dire quelque chose du genre : 1) Acheter une imprimante 3D2) Imprimez une autre imprimante 3D3) Renvoyez l'original 3D imprimante4) ????????5) ProfitMaintenant, n'importe qui w

Impression 3D de clichés conducteurs avec du graphène PLA : 9 étapes (avec photos)

Impression 3D de pressions conductrices avec du graphène PLA : Cette instructable documente ma première tentative d'impression 3D de pressions conductrices sur le tissu. Je voulais imprimer en 3D un bouton-pression femelle qui se connecterait à un bouton-pression mâle en métal ordinaire. Le fichier a été modélisé dans Fusion360 et imprimé sur un Makerbot Rep2 et un Drem

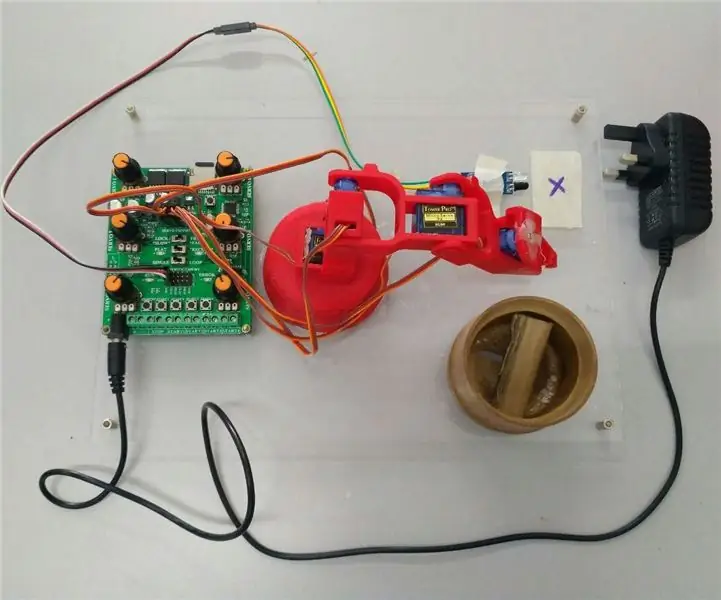

Comment contrôler le bras du robot avec un lecteur servo à 6 canaux sans codage : 5 étapes

Comment contrôler le bras du robot avec un servomoteur à 6 canaux sans codage : ce didacticiel montre comment contrôler le bras du robot avec un servomoteur à 6 canaux sans codage