Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Si ce n'est pas la première fois que vous voyez une imprimante 3D, vous aurez probablement entendu quelqu'un dire quelque chose du genre:

1) Acheter une imprimante 3D

2) Imprimer une autre imprimante 3D

3) Retourner l'imprimante 3D d'origine

4) ????????

5) Bénéfices

Désormais, toute personne ayant une connaissance raisonnable de la capacité des imprimantes 3D et de ce qui en fait une se rendra compte qu'il s'agit (principalement) d'une blague.

Maintenant, les gens ont prouvé à maintes reprises qu'il est tout à fait possible d'imprimer en 3D les composants mécaniques d'une imprimante 3D, mais il y a toujours une chose qui vit toujours dans le domaine de la blague - l'électronique.

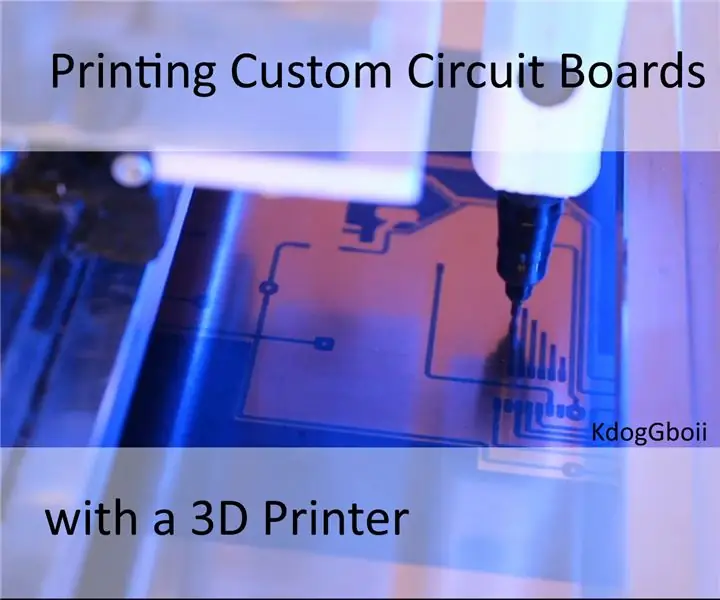

Donc, je suppose que ce que j'ai fait ici a rapproché cette blague d'une blague… parce que mon imprimante 3D peut imprimer des circuits imprimés.

Remarque: maintenant, si vous souhaitez convertir votre imprimante en un traceur de circuits imprimés, ce jeu d'instructions doit être considéré davantage comme une ligne directrice sur la façon dont j'ai réussi à le faire fonctionner pour moi, afin de conseiller vos choix de conception. Chaque imprimante et chaque logiciel de tranchage sont légèrement différents, de sorte que tous les composants de montage nécessiteront probablement un peu de créativité pour le faire fonctionner sur votre propre configuration.

Étape 1: j'ai fait une vidéo

J'ai fait une vidéo, juste au cas où lire ne serait pas ton truc !

Je n'ai jamais fait de vidéo de cette envergure auparavant, mais j'espère qu'elle fera l'affaire.

Sinon, continuez à faire défiler les étapes écrites !

Étape 2: Marqueurs permanents

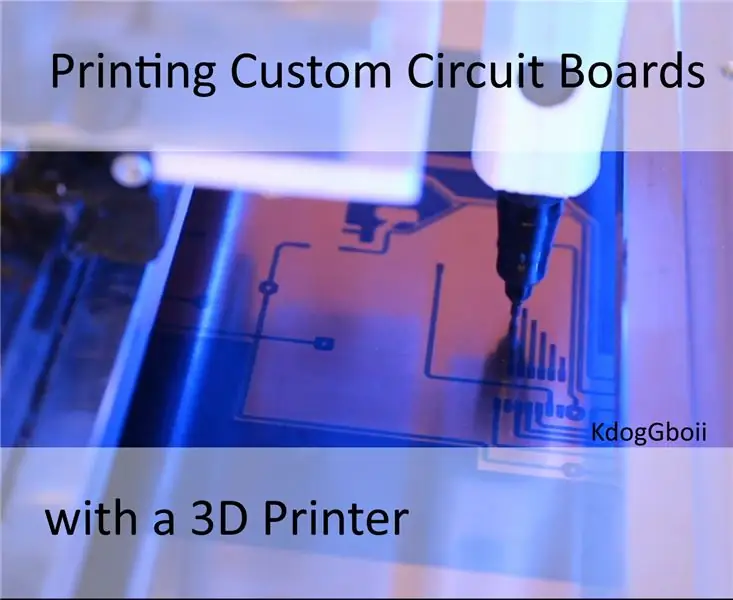

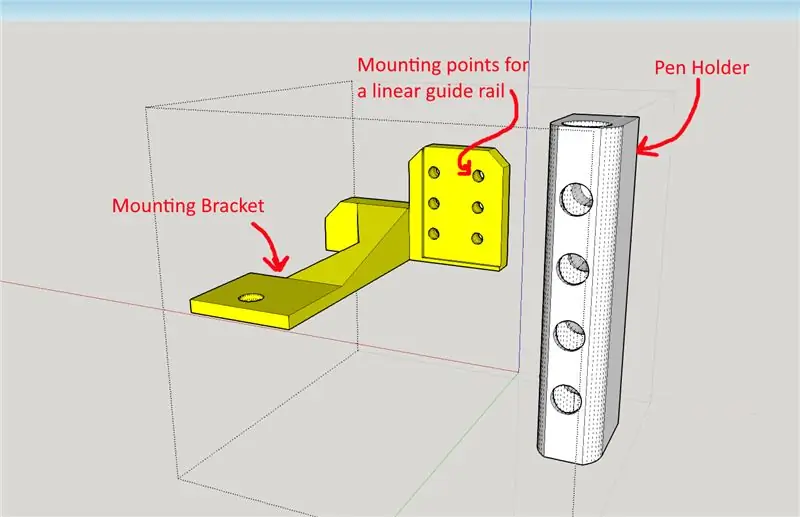

J'ai commencé par chercher les marqueurs permanents les plus fins que j'ai pu trouver. J'ai trouvé ces marqueurs permanents Lumicolor STAEDTLER sur amazon, pour moins de 20 £ à l'époque, j'ai également trouvé des marqueurs permanents noirs dans les produits connexes mais j'ai préféré le bleu car ils avaient une largeur de pointe indiquée d'environ 0,4 mm.

Marqueurs permanents (lien Amazon)

www.amazon.co.uk/gp/product/B000J6ER0Y/ref…

Une fois les stylos arrivés, je les ai testés sur un morceau de carton de cuivre pour voir s'il résisterait au chlorure ferrique que j'utilise comme agent de gravure. J'ai trouvé que le Sharpie, le Lumicolor bleu et le Lumicolor noir ont tous résisté au chlorure ferrique avec peu de problèmes.

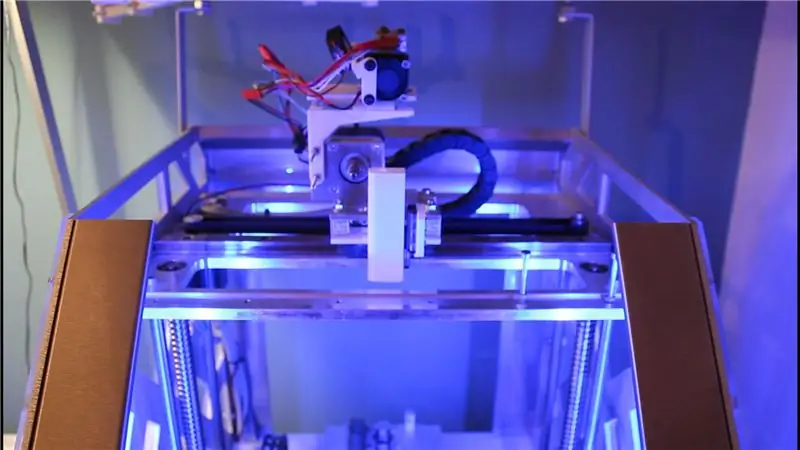

Étape 3: montage du stylet sur l'imprimante

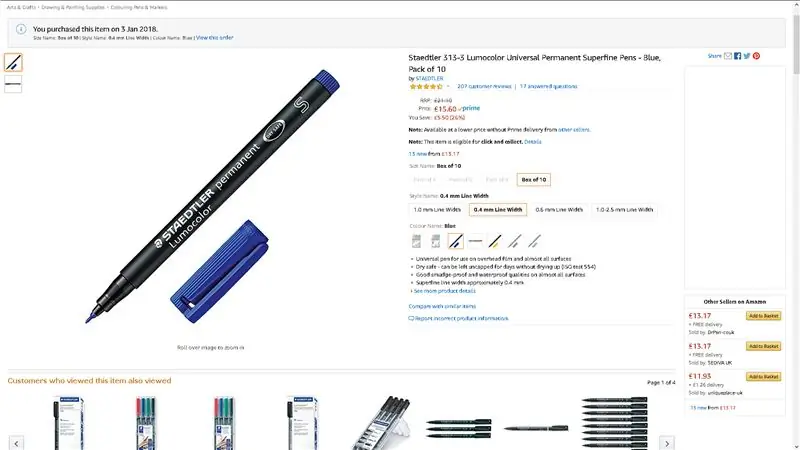

La partie suivante consistait à comprendre comment monter le stylo sur la machine.

J'ai converti ma machine pour utiliser l'extrudeuse E3D V6 commune comme extrudeuse de stock emballée et était en rupture de stock pendant environ 7 mois, donc je connaissais déjà assez bien les points de montage disponibles sur l'axe de l'extrudeuse.

Je me suis concentré sur l'utilisation de ces deux vis qui fixent l'ensemble de l'extrudeuse sur le capteur de force inclus sur le chariot de l'extrudeuse de mon imprimante.

Certains points importants que j'ai pris en compte (et en fait qui ont influencé l'ensemble de la conception) étaient la force qui allait être appliquée à la pointe du stylet. Le support avait besoin d'un certain mouvement vertical pour que la pointe du stylo ne soit pas simplement écrasée par la force du lit qui s'y enfonce.

Ainsi que la marge de manœuvre du stylo dans sa monture. Si le stylet présente une petite oscillation angulaire ou sur l'axe X ou Y, les lignes tracées seront moins précises au fur et à mesure que le dessin est tracé, limitant la précision ultime de l'outil.

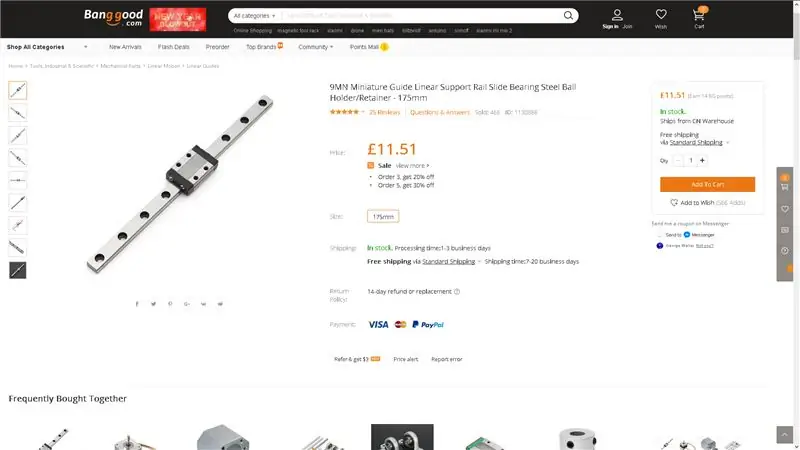

J'ai réussi à résoudre ces deux problèmes avec un rail linéaire miniature.

Je vais être honnête, je n'ai pas acheté cette chose. J'ai réussi à l'obtenir en discutant de ma conception avec certains de mes amis ingénieurs lorsque l'un d'eux l'a sorti d'un tiroir et me l'a fait don. Je ne sais même pas combien cela coûterait si quelqu'un voulait en acheter un.

Ce rail linéaire est usiné avec précision au point où je ne peux détecter aucune oscillation du rail et est suffisamment lisse pour que le poids du support de stylo le tire vers le bas sous son propre poids.

Cependant, il existe toujours des alternatives, une recherche rapide de "Rail linéaire miniature" sur banggood a fait surface. C'est un peu long mais rien qu'un Dremel ne puisse régler. A part cela, les dimensions du rail semblent être un candidat raisonnable pour la conception. Pas cher aussi.

Rail miniature (Banggood)

www.banggood.com/9MN-Miniature-Guide-Linea…

J'ai ensuite conçu le support de stylet pour qu'il tienne le stylet avec un ajustement serré lorsqu'il est enfoncé, avec des trous de vis appropriés afin de le monter sur le rail linéaire, puis sur le support de montage.

J'ai également rapidement simulé un petit support pour maintenir l'ensemble d'extrudeuse inutilisé. Je ne voulais pas le débrancher car cela provoquait l'arrêt de la machine avec des erreurs de capteur. En outre, l'un des meilleurs moyens de raccourcir la durée de vie de vos connecteurs électriques est d'établir et de rompre les connexions encore et encore.

Étape 4: amener votre imprimante à tracer

J'avais maintenant un stylo collé à ma machine et j'avais besoin de comprendre exactement comment j'allais tromper ma machine pour qu'elle me fasse de jolies images.

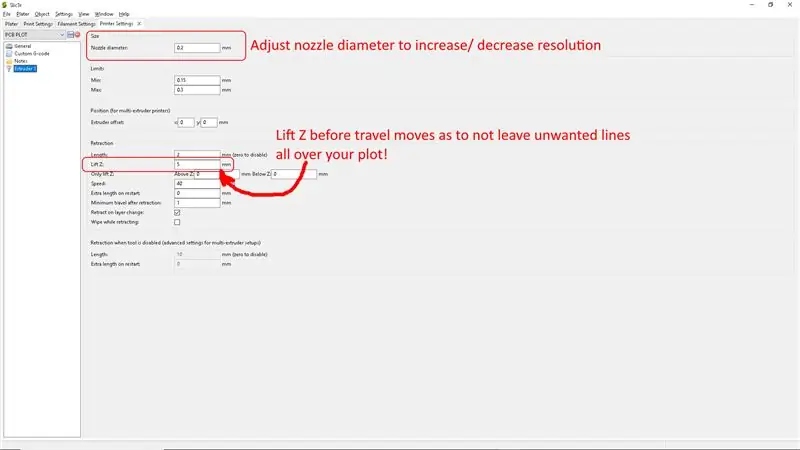

Ma première idée a été relativement simple, concevoir un modèle 3D et lui donner une ou deux couches d'épaisseur. De cette façon, lorsque la machine essaie d'imprimer la pièce, le stylo trace en fait toute la surface que j'avais conçue. Il y avait cependant un léger problème avec cela, car avec mes paramètres de tranchage standard, l'extrudeuse se déplace simplement sur les espaces, mais avec le stylo en place, elle laissera une ligne qui trace ces mouvements. J'ai fouillé dans les paramètres de ma trancheuse et j'ai trouvé une fonction de levage en Z utilisée pour minimiser le suintement des extrudeuses qui fuient.

J'ai réglé la valeur sur une valeur suffisamment élevée pour que la pointe du stylet soit retirée de la surface de la partie où des « espaces »

existent dans la conception.

Pendant que je créais mon propre profil de tranchage pour le traceur, j'ai également réduit tous les réglages de température de l'extrudeuse et du lit chauffant à la température ambiante, car le chauffage n'est pas nécessaire dans ce processus.

J'ai réduit le diamètre de ma buse à 0,3 dans les paramètres pour mieux correspondre au diamètre de la pointe de mon stylo. J'ai choisi une valeur légèrement inférieure pour m'assurer qu'il y avait un chevauchement des lignes tracées sur de grandes zones remplies. Il est possible que cela crée un problème où la nouvelle ligne d'encre se redissout et endommage une partie de la ligne précédente, mais je n'ai pas passé beaucoup de temps à optimiser ce processus et je n'ai pas complètement étudié ce problème.

Avec le jeu de profils de tranchage, j'ai commencé à tester le traceur sur du papier, puis sur du papier de cuivre que j'avais déposé pour aplanir les défauts du tracé.

Mais pour résumer les bits importants:

LIFT Z (réglé comme 5 mm +)

Températures basses (sinon vous chaufferez votre lit et votre extrudeuse pour rien)

Modifiez le diamètre de la buse à votre guise (valeur plus petite, résolution de tracé plus élevée… jusqu'à un point)

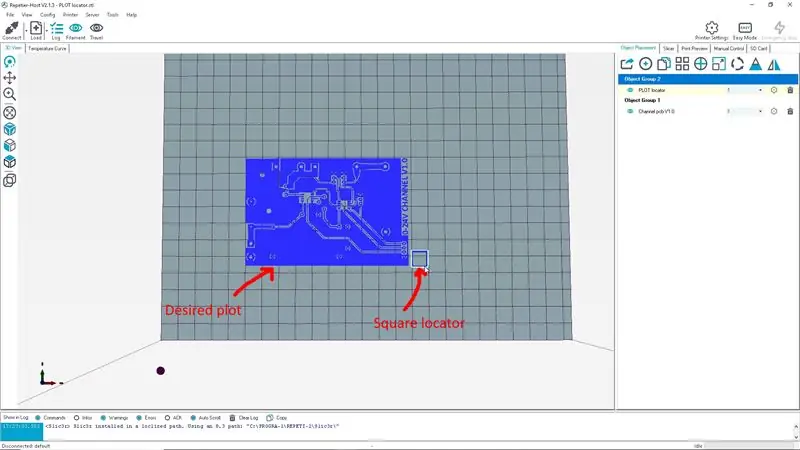

Étape 5: Positionnez votre parcelle

La position de votre tracé est très importante lorsque vous utilisez votre futur traceur.

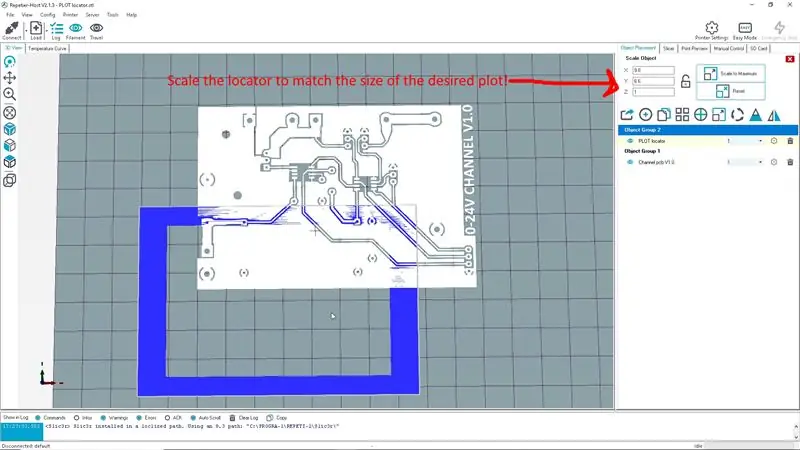

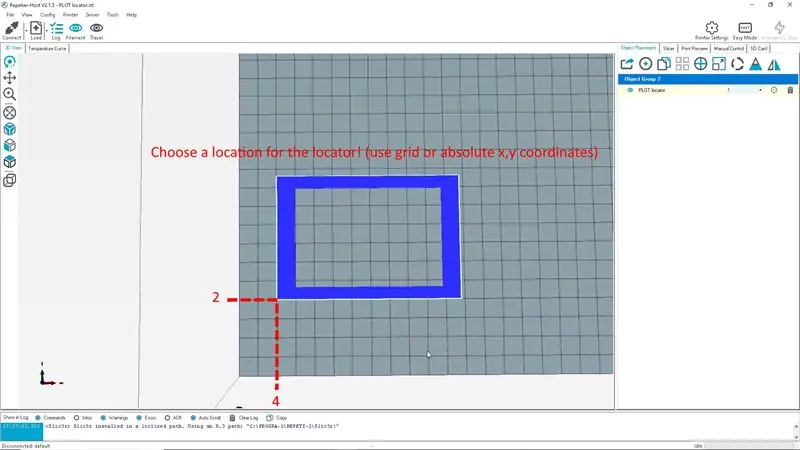

Nous devons savoir où la machine va commencer à dessiner notre tracé et placer notre panneau plaqué de cuivre dans cette position. Pour ce faire, je suis quelques étapes simples:

1) Faites un carré de la même taille (ou légèrement plus grand) que votre parcelle

2) Choisissez un emplacement pour cela dans votre logiciel de tranchage, si vous avez une grille qui permet d'utiliser autrement des coordonnées x/y fixes

3) Tracez le carré sur le lit d'impression (vous voudrez peut-être le recouvrir de papier ou de ruban adhésif en faisant cela)

4) Positionnez et fixez votre panneau plaqué de cuivre au lit d'impression en utilisant le carré tracé comme guide

5) Positionnez votre vrai plot dans la même position que votre plot guide carré

6) J'espère que vous avez bien fait les choses et commencez à tracer ! (des essais à sec sont conseillés si vous n'êtes pas sûr de votre précision)

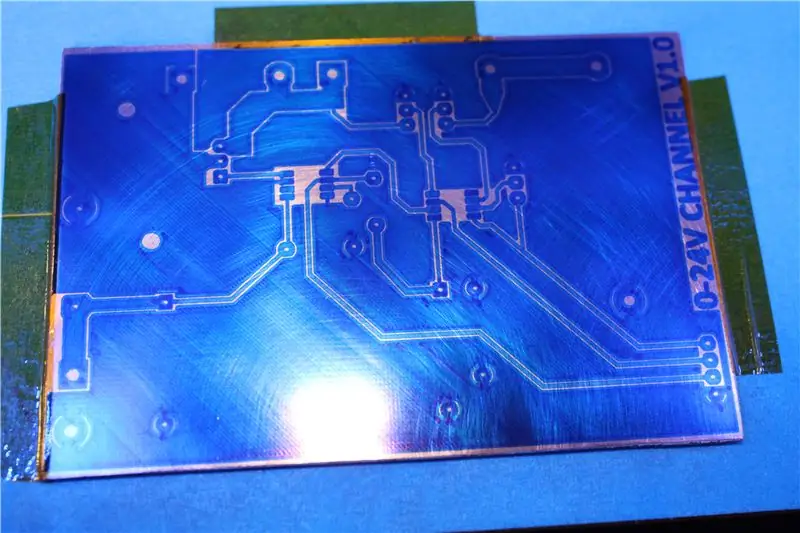

Étape 6: Tracez votre PCB

Les prochaines choses à faire sont donc d'aplanir les défauts du paramètre de tracé ou de la monture de votre stylo, de vérifier les défauts et, lorsque vous avez le temps, d'essayer d'ajuster votre configuration pour les éliminer.

Mais honnêtement, nous avons plus ou moins fini. Si votre tracé sort proprement de l'imprimante, vous voudrez peut-être inspecter vos traces et combler à la main les trous ou couper les courts-circuits laissés dans l'encre du stylo.

Ce qui est bien, c'est qu'une fois ce processus réglé, il est propre, sûr et relativement rapide. Toute erreur est normalement suivie d'un peu d'acétone, de laine métallique, puis d'un recollage au lit pour une autre fissure.

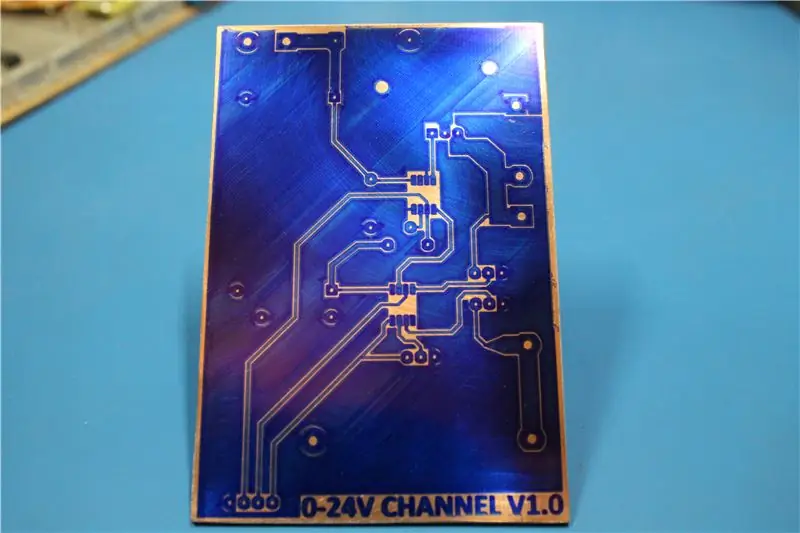

Étape 7: Gravez votre PCB

Maintenant, ce n'est pas un tutoriel de gravure, alors j'espère que vous savez comment se passe cette partie.

J'ai attrapé l'EPI approprié et mon décapant préféré - le chlorure ferrique. "Favori" juste parce que c'est tout ce que j'ai utilisé.

J'ai laissé tomber la planche dans une baignoire, j'ai versé le décapant et je l'ai secoué un peu pendant environ 30 minutes (j'ai fait le décapage à froid, j'aurais été plus rapide à chaud).

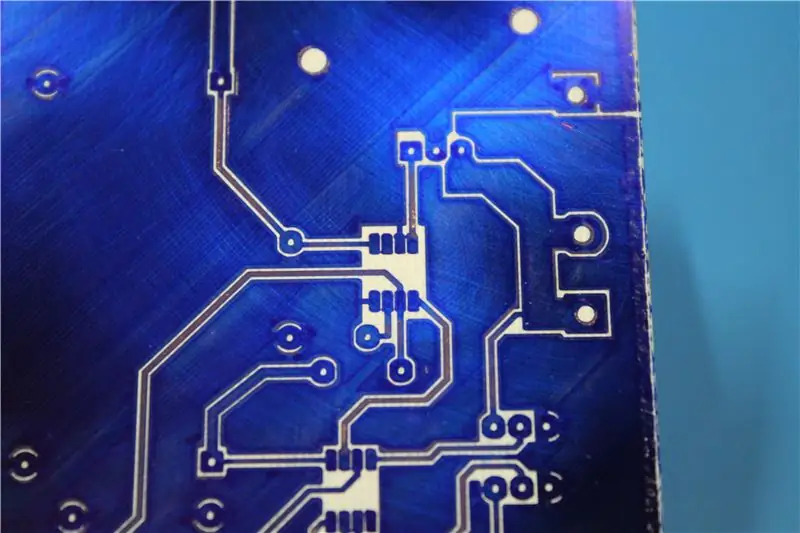

La sortie peut être vue dans les images ci-dessus. Dans l'ensemble, pas trop mal si je le dis moi-même.

J'ai essayé d'être aussi honnête que possible en affichant les défauts de la gravure, juste pour montrer que j'ai trouvé une méthode, mais pas la méthode. Je suis sûr qu'il y a une tonne de réglages à faire pour faire passer ce processus au niveau supérieur.

L'encre résiste très bien au décapant mais semble se décomposer là où elle est plus fine.

Personnellement, j'aime laisser l'encre sur le PCB après la gravure sous forme de sérigraphie, et elle se déplace lorsque vous allez souder vos cartes !

J'ai remarqué que l'encre en tant que résist ne semble fonctionner que sur le cuivre et le laiton (je n'ai eu que du succès ici) mais ne fonctionnait pas sur l'acier. Je pense que c'est peut-être dû à la teneur en cuivre, mais honnêtement, je ne sais pas.

Dites-moi ce que vous en pensez et si vous avez des questions, faites le moi savoir. Je comprends que ce n'est pas un jeu d'instructions de qualité Lego.

- KdogGboii

Conseillé:

Cartes de circuits imprimés à l'acide de l'imprimante 3D SLA : 7 étapes (avec photos)

Cartes de circuits imprimés à l'acide de l'imprimante 3D SLA : Remix..remix.. Eh bien, j'ai besoin d'une carte de développement pour mes puces ATtiny. Je n'ai pas de CNC pour découper un PCB Je ne connais pas Kicad, et je ne veux pas commander de cartes. Mais j'ai une imprimante résine… et acide et je connais SketchUp. Et aime faire des choses. Quel bonheur

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : 6 étapes

Impression de chèques sans logiciel spécial ni imprimante avec MS Excel (impression de chèques bancaires) : il s'agit d'un simple classeur Excel, qui sera très utile à toute entreprise pour rédiger de nombreux chèques bancaires. vous n'avez besoin que d'un ordinateur avec MS Excel et d'une imprimante normale. Oui, maintenant vous pouvez

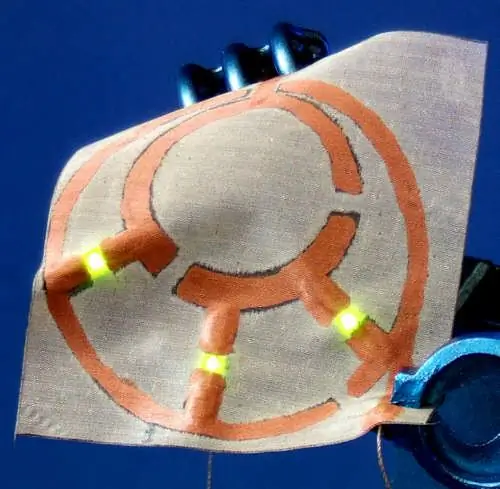

Éclairage de vélo très lumineux utilisant des circuits imprimés personnalisés : 8 étapes (avec photos)

Éclairage de vélo très lumineux utilisant des circuits imprimés personnalisés : si vous possédez un vélo, vous savez à quel point les nids-de-poule peuvent être désagréables sur vos pneus et votre corps. J'en avais assez de crever mes pneus, j'ai donc décidé de concevoir mon propre panneau LED avec l'intention de l'utiliser comme éclairage de vélo. Celui qui se concentre sur être E

Tissu conducteur : faire des circuits flexibles à l'aide d'une imprimante à jet d'encre. : 4 étapes (avec photos)

Tissu conducteur : créez des circuits flexibles à l'aide d'une imprimante à jet d'encre. : Des circuits extrêmement flexibles et presque transparents peuvent être fabriqués à l'aide de tissus conducteurs. Voici quelques-unes des expériences que j'ai faites avec des tissus conducteurs. Ils peuvent être peints ou dessinés avec de la résine, puis gravés comme un circuit imprimé standard. C

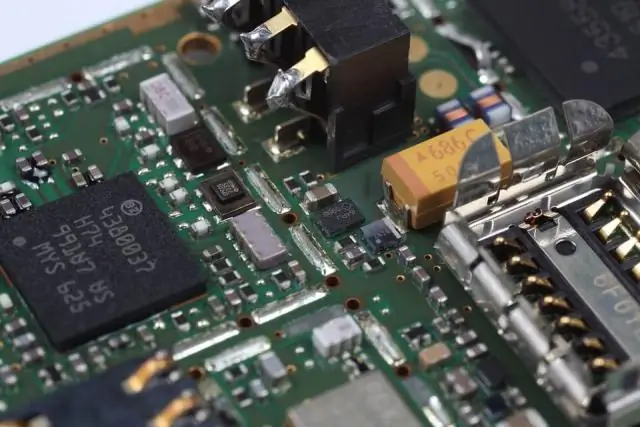

Création de circuits imprimés avec une imprimante JET D'ENCRE : 8 étapes (avec photos)

Création de cartes de circuits imprimés avec une imprimante JET D'ENCRE : Lorsque j'ai commencé à chercher comment graver mes propres cartes de circuits imprimés, chaque Instructable et tutoriel que j'ai trouvé utilisaient une imprimante laser et repassaient le motif d'une manière ou d'une autre. Je ne possède pas d'imprimante laser mais j'ai une encre bon marché