Table des matières:

- Étape 1: Conteneur à poussière

- Étape 2: Composants électroniques

- Étape 3: Turbine

- Étape 4: boîtier des composants

- Étape 5: Section supérieure du boîtier des composants

- Étape 6: Corps principal

- Étape 7: Fixation des circuits sur feuille de fibre de verre

- Étape 8: Modification du boîtier en PVC et du corps principal

- Étape 9: maillage anti-poussière

- Étape 10: Travaux de rembourrage

- Étape 11: Assemblage final

- Étape 12: embouts de buse

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:06.

- Dernière modifié 2025-01-23 14:45.

Bonjour à tous, j'espère que vous vous amusez autour du bricolage. Comme vous avez lu le titre, ce projet consiste à fabriquer un aspirateur de poche. C'est portable, pratique et super facile à utiliser. Des fonctionnalités telles que l'option de souffleur supplémentaire, le stockage de buse intégré et les options d'alimentation externe amènent les choses à un meilleur niveau qu'un aspirateur de bricolage normal. L'ensemble du processus de construction a été très intéressant et stimulant pour moi car il impliquait différents domaines de travail comme l'électronique, la découpe et le moulage à chaud de PVC, certains aspects de l'artisanat, le rembourrage et quelques autres. Alors, plongeons-nous dans la construction ! On y va?

Étape 1: Conteneur à poussière

Le bac à poussière sert à deux fins. Un, pour réduire le diamètre du boîtier (buse). Cela permet d'augmenter la vitesse d'aspiration à la fin (effet venturi). Deuxièmement, cela aide à collecter la poussière pendant le processus d'aspiration.

Il est composé de deux raccords de tuyauterie en PVC. Un coupleur en PVC de 2 pouces et un réducteur en PVC de 1,5 à 0,5 pouce. La longueur du côté de 1,5 pouce du réducteur est considérée comme 1 cm et le reste est coupé à l'aide d'une scie à métaux. Un tuyau de 0,5 pouce est temporairement inséré à l'autre extrémité de sorte qu'il s'étende sur une longueur de 1 cm. Ce côté est conservé comme fond et placé à l'intérieur du coupleur en PVC de 2 pouces. L'extension précédente en PVC de 1 cm permet de surélever le réducteur afin de fournir de l'espace pour l'option de stockage de la buse dont nous discuterons ultérieurement. Maintenant, à l'aide d'une perceuse de taille appropriée, le bac à poussière et le réducteur intérieur sont percés. Veuillez noter que nous perçons jusqu'au côté de 1,5 pouce du réducteur. De même, 4 trous sont percés pour l'insertion et la fixation des boulons. L'entrefer restant à l'intérieur de la section est ensuite scellé par du mastic époxy. Cela a terminé le bac à poussière. Passons au suivant.

Étape 2: Composants électroniques

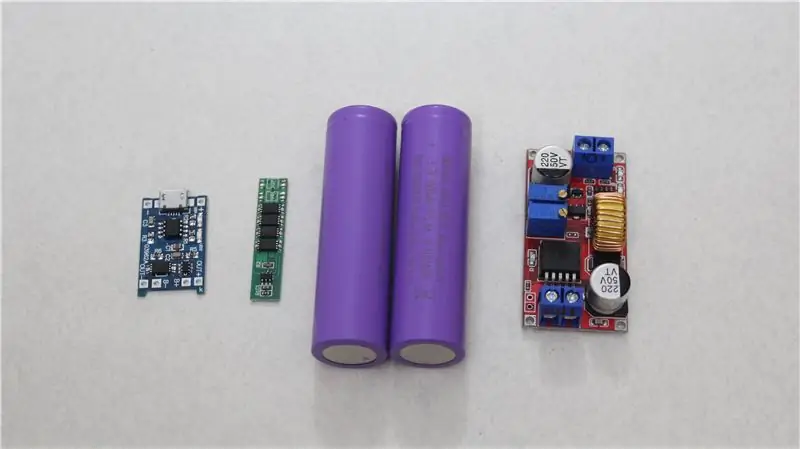

Au total, 5 composants électroniques ont été utilisés pour les fonctions requises. Ils sont mentionnés ci-dessous.

1) Module convertisseur abaisseur à courant constant/tension constante

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) Carte système de gestion de batterie 1S (carte BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) 18650 cellules LI-ion (2 d'entre elles sont nécessaires)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Module de charge

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) moteur à courant continu de 40 000 tr/min

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

REMARQUE: Tous les liens ci-dessus sont des liens non affiliés et je ne vous oblige pas à acheter le produit spécifique. Considérez-le uniquement comme référence et vérifiez également plusieurs sites Web et vendeurs pour obtenir le prix le plus bas disponible à votre emplacement.

Nous allons maintenant discuter de chaque composant en détail ci-dessous.

Module convertisseur abaisseur courant constant/tension constante

Même si nous pouvions entraîner le moteur à courant continu sans ce module, l'ajout de ce module rend notre aspirateur plus flexible. Le moteur que nous utilisons consomme environ 4,2 A à 7,4 V. Dans notre cas, nous utilisons les deux cellules Li ion en parallèle, le maximum que nous pourrions obtenir est d'environ 4,2 V et chuterait à 3,7 V, puis à 2,5 V où les circuits démarrent. dans et coupe la décharge supplémentaire. En testant l'aspiration, j'ai découvert qu'un courant de 3A pour la cellule LI-ion fait du bon travail. Donc, passer à un niveau supérieur de 4,2 A n'est pas si efficace et épuise la batterie beaucoup plus rapidement. Ainsi, la consommation de courant requise de 3A est contrôlée à l'aide de ce module. D'autre part, le réglage du niveau de tension à 7,4 V avec le module nous aide à utiliser n'importe quel adaptateur CC en dessous de 30 V de sortie. Il serait automatiquement réduit à notre 7,4 V requis tout le temps et offrirait ainsi une plus grande flexibilité d'utilisation.

Carte système de gestion de batterie 1S (carte BMS)

La carte BMS fournit la protection contre les surcharges et les sous-charges pour les cellules Li-ion. La carte de charge elle-même est capable de fournir cette fonction, mais elle est évaluée jusqu'à une limite maximale de 3A. Pousser le circuit à sa limite maximale n'étant pas une bonne pratique de conception, j'ai utilisé un BMS séparé évalué à 10A pour cette fonction.

18650 cellules LI-ion

Deux de ces cellules sont utilisées en parallèle pour une plus grande capacité. Assurez-vous que chaque cellule est complètement chargée individuellement avant de vous connecter en parallèle. Une batterie avec un niveau de tension différent lorsqu'elle est connectée en parallèle, conduit à une charge rapide incontrôlée de la cellule inférieure par la cellule supérieure et n'est donc pas recommandée.

Module de charge

L'utilisation du module de charge est assez simple. Étant donné que nous utilisons un BMS côté sortie, les bornes de sortie du module de charge sont laissées seules.

Moteur à courant continu 40 000 tr/min

Un aspirateur typique fonctionne en réalité bien en dessous de 40 000 tr/min. Alors pourquoi ai-je opté pour une valeur plus élevée? Eh bien, ceux-ci sont beaucoup plus gros que celui que je construis. Ceci est en faveur de l'utilisation d'une roue plus grande et plus large pour l'aspiration requise. Mais dans notre cas, la taille était la priorité et elle devait être suffisamment petite pour tenir dans une poche. Donc, l'utilisation d'une roue plus grande n'était pas notre option. Afin de compenser cette limitation, j'ai opté pour un moteur à régime plus élevé. Celui que j'ai utilisé est un moteur à courant continu RS-370SD qui a une puissance nominale de 50 000 tr/min à 7,4 V à vide.

Étape 3: Turbine

La turbine est la partie principale de notre projet. C'est la chose qui crée l'option d'aspiration et de soufflerie possible. Étant donné que la roue tourne à un régime très élevé, un poids déséquilibré de la roue à tout moment s'ajouterait aux vibrations de l'ensemble de la structure pendant son fonctionnement. En outre, il doit être conçu solide pour résister à la rotation à un régime aussi élevé. Si vous avez vu d'autres projets d'aspirateurs de bricolage, vous connaissez le processus de découpe de tôles pour fabriquer la turbine. C'est une bonne technique mais souvent la turbine serait déséquilibrée dans la répartition du poids. Compte tenu de notre problème précédent avec les vibrations, j'ai abandonné cette méthode et j'ai plutôt utilisé un ventilateur de refroidissement à courant continu comme roue. Cependant, ces ventilateurs sont conçus pour être des moteurs hors course et nous pouvons trouver un centre approprié pour le fixer à l'arbre du moteur. Ainsi, un ventilateur jouet en plastique séparé est utilisé comme point de connexion. Les feuilles de celui-ci ont été coupées et la partie centrale principale est conservée. Celui-ci est ensuite fixé à la roue à l'aide de mastic époxy.

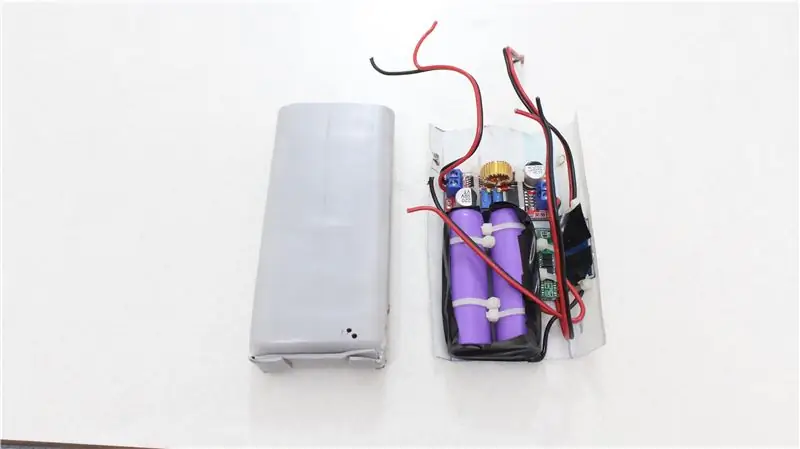

Étape 4: boîtier des composants

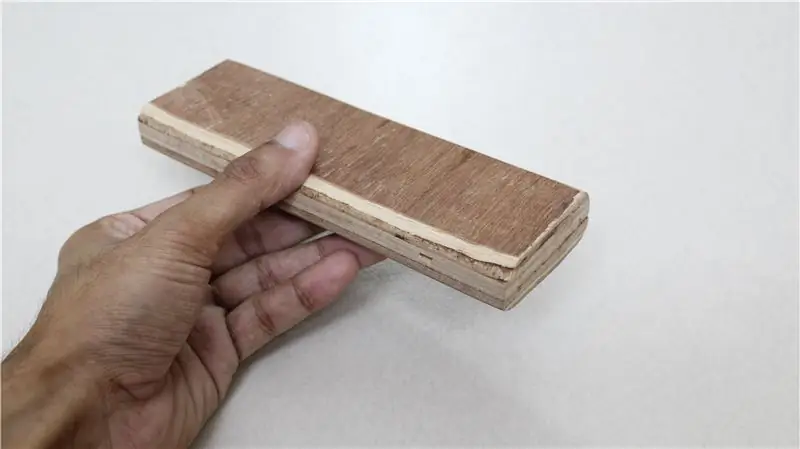

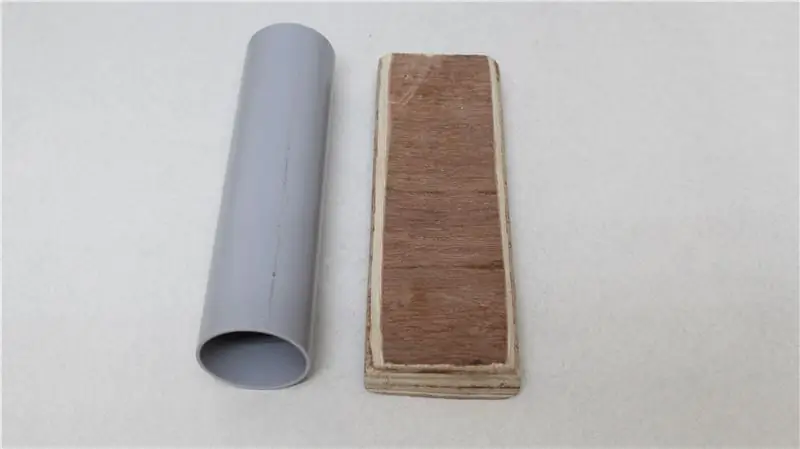

Le boîtier des composants dissimule tous les composants électroniques mentionnés ci-dessus. Ce boîtier rectangulaire est fabriqué en chauffant un tuyau en PVC de 1,25 pouce à l'aide d'un pistolet thermique. Pour acquérir la forme requise, j'ai d'abord fabriqué une matrice à partir d'une section de contreplaqué. Il a une largeur de 5,5 cm, une longueur de 16 cm et une épaisseur de 2 cm. Cette matrice en bois est insérée dans le tuyau en PVC après l'avoir bien chauffé. Après refroidissement, la filière est retirée. Ce que nous avons maintenant est un boîtier creux rectangulaire ouvert aux deux extrémités. L'une des extrémités est à nouveau chauffée, coupée et repliée pour fermer ce côté. Ceci termine le boîtier du composant.

Étape 5: Section supérieure du boîtier des composants

Cette partie contient le port micro USB pour le chargement, le commutateur DPDT pour basculer entre les fonctions d'aspiration et de soufflerie et une prise DC pour alimenter directement à partir d'adaptateurs DC. Cette section est faite d'une petite bande de tuyau en PVC. EN le réchauffant avec un pistolet thermique puis en appliquant une pression dessus, il est amené à une pièce plate. L'extrémité ouverte du boîtier du composant expliqué précédemment est placée au-dessus et le contour est tracé avec un marqueur. En outre, les côtés de la section sont à nouveau réchauffés avec le pistolet thermique et repliés vers l'intérieur de telle sorte que cette section agisse comme un revêtement supérieur pour le boîtier. Nous en avons maintenant terminé avec la forme de base et l'étape suivante consiste à découper les ouvertures nécessaires au-dessus de cette section afin qu'elle puisse accueillir la prise et les interrupteurs. J'ai utilisé une perceuse et l'extrémité pointue d'une soudure à chaud pour effectuer cette tâche. Maintenant, les douilles et la sorcière sont insérées et pour le fixer en place, j'ai utilisé du mastic époxy. Assurez-vous que les broches sont bien exposées et non couvertes par l'époxy. Ceci termine la section supérieure et nous reviendrons sur son installation à un stade ultérieur de la construction.

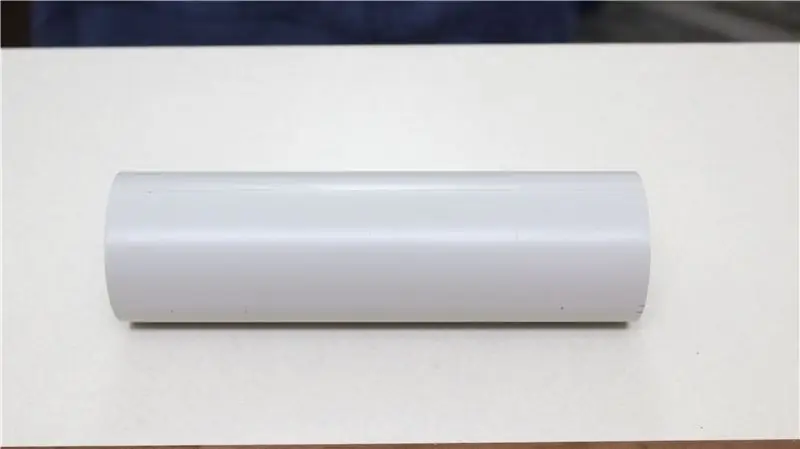

Étape 6: Corps principal

Le corps principal renferme l'électronique, le moteur, la roue, les interrupteurs et les prises. Il est fabriqué à partir d'un tuyau en PVC de 2 pouces de longueur 23 cm. La longueur dépend des spécifications de taille des autres composants utilisés dans le projet. Par conséquent, ce 23cm n'est qu'une estimation ronde pour mon projet. Par conséquent, il est préférable de construire ce corps principal vers le dernier de la construction.

A l'avant, le moteur et la roue doivent être fixés à l'aide de deux colliers en L. Tout d'abord, les pinces en L sont fixées au corps du moteur et les fils sont soudés à partir des bornes. J'ai utilisé une pince en L standard de 1 pouce à cet effet, mais la coupe et l'ajustement de la pince en L seraient nécessaires pour l'adapter correctement à l'intérieur du corps principal. Une fois cela fait, nous pourrions percer les trous correspondants sur l'extrémité avant du corps principal en PVC et insérer l'ensemble du moteur et la configuration de la pince en L à l'intérieur du corps principal. Il est fixé au corps principal à l'aide de boulons. J'ai utilisé une pince en L standard de 1 pouce à cet effet, mais une petite coupe et un ajustement de la pince en L seraient nécessaires pour l'adapter correctement à l'intérieur du corps principal. Lors de la mise en place de la pince en L, n'oubliez pas de laisser un petit espace à l'avant (environ 2 cm dans mon cas) afin que le bac à poussière puisse être inséré ultérieurement. Étant donné que la roue est conçue pour être montée par poussée sur l'arbre du moteur, nous pourrions le faire à un stade ultérieur de la construction. Passons donc au reste.

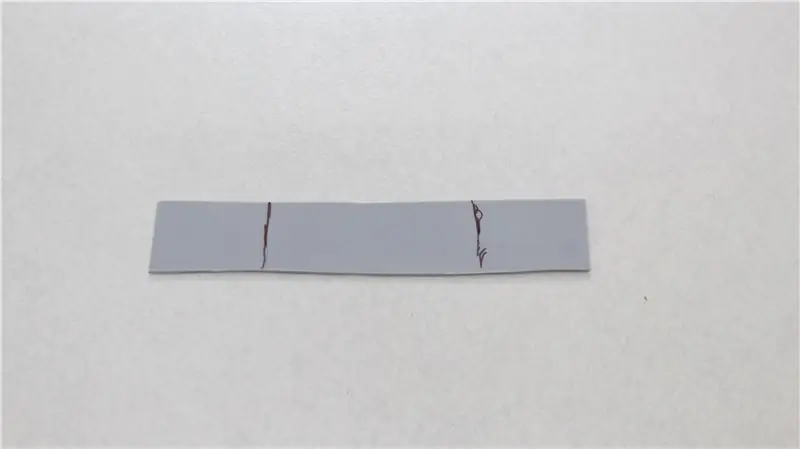

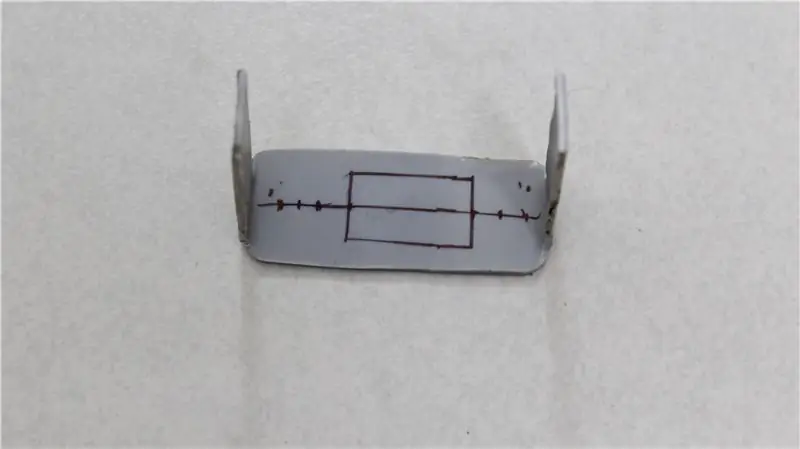

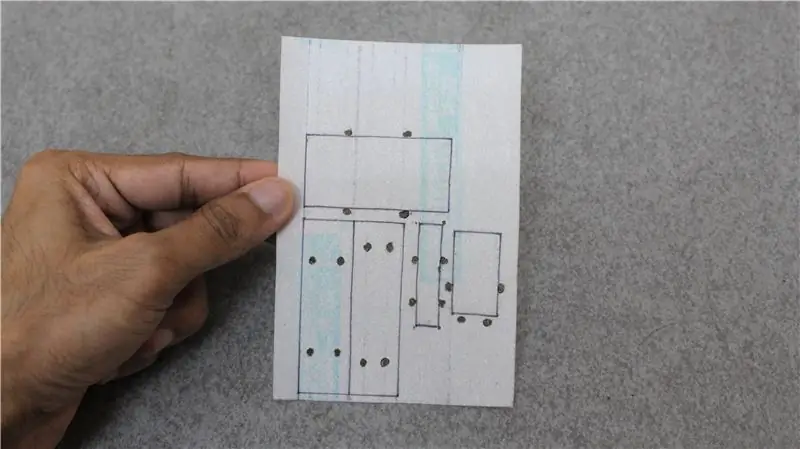

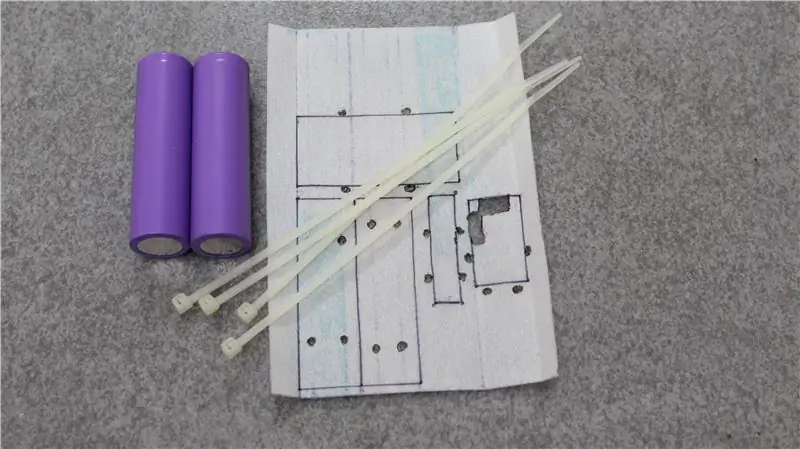

Étape 7: Fixation des circuits sur feuille de fibre de verre

J'ai suivi cette technique dans la plupart de mes projets. La raison principale est la flexibilité et la commodité qu'il offre dans le placement des composants de circuit. La plupart d'entre nous qui utilisent des cartes de circuits électroniques sauront que beaucoup d'entre elles ne sont pas dotées d'un moyen approprié de visser fermement sur une surface. Je traite ce problème depuis longtemps lors de projets de bricolage. Enfin, j'ai pensé à utiliser un morceau de feuille de fibre de verre et à fixer les circuits dessus à l'aide de liens zip. Tout d'abord, un morceau de la feuille est coupé selon nos besoins. Ensuite, les cartes de circuits imprimés sont disposées dessus de manière à utiliser efficacement l'espace. Le contour est tracé avec un marqueur et quelques trous sont faits autour de ces contours. Ces trous sont utilisés pour insérer les attaches pour fixer les circuits et pourraient être réalisés par perçage avec une panne de fer à souder chaud. Avant de fixer les cartes, les fils sont soudés à partir de toutes les bornes des cartes de circuits imprimés.

Étape 8: Modification du boîtier en PVC et du corps principal

Cette étape comprend la découpe de la fente pour l'interrupteur marche-arrêt, le perçage du trou pour la fixation du boîtier et la découpe de la fente pour le voyant d'indication de charge. Tout d'abord, insérez le boîtier du composant en PVC dans le corps principal jusqu'à ce qu'il touche le moteur à l'autre extrémité. Assurez-vous également que le boîtier est un peu serré à l'intérieur du corps principal. L'utilisation de ruban adhésif double face à l'extérieur du boîtier peut aider à obtenir un ajustement serré lors de l'insertion du boîtier. Ensuite, à l'aide d'un fer à souder chaud, faites une fente pour l'interrupteur principal marche/arrêt. La fente doit traverser le corps principal et le boîtier à l'intérieur. Percez ensuite un trou traversant pour fixer ultérieurement le boîtier à l'aide d'un boulon. Une fois cela fait, nous pourrions retirer le boîtier du corps principal. La section supérieure de l'interrupteur est maintenant insérée sur le boîtier et les mêmes trous percés sur ses 2 pattes. Une fois que c'est fait, nous pouvons y insérer les composants du circuit (couche sur la feuille de fibre de verre). Ensuite, la section supérieure du commutateur est connectée et soudée selon le schéma de câblage que j'ai fourni à cette étape.

Étape 9: maillage anti-poussière

Le tamis anti-poussière agit comme une crépine entre la roue et le bac à poussière, collectant ainsi toutes les particules de poussière à l'intérieur du bac à poussière. Le boîtier extérieur est fabriqué à partir d'un embout en PVC de 1,5 pouce. Le côté fermé est coupé pour obtenir une structure en forme d'anneau. Ensuite, un treillis métallique de taille appropriée est plié sur ce côté nouvellement coupé. Il est en outre correctement fixé en perçant 4 trous sur les côtés, puis fixé avec des boulons. Cette section pourrait être insérée plus tard sur la face avant du corps principal.

Étape 10: Travaux de rembourrage

La plupart des processus seraient clairs en regardant la vidéo. Je n'explique donc pas les choses en détail ici. J'ai utilisé un tissu de jute noir et un adhésif en caoutchouc synthétique (ciment de caoutchouc) pour les travaux de rembourrage. Le corps principal et le bac à poussière sont correctement recouverts du chiffon. Passons au suivant.

Étape 11: Assemblage final

Le boîtier du composant précédent est maintenant inséré dans le corps principal. Les deux fils du moteur sont maintenant soudés aux bornes respectives. Tous les autres fils sont retirés par la fente de l'interrupteur marche/arrêt. La section supérieure de l'interrupteur est maintenant pressée sur le boîtier de sorte que tous les trous soient correctement alignés. Un boulon est maintenant inséré à travers ces trous et fixe ainsi le boîtier et la section supérieure sur le corps principal. Nous pouvions maintenant passer au dernier ensemble de connexion de l'interrupteur marche/arrêt sur le côté. Reportez-vous au schéma de câblage pour ses connexions. Nous pouvions maintenant insérer la roue, le tamis à poussière et le bac à poussière à l'avant.

Étape 12: embouts de buse

Comme mentionné au début de cet article, le stockage de buse intégré est une bonne caractéristique de cet aspirateur. Nous avons déjà laissé de l'espace pour le stockage lors de la conception du bac à poussière. La plupart des choses sont claires dans le didacticiel vidéo lui-même. Toutes les buses sont fabriquées à partir de tuyaux en PVC de 0,5 pouce. Il est chauffé pour atteindre différentes tailles et formes. J'ai également ajouté une petite brosse à l'avant d'une buse pour un dépoussiérage facile. Les pinceaux sont pris en cassant un pinceau de teinture pour cheveux puis en collant à l'intérieur de la buse à l'aide d'un adhésif époxy.

Pour couvrir l'ouverture avant du bac à poussière, j'ai un morceau du même tissu de jute qui a été utilisé dans les travaux de rembourrage précédents. À l'aide d'une attache velcro comme indiqué dans la vidéo, il est monté à l'avant.

Cela termine donc la construction. Faites-moi savoir vos pensées dans la section commentaire ci-dessous. Rendez-vous les gars dans mon prochain projet.

Conseillé:

Aspirateur portable Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modèle DVJ315J : 5 étapes (avec photos)

Aspirateur portable Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J : Vous pouvez dépenser +70 Eur (dollars ou votre devise équivalente) pour un super aspirateur portable, et au bout de quelques mois ou un an, ça ne marche plus très bien… Oui, ça marche toujours, mais moins plus de 1 minute de travail et cela ne vaut rien. Besoin de re-c

Conversion d'aspirateur Ni-MH en Li-ion : 9 étapes (avec photos)

Conversion d'aspirateur Ni-MH en Li-ion : Salut tout le monde, dans ce Instructable, nous allons convertir mon aspirateur à main des batteries Ni-MH aux batteries Li-ion. Cet aspirateur a près de 10 ans mais au cours des 2 dernières années , il n'a presque jamais été utilisé car il a développé un problème avec ses batteries

Aspirateur XiaoMi + bouton Amazon = nettoyage du tableau de bord : 5 étapes (avec photos)

Aspirateur XiaoMi + Bouton Amazon = Nettoyage du tableau de bord : Cette instruction vous expliquera comment utiliser vos boutons Amazon Dash de rechange pour contrôler l'aspirateur XiaoMi. J'ai eu un tas de boutons Amazon qui traînaient depuis l'époque où ils coûtaient 1 $ et je ne les ai pas utilisés. Mais à la réception d'un nouveau robot aspirateur, je décide

Le premier aspirateur au monde dans une boîte Altoids : 18 étapes (avec photos)

Le premier aspirateur au monde dans une boîte Altoids : j'adore fabriquer de petits aspirateurs et j'en ai fabriqué beaucoup depuis que j'ai commencé il y a plus de 30 ans. Les premiers étaient dans des boîtes de film plastique noir avec des couvercles à clipser gris ou des étuis à boutons-pression. Tout a commencé quand j'ai vu ma mère se débattre avec

Robot aspirateur automatique AUVC avec irradiation germicide UV : 5 étapes (avec photos)

Robot aspirateur automatique AUVC avec irradiation germicide UV: Il s'agit d'un robot polyvalent automatisé conçu pour exécuter des fonctions telles que l'aspiration de la poussière, le nettoyage des sols, l'élimination des germes et le nettoyage. Il utilise un microcontrôleur Arduino qui est programmé pour piloter quatre moteurs à courant continu, un servo et deux se