Table des matières:

- Fournitures

- Étape 1: Comment tout s'assemble

- Étape 2: Tous les kits de compteur ne sont pas identiques

- Étape 3: Construire le générateur de signaux

- Étape 4: Concevoir le panneau avant

- Étape 5: commencer le montage et l'assemblage du matériel

- Étape 6: Câblage de tout

- Étape 7: Mise sous tension

- Étape 8: Construction initiale et quand les choses ne se passent pas Comment vous le planifiez (Blooper Reel) ?

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

Construisez ce générateur de signal de balayage facile à partir de kits facilement disponibles.

Si vous avez jeté un œil à mon dernier instructable (Make Professional Looking Front Panels), j'aurais peut-être échappé à ce sur quoi je travaillais à l'époque, qui était un générateur de signal. Je voulais un générateur de signal où je pourrais balayer les fréquences relativement facilement (pas seulement régler et oublier). Comme je ne trouvais rien de bon marché, j'ai décidé d'en reconstituer un moi-même et d'utiliser des kits comme base.

Le cœur du projet est un kit générateur de signal qui est facile à retirer d'Ebay, d'Amazon, etc. Il est facile à construire et personnalisable. Il existe quatre gammes de fréquences (5-50Hz, 50-500Hz, 500Hz-20Khz et 20KHz-400KHz), trois types de sortie (Square, Triangle et Sine).

Le compteur est un autre kit et compte de 1 Hz à 75 MHz avec une gamme automatique et une résolution de 4 ou 5 chiffres.

Quelques remarques:

1. Je n'ai pas conçu ces kits, je les ai seulement construits dans le cadre du projet. Ils sont facilement disponibles dans la plupart des points de vente en ligne (Ebay, etc.). Cela étant dit, si vous avez des problèmes avec les pièces, la construction, etc., il ne sert à rien de me contacter à ce sujet. Contactez le vendeur auprès duquel vous l'avez acheté. Cependant, je suis heureux d'essayer de répondre aux questions sur la façon dont je les ai utilisés dans cette version particulière.

2. Le kit de compteur de fréquence, alors qu'il dit qu'il comptera de 1 Hz à 75 MHz, je n'ai pas trouvé que c'était le cas. Plus la fréquence est lente, plus elle est lente et plus la marge d'erreur est grande. Si quelqu'un connaît un meilleur kit de compteur, je suis heureux d'en entendre parler. En l'état, c'était le meilleur que j'ai pu trouver pour lire les valeurs de fréquence inférieures (Sub KHz)

Fournitures

ICL8038 Kit de générateur de fréquence 5Hz - 400KHz (hors ebay) environ 12-13 $

Kit de compteur de fréquence 1Hz-75KHz (hors ebay) environ 12-13 $

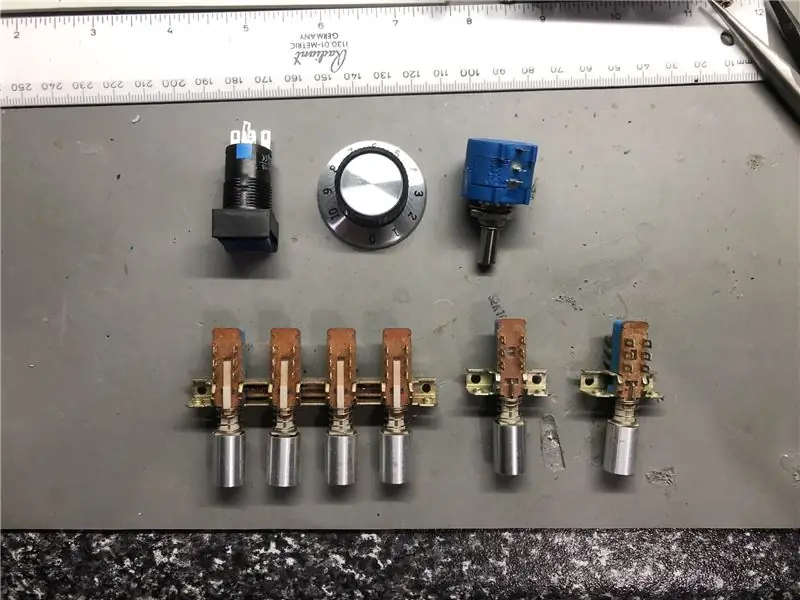

Interrupteur marche/arrêt LED (vous pouvez utiliser ce que vous voulez)

4 commutateurs Gang Push (généralement disponibles sous forme de DPDT - cela peut être difficile à localiser). Vous pouvez utiliser un commutateur rotatif si vous n'en trouvez pas.

1 bouton poussoir DPDT (j'avais des singles du switch gang correspondant)

4 pots (2@5KB, 1@50KB) (j'ai utilisé un pot de précision multi-tours de 50KB pour le réglage de la fréquence)

3 connecteurs BNC à montage sur panneau

Connecteur de montage sur panneau CC

1x grand bouton (pour s'adapter à un pot de 50 mm)

Connecteurs et fiches d'écartement PCB mâle/femelle (différentes tailles)

Connecteur d'entretoise PCB mâle à angle droit

Entretoises en laiton (différentes tailles)

Étui à instruments (partie la plus chère du projet) ! environ 25 $

Papier jet d'encre blanc et transparent

Optionnel:

1 connecteur CC de 5,5 mm (carte de générateur de signal)

1 connecteur DC 4 mm (carte de compteur)

Parce que j'ai déjà beaucoup de ces trucs, le coût était d'environ 50 $ (2 kits plus un étui), mais peut être plus élevé si vous n'avez pas de connecteurs, d'entretoises, de boutons, de commutateurs, etc.

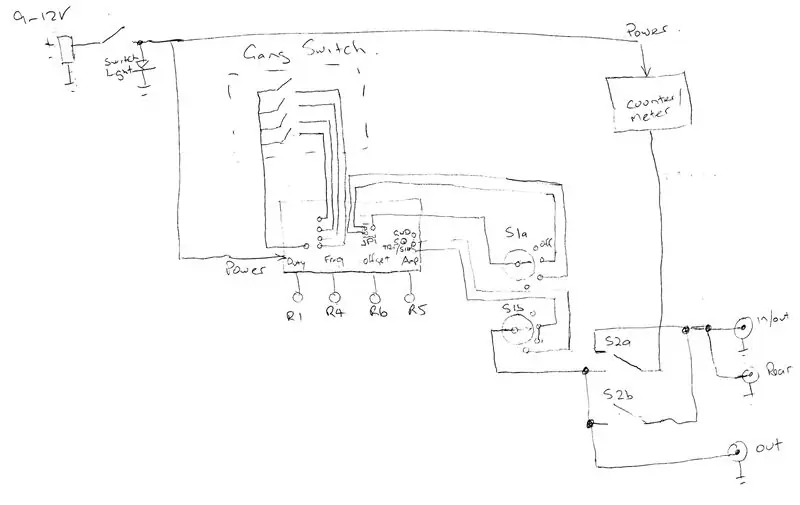

Étape 1: Comment tout s'assemble

Fondamentalement, c'est juste un kit de générateur de signal avec un compteur de fréquence connecté à la sortie. Cependant, j'ai ajouté quelques combinaisons de commutation pratiques.

Il y a 3 connecteurs BNC:

Un pour la sortie principale (qui est toujours en circuit sauf si vous basculez le commutateur de mesure sur externe), un BNC pour la mesure int/ext en utilisant soit le compteur interne pour une source externe et un BNC sur le panneau arrière qui est connecté à ce qui précède (Vous pouvez donc vous connecter via le panneau avant ou arrière).

Le commutateur int/ext est utilisé pour commuter un signal vers le compteur interne. S'il est en position interne (in), le signal du générateur va au compteur et à tous les connecteurs BNC. Avec cette configuration, vous pouvez connecter n'importe quel équipement de mesure externe (compteur de fréquence, oscilloscope en parallèle avec la sortie du signal principal). Si le commutateur est en position ext (out), il déconnecte la sortie principale et les BNC int/ext et du panneau arrière sont connectés au compteur interne. Ainsi, vous pouvez alimenter un signal externe et utiliser le compteur interne pour le mesurer.

Le commutateur de type de signal est un commutateur rotatif qui bascule essentiellement entre Tri/Sine dans les deux premières positions. L'interrupteur opposé connecte le signal tri/sinus à la sortie. En position trois, S1a n'est pas utilisé et ne fait que basculer entre les sorties squ et tri/sine vers la sortie principale.

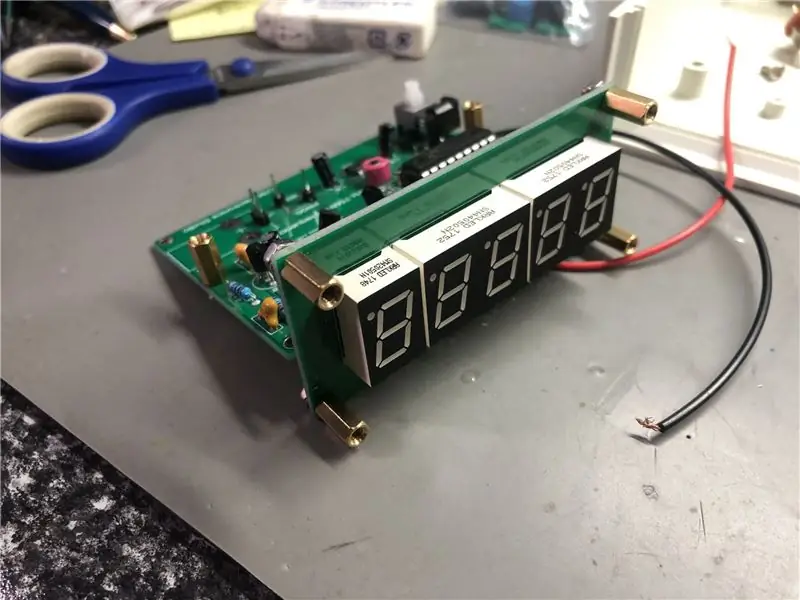

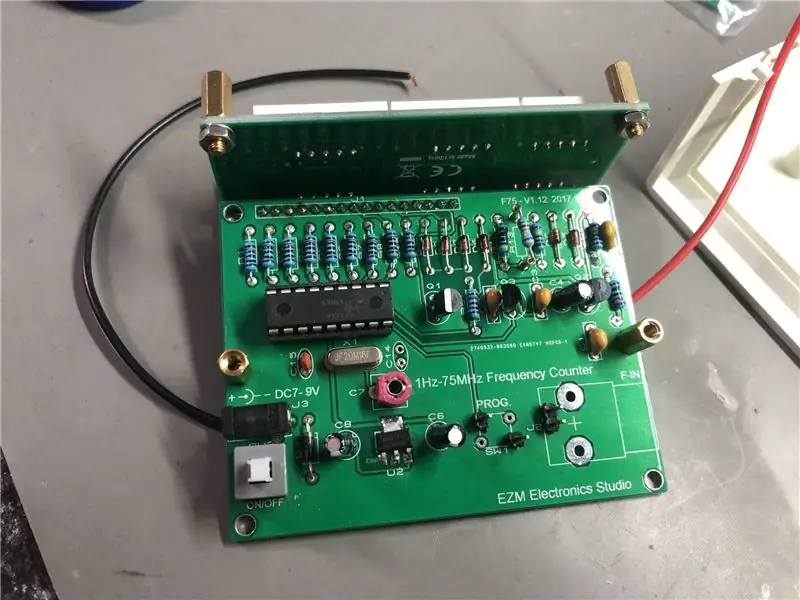

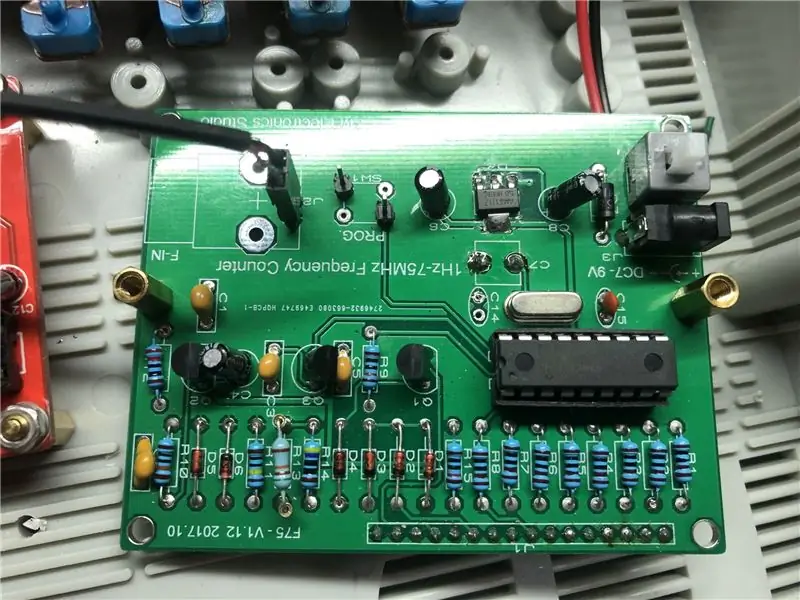

Étape 2: Tous les kits de compteur ne sont pas identiques

Avant de sortir et de dépenser de l'argent pour l'un de ces kits de fréquencemètre, ils ne sont pas tous identiques. Ce que vous voulez, c'est essentiel, c'est un kit qui mesure les basses fréquences. De nombreux modules prêts à l'emploi ne mesurent que 1 MHz et plus. Il existe également des kits qui se ressemblent, mais le code de la puce principale n'est pas correct par rapport à la conception d'origine. C'est pourquoi j'ai choisi ce kit en particulier car c'est le seul qui semble même fonctionner correctement.

Depuis le site du vendeur, les spécifications sont les suivantes:

- 1Hz-75MHz

- Résolution à quatre ou 5 chiffres selon la fréquence mesurée (c'est-à-dire x. KHz, x.xxx MHz, xx.xx MHz)

- Résolution 1Hz (max)

- Sensibilité d'entrée <20mV @1Hz-100KHz, 35mV @20MHz, 75mV @50MHz

- Tension d'entrée 7-9V (fonctionne sur 12V pas de soucis)

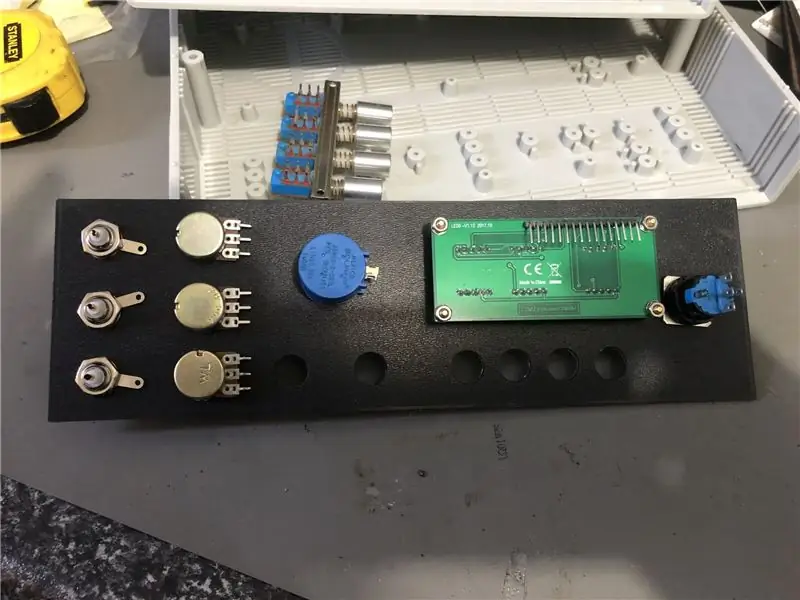

Construisez le kit de comptoir selon les instructions du vendeur avec les modifications suivantes:

- Utilisez des entretoises de connecteur PCB pour une prise plus facile et connectez-vous plus tard

- L'interrupteur marche/arrêt est optionnel et vous pouvez simplement le lier si vous le souhaitez ou l'installer (vous avez l'interrupteur là alors pourquoi pas) !

- Montez le capuchon variable rouge sur le dessous de la planche (sur la photo, il est monté selon la construction recommandée, mais j'ai retourné la planche). J'ai changé sa position et vous le verrez sur des photos ultérieures.

- Utilisez un connecteur en ligne à angle droit au lieu du connecteur droit fourni pour monter l'écran LED sur le côté. De cette façon, il peut dépasser dans le boîtier et non sur vos commandes inférieures !

- C14 n'est apparemment pas utilisé (je pense que cela dépend de la plage de cap variable fournie et de la précision des compteurs). Personnellement, je ne pense pas que cela ait d'importance car le plafond variable n'ajoute pas beaucoup d'étalonnage, même en ajoutant une petite quantité de capacité supplémentaire à C14.

- Le capuchon variable fourni (rouge 5-20pf) était une poubelle et devait être remplacé. J'ai fini par acheter un mélange de différents bouchons (50 environ) de différentes valeurs car la plupart des kits fournis semblent être des ordures.

- R14 est fourni sous forme de résistance 56K. Cela peut changer selon les différents lots de C3355. Pour cette raison, j'ai monté quelques broches à partir d'une prise IC afin que la résistance puisse être facilement changée si nécessaire.

Une fois que vous l'avez construit, vérifiez la fonctionnalité par rapport à une source de générateur de signal connue.

Remarques:

Bien que la documentation indique que ce kit mesurera de 1 Hz à 75 MHz, en réalité, j'ai trouvé (comme la plupart des kits) qu'il mesure mieux à des fréquences plus élevées. C'est la raison pour laquelle j'ai ajouté des prises BNC externes pour connecter des équipements plus précis. Il a également tendance à afficher des résultats différents selon que le signal est sinus/triangle ou carré. Plus le signal est lent, plus le temps de mesure est lent. Il l'obtient dans le parc à balles la plupart du temps à partir d'environ 500 Hz. Encore une fois, si quelqu'un connaît un meilleur kit, faites-le moi savoir.

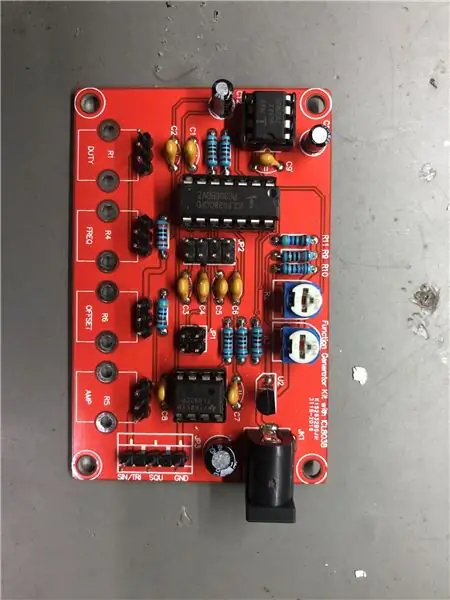

Étape 3: Construire le générateur de signaux

D'après les informations du vendeur, ses spécifications sont les suivantes

- Plage de fonctionnement de 5 Hz à 400 kHz

- Cycle de service 2% - 95%

- Réglage de la polarisation CC de -7,5 V à 7,5 V

- Amplitude de sortie 0,1V à 11V PP @12V

- Distorsion 1%

- Dérive de température 50 ppm/degré C

- Tension +12-15V

Encore une fois, construisez le kit selon les instructions du vendeur avec les modifications suivantes

- Utilisez des entretoises PCB pour des connexions plus faciles plus tard. C'est pour tous les pots (R1, 4, 6, 5), JP1 (Tri/Sine select), JP2 (Freq range select) et JP3 (main out)

- Une fois terminé, vous pouvez connecter temporairement des pots et des cavaliers pour vérifier si la carte fonctionne comme prévu en la connectant à un oscilloscope.

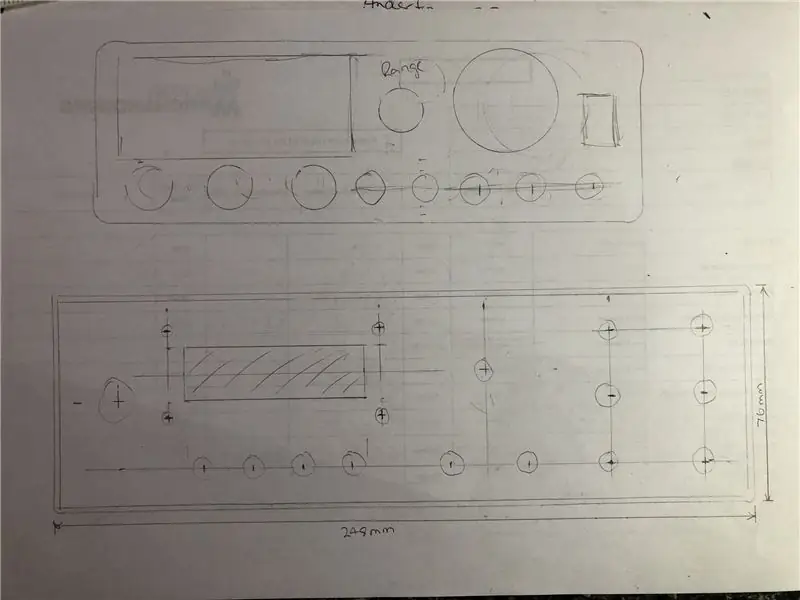

Étape 4: Concevoir le panneau avant

Je ne vais pas passer par tout le processus, seulement ce que j'ai fait de différent de mon autre instructable sur « Faire des panneaux avant à la recherche professionnelle ». J'ai également inclus le fichier de conception Front Panel Express afin que vous puissiez en imprimer un de la même manière si vous le souhaitez.

Fondamentalement, commencez par tracer votre panneau avant et faites une maquette de ce à quoi vous voulez qu'il ressemble. J'ai inclus la version au crayon avec laquelle j'ai commencé. Ajoutez des dimensions là où vous le pouvez, car cela facilitera grandement la saisie dans le panneau avant express. Vers la fin de ce Instructable, je peux ajouter quelques itérations du projet si j'ai des photos.

Les dimensions de votre panneau avant seront déterminées par la boîte de projet que vous utilisez. J'ai obtenu celui-ci de Jaycar (c'est la plus grande boîte à instruments). J'ai commencé avec les plus petits que j'utilise habituellement, mais j'ai eu du mal à installer tout ce que je voulais sur le panneau avant (avec les interrupteurs, le compteur LED, les commandes, etc.). Alors allé avec la plus grande boîte.

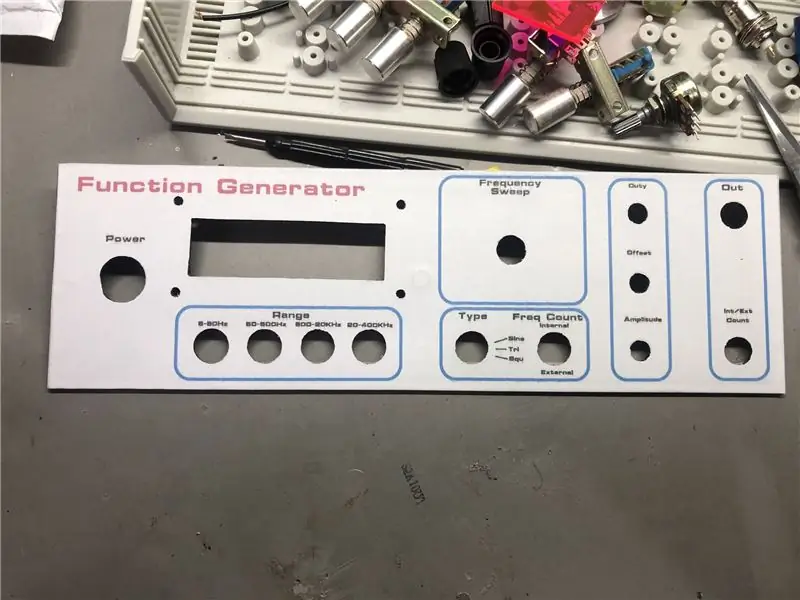

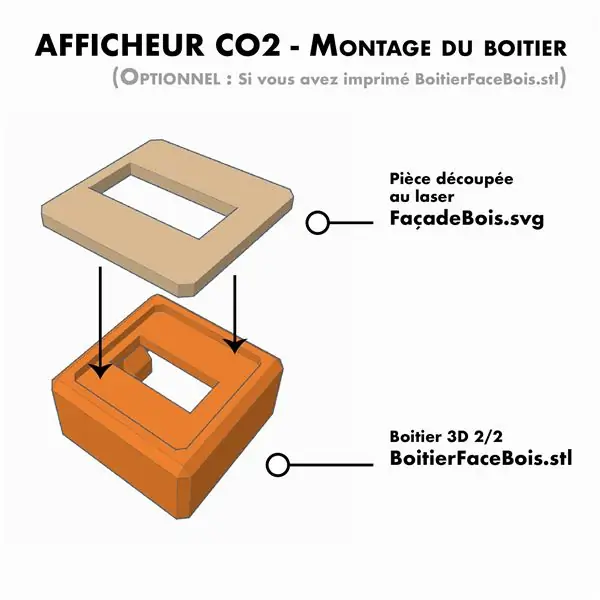

Utilisez le logiciel pour concevoir le panneau avant. Imprimez ensuite deux versions: une version noir et blanc sur du papier normal pour le perçage (avec les centres des trous) et une version finale en couleur sur une feuille d'étiquettes blanches.

Une fois que vous avez votre gabarit de perçage, collez-le sur le panneau, marquez vos trous et percez les trous et les découpes. Une fois tout fait, retirez le gabarit et nettoyez soigneusement la surface avec un dissolvant de graisse et de cire ou de l'alcool. Utilisez un chiffon de dépoussiérage pour éliminer les fines particules de poussière avant de procéder au collage de l'étiquette du panneau.

Pour cette construction particulière, je n'ai utilisé que du papier jet d'encre. Si vous regardez attentivement, vous pouvez voir un peu derrière le papier. Dans ce cas, je suggérerais soit d'acheter des étiquettes non transparentes, soit d'utiliser d'abord la moitié de la feuille inutilisée, puis de placer la feuille de panneau imprimée par-dessus. Pour finir, placez une feuille de film jet d'encre transparent par-dessus pour protéger le tout. Vous pouvez laisser un surplomb, couper les coins à 45 degrés et l'enrouler également autour de l'arrière du panneau.

Pour finir, découpez tous les trous à l'aide d'un cutter bien aiguisé.

Étape 5: commencer le montage et l'assemblage du matériel

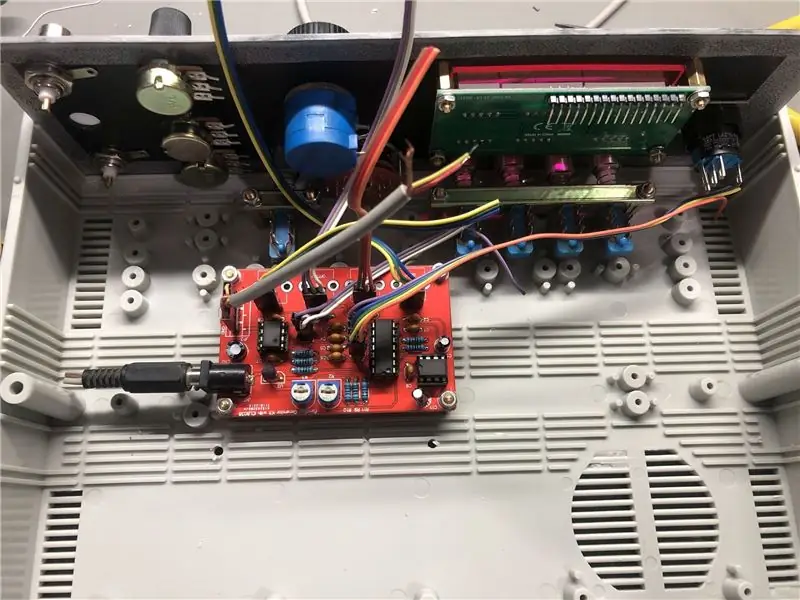

Vissez tous les pots, les connecteurs BNC, le bouton rotatif et l'interrupteur d'alimentation sur le panneau avant.

Montez la carte de compteur LED. J'ai découpé un petit morceau de plexiglas rouge transparent entre le panneau avant et la carte LED. Il est simplement maintenu en place en desserrant légèrement les entretoises entre la carte et le panneau avant.

Mettez le panneau avant en place, marquez et percez les trous de montage pour le commutateur de groupe et le commutateur simple. J'avais déjà prédéterminé la hauteur que je voulais avec des entretoises pour les commutateurs de gang lorsque je concevais le panneau avant.

Montez également la carte du générateur de signaux en place. Je l'ai monté d'un côté afin d'avoir un accès facile pour l'étalonnage si nécessaire.

Percez et montez également les connecteurs DC et BNC du panneau arrière.

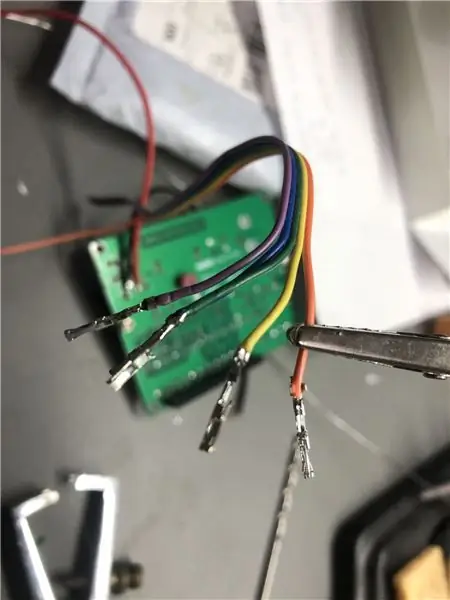

Étape 6: Câblage de tout

Composez les faisceaux de câblage pour les pots, les interrupteurs, etc. à partir des cartes à l'aide d'un fil de raccordement ou d'un câble plat. Assemblez aux extrémités du connecteur femelle pour vous connecter aux cartes principales. J'ai trouvé qu'il était préférable de replier la languette avec une pince à bec effilé et de mettre un peu de soudure dessus pour empêcher les fils de tomber. Ensuite, enfoncez-les dans les connecteurs noirs.

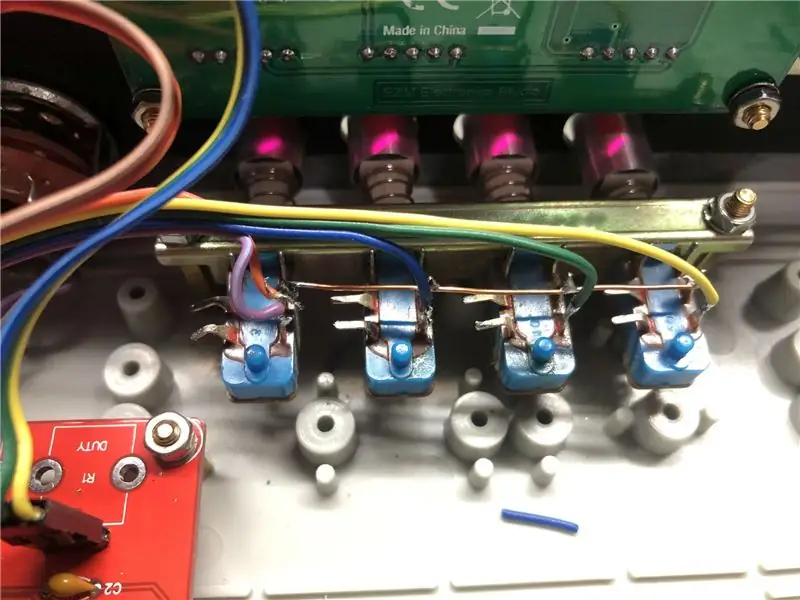

Commencez par souder les pots.

Bien qu'il ne s'agisse que de courts tirages, il est toujours recommandé d'utiliser un câble blindé pour les connecteurs de sortie. Câblez le sélecteur de signal rotatif. Connectez maintenant les connecteurs BNC de sortie aux fils du commutateur int/ext et du connecteur de la carte.

Une fois que c'est terminé, câblez le commutateur de gang.

Branchez l'interrupteur d'alimentation et le câble d'alimentation aux cartes principales. Utilisez de petits connecteurs à fourche pour vous connecter au commutateur. Je viens d'attacher les fils aux prises de la carte principale car les connecteurs CC n'étaient pas arrivés au moment de l'écriture (d'où la raison pour laquelle rien n'a encore été attaché au câble sur les photos). Je les moderniserai quand ils arriveront

Pour finir, placez tous les boutons sur le panneau avant.

Étape 7: Mise sous tension

Parce que vous auriez dû vérifier chaque carte individuelle au préalable, tout devrait fonctionner comme il se doit.

Vérifiez que le compteur LED avant mesure quelque chose (c'est au moins un bon signe). Sélectionnez une plage de fréquences et assurez-vous que la mesure change. Vous pouvez également vérifier votre commutateur/entrées int/ext en connectant un générateur de signal externe et en voyant s'il mesure les signaux externes.

Enfin, connectez-le à un oscilloscope et assurez-vous que vous obtenez les bons types de signaux et que toutes les commandes se comportent comme elles le devraient. L'avantage du câblage avec des connecteurs est que s'il fonctionne à l'envers, il suffit de retourner le connecteur du câble !

Il existe une procédure d'étalonnage pour la carte du générateur de signaux qui doit être incluse lorsque vous achetez le kit. Vous aurez besoin d'un oscilloscope pour le faire, mais ceci est un extrait des instructions (ou à peu près):

Connectez un oscilloscope à la sortie carrée. Réglez la commande DUTY à 50 %, puis passez en sinus. Ajustez R2 et 3 à la crête d'onde sinusoïdale pour minimiser la distorsion. Une fois que R2 et 3 sont définis, ils ne devraient plus avoir besoin d'être ajustés. Pour produire une onde en dents de scie, sélectionnez Tri. Ajustez le contrôle DUTY et convertissez le triangle en dent de scie.

Espérons que tout fonctionne pour vous.

Dans l'ensemble, je pense que le projet s'est très bien déroulé. Bien que vous puissiez probablement acheter quelque chose de plus précis pour beaucoup plus d'argent, c'était certainement une construction amusante (bien qu'elle soit restée sur le banc pendant un bon moment) !

Étape 8: Construction initiale et quand les choses ne se passent pas Comment vous le planifiez (Blooper Reel) ?

Parfois, les builds ne vont pas bien du premier coup et finissent par être meilleurs pour cela. Ce projet en faisait partie.

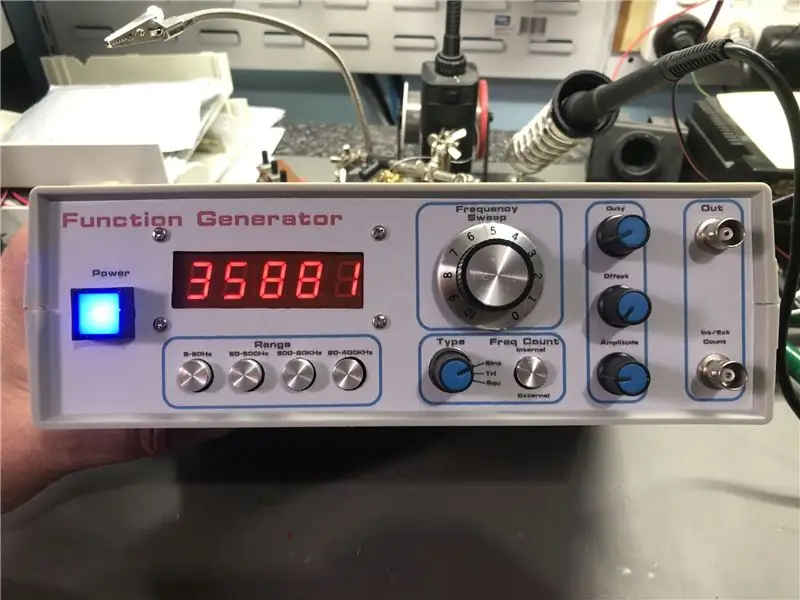

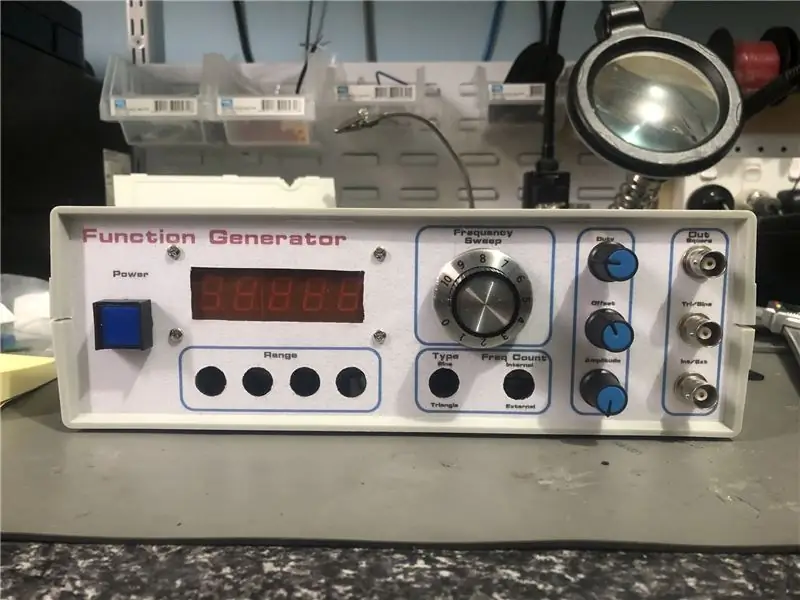

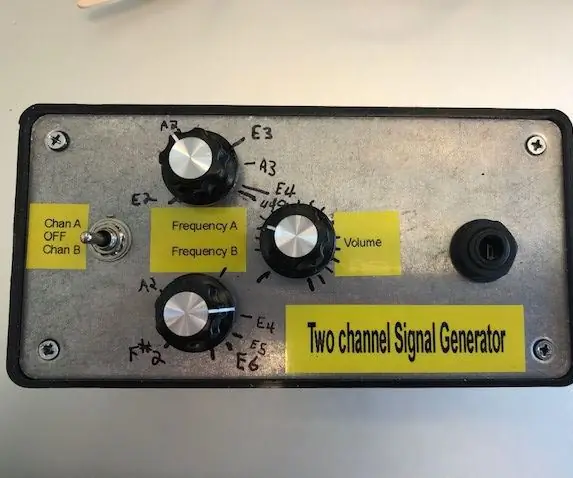

La première photo essaie de déformer toutes les commandes sur le devant d'une boîte plus petite (j'ai des tas de ces boîtes car elles sont bon marché et conviennent généralement assez bien à la plupart des projets de type d'équipement de test). J'ai essayé dans tous les sens et j'ai même pris le temps de le mettre en place. En fin de compte, c'était trop difficile et déroutant d'utiliser des interrupteurs à bascule et de vouloir avoir un gros bouton pour le contrôle de la fréquence en façade. De plus, le lettrage vieillit et ne colle pas bien ces jours-ci. C'est à ce moment-là que je suis tombé sur un logiciel de panneau avant que j'utiliserai probablement pour d'autres projets à l'avenir.

Également lors de la première tentative, j'ai découvert que mes nouveaux forets plus gros sont beaucoup trop sauvages. J'ai fini par craquer le bord lorsque je percais l'un des trous BNC quand il a attrapé. À partir de ce moment-là, je n'ai utilisé qu'un foret de 8 mm maximum et j'ai utilisé un alésoir pour obtenir les tailles de trous finales plus grandes.

La deuxième photo, j'avais presque raison, jusqu'à ce que je commence à assembler et que je réalise qu'il serait préférable de changer tous les types de signaux au lieu d'avoir deux sorties séparées. Ensuite, je pourrais en monter un à l'arrière pour un connecteur caché. Ça désencombre un peu l'avant aussi je pense. Comme je n'avais plus besoin d'un des trous du panneau avant, il n'a pas été difficile de retirer l'un des trous à l'aide du logiciel du panneau avant. Il dissimule facilement toute erreur (modification de conception) !

Conseillé:

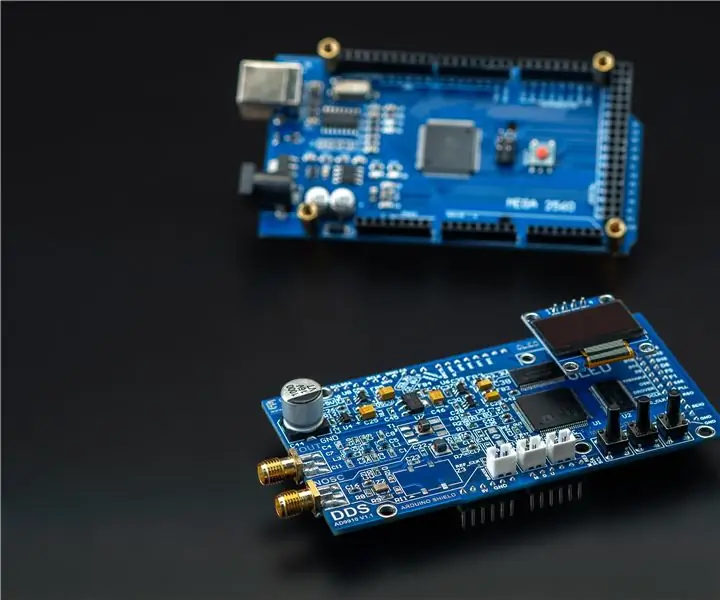

Comment utiliser le générateur de signaux de fréquence Arduino DDS AD9850 : 7 étapes

Comment utiliser le générateur de signaux de fréquence Arduino DDS AD9850 : dans ce didacticiel, nous allons apprendre à créer un générateur de signaux de fréquence à l'aide d'un module AD9850 et d'Arduino. pire avec les fréquences plus élevées

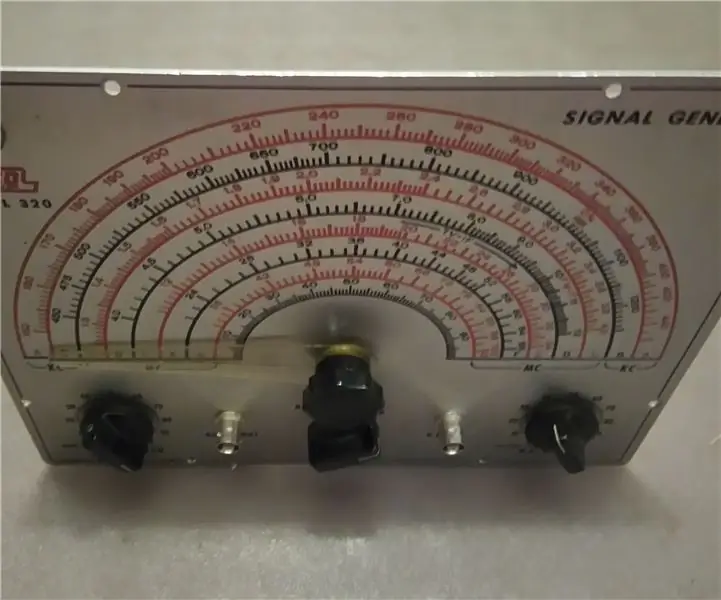

Révision complète du générateur de signaux vintage : 8 étapes

Révision complète du générateur de signaux vintage: j'ai acquis un générateur de signaux RF Eico 320 lors d'une réunion d'échange de radioamateurs pour quelques dollars il y a quelques années, mais je n'ai jamais rien fait avec jusqu'à présent. Ce générateur de signaux dispose de cinq plages commutables de 150 kHz à 36 MHz et avec ha

Générateur de signaux RF 100 KHz-600 MHZ sur DDS AD9910 Arduino Shield : 5 étapes

Générateur de signaux RF 100 KHz-600 MHZ sur DDS AD9910 Arduino Shield : Comment créer un générateur RF stable à faible bruit, haute précision (avec modulation AM, FM) sur Arduino

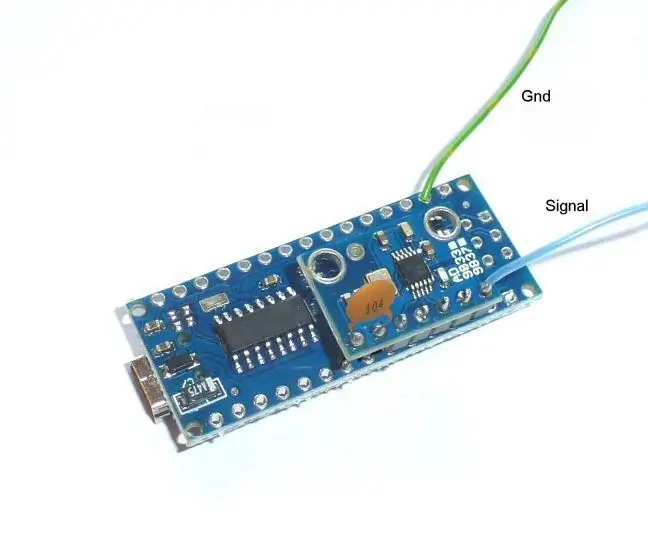

Générateur de signaux AD9833 : 3 étapes

Générateur de signaux AD9833 : Un générateur de signaux est un équipement de test très utile. Celui-ci utilise un module AD9833 et un Arduino Nano - c'est tout, même pas un PCB. Vous pouvez éventuellement ajouter un écran OLED. L'AD9833 peut générer des ondes sinusoïdales, triangulaires et carrées de 0,1 Hz à 1

Générateur de signaux à deux canaux pour guitare : 10 étapes

Générateur de signaux à deux canaux pour guitare : ce projet est une conception originale et facile à construire pour un générateur de signaux à deux canaux pour guitare et autres utilisations. Il couvre toute la gamme des notes de guitare (pour vous les guitaristes, de la corde ouverte Low E - 83 Hertz, jusqu'à la 24ème case sur le E aigu s