Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:07.

- Dernière modifié 2025-01-23 14:46.

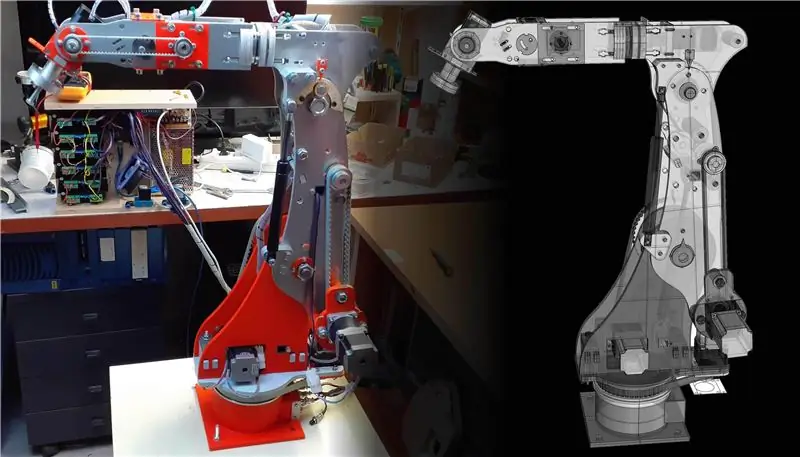

Après plus d'un an d'études, de prototypes et d'échecs divers j'ai réussi à construire un robot fer/aluminium à 6 degrés de liberté contrôlé par des moteurs pas à pas.

La partie la plus difficile a été la conception car je voulais atteindre 3 objectifs fondamentaux:

- Faible coût de réalisation

- Montage facile même avec peu d'équipement

- Bonne précision lors du déplacement

J'ai conçu le modèle 3D avec Rhino plusieurs fois jusqu'à (à mon avis) un bon compromis qui répond aux 3 exigences.

Je ne suis pas ingénieur et avant ce projet je n'avais aucune expérience en robotique donc une personne plus expérimentée que moi pourrait trouver des défauts de conception dans ce que j'ai fait mais je peux quand même dire que je suis satisfait du résultat final que j'ai obtenu.

Fournitures

pour plus d'infos visitez mon blog perso

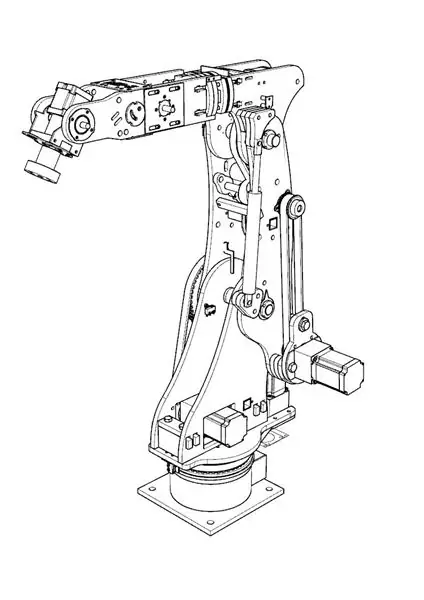

Étape 1: Conception CAO

Avant d'arriver au modèle final, j'ai conçu au moins 8 prototypes différents avec différents systèmes de transmission mais aucun ne pouvait satisfaire les 3 exigences décrites ci-dessus.

En rassemblant les solutions mécaniques de tous les prototypes réalisés (et en acceptant également quelques compromis), le modèle final est sorti. Je n'ai pas compté les heures que j'ai passées devant le CAD mais je peux vous assurer qu'elles étaient vraiment nombreuses.

Un aspect à garder à l'esprit au stade de la conception est que même un seul gramme ajouté à l'extrémité du poignet du robot est multiplié au détriment de la résistance de couple des moteurs à la base et donc plus de poids est ajouté et plus les moteurs doit être calculé pour supporter l'effort.

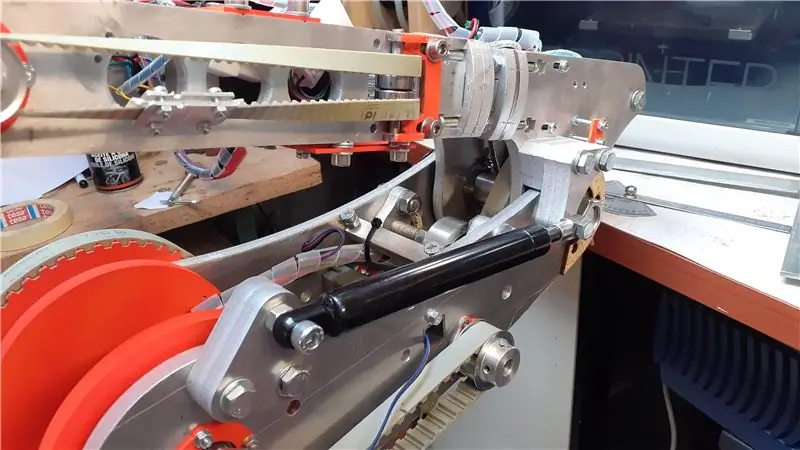

Pour "aider" les moteurs à résister aux contraintes, j'ai appliqué des pistons à gaz de 250N et 150N.

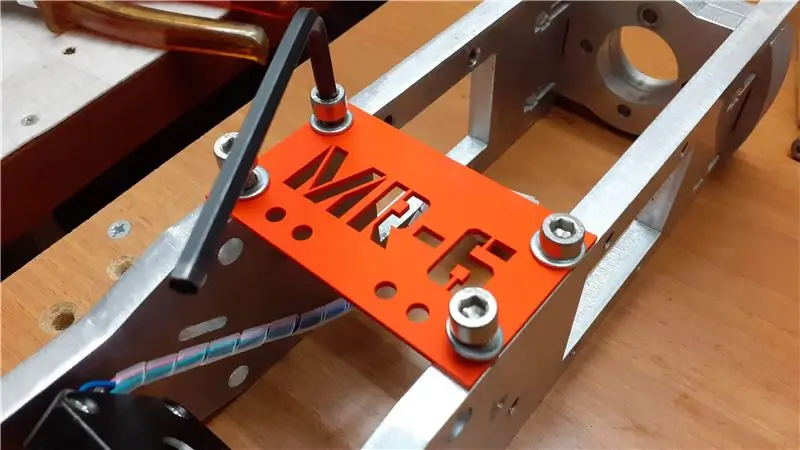

J'ai pensé à réduire les coûts en créant le robot avec des plaques de fer (C40) découpées au laser et de l'aluminium avec des épaisseurs allant de 2, 3, 5, 10 mm; la découpe au laser est beaucoup moins chère que le fraisage de métal en 3D.

Après avoir conçu chaque composant individuel, j'ai réalisé les formes des pièces en.dxf et les ai envoyées au centre de découpe. Tous les autres composants ont été fabriqués par moi-même au tour.

Étape 2: Préparation et assemblage

Enfin il est temps de me salir les mains (c'est ce que je fais de mieux)…

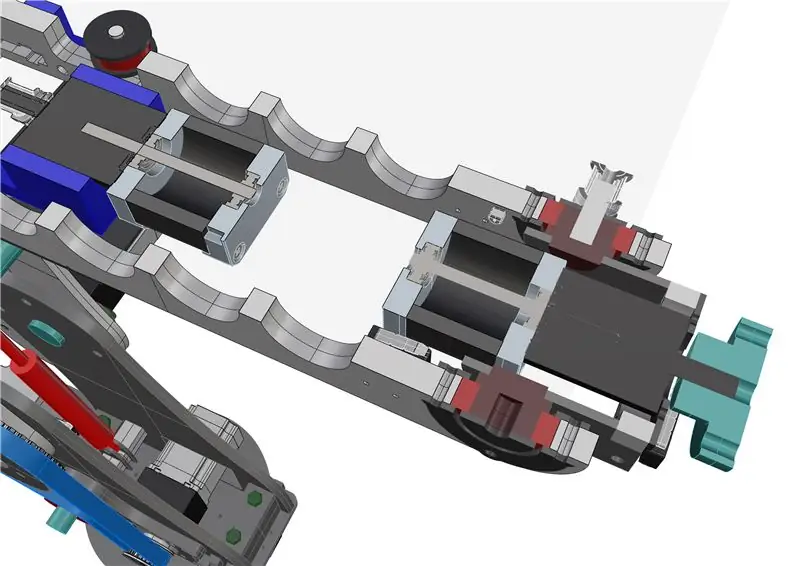

La phase de construction a demandé de nombreuses heures de travail pour la préparation des pièces, le limage manuel des trous, les joints, les filetages et le tournage des moyeux. Le fait d'avoir conçu chaque composant pour pouvoir travailler avec seulement quelques outils de travail m'a permis de ne pas avoir de grosses surprises ni de problèmes mécaniques.

Le plus important n'est pas de se dépêcher de finir les choses mais d'être scrupuleux et de suivre chaque ligne du projet, improviser à ce stade ne donne jamais de bons résultats.

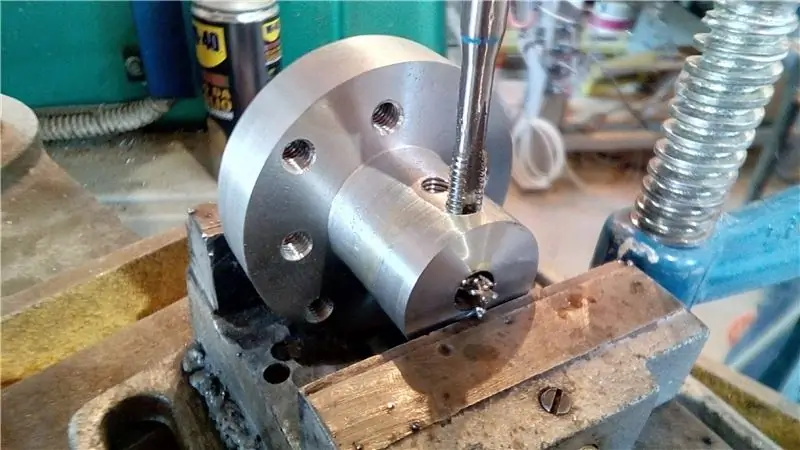

Réaliser les portées des roulements est extrêmement important car chaque joint repose sur eux et même un petit jeu de quelques pourcents pourrait compromettre la réussite du projet.

Je me suis retrouvé à devoir refaire les goupilles car avec le tour j'avais enlevé environ 5 centimes plus petit que le trou du roulement et quand j'ai essayé de le monter le jeu était monstrueusement évident.

Les outils que j'ai utilisés pour préparer toutes les pièces sont:

- perceuse

- broyeur / dremel

- meule

- fichier manuel

- tour

- Clés anglaises

Je comprends que tout le monde ne peut pas avoir un tour à la maison et dans ce cas il faudra commander les pièces à un centre spécialisé.

J'avais conçu les pièces à découper au laser avec les joints un peu plus abondants afin de pouvoir les parfaire à la main car le laser, aussi précis soit-il, génère une découpe conique et il est indispensable de la considérer.

Travailler avec le fichier à la main chaque joint que j'ai fait afin de générer un couplage très précis entre les pièces.

Même les trous dans les sièges de roulement que j'avais fait plus petits et ensuite alésés à la main avec le dremel et beaucoup (mais vraiment beaucoup) de patience.

Tous les filetages que j'ai réalisés à la main sur la perceuse à colonne car la perpendicularité maximale entre l'instrument et la pièce est obtenue. Après avoir préparé chaque pièce, le moment de vérité tant attendu est arrivé, l'assemblage de l'ensemble du robot. J'ai été surpris de constater que chaque pièce s'emboîtait exactement dans l'autre avec les bonnes tolérances.

Le robot est maintenant tout assemblé

Avant de faire quoi que ce soit d'autre, j'ai préféré faire quelques tests de mouvement pour m'assurer que les moteurs ont été bien conçus, si je trouve des problèmes avec les moteurs, notamment leur couple de serrage, je serai obligé de refaire une bonne partie du projet.

Ainsi, après avoir également monté les 6 moteurs, j'ai emmené le robot lourd dans mon laboratoire du grenier pour le soumettre aux premiers tests.

Étape 3: premiers tests de mouvement

Après avoir terminé la partie mécanique du robot, j'ai rapidement assemblé l'électronique et connecté uniquement les câbles des 6 moteurs. Les résultats des tests ont été très positifs, les articulations bougent bien et dans les angles préétablis, j'ai découvert quelques problèmes facilement résolus.

Le premier problème concerne le joint no. 3 qui en extension maximale surchargeait trop la courroie et provoquait parfois des pertes de marches. La solution à ce problème m'a conduit à divers arguments que nous verrons dans la prochaine étape.

Le deuxième problème concerne le joint no. 4, la solution de la torsion de la courroie n'était pas trop fiable et générait des problèmes. Pendant ce temps, les pièces en fer du robot commençaient à faire de petits points de rouille, donc avec l'opportunité de résoudre les problèmes, j'en ai également profité pour le peindre.

Étape 4: peinture et remontage

Je n'aime pas particulièrement la phase peinture mais dans ce cas je suis obligé de le faire car je l'aime encore moins.

Sur le fer je mets d'abord un apprêt qui sert de fond à la peinture rouge fluo.

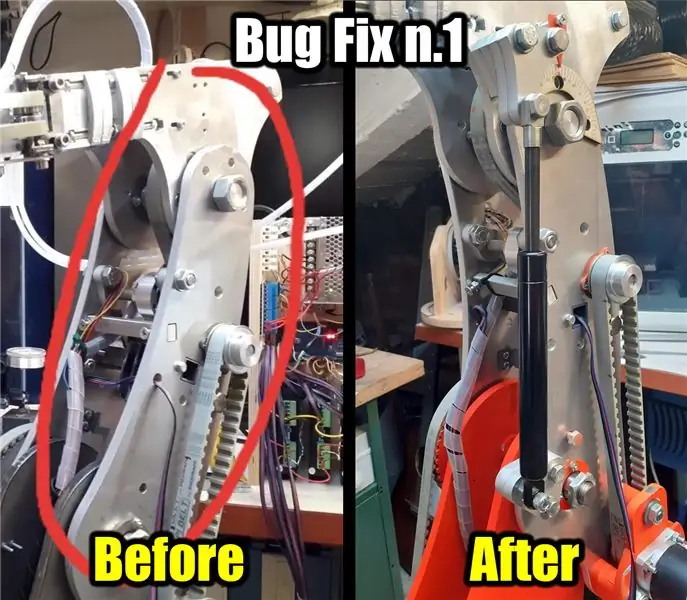

Étape 5: Correction de bug N.1

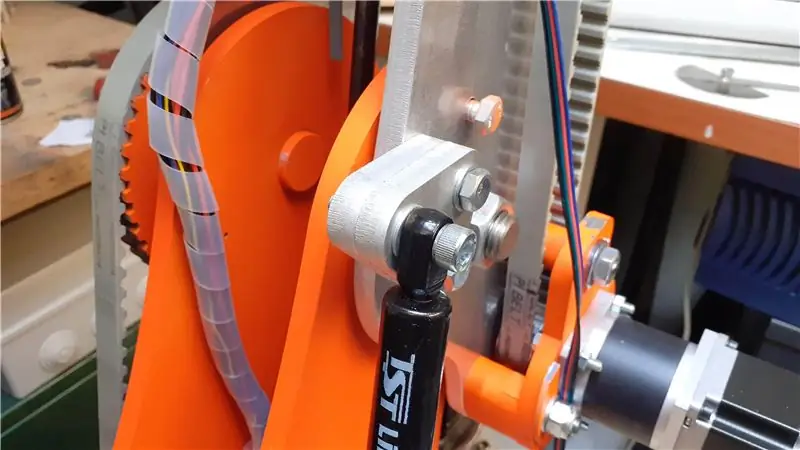

Après les résultats des tests j'ai dû faire quelques modifications pour améliorer la précision du robot. La première modification concerne l'articulation n°3 en particulier lorsqu'elle était dans l'état le plus défavorable exerçait une traction excessive de la courroie et par conséquent le moteur était toujours sous stress. La solution était d'aider en appliquant une force contraire au sens de rotation.

J'ai passé des nuits entières à réfléchir à quelle pourrait être la meilleure solution sans avoir à tout refaire. Au départ j'avais pensé appliquer un gros ressort de torsion mais en cherchant sur internet je n'ai rien trouvé de satisfaisant alors j'ai opté pour un piston à gaz (comme j'avais déjà conçu pour le joint #2), mais je devais encore décider où le placer car je n'avait pas assez d'espace.

Abandonnant un peu l'esthétique, j'ai décidé que le meilleur endroit pour placer le piston était sur le côté.

J'ai fait les calculs sur la puissance nécessaire du piston vu le point où il devait exercer la force puis j'ai commandé sur ebay un piston 150 N long 340 mm puis j'ai conçu les nouveaux supports pour pouvoir le fixer.

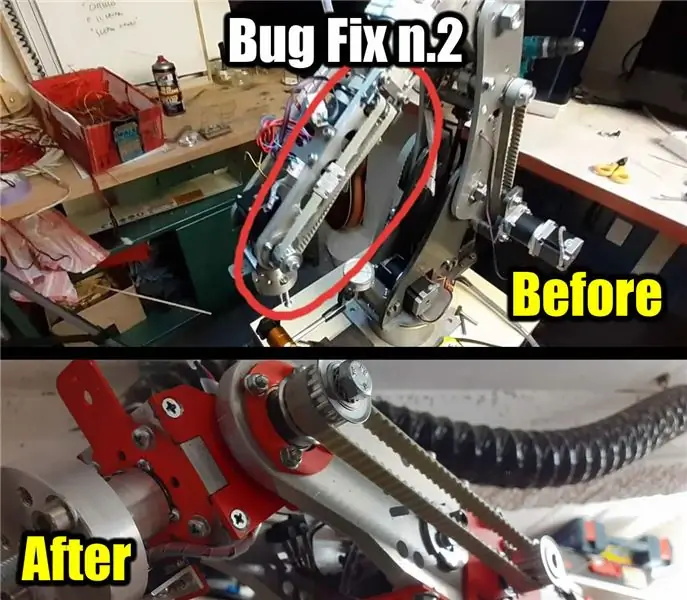

Étape 6: Correction de bogue N.2

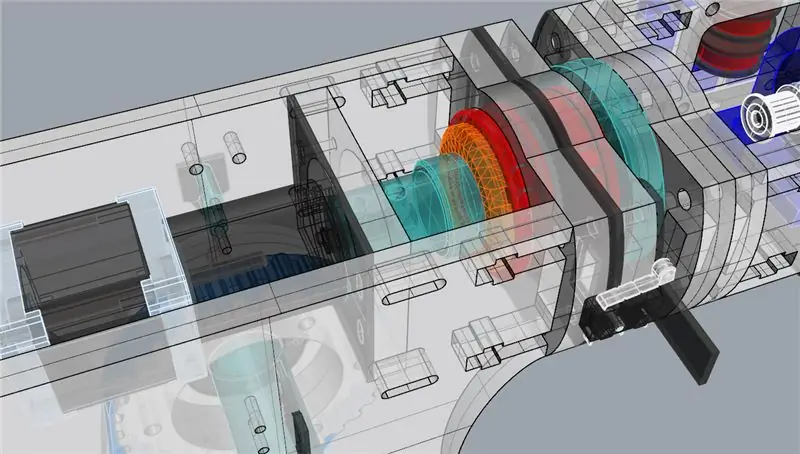

Le deuxième changement concerne le joint no. 4 où au départ j'avais prévu la transmission avec la courroie torsadée mais je me suis rendu compte que les espaces étaient réduits et que la courroie ne fonctionnait pas aussi bien qu'espéré.

J'ai décidé de refaire complètement l'ensemble du joint en concevant les épaulements de manière à recevoir le moteur dans une direction parallèle par rapport à eux. Avec cette nouvelle modification maintenant la courroie fonctionne correctement et il est également plus facile de la tendre car j'ai conçu un système de clé pour tendre facilement la courroie.

Étape 7: Électronique

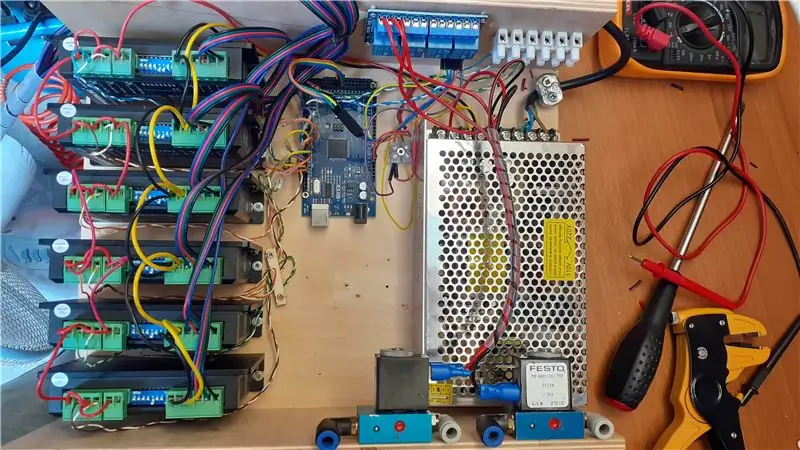

L'électronique de commande du moteur est la même que celle utilisée pour une CNC classique à 3 axes à la différence qu'il y a 3 pilotes de plus et 3 moteurs de plus à gérer. Toute la logique de commande des axes est calculée par l'application, l'électronique a la seule tâche de recevoir des instructions sur le nombre de degrés que les moteurs devront tourner pour que le joint n'atteigne pas la position souhaitée.

Les pièces qui composent l'électronique sont:

- Arduino méga

- n.m. 6 pilotes DM542T

- n.m. 4 Relè

- n.m. 1 alimentation 24V

- n.m. 2 électrovannes (pour la pince pneumatique)

Sur Arduino, j'ai chargé le sketch qui traite simultanément de la gestion des mouvements des moteurs tels que l'accélération, la décélération, la vitesse, les pas et les limites maximales et est programmé pour recevoir des commandes à exécuter via série (USB).

Par rapport aux contrôleurs de mouvement professionnels qui peuvent coûter jusqu'à plusieurs milliers d'euros, Arduino à sa petite échelle se défend trop évidemment des opérations trop complexes qu'il n'est pas capable de gérer comme par exemple le multithread utile surtout quand on doit gérer plusieurs moteurs simultanément.

Étape 8: Considérations relatives au logiciel

Chaque robot a sa propre forme et différents angles de mouvement et la cinématique est différente pour chacun d'eux. En ce moment pour exécuter les tests, j'utilise le logiciel de Chris Annin (www.anninrobotics.com) mais les calculs écrits pour son robot ne correspondent pas parfaitement au mien en fait certaines zones de la zone de travail que je ne peux pas atteindre les car les calculs des coins ne sont pas complets.

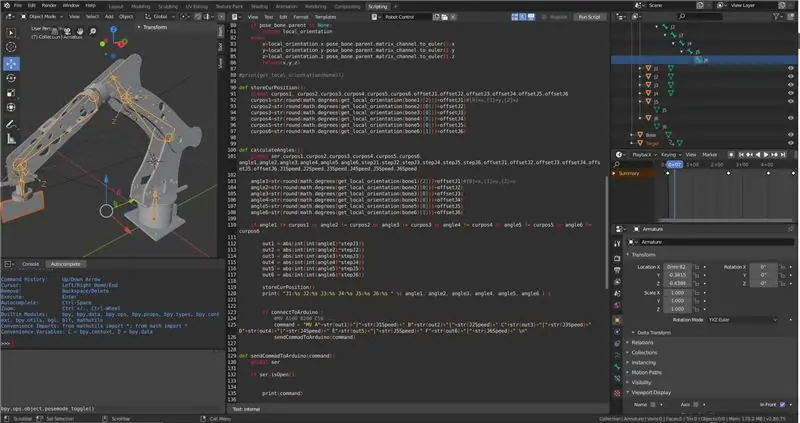

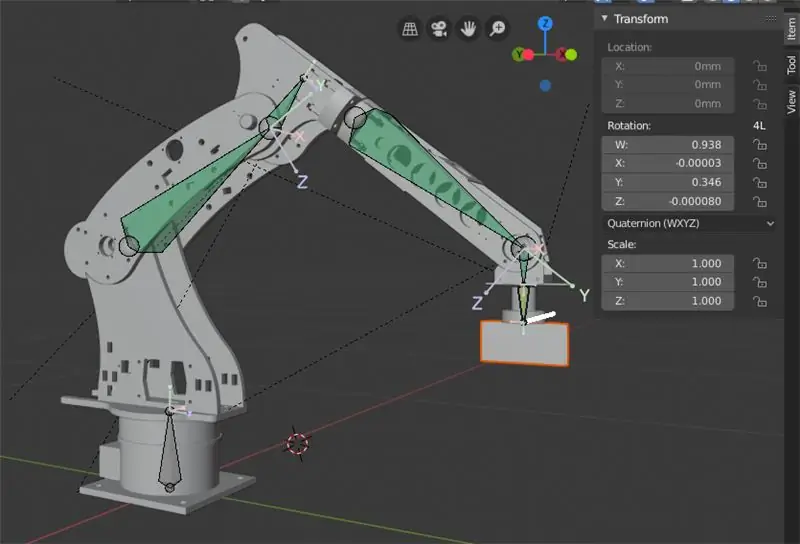

Le logiciel d'Annin est bon maintenant pour l'expérimentation, mais je vais devoir commencer à penser à écrire mon propre logiciel qui correspond à 100% à la physique de mon robot. J'ai déjà commencé à faire des tests en utilisant Blender et en écrivant la partie Python du contrôleur de mouvement et cela semble être une bonne solution, il y a quelques aspects à développer mais ce combo (Blender + Ptyhon) est très simple à mettre en œuvre, surtout c'est facile pour planifier et simuler des mouvements sans avoir le robot devant vous.

Étape 9: Pince pneumatique

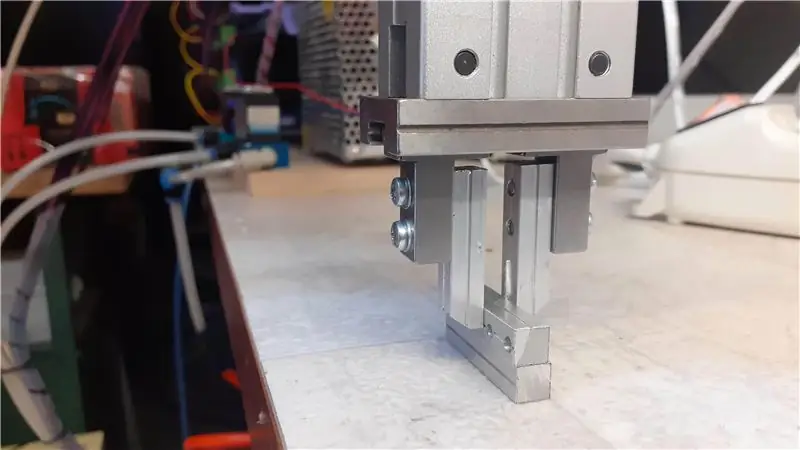

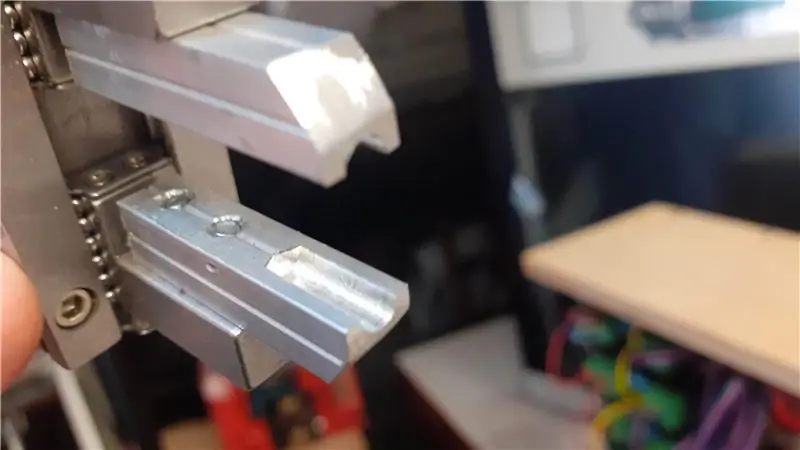

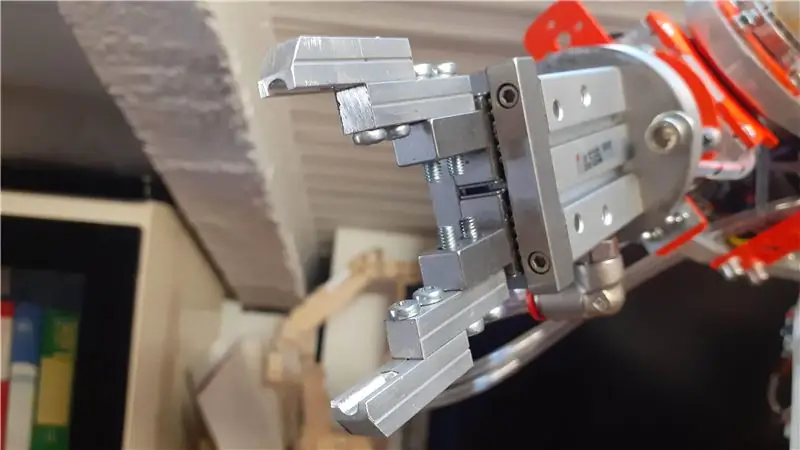

Pour pouvoir apporter des objets au robot je l'ai équipé d'une pince pneumatique.

Personnellement je n'aime pas les pinces avec servos, elles ne me donnent pas beaucoup de confiance sur l'étanchéité donc j'ai pensé qu'une pince pneumatique réglant spécifiquement la pression pourrait satisfaire tous les besoins.

Avec des profilés carrés en aluminium, j'ai modifié la pince pour prendre à la fois des petits objets et des gros objets.

Plus tard, quand je trouverai le temps, je rassemblerai toutes les informations sur le projet afin de pouvoir le télécharger.

J'espère que vous avez apprécié cette instructable.

Conseillé:

Bras robotique 3D avec moteurs pas à pas contrôlés par Bluetooth : 12 étapes

Bras robotique 3D avec moteurs pas à pas contrôlés par Bluetooth : Dans ce tutoriel, nous verrons comment fabriquer un bras robotique 3D, avec des moteurs pas à pas 28byj-48, un servomoteur et des pièces imprimées en 3D. Carte de circuit imprimé, code source, schéma électrique, code source et de nombreuses informations sont inclus sur mon site Web

Robotique DIY - Bras de robot éducatif à 6 axes : 6 étapes (avec photos)

Robotique de bricolage | Bras robotique éducatif 6 axes : La cellule éducative DIY-Robotics est une plateforme qui comprend un bras robotique 6 axes, un circuit de commande électronique et un logiciel de programmation. Cette plateforme est une introduction au monde de la robotique industrielle. A travers ce projet, DIY-Robotics souhaite

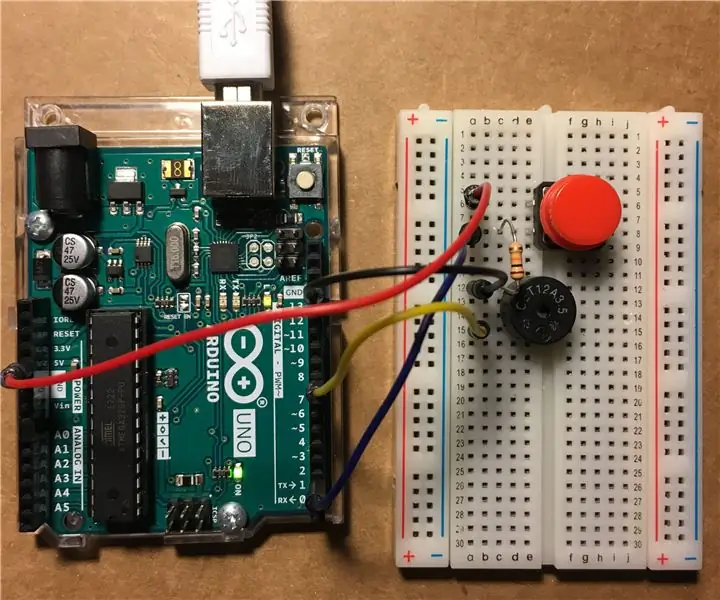

Testeur de moteurs à courant continu et pas à pas : 12 étapes (avec photos)

Testeur de moteurs à courant continu et pas à pas : Il y a quelques mois, un de mes amis m'a donné quelques imprimantes à jet d'encre et photocopieuses mises au rebut. J'étais intéressé par la récolte de leurs blocs d'alimentation, câbles, capteurs et surtout moteurs. J'ai récupéré ce que j'ai pu et j'ai voulu tester tous les pa

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

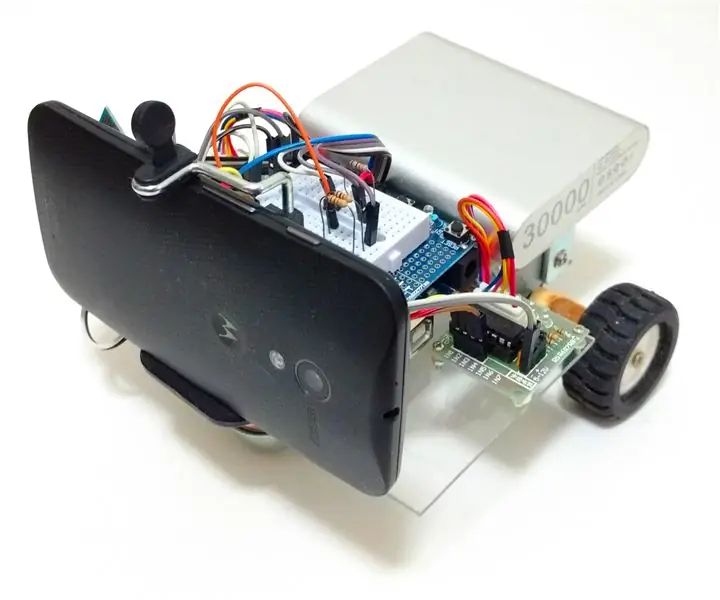

Robot FPV Rover contrôlé par Wi-Fi (avec Arduino, ESP8266 et moteurs pas à pas) : 11 étapes (avec photos)

Robot rover FPV contrôlé par Wi-fi (avec Arduino, ESP8266 et moteurs pas à pas): cette instructable montre comment concevoir un rover robotique à deux roues télécommandé sur un réseau wi-fi, à l'aide d'un Arduino Uno connecté à un module Wi-fi ESP8266 et deux moteurs pas à pas. Le robot peut être contrôlé à partir d'un navigateur Internet ordinaire