Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:09.

- Dernière modifié 2025-01-23 14:46.

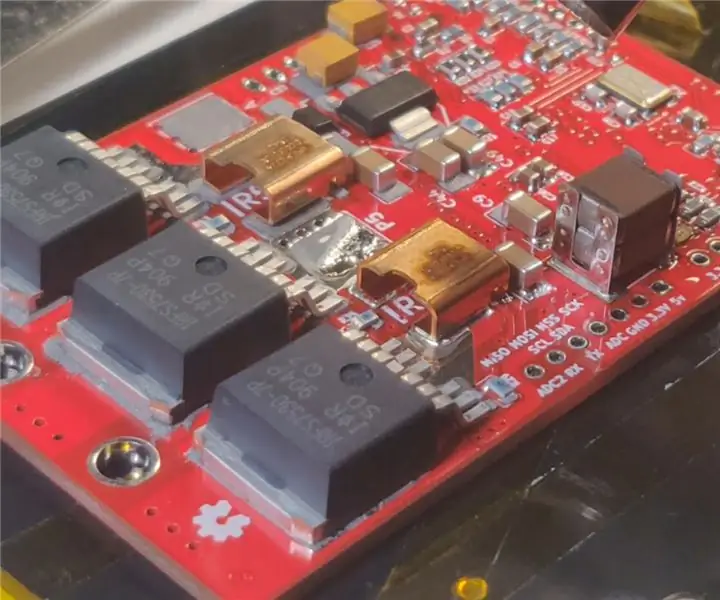

Dans ce projet, je construis un kit de fer à souder DIY, dans ce cas une station de soudage compatible Hakko T12. Si vous envisagez d'acheter toutes les pièces présentées ici, le coût total sera d'environ 42 $, mais vous pourriez obtenir un coût inférieur si vous possédez déjà certaines des pièces, de toute façon c'est un bon rapport qualité-prix pour les performances du produit final.

Étape 1: Regardez la vidéo de construction

La vidéo décrit l'ensemble de la construction, je vous recommande donc de regarder d'abord la vidéo pour avoir un aperçu du projet. Ensuite, vous pouvez revenir et lire les étapes suivantes pour une explication plus détaillée.

Étape 2: Commandez les pièces requises

Selon votre emplacement, la livraison de ces pièces peut prendre un certain temps, je vous recommande donc de les commander à l'avance. Ici vous pouvez trouver une liste avec des liens vers toutes les pièces que j'ai utilisées dans le projet.

- Kit de station de soudage T12

- Boîtier en aluminium pour station de soudage

- Support de fer à souder

- Station de soudage 24V 4A Alimentation

- Pointe de fer à souder T12 divers types

- Kit d'entretoises en laiton

- Kit de vis M3

- Kit de gaine thermorétractable

Le kit comprend une panne à souder T12-K, mais comme ces pannes sont peu coûteuses, je vous suggère de vous procurer également quelques autres pannes. Lors de la soudure, il est agréable d'avoir une sélection de pointes parmi lesquelles choisir.

Vous aurez besoin d'entretoises en laiton et de vis/écrous M3 pour monter l'alimentation sur le boîtier, alors assurez-vous de les avoir, sinon vous devrez les commander. Le kit est livré avec de petits morceaux de thermorétractable, mais dans mon cas, ceux-ci n'étaient pas suffisants, j'ai dû en utiliser plus.

Étape 3: préparer le boîtier

Parce que l'alimentation n'avait pas les bonnes dimensions pour s'adapter aux rails de montage latéraux du boîtier, j'ai dû trouver une méthode de montage différente. J'ai décidé de percer quatre trous de montage de 3 mm pour l'alimentation, si vous utilisez le même kit/boîtier que j'ai fait ici, j'ai joint à cette étape un fichier PDF contenant le gabarit de perçage sur la première page.

L'alimentation reposera sur quatre entretoises en laiton M3 6 mm qui seront installées plus tard. Le cinquième trou sert à connecter la prise de terre au boîtier. Il s'agit d'une caractéristique de sécurité importante que nous examinerons de plus près plus tard dans l'étape de câblage.

Pour isoler l'électronique du boîtier en aluminium, j'ai utilisé du papier épais qui a été coupé de manière à s'adapter aux trous de montage. Il est recommandé d'utiliser un matériau ignifuge pour ce travail.

Étape 4: Câblage et assemblage

J'ai commencé le câblage en travaillant sur le panneau arrière. J'ai d'abord créé un fil de connexion à la terre qui a un connecteur à cosse serti à une extrémité. Le connecteur à fourche sera connecté avec une rondelle et un écrou résistants aux secousses au cinquième trou de terre que j'ai percé plus tôt. J'ai également gratté une partie de la peinture du boîtier pour assurer une bonne connexion électrique. L'autre extrémité du fil jaune sera soudée à la broche de terre de la prise secteur IEC.

Il s'agit d'une caractéristique de sécurité importante, ne sautez pas cette étape. Comme il s'agit d'une conception de boîtier divisé avec des panneaux séparés, vous pouvez également connecter des fils de terre séparés aux parties supérieure et inférieure du boîtier ou même au panneau avant. Cependant, je ne l'ai pas fait car j'ai vérifié avec un multimètre et il y avait une bonne connexion juste à travers les panneaux du boîtier qui se touchaient.

Le fil sous tension a été connecté via l'interrupteur car c'est la pratique habituelle dans ce type d'équipement. La paire résultante de fils blancs et bleus a été connectée à l'entrée CA de l'alimentation.

J'ai continué avec le câblage de la face avant ainsi que la poignée. Pour la sécurité ESD, la panne du fer à souder doit également être connectée à la terre. Le kit a une connexion à la terre de la poignée jusqu'au PCB de commande du panneau avant, mais il n'est en fait connecté à aucun point de terre. Pour résoudre ce problème, j'ai ajouté un autre fil jaune de la broche de terre du connecteur à l'un des clips de montage du potentiomètre car il est directement connecté au boîtier et me donnera une connexion à la terre.

Pour obtenir des instructions sur la façon de câbler la poignée avec le câble multidirectionnel fourni, veuillez vérifier le fichier PDF joint à l'étape précédente car à la page 2, il comprend un schéma de câblage de code couleur.

Étape 5: Tests et réflexions finales

Maintenant, je vais vous donner mes dernières réflexions sur ce kit de station de soudage. C'était assez facile et amusant à assembler, et il n'y avait aucune pièce manquante. Le temps de chauffage ou les performances, je ne sais pas comment l'appeler, sont très bons, environ 16 secondes pour passer du froid à 280 ° C. Comparé à mon ancienne station analogique Gordak 936, c'est une amélioration considérable car cette station prend 53 s pour arriver à 280°C

La régulation de la température et la précision de la mesure de la température ne sont pas excellentes, mais elles pourraient s'améliorer avec le temps, car ces pointes hakko T12 ont besoin de quelques heures de temps de rodage jusqu'à ce qu'elles deviennent stables.

Si vous êtes intéressé par le thermomètre que j'ai utilisé pour tester la température du fer à souder, c'est un clone Hakko FG100.

Vous devriez consulter ma chaîne Youtube pour d'autres projets géniaux: la chaîne Youtube Voltlog.

Conseillé:

Station de soudage portable à partir de matériaux recyclés. / Estación De Soldadura Portátil Hecha Con Material Reciclado.: 8 étapes (avec photos)

Station de soudage portable à partir de matériaux recyclés. / Estación De Soldadura Portátil Hecha Con Material Reciclado.: Papa était un grand artiste et aventurier autant qu'il était un grand fan de la culture DIY. Lui seul a apporté de nombreuses modifications à la maison, notamment l'amélioration des meubles et des placards, le recyclage de lampes anciennes et même la modification de son fourgon combi VW pour les voyages

Stylo de soudage par points super simple bricolage (stylo de soudage à onglet de batterie MOT) 10 $: 7 étapes (avec photos)

Super Simple DIY Spot Welder Pen (MOT Battery Tab Welder Pen) 10 $: Je regardais tous les sites en ligne qui vendaient des stylos de soudage par points et j'ai vu comment beaucoup d'entre eux étaient assemblés. Je suis tombé sur un ensemble moins cher que les autres, mais toujours un peu plus cher que ce que je pouvais me permettre. Puis j'ai remarqué quelque chose. Tout ce qu'ils

Un guide complet du débutant sur le soudage SMD : 5 étapes (avec photos)

Un guide complet du débutant sur la soudure SMD : d'accord, la soudure est donc assez simple pour les composants à trou traversant, mais il y a des moments où vous devez aller minuscule * insérer la référence ant-man ici *, et les compétences que vous avez acquises pour la soudure TH ne le font tout simplement pas postulez plus.Bienvenue dans le monde de

Casque de soudage Ironman Partie 1 : 11 étapes (avec photos)

Ironman Welding Helmet Partie 1. : J'aime apprendre à faire des choses par moi-même. Si vous êtes comme moi, trouver un thème sympa pour un projet pour aider à affiner une compétence est toujours amusant. J'ai récemment commencé à faire des créations personnalisées sur le thème des héros. casques et autres éléments de type cosplay qui ont plutôt p

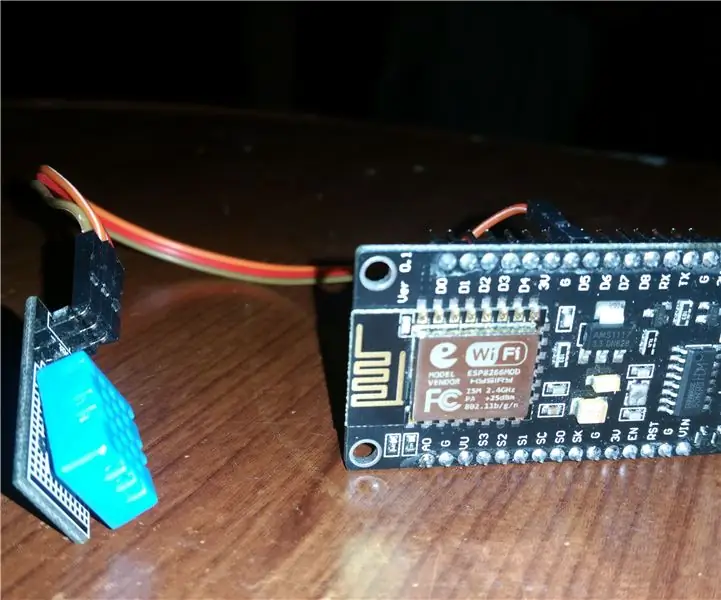

Station météo brute compatible Wi-Fi : 3 étapes (avec photos)

Station météorologique Wi-Fi brute : aujourd'hui, vous allez apprendre comment vous pouvez créer une simple station météorologique Wi-Fi qui vous envoie les données de température et d'humidité en utilisant IFTTT directement dans votre e-mail. Les pièces que j'ai utilisées peuvent être trouvées sur kumantech.com