Table des matières:

- Étape 1: Outils et pièces

- Étape 2: pirater la planche à pain

- Étape 3: Souder la LED 0805

- Étape 4: Souder le MOSFET à canal N

- Étape 5: Câblage du réseau de capteurs

- Étape 6: Compléter le réseau de capteurs

- Étape 7: Obtenir des données

- Étape 8: Laser Tracer (Démonstration)

- Étape 9: Regarder Poopeyes (Démonstration)

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Quand je construis un robot bipède, je pensais toujours avoir une sorte de gadget sympa qui puisse suivre mon adversaire et faire des mouvements d'attaque avec. Des tas de projets radar/lidar existent déjà ici. Cependant, il y a quelques limitations pour mon but:

- Les modules de capteurs d'ondes ultrasonores sont assez volumineux. Chaque robot ressemblerait à WALL-E.

- Les projets radar actuels incluent tous un capteur (soit des ondes ultrasonores, IR, laser, …), et un servomoteur au milieu. L'analyse de l'environnement nécessite que le servo se déplace d'un côté à l'autre. Déplacer des objets d'avant en arrière crée des changements d'élan, ce qui est mauvais pour l'équilibre et la marche du bipède.

- La fréquence de balayage est limitée par la vitesse du servo. Seuls quelques hertz peuvent être atteints, probablement. Même si la fréquence de balayage peut être augmentée par certains super-servo, cela entraînerait de fortes vibrations.

- La disposition [Servomoteur central - capteur] limite également la position de montage et la conception. Il est difficile de monter une telle chose autrement qu'en tête. Ce qui fait que mon bipède ressemble à chaque fois à un WALL-E qui secoue la tête. Pas cool!

- L'agencement [servo-capteur] peut également être construit comme un style [moteur-capteur]. Le ou les capteurs tournent le long d'un axe moteur en continu. Cela peut éliminer les à-coups d'impulsion et les problèmes de basse fréquence de balayage, mais pas la limitation de conception du torse. La difficulté de câblage augmenterait également considérablement.

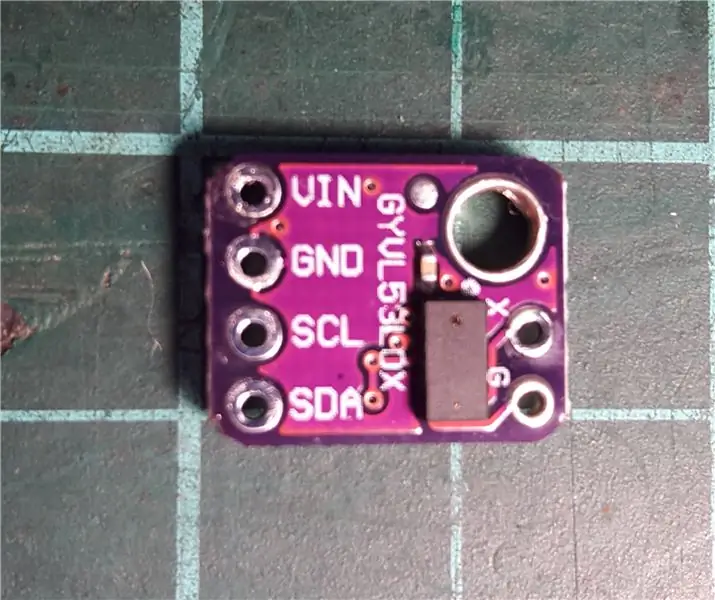

Après avoir cherché, ce minuscule capteur VL53L0X de ST m'a éclaboussé les yeux. En revendiquant le capteur de distance de temps de vol "le plus petit au monde", la dimension n'est que de 4,4 x 2,4 x 1,0 mm. Avec

- Émetteur et détecteur laser IR sur puce

- Portée jusqu'à 2 m (1,2 m en mode rapide)

- Adresse I2C programmable

- Une broche de sortie d'interruption GPIO

- Sans danger pour les yeux

Toutes ces fonctionnalités spéciales combinées m'ont permis de surmonter les problèmes ci-dessus, si un réseau de capteurs VL53L0X pouvait fonctionner. À l'origine, je pensais que ce radar s'appellerait radar à semi-conducteurs, mais j'ai découvert que ce terme était utilisé pour autre chose. Par conséquent, le mot "Stationnaire" dans le titre signifie qu'il n'y a pas de pièces mobiles dans ce gadget radar. De plus, alors que LIDAR (détection et télémétrie de la lumière) est le terme techniquement correct pour cette puce, RADAR est ici désigné comme un terme plus générique.

La raison pour laquelle l'adresse I2C programmable et la broche de sortie GPIO sont essentielles à ce projet est expliquée plus loin.

Étape 1: Outils et pièces

Outils

Les outils suivants sont requis dans ce projet:

- Fer à souder

- Souder les mains secourables

- Pince à sertir Dupont

- Tournevis hexagonal de 1,5 mm

- Outil d'enlèvement de revêtement de fil

- Coupe-fil

- Pistolet à colle chaude

- Pince à épiler

- Loupe (physique ou applications dans votre téléphone)

- Pince à becs plats

les pièces

Les pièces suivantes sont utilisées dans ce projet:

- 10x cartes de dérivation VL53L0X GY-530

- Un Arduino (Uno, Nano, Mega, Zero, Mini, …etc)

- Une planche à pain et quelques fils de planche à pain

- Fils AWG #26 avec différentes couleurs

- Fil monoconducteur AWG #30

- 5x connecteurs mâles Dupont

- 5x boîtiers Dupont à simple broche

- 10x supports de tableau de bord imprimés en 3D

- 1x cadre circulaire imprimé en 3D

- 10x vis à tête plate M2x10

- 10x 0804 LED (Bleu recommandé)

- 10x MOSFET à canal N SOT-23 AO3400

- Un petit condensateur (10~100uF)

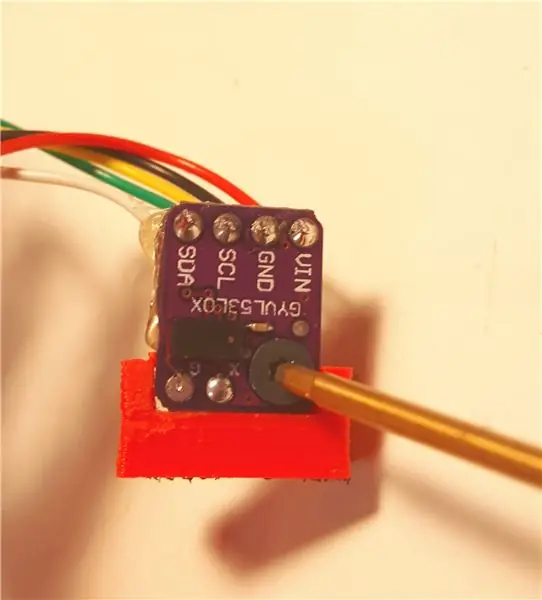

Panneau de dérivation

La carte de dérivation VL53L0X que j'ai utilisée est la GY-530. Il existe également une version Adafruit et une version Pololu disponibles. Si possible, je recommande d'utiliser le produit d'Adafruit ou de Pololu car ils font d'excellents produits, d'excellents didacticiels et d'excellentes bibliothèques de logiciels. J'ai testé sur la bibliothèque VL53L0X d'Adafruit et utilisé une version modifiée de la bibliothèque VL53L0X de Pololu.

Connecteurs Dupont

Les connecteurs dupont sont utilisés pour la maquette. Vous pouvez utiliser tout autre type de connexion que vous avez en main.

Vis et pièces imprimées en 3D

Les vis M2, les supports et le cadre circulaire sont utilisés pour placer les capteurs dans une disposition circulaire. Vous pouvez utiliser d'autres méthodes, telles que l'utilisation de cartons, de bois modèles, d'argile ou même de les coller à chaud sur une boîte.

Étape 2: pirater la planche à pain

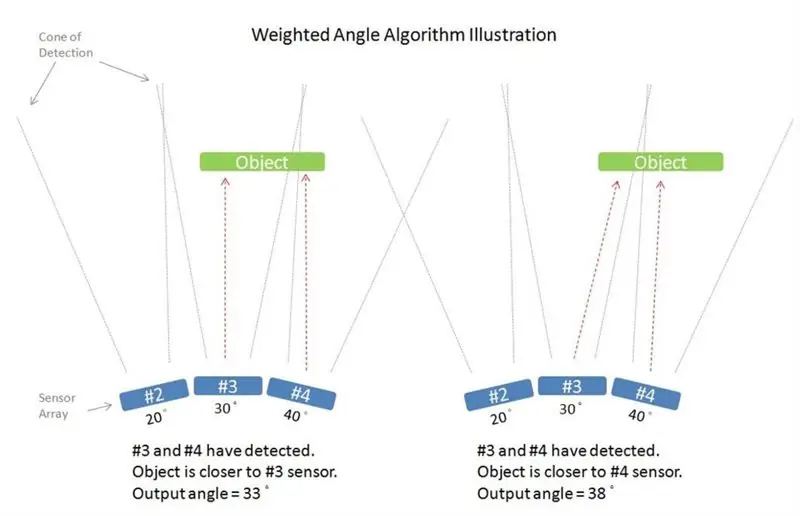

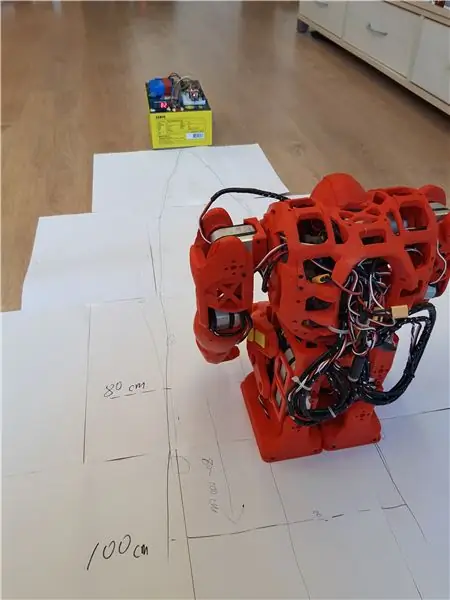

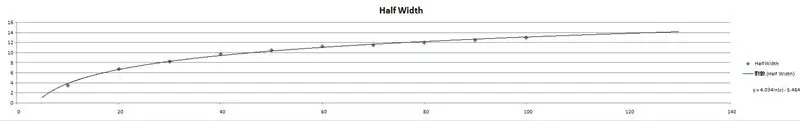

Cône de détection

J'ai utilisé un seul module pour dessiner le cône de détection. Utilisation d'un robot principalement imprimé en 3D comme cible. La distance est indiquée sur l'écran LED et mesurée approximativement. Les données mesurées sont enregistrées dans un fichier Microsoft Excel et utilisent la fonction d'ajustement de courbe. Le meilleur ajustement est une courbe de logarithme naturel, avec une distance effective de 3 cm à environ 100 cm.

A 60 cm, la courbe de détection pour un seul capteur est d'environ 22 cm. Avec une cible de 20 cm de large, une séparation circulaire de 10 à 15 degrés pour le réseau radar devrait donner une résolution de balayage acceptable.

Adresse I2C

Alors que l'adresse de l'appareil VL53L0X I2C est programmable, le contrôle total de la broche XSHUT par le microcontrôleur est requis. La séquence pour le faire est:

- L'alimentation est appliquée à l'AVDD.

- Toutes les puces VL53L0X sont amenées à l'état Hw Standby (reset) en conduisant TOUTES leurs broches XSHUT sur LOW.

- Chaque puce sort de l'état de réinitialisation une par une. L'adresse I2C par défaut après le démarrage est 0x52.

- L'adresse de la puce est remplacée par une nouvelle adresse via une commande I2C. Par exemple, 0x52 est devenu 0x53.

- Répétez les étapes 3 et 4 pour tous les jetons.

Théoriquement, un maximum de 126 unités peuvent être pilotées dans le même bus pour la plage d'adresses de 7 bits. Cependant, dans la pratique, la capacité du bus et la limitation du courant d'absorption du microcontrôleur peuvent/devraient limiter le nombre maximal de dispositifs.

La nouvelle adresse I2C n'est pas stockée dans la puce VL53L0X contre la mise hors tension ou la réinitialisation. Ainsi, ce processus doit être effectué une fois à chaque mise sous tension. Cela signifie qu'une broche précieuse est requise pour chaque unité du réseau de radars. C'est beaucoup trop peu convivial pour le câblage et la consommation de broches, pour une ceinture radar avec 10+ ou 20+ unités.

Comme mentionné dans STEP1, il est chanceux qu'il y ait une broche GPIO1 sur la puce VL53L0X, utilisée à l'origine pour l'interruption, peut faire le travail.

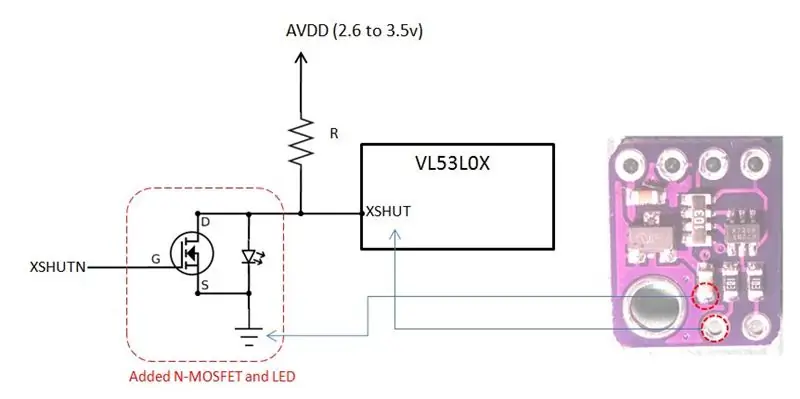

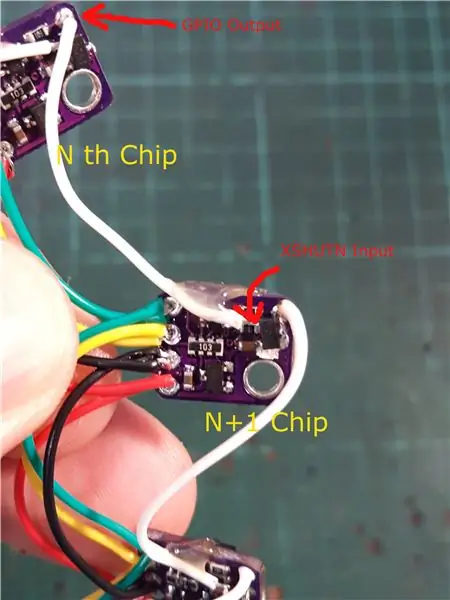

Chaîne en guirlande GPIO-XSHUTN

La sortie GPIO est en état d'impédance élevée lors du démarrage et le drain ouvert est bas lorsqu'il est actif. Les broches GPIO et XSHUT sont tirées haut vers AVDD sur la carte de dérivation GY-530, comme recommandé dans la fiche technique. Pour mettre de manière fiable toutes les puces VL53L0X dans l'état Hw Standby (conduisant XSHUT bas), nous avons besoin d'une porte logique NOT (onduleur) pour chaque broche XSHUT. Ensuite, nous connectons la sortie GPIO d'une puce (la puce N) au XSHUTN (XSHUT-NOT) de la puce en aval (la puce N+1).

À la mise sous tension, toutes les broches GPIO (inactives) sont tirées vers le haut, toutes les broches XSHUT suivantes sont réduites par la porte NOT (à l'exception de la toute première puce où sa broche XSHUTN est connectée au micro-contrôleur). Le changement d'adresse I2C et la libération XSHUT de la puce en aval se font par logiciel, un par un.

Si vous utilisez différentes cartes de dérivation, vous devez vous assurer que les résistances de rappel sont en place ou non, et effectuer les réglages appropriés.

Ajout d'une LED

Dans l'étape suivante, une petite LED SMD 0805 sera ajoutée à la carte de dérivation, connectée du pad XSHUT à la borne GND d'un condensateur adjacent. Bien que la LED elle-même n'affecte pas le fonctionnement du module, elle nous donne une bonne indication visuelle sur le niveau logique XSHUT.

Accrocher la LED en série avec la résistance pull-up (10k dans mon cas) sur la broche XSHUT introduira une chute de tension. Au lieu d'un niveau logique élevé de 3,3 v, la chute de tension directe pour une LED rouge 0805 est mesurée à 1,6 v. Bien que cette tension soit supérieure au niveau logique élevé (1.12v) dans la fiche technique, la LED bleue est meilleure pour ce hack. La chute de tension directe pour la LED bleue est mesurée à environ 2,4 V, ce qui est en toute sécurité au-dessus du niveau logique de la puce.

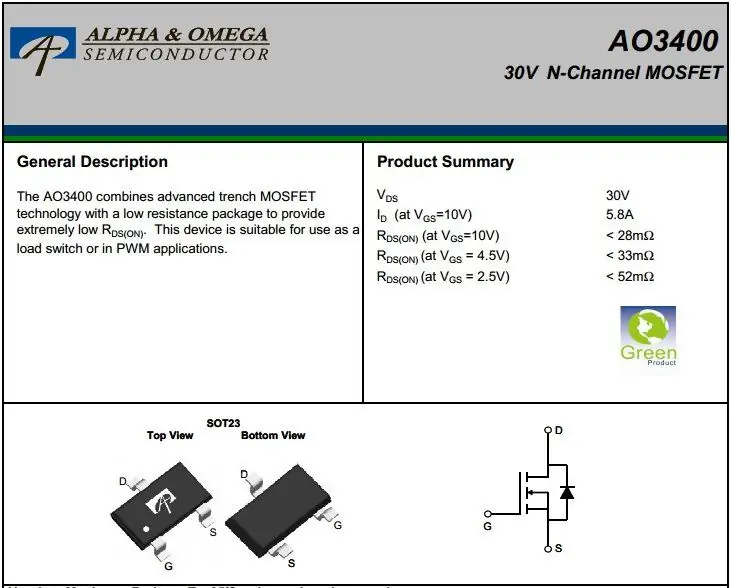

Ajout de l'onduleur N-MOS (Logic NOT Gate)

Un petit MOSFET à canal N SOT-23 est empilé sur la LED que nous avons ajoutée. Deux bornes (D, S) doivent être soudées sur la carte de dérivation, et la borne restante (G) est connectée à la broche GPIO de la carte en amont à l'aide du fil #26.

Remarques sur l'ajout de composants SMD

Souder des composants CMS sur une carte de dérivation non conçue pour cela n'est pas une tâche facile. Si vous n'avez pas encore entendu parler de 0805, SMD, SOT-23, il est probable que vous n'ayez jamais soudé ces minuscules composants auparavant. Lors de la manipulation manuelle de ces minuscules composants, il est très courant que:

- La petite chose vient de tomber et a disparu, pour toujours,

- Les minuscules coussinets de la petite chose se sont juste décollés.

- Les petites pattes de la petite chose viennent de se casser.

- L'étain à souder s'est juste rassemblé en une goutte et n'a pas pu être séparé.

- Et plus…

Si vous souhaitez toujours réaliser ce radar, vous pouvez:

- Remplacez les composants par un emballage plus grand, tel que le style DIP.

- Obtenez plus de composants que le minimum requis, pour la pratique et la consommation.

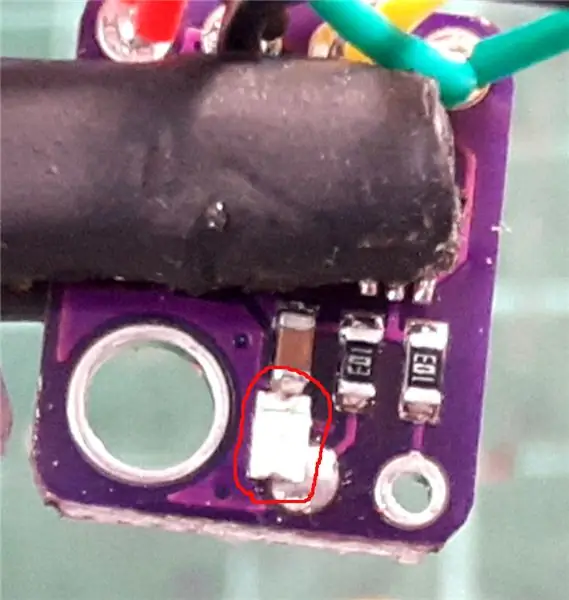

Étape 3: Souder la LED 0805

Souder la LED SMD 0805

Souder une LED 0805 à la main, sur une carte de dérivation non conçue pour SMD, n'est pas du tout une tâche facile. Les étapes suivantes sont ma recommandation pour souder la LED.

- Utilisez la main de l'assistant pour tenir votre tableau de répartition.

- Mettez un peu de pâte à souder sur la tranche du condensateur SMD et le plot "XSHUT".

- Utilisez le fer à souder pour mettre de la soudure supplémentaire sur le bord du condensateur.

- Mettez de la pâte à souder aux deux extrémités de la LED 0805.

- Utilisez le fer à souder pour mettre de l'étain sur les deux extrémités de la LED 0805.

- Utilisez la pince à épiler pour placer la LED comme indiqué sur la photo. L'extrémité de la cathode a normalement une ligne marquée. Dans mon exemple, il y a une ligne verte à l'extrémité de la cathode. Placez l'extrémité de la cathode à l'extrémité du condensateur.

- Utilisez la pince à épiler pour ajouter une légère pression sur la LED vers le condensateur, et soudez la LED à l'extrémité du condensateur, en ajoutant de la chaleur à l'extrémité du condensateur en même temps. N'appuyez pas trop fort sur la LED. Son couvercle peut se briser sous l'effet de la chaleur et d'une pression excessive. Après la soudure, ajoutez une légère pression sur la LED latéralement, pour tester si la LED est soudée en place.

- Soudez maintenant la LED sur le dip pad XSHUT. Cette étape devrait être plus facile.

Remarque: l'extrémité du condensateur illustrée sur l'image est la borne de terre de cette carte de dérivation. Et le dip pad XSHUT est tiré vers le haut par une résistance.

Tester la LED

La LED doit s'allumer lorsque vous appliquez l'alimentation (par exemple 5 V) et la terre à la carte de dérivation.

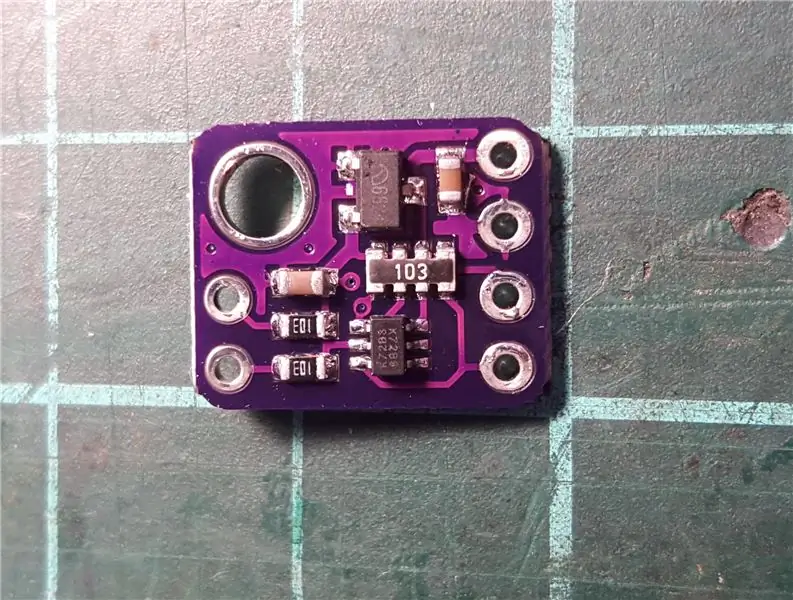

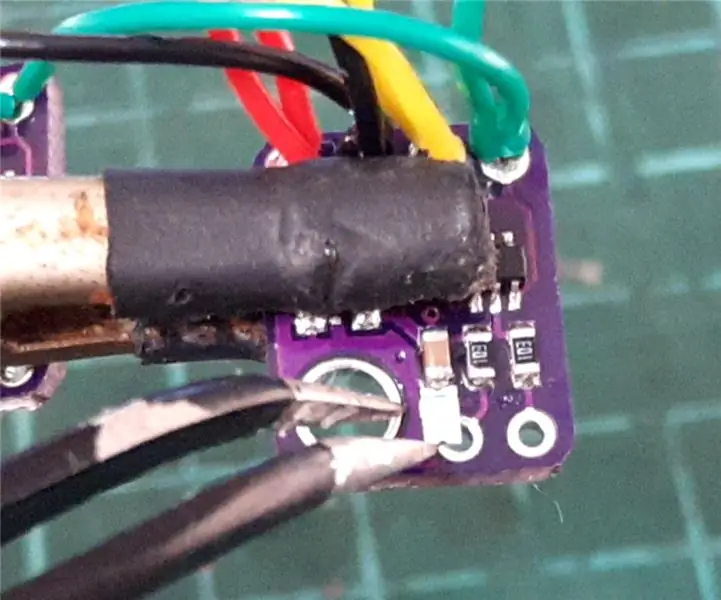

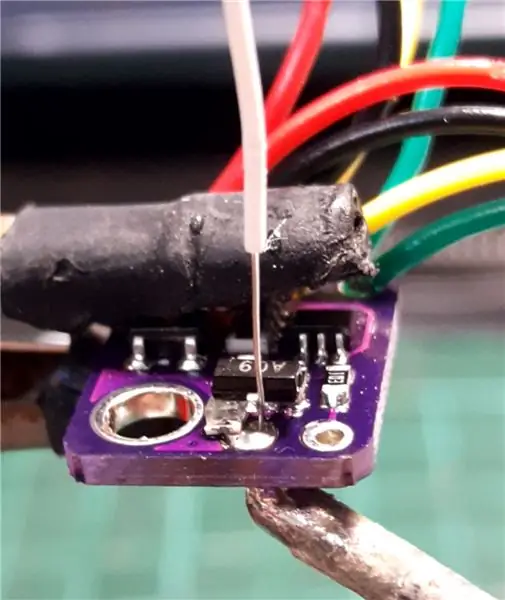

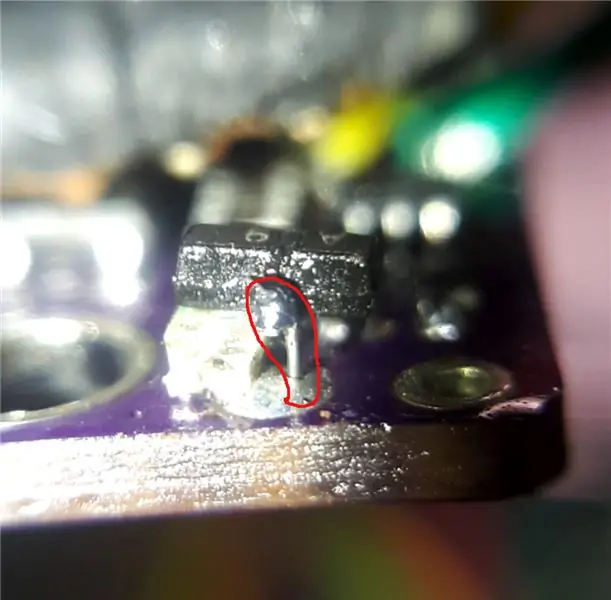

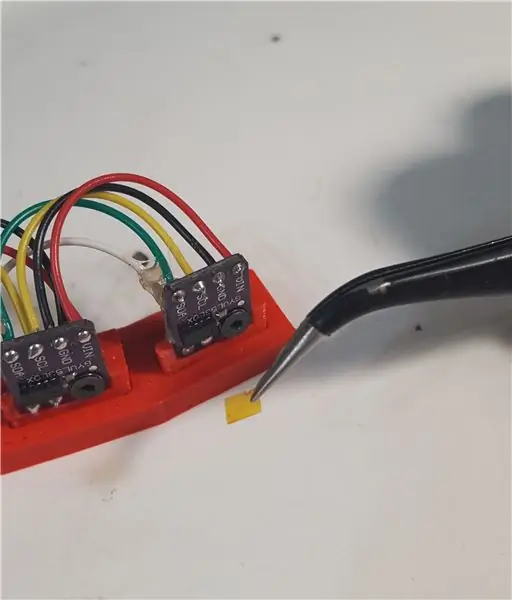

Étape 4: Souder le MOSFET à canal N

Souder le MOSFET à canal N AO3400

Ce MOSFET est dans le boîtier SOT-23. Nous devons « l'empiler » sur la LED et ajouter également un fil:

- Mettez de la pâte à souder et étamez les trois bornes.

- Utilisez une pince à épiler pour placer le MOSFET au-dessus de la LED 0805. La borne S doit toucher le haut du condensateur

- Soudez la borne S avec l'extrémité du condensateur, comme indiqué sur la photo.

- Coupez une petite section de fil monoconducteur AWG #30 et retirez le revêtement d'environ 1 cm.

- Utilisez le fer à souder pour faire fondre la soudure dans le trou XSHUT par le bas et insérez le fil #30 par le haut, comme indiqué sur la photo.

- Souder l'extrémité supérieure du fil à la borne MOSFET D.

- Coupez le fil supplémentaire.

Remarque: la borne MOSFET S est connectée à l'extrémité du condensateur comme indiqué sur l'image. Cette extrémité est la borne de terre. La borne MOSFET D est connectée à la broche XSHUT d'origine.

La borne G n'est pas connectée à ce moment. Sa position est juste au-dessus de certaines résistances de rappel. Assurez-vous qu'il y a un espace entre eux (N-MOS et résistance) et qu'ils ne se touchent pas.

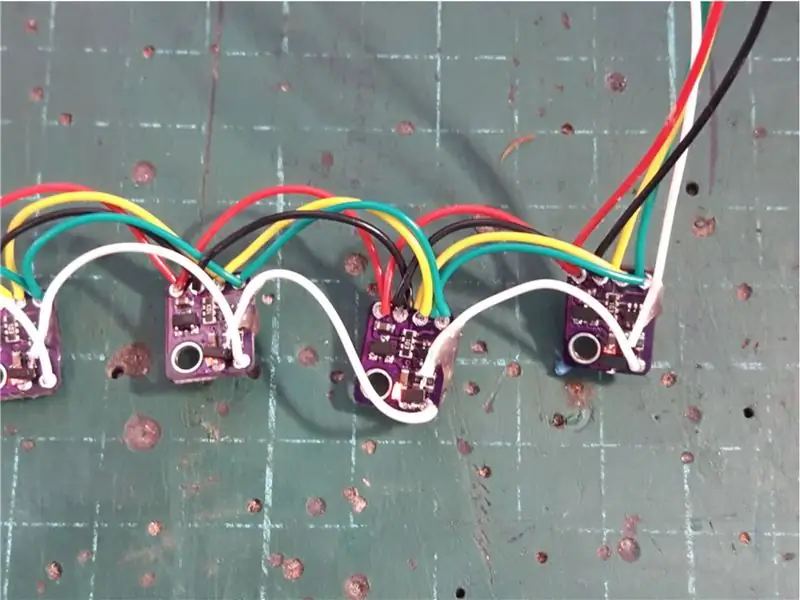

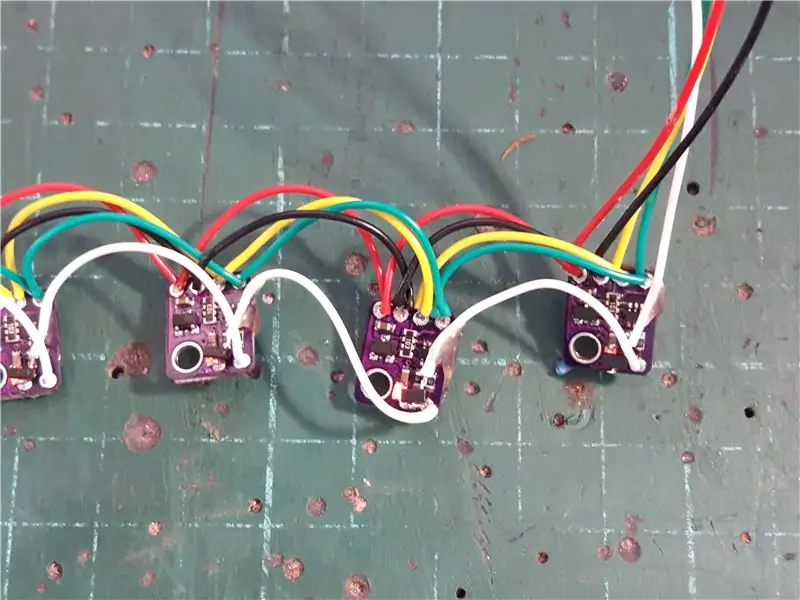

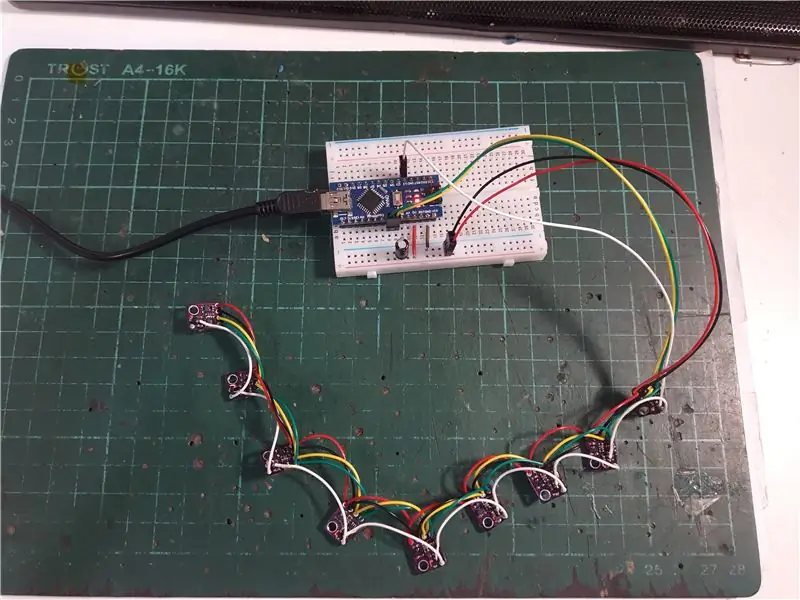

Étape 5: Câblage du réseau de capteurs

Câblage de bus commun

Le bus commun comprend:

- Puissance Vcc. Rouge en photo. J'utilise arduino nano avec une logique 5v. La carte de dérivation a LDO et level-shifter. Il est donc sûr d'utiliser 5v comme Vin.

- Sol. Noir en photo.

- SDJ. Vert sur la photo.

- SCL. Jaune sur la photo.

Ces quatre lignes sont des lignes communes. Coupez la longueur appropriée de fils et soudez-les en parallèle, à tous les modules de capteur. J'ai utilisé 20 cm de l'arduino au premier capteur, et 5 cm chacun par la suite.

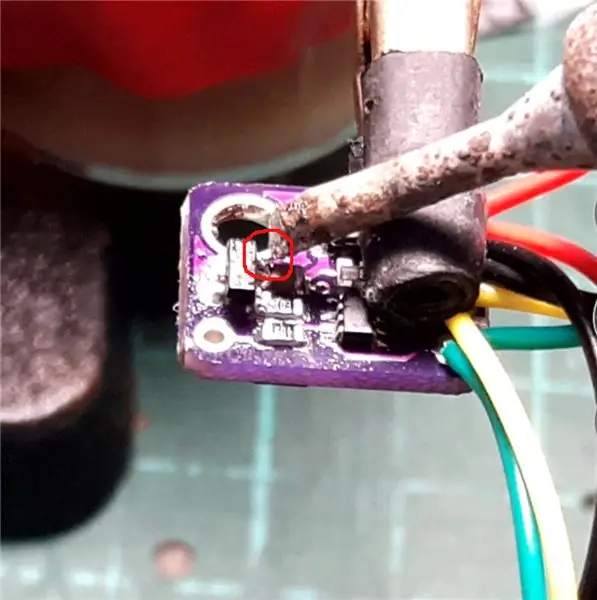

Câblage XSHUTN et GPIO

Le fil blanc de 20 cm va de la broche de contrôle arduino à la broche XSHUTN du premier capteur. Il s'agit de la ligne de contrôle requise pour sortir la première puce VL53L0X de la réinitialisation et modifier l'adresse I2C.

Le fil blanc de 5 cm entre chaque module est la ligne de commande en guirlande. La puce GPIO en amont (par exemple, puce n°3) est connectée à la branche XSHUTN aval (par exemple, puce n°4) (terminal N-Channel MOSFET G).

Veillez à ne pas établir de contact entre la borne G et la résistance ci-dessous. Vous pouvez ajouter un ruban isolant dans l'espace. La doublure de protection habituellement fournie avec la puce VL53L0X peut être utilisée ici.

Utilisez le pistolet thermique pour coller le fil de commande.

Colle chaude

Comme vous pouvez le voir sur la photo, il y a une goutte de colle chaude sur le fil de commande blanc, près de la borne N-MOS G. Cette étape est très importante et absolument nécessaire. Une soudure flottante directement sur la patte du composant SMD est très faible. Même une petite pression sur le fil peut casser la jambe. Faites cette étape doucement.

Tester la LED

Lorsque vous appliquez l'alimentation (ex. 3.3v-5v) et la terre au réseau de capteurs, la LED du premier module doit répondre avec le niveau logique du fil XSHUTN. Si vous connectez le XSHUTN au niveau logique haut (ex. 3.3v-5v), la LED doit être éteinte. Si vous connectez le fil XSHUTN à low (masse), la LED du premier module doit être allumée.

Pour tous les modules suivants, la LED doit être éteinte.

Ce test est effectué avant de se connecter à l'arduino.

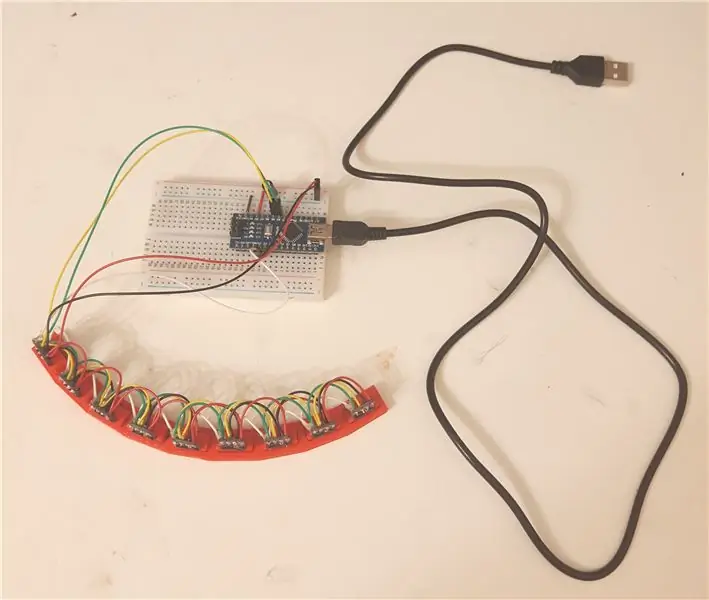

Étape 6: Compléter le réseau de capteurs

Test de guirlande

Nous voulons maintenant tester si le changement d'adresse I2C fonctionne pour tous les capteurs de la matrice. Comme mentionné, la première puce est contrôlée par l'arduino. La deuxième puce est contrôlée par la première puce, et ainsi de suite.

- Installez la planche à pain. 5V et le rail de terre sont directement connectés à partir d'adriano 5V et à la terre. La consommation de courant pour chaque capteur est évaluée à 19 mA dans la fiche technique.

- Ajoutez un condensateur sur le rail d'alimentation pour aider à stabiliser le Vin.

- Connectez Vin et Ground du réseau de capteurs au rail d'alimentation.

- Connectez le SDA à l'arduino Nano pin A4 (peut être différent pour d'autres microcontrôleurs).

- Connectez SCL à l'arduino Nano pin A5 (peut être différent pour d'autres microcontrôleurs).

- Connectez le fil XSHUTN à la broche arduino Nano D2. (Cela peut être modifié dans le croquis).

- Allez sur github https://github.com/FuzzyNoodle/Fuzzy-Radar et téléchargez la bibliothèque.

- Ouvrez l'exemple "Daisy_Chain_Testing" et téléchargez le croquis.

Si tout fonctionne, vous devriez voir les LED d'état s'allumer une par une, comme dans le clip vidéo ci-dessus.

Vous pouvez également ouvrir la fenêtre série et voir la progression de l'initialisation. La sortie ressemblerait à ceci:

Ouverture du portPort ouvert Esquisse de départ. Mettez la puce 0 en mode de réinitialisation. Tous les voyants d'état doivent être éteints. Configuration des capteurs maintenant. Les LED doivent s'allumer une par une. Configuration de la puce 0 - Réinitialiser l'adresse I2C à 83 - Initialiser le capteur. Configuration de la puce 1 - Réinitialiser l'adresse I2C à 84 - Initialiser le capteur. Configuration de la puce 2 - Réinitialiser l'adresse I2C à 85 - Initialiser le capteur. Configuration de la matrice radar terminée.

Assembler le support et le cadre

- Placez soigneusement chaque module GY-530 sur le support avec la vis M2x10. N'appuyez pas sur le MOSFET ou ne tirez pas sur les fils XSHUTN.

- Placez chaque support dans le cadre circulaire. Utilisez de la colle chaude pour coller les pièces.

Encore une fois, les vis M2, les supports et le cadre circulaire sont utilisés pour placer les capteurs dans un agencement circulaire. Vous pouvez utiliser d'autres méthodes, telles que l'utilisation de cartons, de bois modèles, d'argile ou même de les coller à chaud sur une boîte.

Les fichiers imprimés en 3D que j'ai utilisés sont fournis ci-dessous. Le cadre circulaire a 9 modules, et séparés de 10 degrés chacun. Si vous avez l'œil vif, il y avait 10 modules sur les photos précédentes. La raison? Expliqué ci-dessous…

Retirer la doublure protectrice

Si vous avez suivi les étapes depuis le début, c'est maintenant le bon moment pour retirer le revêtement protecteur de la puce VL53L0X. Sur mes photos précédentes, elles sont déjà supprimées car je dois tester les modules et m'assurer que le concept fonctionne avant de poster ces instructables.

Concernant le revêtement protecteur, la fiche technique indique: "Il doit être retiré par le client juste avant le montage de la vitre de protection". Les deux minuscules trous (émetteur et récepteur) de la puce VL53L0X sont vulnérables à la pollution, comme la poussière, la graisse, la colle chaude, etc…

Une fois pollué, la portée peut être réduite et les lectures peuvent être erronées d'une quantité évidente. Un de mes modules de test est accidentellement pollué par de la pâte à colle, la portée est réduite à 40 cm, et la lecture de la distance est agrandie par erreur de 50%. Donc sois prudent!

Étape 7: Obtenir des données

Utilisation de l'exemple Raw_Data_Serial_Output

Maintenant, nous aimons vraiment voir les données de notre réseau de capteurs. Dans la bibliothèque arduino sur GitHub:

https://github.com/FuzzyNoodle/Fuzzy-Radar

Il existe un exemple appelé Raw_Data_Serial_Output. Cet exemple montre la sortie de données brutes du réseau de capteurs. Les valeurs de sortie sont en millimètres.

Une fois les capteurs initialisés, vous devriez voir quelque chose comme ceci dans la fenêtre série lorsque vous passez votre main à travers les capteurs:

Reportez-vous au clip vidéo pour une démonstration en direct.

Utilisation de l'exemple Fuzzy_Radar_Serial_Output

L'étape suivante consiste à obtenir des données utiles à partir de ces lectures de distance. Ce que nous voulions d'un RADAR, c'est la distance et l'angle de l'objet cible.

- La distance est en millimètres, liée à la surface du capteur. Retourner 0 signifie que la cible est hors de portée.

- L'angle est en degrés, sur le plan horizontal. Le code actuellement attendu les capteurs sont espacés régulièrement. Le retour de 0 degré signifie que la cible est à la position centrale du réseau.

Certains algorithmes de filtrage sont appliqués dans la bibliothèque:

-

Suppression du bruit:

- Les lectures courtes (en termes de nombre d'échantillons) sont considérées comme du bruit et sont supprimées.

- Les lectures éloignées de la valeur moyenne sont supprimées.

-

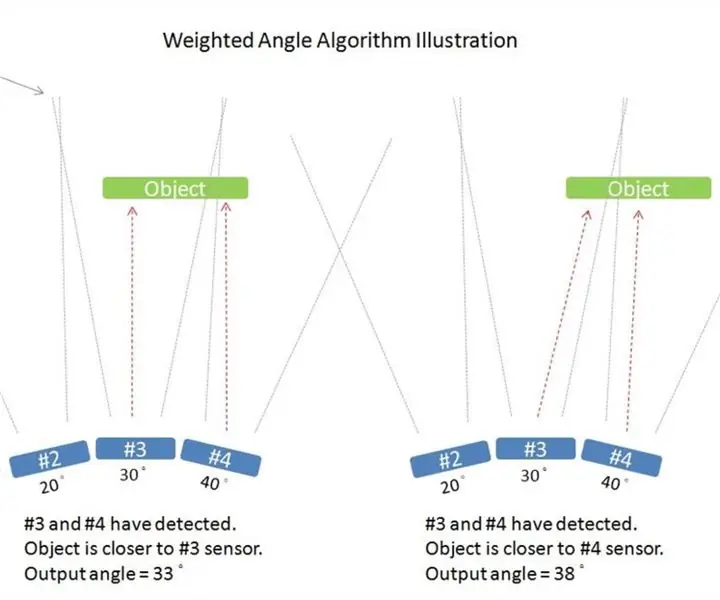

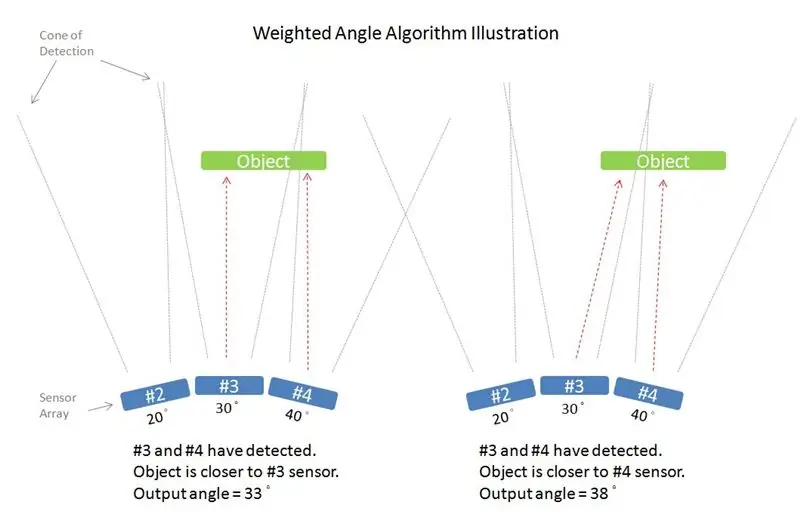

Calcul de l'angle de poids (voir illustration ci-dessus)

- L'objet cible est supposé être une surface plane

- Si plusieurs capteurs ont détecté l'objet en même temps, un poids est calculé pour chaque capteur.

- Le poids de chaque capteur est inversement proportionnel à sa distance.

- L'ange de résultat est calculé à partir de l'angle pondéré de chaque capteur.

-

Sélection de la cible principale:

- S'il y a plus d'un groupe de lectures, le groupe le plus large (avec le plus grand nombre de lectures du capteur) reste.

- Par exemple, si vous placez deux mains devant le réseau de capteurs, la main détectée par d'autres capteurs reste.

-

Sélection de la cible la plus proche:

- S'il y a plus d'un groupe détecté avec la même largeur, le groupe le plus proche reste.

- Par exemple, si vous placez deux mains devant le réseau de capteurs et que deux groupes détectés ont le même nombre de capteurs, le groupe le plus proche du capteur reste.

La distance et l'angle de sortie sont lissés grâce à un filtre passe-bas

Dans Raw_Data_Serial_Output, les lectures de distance brutes sont converties en valeur de distance et d'angle. Une fois que vous avez téléchargé le croquis, vous pouvez ouvrir la fenêtre de série pour voir le résultat semblable à celui-ci:

Aucun objet détecté. Aucun objet détecté. Aucun objet détecté. Distance = 0056 Angle = 017 Distance = 0066 Angle = 014 Distance = 0077 Angle = 011 Distance = 0083 Angle = 010 Distance = 0081 Angle = 004 Distance = 0082 Angle = 000 Distance = 0092 Angle = 002 Distance = 0097 Angle = 001 Distance = 0096 Angle = 001 Distance = 0099 Angle = 000 Distance = 0101 Angle = -002 Distance = 0092 Angle = -004 Distance = 0095 Angle = -007 Distance = 0101 Angle = -008 Distance = 0112 Angle = -014 Distance = 0118 Angle = -017 Distance = 0122 Angle = -019 Distance = 0125 Angle = -019 Distance = 0126 Angle = -020 Distance = 0125 Angle = -022 Distance = 0124 Angle = -024 Distance = 0133 Angle = -027 Distance = 0138 Angle = - 031 Distance = 0140 Angle = -033 Distance = 0136 Angle = -033 Distance = 0125 Angle = -037 Distance = 0120 Angle = -038 Distance = 0141 Angle = -039 Aucun objet détecté. Aucun objet détecté. Aucun objet détecté.

Alors maintenant, vous avez un RADAR (LIDAR):

- Plus petit que les modules de capteurs à ultrasons

- Pas de pièces mobiles

- Scanne à 40 Hz.

- En forme de ceinture, peut être monté sur un cadre circulaire

- N'utilisez que trois fils de commande, plus l'alimentation et la terre.

- A une plage de 30 millimètres à environ 1000 millimètres.

Dans les étapes suivantes, nous allons vous montrer quelques démonstrations sympas !

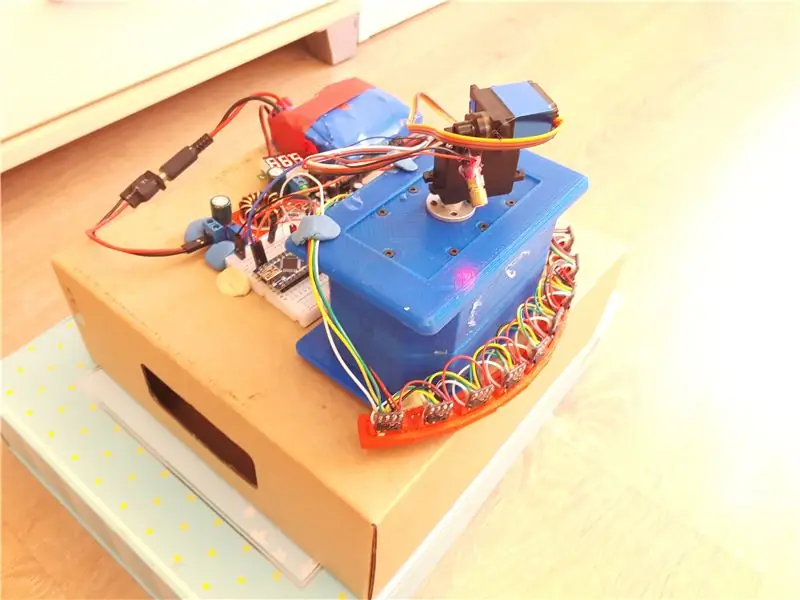

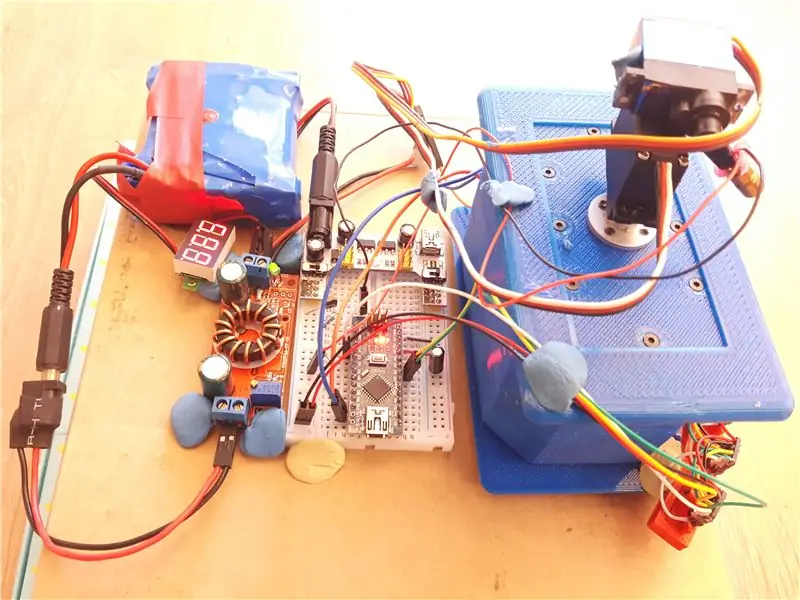

Étape 8: Laser Tracer (Démonstration)

Ceci est un exemple d'utilisation du radar stationnaire que nous avons construit à partir des étapes précédentes. Cette étape n'est pas écrite en détail, car il s'agit d'un démonstrateur du Radar. En général, vous avez besoin de ces éléments supplémentaires pour construire ce projet de démonstration:

- Deux servos

- Une tête émettrice de stylo laser

- Un transistor MOSFET ou NPN pour contrôler la sortie de la tête laser

- Une source d'alimentation pour les servos. Il doit être séparé du microcontrôleur.

Le code peut être téléchargé ici.

S'il vous plaît voir la vidéo fournie.

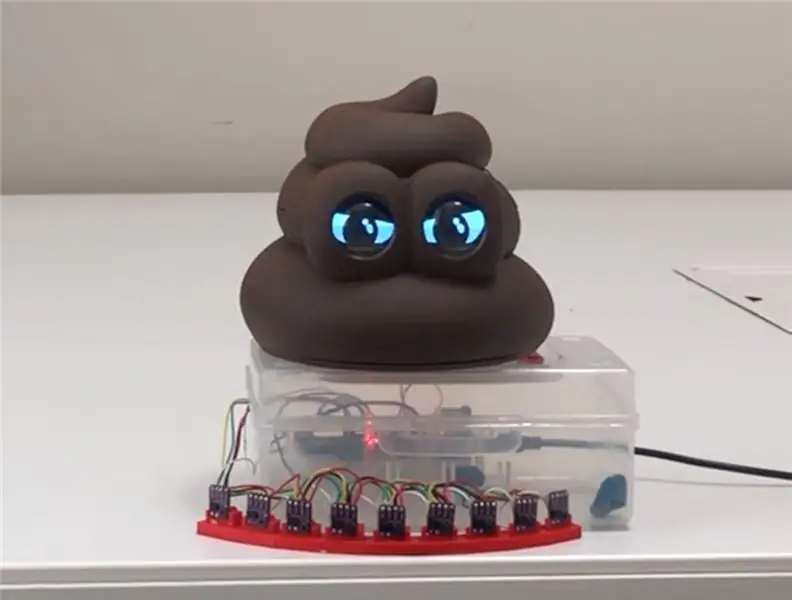

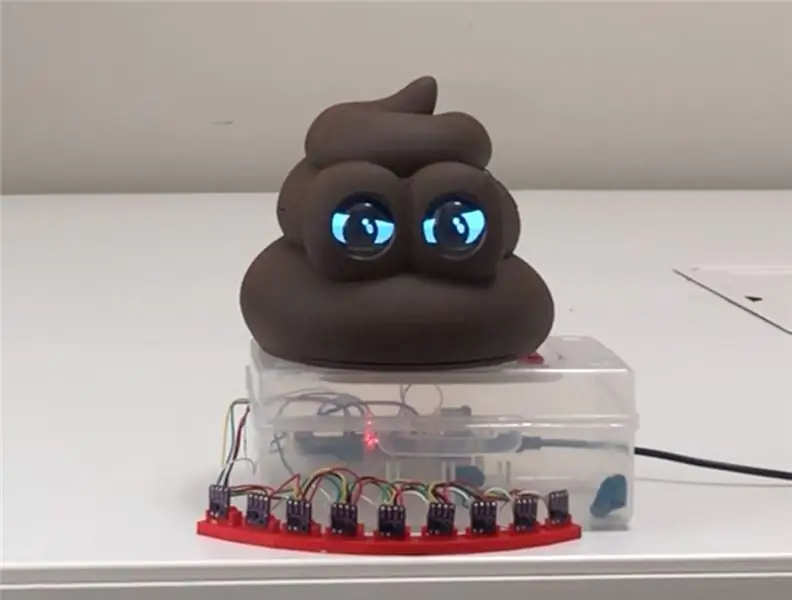

Étape 9: Regarder Poopeyes (Démonstration)

Démonstration de l'utilisation d'un radar pour suivre l'emplacement et la distance d'un objet.

Conseillé:

Affichage matriciel à LED en réseau Mirolo pour la signalisation numérique : 22 étapes (avec images)

Affichage matriciel à LED en réseau Mirolo pour la signalisation numérique : La signalisation numérique peut être utile lors d'événements pour informer les visiteurs des panneaux à venir, des changements d'horaire ou fournir des informations de manière dynamique. L'utilisation d'écrans matriciels à LED rend les messages lisibles même de loin et attire l'attention

Comment démonter un ordinateur avec des étapes et des images faciles : 13 étapes (avec des images)

Comment démonter un ordinateur avec des étapes et des images faciles : Il s'agit d'instructions sur la façon de démonter un PC. La plupart des composants de base sont modulaires et facilement démontables. Cependant, il est important que vous soyez organisé à ce sujet. Cela vous aidera à éviter de perdre des pièces, et aussi à faire le remontage ea

Réseau domestique OpenWrt : 9 étapes (avec images)

Réseau domestique OpenWrt : OpenWrt est une distribution Linux open source que les utilisateurs installent généralement sur leurs routeurs Wi-Fi domestiques standard. mettre à jour

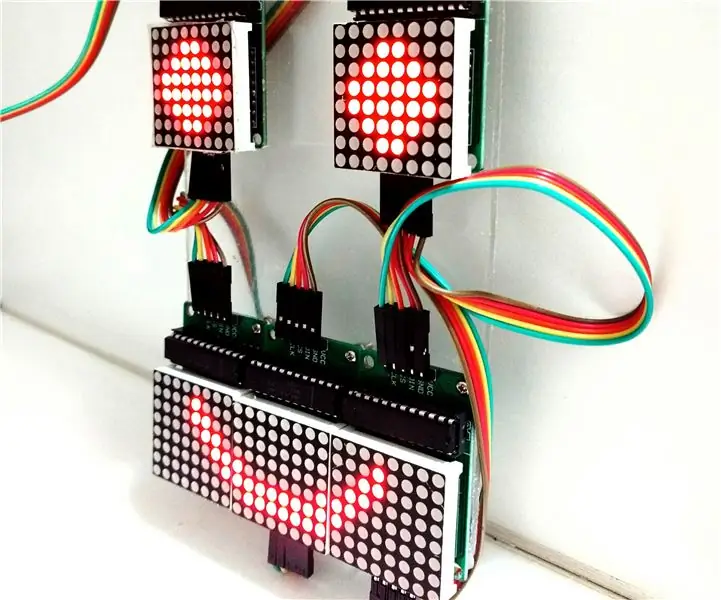

Contrôle du réseau matriciel LED avec Arduino Uno (face de robot alimenté par Arduino): 4 étapes (avec images)

Contrôle du tableau de matrices LED avec Arduino Uno (face de robot alimenté par Arduino) : cette instructable montre comment contrôler un tableau de matrices LED 8x8 à l'aide d'un Arduino Uno. Ce guide peut être utilisé pour créer un affichage simple (et relativement bon marché) pour vos propres projets. De cette façon, vous pouvez afficher des lettres, des chiffres ou des animations personnalisées

Comment exécuter une vidéo composite et des données réseau via un câble Ethernet : 6 étapes (avec images)

Comment exécuter une vidéo composite et des données réseau via un câble Ethernet : J'avais besoin d'exécuter la vidéo et l'audio dans une autre partie de ma maison. Le problème était que je n'avais pas beaucoup de câble AV, ni le temps et l'argent pour faire une bonne installation. Cependant, j'avais beaucoup de câbles Ethernet Cat 5 qui traînaient. C'est ce que j'ai trouvé