![Ring of Fire [REMIX] : 12 étapes (avec photos) Ring of Fire [REMIX] : 12 étapes (avec photos)](https://i.howwhatproduce.com/images/005/image-14439-35-j.webp)

Table des matières:

- Étape 1: Outils et matériel

- Étape 2: L'anneau (pièces 3D)

- Étape 3: Construire le formulaire de casting

- Étape 4: Casting

- Étape 5: ouverture du moule

- Étape 6: Bois - Partie 1

- Étape 7: Bois - Partie 2

- Étape 8: Bois - Troisième partie

- Étape 9: La matrice

- Étape 10: Deux contre un

- Étape 11: Électronique

- Étape 12: Réflexions finales

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:08.

- Dernière modifié 2025-01-23 14:46.

Après avoir construit certains d'entre eux:

www.instructables.com/id/Matrix-LED-Light/

J'ai décidé d'amener la bougie à un autre niveau. Alors que le premier a l'air bien, il ressemble un peu trop à l'original. Rien contre le premier design. Il a l'air cool et moderne.

Ma nouvelle approche est un peu plus chaleureuse et utilise des matériaux différents. Toujours assez géométrique.

Il "sent" plus chaud, juste en cassant la lumière aux bords du béton, ce qui en fait une lumière passive.

Alors… voici ma participation au concours "REMIX". Serait heureux, si vous votez pour moi

Étape 1: Outils et matériel

Bois, béton, baguettes et quelques pièces électroniques. Et glaçure pour bois, si vous voulez.

- Une défonceuse/coupeuse et des outils de base pour le travail du bois

- un morceau de bois de 160x160mm (environ 18mm d'épaisseur)

- Imprimante 3D

- Ruban de silicone 3M 8402 (ou une autre idée, comme de la graisse ou un spray de silicone)

- béton rapide, (béton)

- arduino pro micro 16Mhz (8Mhz ne fonctionne pas)

- Chargeur LiPo TP4506

- Adafruit LED-Matrix (jaune) et pilote PWM

- 0.8mm Brassrods

- ruban adhésif double face

- pistolet à colle (aide beaucoup)

- mince fil

- petit interrupteur

- 18650 LiPo plat (40 mm de large convient parfaitement. 2000 mha)

J'ai acheté tous les appareils électroniques chez EXP-Tech. Le TP4506 et le micro pro ont été achetés chez ali-express.

Brassrods est venu de conrad-electronic. Tous les autres articles (sauf le 3M 8402) ont été achetés dans un entrepôt.

Étape 2: L'anneau (pièces 3D)

Cela a pris beaucoup d'essais. Comment lancer un anneau avec des tiges à l'intérieur et avec rien d'autre que du PLA dans mon imprimante 3D.

L'anneau est fait d'une seule pièce de béton et les tiges sont dans le béton. Mettre en place avant de couler.

Pour l'obtenir en un seul morceau, j'ai dû imprimer plusieurs pièces qui peuvent être démontées après la coulée. Et j'ai dû trouver un "truc" qui permet de séparer plus facilement les pièces imprimées en 3D du béton. Ai-je mentionné les tiges? Eh bien, ceux où un autre problème.

Pour commencer à construire la forme de moulage, vous devrez imprimer chaque partie. Certaines pièces ont des numéros, qui sont égaux au nombre d'impressions de chaque pièce.

J'utilise Material4Print avec 30% de remplissage sur un anycubic i3 mega.

Chaque pièce est séparée en un seul fichier, vous pouvez donc la positionner selon vos possibilités sur votre imprimante.

Étape 3: Construire le formulaire de casting

Les photos vous donnent une idée de la façon de le construire.

Vous avez besoin d'une base solide. Un morceau de bois plat ("Siebdruckplatte" en allemand).

Pour obtenir une finition lisse, j'ai enveloppé toutes les pièces avec du ruban 3M 8402. C'est difficile à obtenir et assez cher. Mais cela fonctionne parfaitement. Et j'ai pré-percé les trous pour les baguettes.

(Ma première idée était d'utiliser sept tiges. Mais au final, ça a l'air mieux avec seulement quatre. Et c'est plus intéressant à construire.)

Tout enveloppé, essayez de résoudre le puzzle. L'assistant long peut être utilisé pour obtenir une vraie ligne droite dans les parties "ouvertes". Ces pièces, qui doivent maintenir les tiges en place.

Alors mettez tout en place, vissez les pièces sans tiges sur votre socle, préparez vos "pièces-tiges", ramenez-les sur votre socle… et vissez-les. Voir les photos pour plus de détails.

Et gardez à l'esprit que vous devez couper le ruban plus tard au niveau des parties pré-pressées. Ceux-ci doivent être retirés après la coulée ou vous ne pourrez pas obtenir le PLA de votre anneau en béton. Difficile à décrire, mais vous verrez le problème, quand vous l'aurez construit.

Dans la dernière photo "après coulée", vous voyez le morceau de PLA et le ruban vert, qui doivent être retirés.

Mettez les tiges nettoyées en place. Fais attention. Ces petites tiges sont assez faibles. Positions 1, 3, 5 et 7.

Si vous aimez utiliser les 7, vous pouvez le faire aussi. Mais je n'ai pas réussi à obtenir les 7 droites. Donc manquer chaque seconde partie est une bonne option.

Pliez un peu la fin. L'extrémité ne doit pas toucher la forme coulée. Et après cela, vous devriez couvrir ces tiges.

Étape 4: Casting

Quickcrete est l'une de mes activités préférées au cours des deux dernières années. Il suffit de le mélanger assez liquide. Aussi liquide que quelque chose que vous pourriez toujours aspirer avec une grosse paille.

Vous aurez besoin d'environ 500 g de béton. Eh bien, vous n'avez pas besoin de tant de choses, mais c'est beaucoup plus facile si vous avez trop de béton. Mélangez, remuez et préparez-vous à couler.

Le casting a besoin d'une certaine préparation. Ayez tout en place. Un peu de plastique pour lisser la surface finale. Les serviettes. L'eau. Juste tout ce que vous pouvez penser de ce dont vous "pourriez" avoir besoin.

Quickcrete sèche rapidement. Évident.

Trop n'est pas un problème, tant que le béton est suffisamment liquide. Utilisez simplement un morceau de plastik pour lisser la surface.

Laissez-le sécher …

Étape 5: ouverture du moule

Combien de temps est assez long ? Même s'il est en béton rapide, je le laisse sécher environ 48 heures avant d'essayer de le démouler.

C'est juste mon conseil.

Commencez par vous débarrasser des vis et essayez de retirer doucement la base. Retirez les aides et trouvez toutes les gouttes de béton qui pourraient causer des problèmes lorsque vous essayez de pousser les pièces en PLA loin du béton.

Au début, vous devez retirer les petits "aides" à l'intérieur, qui maintiennent le laiton dans sa position.

ET coupez ou retirez le ruban à ces 3 positions.

Pour retirer la coque, commencez par le côté extérieur en enlevant les premières parties. C'est la partie la plus excitante de cette instructable.

Soyez doucement, utilisez "la force"… n'utilisez pas trop de force.

Voir les photos pour avoir une meilleure idée. Les parties intérieures doivent être poussées vers le bas.

Alors maintenant, laissez-le sécher pendant encore 24 heures. Après cela, vous pouvez détruire un peu la surface avec un fichier. Comme tu veux.

Étape 6: Bois - Partie 1

La caisse en bois est composée de trois parties. Pourquoi trois et pas un ?

Eh bien… je ne suis pas capable de travailler sur des morceaux de bois plus épais. Je l'ai donc fait en trois parties.

Avec une CNC, vous pourriez probablement le faire en une seule partie. Avec rien d'autre qu'une scie à onglets, une scie sauteuse et un petit routeur, je n'ai pas trouvé d'option. Et trois parties lui donne un petit plus.

Vous avez donc besoin d'un morceau de bois de (au moins) 160x160x18mm et du guide-routeur joint (impression 3D).

Mettez le guide en place et éloignez un peu la ligne du guide. Ce sera la ligne à couper avec la scie sauteuse.

Eh bien, vous pouvez directement utiliser le routeur pour couper la partie circulaire. Mais si vous utilisez d'abord la scie sauteuse, la toupie n'aura qu'à couper le reste, ce qui donnera une meilleure surface. Et vous devez faire trois parties identiques. Utiliser moins de force est donc toujours une bonne idée.

Après avoir utilisé la scie sauteuse, collez le guide avec un fin ruban adhésif double face sur le bois.

Utilisez votre routeur pour couper le reste.

Retirez le guide et coupez le morceau. Environ 40 mm. Marquez la position sur votre scie à onglets, car toutes les parties doivent être égales.

Répétez cette étape trois fois pour obtenir trois parties égales. Ne vous inquiétez pas, si les hauteurs sont un peu différentes. Vous pouvez utiliser votre rectifieuse ou votre scie à onglet pour les corriger. La partie du cercle est importante.

Étape 7: Bois - Partie 2

Nous allons maintenant utiliser le routeur pour creuser le boîtier. Ce qui n'est pas encore un cas.

Mettez la partie intérieure et extérieure en position et dessinez un rectangle de 28x120mm.

Moulin d'environ 11 mm de profondeur. Je le fais en trois étapes. Et je construis toujours un guide avant de commencer à fraiser.

Cela dépend de vos compétences.

La partie intérieure peut être coupée avec une scie sauteuse ou tout ce que vous souhaitez utiliser.

Les dimensions sont: 11x120 mm. Cela n'a pas besoin d'être parfait. Mais ça aide, quand c'est un peu plus profond que les autres parties.

Cela vous donnera un peu plus d'espace pour les fils, qui seront soudés aux tiges.

Donc les 28mm sur la partie avant et arrière sont 28/2. 14 mm de profondeur. La partie intérieure a une profondeur de 11 mm. Cela nous donne un espace de 3 mm pour guider les fils.

Étape 8: Bois - Troisième partie

Il est temps de les rassembler et de découper certaines parties.

Woodglue et un peu de temps. Assurez-vous simplement que les pièces du cercle s'adaptent aussi parfaitement que possible.

Après séchage, vous pouvez commencer à le couper ou à le broyer pour lui donner une forme parfaite. J'utilise ma scie à onglets pour couper les parties "pas si droites". Vous devriez vous retrouver avec quelque chose comme l'image 2. ~ 140 mm de large.

Il est maintenant temps de faire un trou pour les tiges. J'utilise une perceuse et une scie sauteuse.

Et la dernière partie consiste à découper le chargeur USB et le commutateur. Cela dépend de votre commutateur.

Tout ce qui est coupé, vous pouvez commencer à le peindre, si vous le souhaitez. J'utilise trois couches de vernis à bois noir.

Laisser sécher chaque couche pendant au moins 24 heures et poncer chaque couche. Peut-être pas nécessaire. Mais c'est comme ça que je l'ai appris.

Étape 9: La matrice

L'étape suivante consiste à souder la matrice aux tiges.

Pour être exact, c'est de la soudure et du ruban adhésif double face de 1 mm d'épaisseur.

Commencez avec le PWM-Driver et soudez les broches. Ajoutez des LED-jambes (ou similaires) à VCC, GND, SDA, SCL.

Collez du ruban adhésif double face dessus et amenez-le d'une main ferme un œil attentif sur les tiges.

Fais attention. Cela semblera étrange, si l'affichage est décentré.

(Au fait, j'ai peint les tiges avec de la peinture argentée.)

Une fois en position, vous pouvez commencer à souder les tiges aux broches (les LED-jambes). Peu importe quelle broche va à quelle tige. Ne soudez pas deux tiges ensemble. J'utilise cette méthode:

VCC: tige 1

GND: tige 4

SDA: tige 2

SCL: tige 3

Vous devez le mesurer avant de souder la matrice LED au module PWM.

Étape 10: Deux contre un

Pour assembler la partie en bois et la partie en béton, j'utilise de la colle.

« Pattex Kraftkleber ». Je pense que toute colle forte fonctionnera. Nettoyer la surface et peut-être un peu poncer avant de fixer la colle.

Comme toujours… laissez sécher au moins deux fois le temps que vous pensez devoir.

Étape 11: Électronique

Dans un premier temps, flashez le micro pro. Le code est joint. Et coupez les LED. Cela augmentera l'autonomie de la batterie.

Passons maintenant aux tiges. Ajoutez un fil de couleur différente à chaque tige. Cela rendra les choses beaucoup plus faciles.

Testez-les. Tout fonctionne ? Ensuite, mettez de la colle chaude dans le trou.

Le reste est assez explicite. Batterie au TP4506 et le TP4506 à Switch->RAW et GND à l'Arduino.

Fils (tiges):

SDA vers Pin2

SCL à la broche 3

VCC à VCC

GND à GND

J'ai utilisé du ruban adhésif double face pour coller le TP à la batterie et utilisé de la colle chaude, partout où cela semblait nécessaire.

Étape 12: Réflexions finales

La seule chose qui manque est une couverture. C'est toi qui décides. PVC, métal, bois… n'utilisez tout simplement pas de PLA. La batterie chauffe pendant le chargement et une fine couche de PLA peut se déformer.

Quelques pieds pour avoir un look flottant et c'est tout.

À ce jour, j'en ai fait quatre. Et tout le monde est allé un peu mieux. Juste quelques petits changements ont rendu les choses beaucoup plus faciles.

Tous les changements sont dans cette instructable. Il faut environ 6 heures + temps de séchage pour en construire un. Cela peut donc prendre une semaine.

Tous mes tests électroniques peuvent être trouvés dans le précédent instructable:

www.instructables.com/id/Matrix-LED-Light/

Merci pour la lecture. En espérant que mon anglais s'améliore.

Conseillé:

UK Ring Video Doorbell Pro fonctionnant avec un carillon mécanique : 6 étapes (avec photos)

UK Ring Video Doorbell Pro fonctionnant avec un carillon mécanique : ****************************************** ***************Veuillez noter que cette méthode ne fonctionne qu'avec l'alimentation secteur pour le moment. Je mettrai à jour si/quand je trouverai une solution pour les sonnettes utilisant l'alimentation CC. fourniture, vous aurez besoin de t

Recette de la boîte d'accompagnement (remix matériel / cintrage de circuit): 11 étapes (avec photos)

Companion Box Recipe (Hardware Remix / Circuit Bending): Le remix matériel est un moyen de réexaminer les possibilités des technologies musicales. Les Companion Box sont des instruments de musique électroniques bricolés en circuit. Les sons qu'ils produisent dépendent du circuit utilisé. Les appareils que j'ai fabriqués sont basés sur des multi-eff

Boîte d'interrupteurs pour jouets pour enfants + Remix de jeux : 19 étapes (avec photos)

Kid's Toy Light Switch Box + Games Remix : il s'agit d'un remix que je devais faire depuis que j'ai vu deux super instructables et je ne pouvais pas m'empêcher de penser à combiner les deux ! Ce mashup combine essentiellement l'interface de la Light Switch Box avec des jeux simples (Simon, Whack-a-Mole, etc…) sur t

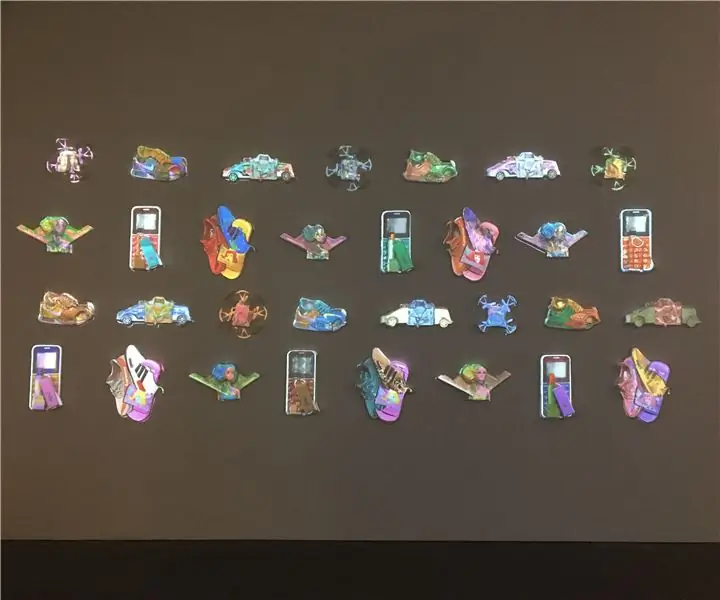

Shanzhai Remix : un mur d'affichage de contrefaçons : 7 étapes (avec photos)

Shanzhai Remix : un mur d'affichage de contrefaçons : Shanzhai Remix explore le sens élargi de shanzhai 山寨, un mot chinois qui désigne couramment des produits contrefaits qui imitent des marques bien connues. Bien que le mot puisse impliquer une signification négative au niveau de la surface, il porte des caractéristiques de rene rapide

Mini joystick avec bouton Fire : 9 étapes (avec photos)

Mini Joystick With Fire Button : Il s'agit d'un joystick miniature composé de quelques commutateurs et d'un stylo à bille. Un bouton de tir facultatif peut être ajouté si votre stylet est du type clicker. L'action est très fluide et réactive. Un peu d'histoire suit alors n'hésitez pas à l'ignorer et à obtenir r