Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Bonjour à tous, Nous faisons tous tellement de choses chaque jour. Pour chaque travail là où il faut des outils. C'est pour la fabrication, la mesure, la finition, etc. Donc, pour les travailleurs de l'électronique, ils ont besoin d'outils comme le fer à souder, le multimètre, l'oscilloscope, etc. Dans cette liste, l'oscilloscope est un outil principal pour voir le signal et mesurer ses caractéristiques. Mais le principal problème de l'oscilloscope est qu'il est lourd, complexe et coûteux. C'est donc un rêve pour les débutants en électronique. Donc, par ce projet, je change tout le concept d'oscilloscope et en fais un plus petit qui est abordable pour les débutants. Cela signifie ici que j'ai fait un petit oscilloscope portable de poche nommé " Pocket Signal Visualizer ". Il dispose d'un écran TFT de 2,8 "pour dessiner le signal dans l'entrée et d'une cellule Li-ion pour en faire un portable. Il est capable de visualiser un signal d'amplitude jusqu'à 1 MHz, 10 V. Cela agit donc comme une petite échelle version originale de notre oscilloscope professionnel. Cet oscilloscope de poche rend l'oscilloscope accessible à tous.

Comment c'est ? Quel est ton opinion ? Commente moi.

Pour plus de détails sur ce projet visitez mon BLOG, 0creativeengineering0.blogspot.com/2019/06/pocket-signal-visualizer-diy-home-made.html

Ce projet est initié à partir d'un projet similaire sur le site Web donné nommé bobdavis321.blogspot.com

Fournitures

- Micro-contrôleur ATMega 328

- Puce ADC TLC5510

- Écran TFT 2,8"

- Cellule Li-ion

- CI donnés dans le schéma de circuit

- Condensateurs, résistances, diodes, etc indiqués dans le schéma de circuit

- Cuivre plaqué, fil à souder

- Petits fils de cuivre émaillés

- Boutons-poussoirs, etc.

Pour une liste détaillée des composants, observez le schéma de circuit. Les images sont données à l'étape suivante.

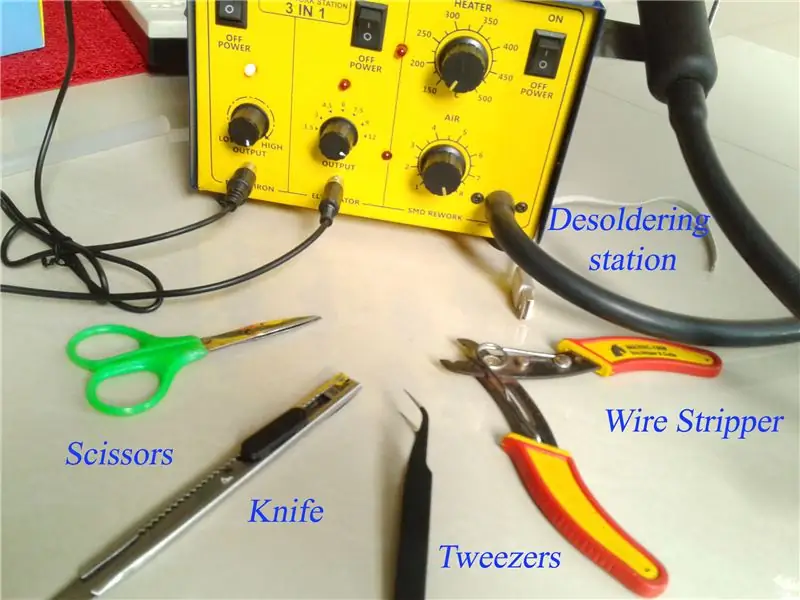

Étape 1: Outils essentiels

Ici, le projet s'est principalement concentré sur le côté électronique. Les outils principalement utilisés sont donc les outils électroniques. Les outils que j'utilise sont donnés ci-dessous. Vous choisissez vos outils préférés.

Micro fer à souder, station de dessoudage CMS, multimètres, oscilloscope, pince à épiler, tournevis, pinces, scie à métaux, limes, perceuse à main, etc.

Les images des outils sont données ci-dessus.

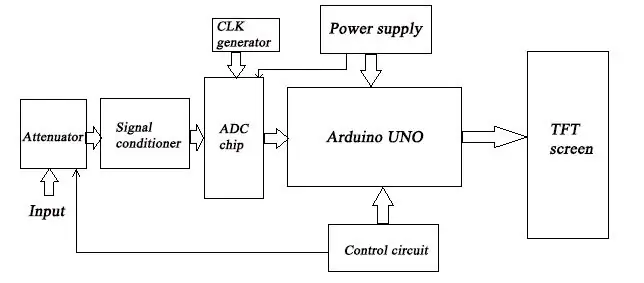

Étape 2: Plan complet

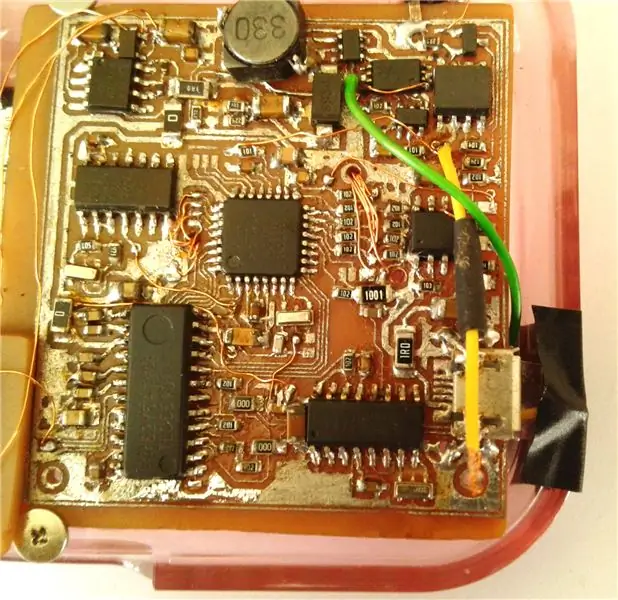

Mon plan est de fabriquer un oscilloscope de poche portable, capable d'afficher tous les types d'ondes. Je prépare d'abord le PCB puis je l'enferme dans une enceinte. Pour l'enclos j'utilise une petite boite à maquillage pliable. La propriété pliable augmente la flexibilité de cet appareil. L'affichage est dans la première partie et la carte et les commutateurs de commande dans la moitié suivante. Le PCB est divisé en deux parties en tant que PCB d'extrémité avant et PCB principal. L'oscilloscope est pliable, j'utilise donc un interrupteur marche/arrêt automatique pour cela. Il s'allume lorsqu'il s'ouvre et s'éteint automatiquement lorsqu'il se ferme. La cellule Li-ion est placée sous les PCB. C'est mon plan. Donc d'abord je fais les deux PCB. Tous les composants utilisés sont les variantes SMD. Il réduit considérablement la taille du PCB.

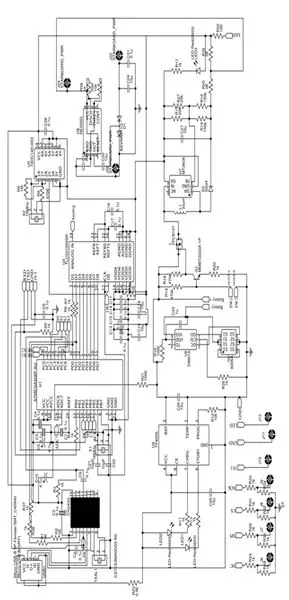

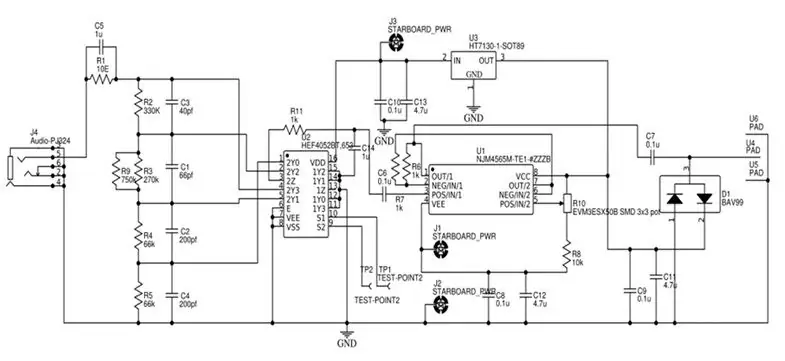

Étape 3: schéma de circuit

Le schéma de circuit complet est donné ci-dessus. Il est divisé en deux circuits séparés en tant que circuit imprimé principal et principal. Les circuits sont complexes, car ils contiennent beaucoup de circuits intégrés et d'autres composants passifs. Dans la partie frontale, les principaux composants sont le système d'atténuateur d'entrée, le multiplexeur de sélection d'entrée et le tampon d'entrée. L'atténuateur d'entrée est utilisé pour convertir différentes tensions d'entrée en une tension de sortie souhaitée pour l'oscilloscope, il crée cet oscilloscope capable de fonctionner sur une large gamme de tensions d'entrée. Il est fabriqué en utilisant un diviseur de potentiel résistif et un condensateur est connecté en parallèle à chaque résistance pour augmenter la réponse en fréquence (atténuateur compensé). Le multiplexeur de sélection d'entrée fonctionne comme un commutateur rotatif pour sélectionner une entrée parmi différentes entrées de l'atténuateur, mais ici, l'entrée du multiplexeur est sélectionnée par les données numériques du processeur principal. Le tampon est utilisé pour augmenter la puissance du signal d'entrée. Il est conçu en utilisant un amplificateur opérationnel en configuration suiveur de tension. Il réduit l'effet de charge du signal dû aux parties restantes. Ce sont les parties principales de la fronde.

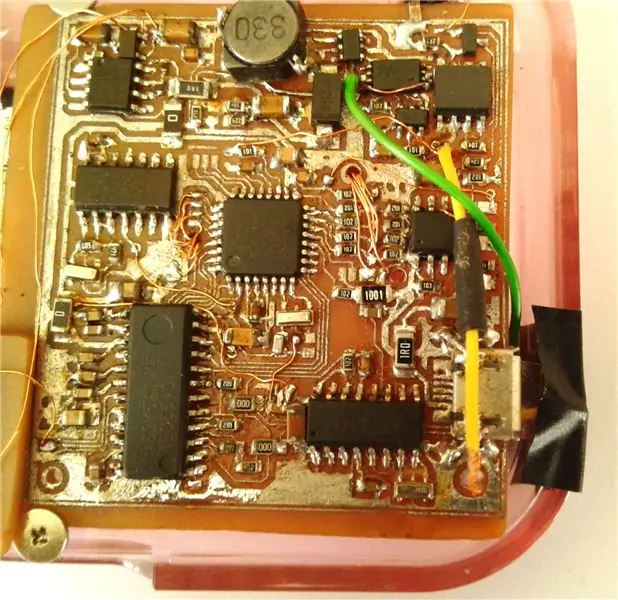

Pour plus de détails, visitez mon BLOG, Le PCB principal contient les autres systèmes de traitement numérique. Il contient principalement un chargeur Li-ion, un circuit de protection Li-ion, un convertisseur boost 5V, un générateur de tension -ve, une interface USB, un CAN, une horloge haute fréquence et le micro-contrôleur principal. Le circuit du chargeur Li-ion utilisé pour charger la cellule Li-ion de l'ancien téléphone portable de manière efficace et intelligente. Il utilise TP 4056 IC pour charger la cellule à partir du 5V du port micro-USB. Il a expliqué en détail dans mon précédent BLOG, https://0creativeengineering0.blogspot.com/2019/05/diy-li-ion-cell-charger-using-tp4056.html. Le suivant est le circuit de protection Li-ion. Il est utilisé pour protéger la cellule des courts-circuits, des surcharges, etc. Cela explique dans mon BLOG précédent, https://0creativeengineering0.blogspot.com/2019/05/intelligent-li-ion-cell-management.html. Le suivant est le convertisseur boost 5V. Il est utilisé pour convertir la tension de cellule de 3,7 V en 5 V pour un meilleur fonctionnement des circuits numériques. Les détails du circuit sont expliqués dans mon précédent BLOG, https://0creativeengineering0.blogspot.com/2019/05/diy-tiny-5v-2a-boost-converter-simple.html. Le générateur de tension -ve est utilisé pour générer un -ve 3,3V pour le fonctionnement de l'ampli-op. Il est généré en utilisant un circuit de pompe de charge. Il est conçu en utilisant un 555 IC. Il est câblé comme un oscillateur pour charger et décharger les condensateurs du circuit de pompe de charge. Il est très bon pour les applications à faible courant. L'interface USB connecte le PC à notre microcontrôleur d'oscilloscope pour les modifications du firmware. Il contient un seul IC pour ce processus nommé CH340. L'ADC convertit le signal analogique d'entrée en une forme numérique adaptée au microcontrôleur. Le CI ADC utilisé ici est le TLC5510. Il s'agit d'un CAN à grande vitesse de type semi-flash. Il est capable de fonctionner à des taux d'échantillonnage élevés. Le circuit d'horloge haute fréquence fonctionne à une fréquence de 16 MHz. Il fournit les signaux d'horloge nécessaires à la puce ADC. Il a été conçu en utilisant un circuit intégré de porte NON et le cristal de 16 MHz et certains composants passifs. Il explique en détail dans mon BLOG, https://0creativeengineering0.blogspot.com/2019/06/simple-16-mhz-crystal-oscillator.html. Le microcontrôleur principal utilisé ici est le microcontrôleur ATMega328 AVR. C'est le cœur de ce circuit. Il capture et stocke les données de l'ADC. Ensuite, il pilote l'écran TFT pour afficher le signal d'entrée. Les commutateurs de contrôle d'entrée sont également connectés à l'ATMega328. Il s'agit de la configuration matérielle de base.

Pour plus de détails sur le circuit et sa conception, visitez mon BLOG, 0creativeengineering0.blogspot.com/2019/06/pocket-signal-visualizer-diy-home-made.html

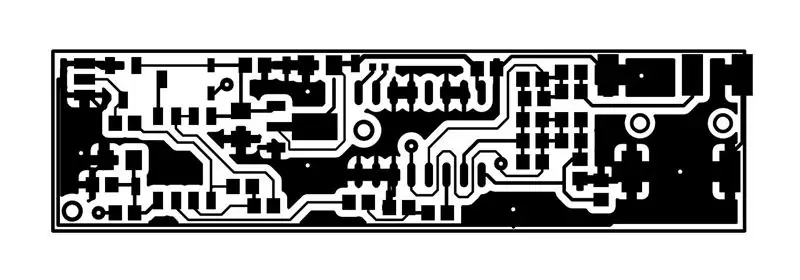

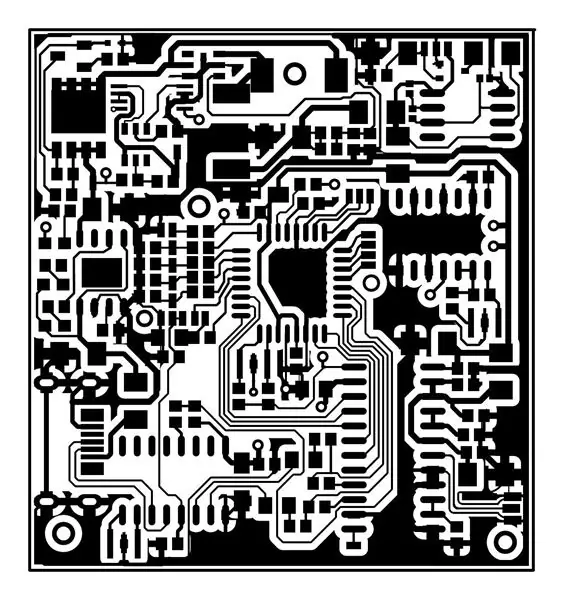

Étape 4: Conception de PCB

Ici, je n'utilise que des composants SMD pour l'ensemble du circuit. La conception et le processus ultérieur sont donc un peu complexes. Ici, le schéma de circuit et la disposition du circuit imprimé sont créés à l'aide de la plate-forme en ligne EasyEDA. C'est une très bonne plate-forme qui contient toutes les bibliothèques de composants. Les deux PCB sont créés séparément. Les espaces inutilisés dans les PCB sont recouverts d'une connexion de ligne de masse pour éviter les problèmes de bruit indésirables. L'épaisseur de la trace de cuivre est très faible, utilisez donc une imprimante de bonne qualité pour imprimer la mise en page, sinon certaines traces auront des discontinuités. La procédure par étapes est donnée ci-dessous,

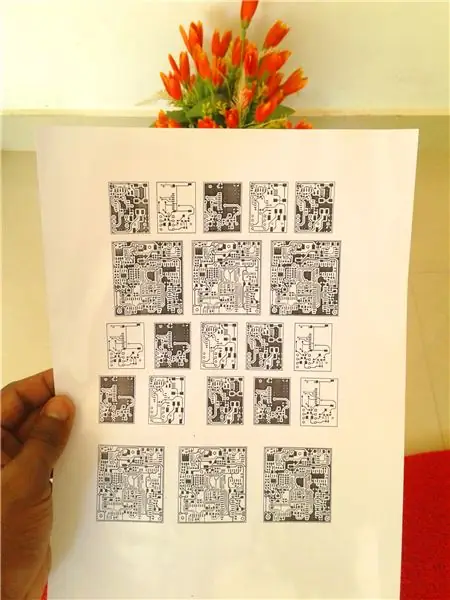

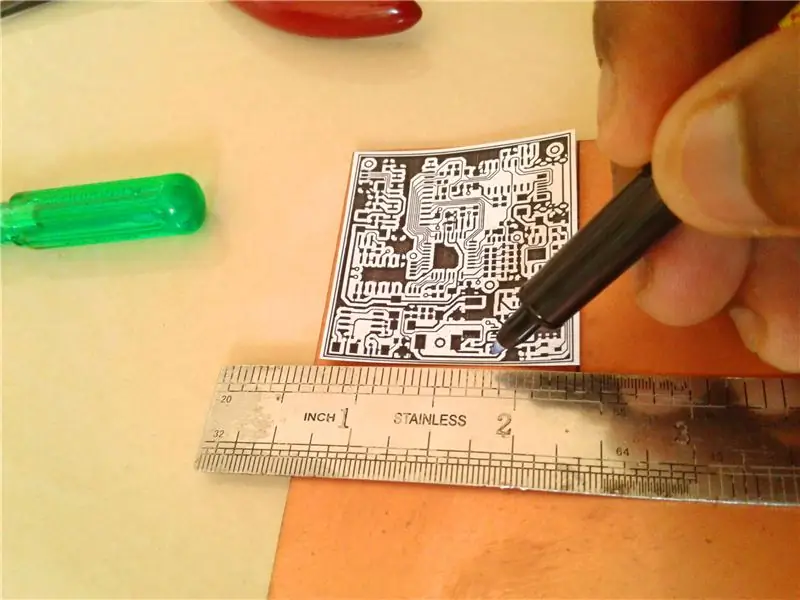

- Imprimez la conception du PCB (2/3 copies) sur un papier photo/brillant (utilisez une imprimante de bonne qualité)

- Scannez la disposition du PCB pour toute discontinuité dans la trace de cuivre

- Sélectionnez une bonne disposition de PCB qui ne présente aucun défaut

- Couper la mise en page à l'aide d'un ciseau

Les fichiers de conception de mise en page sont donnés ci-dessous.

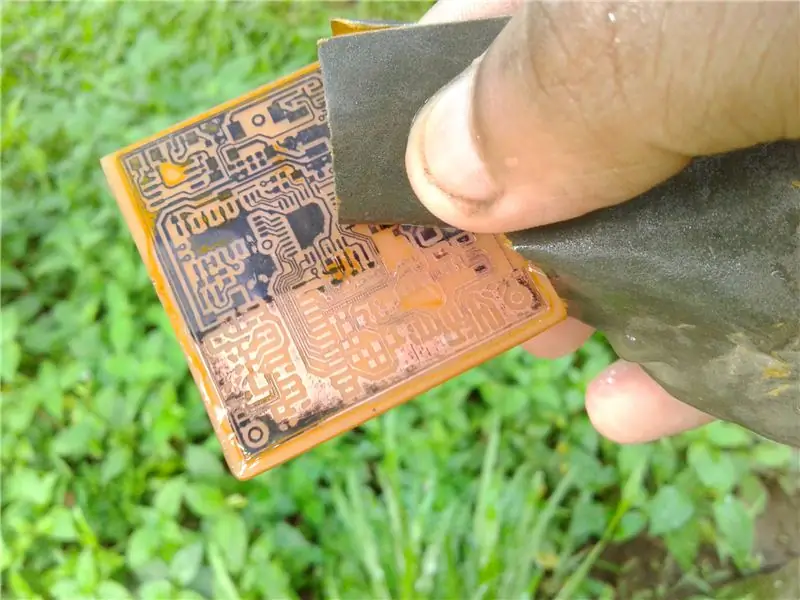

Étape 5: Préparation du revêtement en cuivre

Pour la fabrication de PCB, j'utilise un revêtement cuivre simple face. C'est la principale matière première de la fabrication de PCB. Choisissez donc un revêtement en cuivre de bonne qualité. La procédure étape par étape est indiquée ci-dessous,

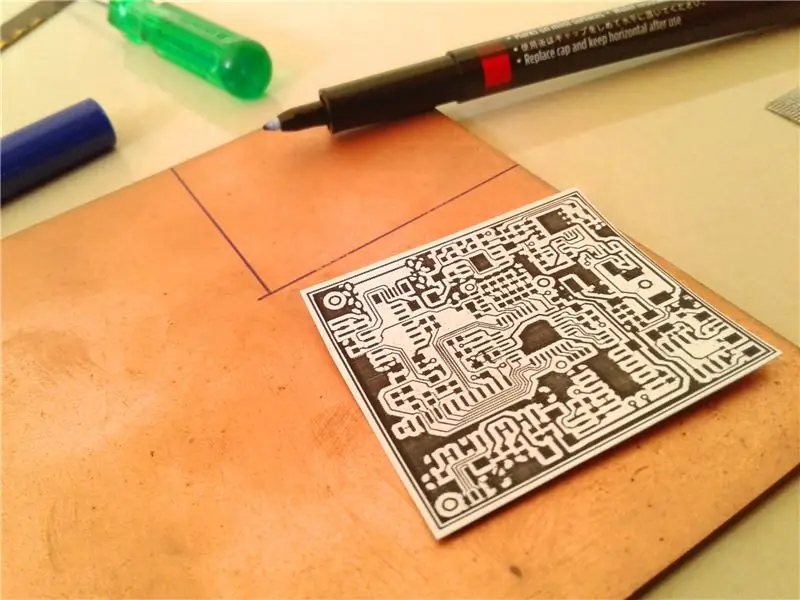

- Prenez un cuivre de bonne qualité

- Marquez la dimension de la disposition du PCB dans le revêtement en cuivre à l'aide d'un marqueur

- Couper le cuivre plaqué à travers les marques à l'aide d'une lame de scie à métaux

- Lisser les arêtes vives du PCB à l'aide de papier de verre ou d'une lime

- Nettoyer le côté cuivre à l'aide d'un papier de verre et enlever les poussières

Étape 6: Transfert de tonalité

Ici, dans cette étape, nous transférons la disposition du PCB dans le revêtement en cuivre en utilisant la méthode de transfert de chaleur. Pour la méthode de transfert de chaleur, j'utilise une boîte en fer comme source de chaleur. La procédure est donnée ci-dessous,

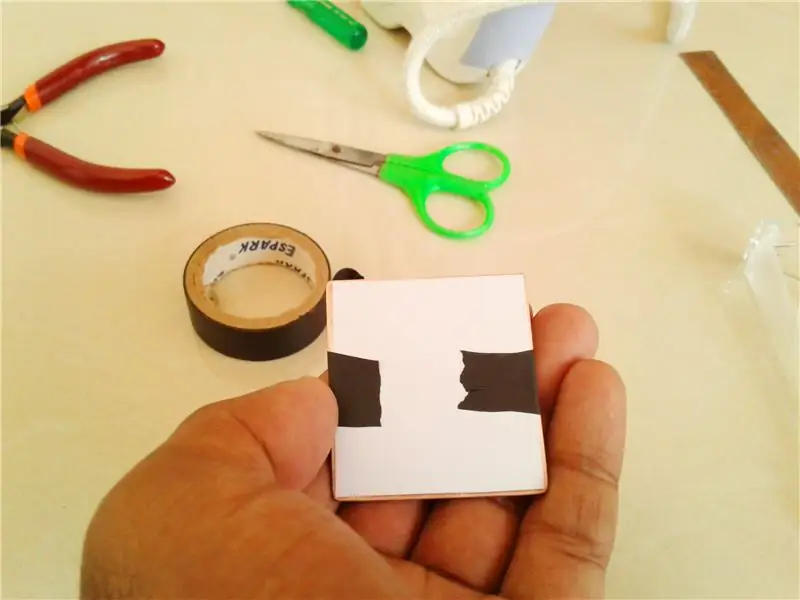

- Placez d'abord la disposition du PCB dans le revêtement en cuivre dans une orientation dans laquelle la disposition fait face au côté cuivre

- Fixez la mise en page dans sa position en utilisant des rubans

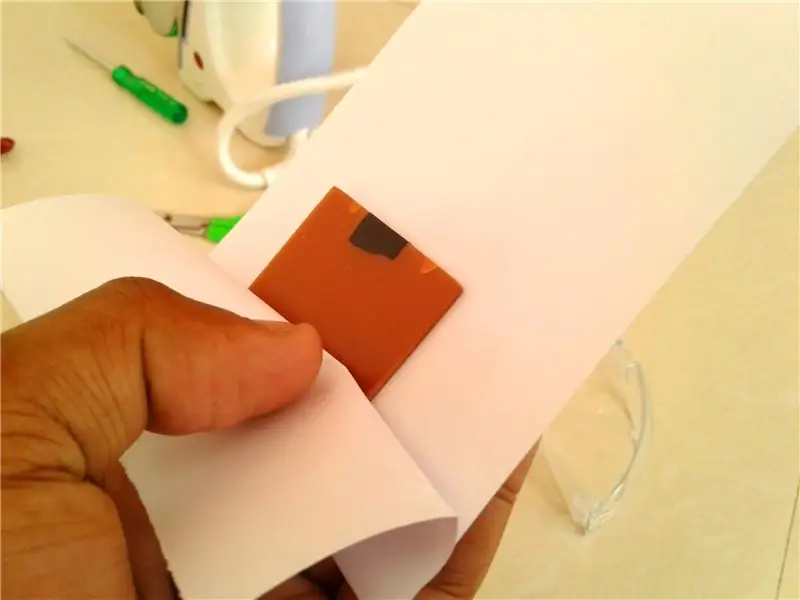

- Couvrir l'ensemble de l'installation à l'aide d'un livre blanc

- Appliquez la boîte en fer sur le côté cuivre pendant environ 10-15 minutes

- Après avoir chauffé, attendez un certain temps pour le refroidir

- Mettez le PCB avec du papier dans une tasse d'eau

- Retirez ensuite le papier du PCB à la main avec précaution (faites-le lentement)

- Ensuite, observez-le et assurez-vous qu'il ne présente aucun défaut

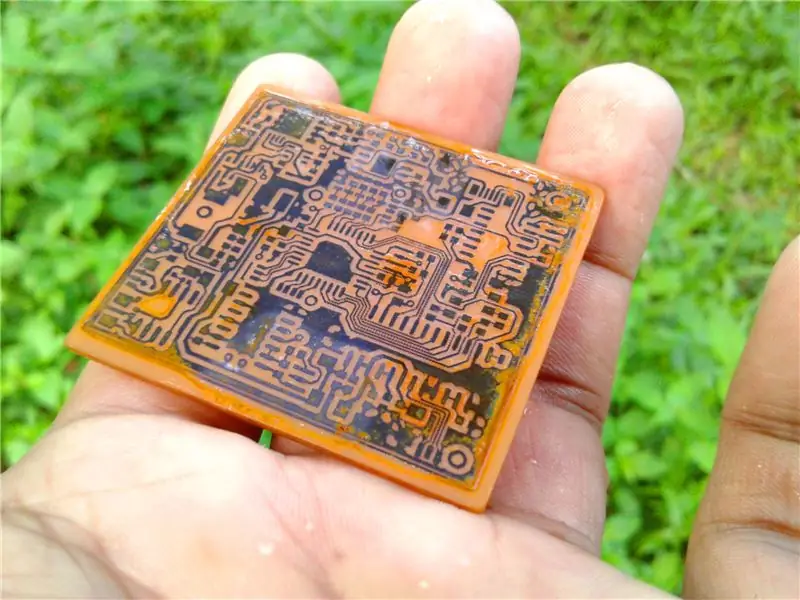

Étape 7: Gravure et nettoyage

Il s'agit d'un processus chimique permettant d'éliminer le cuivre indésirable du revêtement en cuivre en fonction de la disposition du PCB. Pour ce processus chimique, nous avons besoin d'une solution de chlorure ferrique (solution de gravure). La solution dissout le cuivre non masqué dans la solution. Ainsi, par ce processus, nous obtenons un PCB comme dans la disposition du PCB. La procédure pour ce processus est donnée ci-dessous.

- Prenez le PCB masqué qui est fait à l'étape précédente

- Prenez de la poudre de chlorure ferrique dans une boîte en plastique et dissolvez-la dans l'eau (la quantité de poudre détermine la concentration, une concentration plus élevée fixant le processus mais parfois elle endommage le PCB recommandé est une concentration moyenne)

- Immerger le PCB masqué dans la solution

- Attendre quelques heures (vérifier régulièrement la gravure terminée ou non) (lumière du soleil fixant également le processus)

- Après avoir terminé une gravure réussie, retirez le masque à l'aide de papier de verre

- Lisser à nouveau les bords

- Nettoyer le PCB

Nous avons fait la fabrication de PCB

Étape 8: Souder

Le soudage SMD est un peu plus dur que le soudage par trou traversant ordinaire. Les principaux outils pour ce travail sont une pince à épiler et un pistolet à air chaud ou un fer à micro-souder. Réglez le pistolet à air chaud à 350 °C. Une surchauffe pendant un certain temps endommage les composants. N'appliquez donc qu'une quantité limitée de chaleur au PCB. La procédure est donnée ci-dessous.

- Nettoyez le PCB en utilisant un nettoyant pour PCB (alcool isopropylique)

- Appliquer de la pâte à souder sur toutes les pastilles du PCB

- Placez tous les composants sur son pad à l'aide de pincettes en vous basant sur le schéma de circuit

- Vérifiez que la position de tous les composants est correcte ou non

- Appliquer le pistolet à air chaud à faible vitesse d'air (une vitesse élevée provoque un désalignement des composants)

- Assurez-vous que toutes les connexions sont bonnes

- Nettoyez le PCB en utilisant une solution IPA (nettoyant PCB)

- Nous avons réussi le processus de soudure

La vidéo sur la soudure SMD est donnée ci-dessus. Veuillez le regarder.

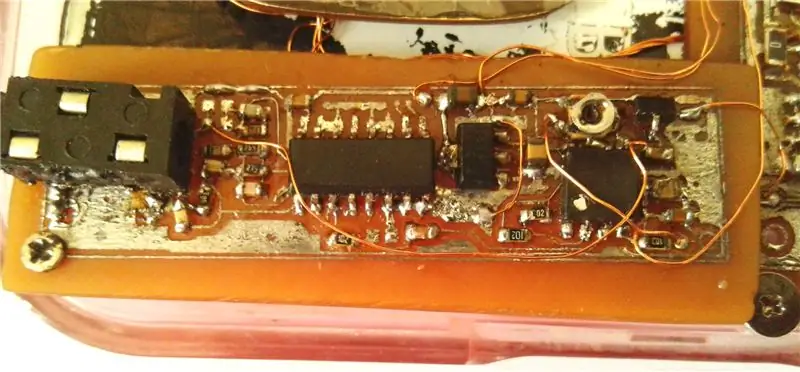

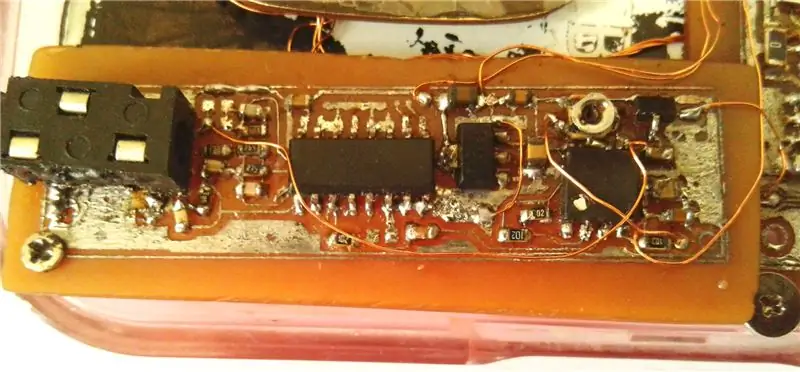

Étape 9: Assemblage final

Ici, dans cette étape, j'assemble toutes les pièces en un seul produit. J'ai terminé les PCB dans les étapes précédentes. Ici, je place les 2 PCB dans la boîte de maquillage. Dans la partie supérieure de la boîte de maquillage, je place l'écran LCD. Pour cela, j'utilise des vis. Ensuite, je place les PCB dans la partie inférieure. Ici aussi utilisé quelques vis pour mettre les PCB en place. La batterie Li-ion est placée sous le PCB principal. Le PCB du commutateur de commande est placé au-dessus de la batterie à l'aide de ruban adhésif double face. Le PCB du commutateur de commande provient d'un ancien PCB Walkman. Les PCB et l'écran LCD sont connectés à l'aide de petits fils de cuivre émaillé. C'est parce qu'il est plus flexible que le fil ordinaire. L'interrupteur marche/arrêt automatique est connecté près du côté rabattable. Ainsi, lorsque nous avons plié le côté supérieur, l'oscilloscope est éteint. Ce sont les détails d'assemblage.

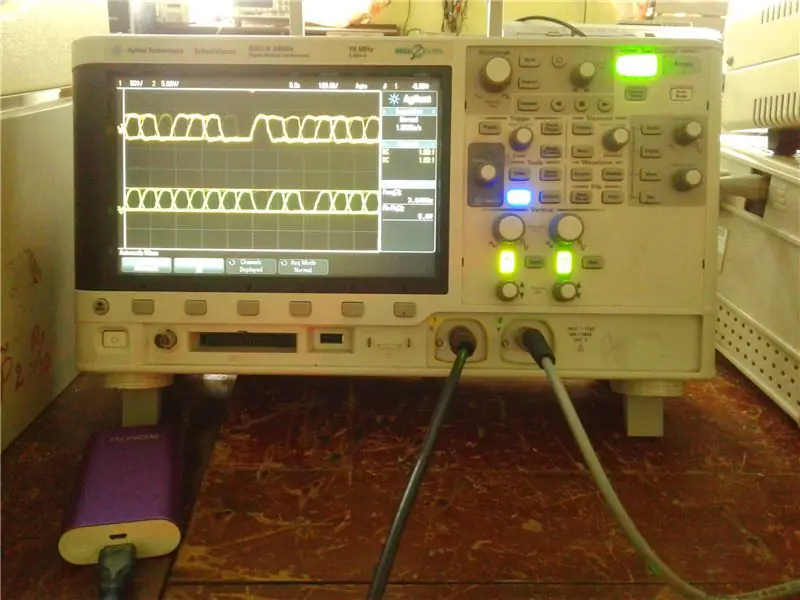

Étape 10: Produit fini

Les images ci-dessus montrent mon produit fini.

Il est capable de mesurer des ondes sinusoïdales, carrées, triangulaires. L'essai de l'oscilloscope est montré dans la vidéo. Regarde ça. Ceci est très utile pour tous ceux qui aiment Arduino. J'aime beaucoup. C'est un produit génial. Quel est ton opinion? Merci de me commenter.

Si vous l'aimez, soutenez-moi.

Pour plus de détails sur le circuit S'il vous plaît visitez ma page BLOG. Lien donné ci-dessous.

Pour des projets plus intéressants, visitez mes pages YouTube, Instructables et Blog.

Merci de visiter ma page de projet.

Au revoir.

À la prochaine……..

Conseillé:

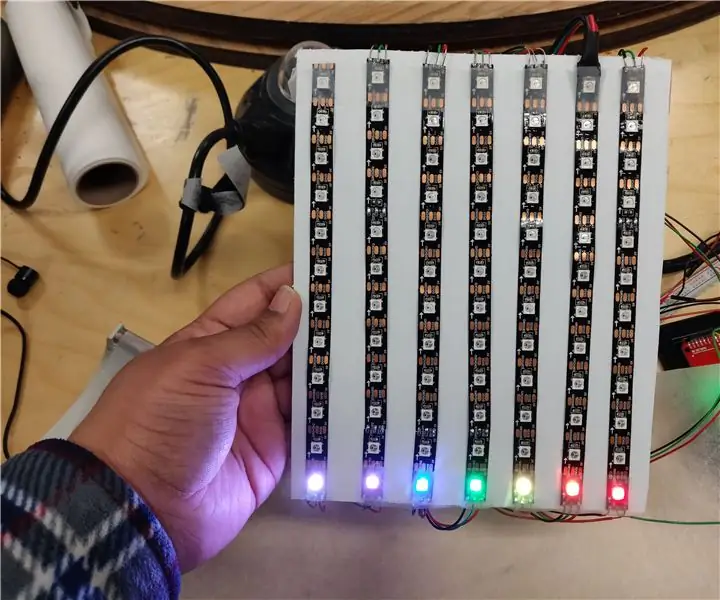

Visualiseur audio à bande LED RVB non adressable : 6 étapes (avec images)

Visualiseur audio à bande LED RVB non adressable : j'ai une bande LED RVB 12v autour de mon meuble TV depuis un certain temps et elle est contrôlée par un pilote LED ennuyeux qui me permet de choisir l'une des 16 couleurs préprogrammées ! J'écoute un beaucoup de musique qui me motive mais l'éclairage ne met tout simplement pas t

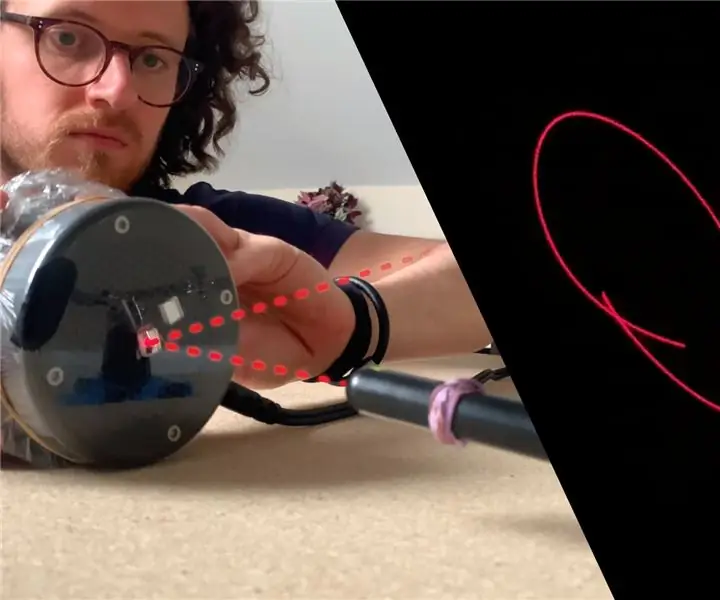

Visualiseur sonore du stylo laser : 3 étapes (avec images)

Laser Pen Sound Visualiser : Dans ce guide, vous découvrirez comment créer votre propre visualiseur de sons avec des ressources simples. Vous permettant de voir une représentation visuelle du son, de la musique ou de tout ce que vous pouvez brancher sur un haut-parleur ! VEUILLEZ NOTER - Ce guide utilise un stylo laser qui peut

Visualiseur audio à 7 bandes : 4 étapes (avec images)

Visualiseur audio à 7 bandes : il s'agit d'un projet qui prend un signal analogique continu, généralement de la musique, et l'utilise pour allumer un visualiseur à 7 bandes. Il utilise la puce MSGEQ7 pour analyser le signal musical afin d'obtenir les amplitudes de fréquence et le mapper sur les bandes LED. Les bandes Led

Visualiseur de son : 8 étapes (avec images)

Sound Visualizer : Ce projet est né après avoir regardé cette vidéo par un youtuber qui a décrit une façon de visualiser le son avec un laser. Cela fonctionne en prenant un haut-parleur, en étirant un ballon dessus et en centrant un fragment de miroir sur le ballon. Le son est joué à travers

Visualiseur de musique (oscilloscope): 4 étapes (avec images)

Visualiseur de musique (oscilloscope) : Ce visualiseur musical offre un excellent moyen d'ajouter plus de profondeur à l'expérience de votre musique et est assez facile à construire. Il peut également être utile en tant qu'oscilloscope réel pour certaines applications. Tout ce qui est requis est :