Table des matières:

- Auteur John Day day@howwhatproduce.com.

- Public 2024-01-30 09:05.

- Dernière modifié 2025-01-23 14:45.

Ce projet est un contrôleur de moteur assez simple qui permet l'utilisation de moteurs à courant continu puissants et bon marché avec GRBL pour faire fonctionner les vis mères d'une machine CNC. Regardez la vidéo ci-dessus pour une démonstration de ce contrôleur sur ma machine CNC construite à la maison connectée à GRBL fonctionnant sur un Arduino construit à la maison sur une carte de performances répondant au code G envoyé avec l'expéditeur de code G universel.

J'ai conçu cela parce que je construisais une machine CNC assez grande à partir de zéro et je savais qu'elle allait être trop lourde et rigide pour que de petits moteurs pas à pas puissent la faire fonctionner.

L'objectif était d'utiliser des moteurs à engrenages à courant continu à couple élevé bon marché, tout en ayant la possibilité d'utiliser le code G comme une machine CNC normale.

Fournitures

(pour chaque axe)

1 Arduino nano

1 Hbridge assez solide pour gérer le moteur de votre choix.

2 résistances de 10k

1 résistance de 2k ohms

1 pot de 500ohm

2 diodes de détection IR

1 diode émettrice IR

1 planche de perforation

du fil

une roue codeuse (vous pouvez la fabriquer vous-même ou en acheter une)

fer à souder et soudure

coupe-fil/dénudeur

une scie à métaux

Étape 1: Coupez la planche

Utilisez la scie à métaux pour découper la planche de perforation afin de faire une fente pour que l'encodeur puisse y glisser.

La photo ci-dessus montre la fente dans la planche et comment ma roue s'y adapte.

La clé ici est de le couper un peu plus profondément que nécessaire pour que la roue codeuse ne traîne pas ou ne heurte pas la carte.

Les détecteurs et l'émetteur doivent flanquer la fente afin de laisser suffisamment de place sur la carte pour les accueillir.

Étape 2: Assemblage

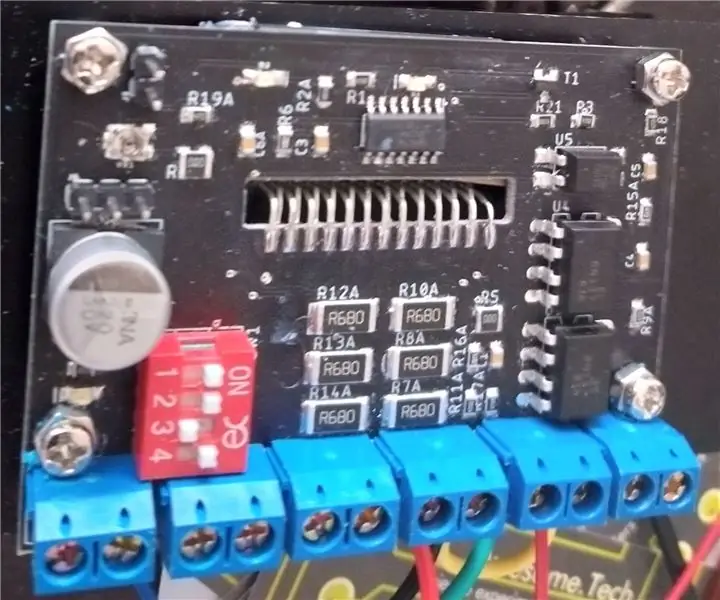

Placez le nano et les autres composants sur la carte.

Parce qu'il s'agit d'une carte de perf et que chaque configuration peut être différente, le placement des pièces dépend de vous, mais les connexions doivent être comme indiqué sur l'image.

Lors de la mise en place des détecteurs, prenez soin de lier les anodes ensemble et de les connecter à la terre, et les cathodes doivent être séparées.

Assurez-vous qu'il y a suffisamment de plomb sur les détecteurs et l'émetteur pour leur permettre d'être pliés et ajustés.

Vous pouvez utiliser du ruban adhésif ou du tube rétractable sur les cathodes des détecteurs pour éviter qu'ils ne se court-circuitent.

Le potentiomètre doit être réglé autour du centre pour donner un bon point de départ pour l'étalonnage lorsque vous arrivez à cette étape.

Étape 3: programmer le Nano

Une fois assemblé, vous pouvez télécharger le croquis sur le nano.

Le fichier source est un croquis pour arduino, téléchargez-le sur le tableau comme vous le feriez pour tout autre croquis arduino.

L'assemblage des pièces mécaniques dépend de vous car il y a tellement d'options pour les pièces mécaniques.

Étape 4: Étalonnage

Une fois que vous avez assemblé, programmé, monté la carte sur votre matériel et que la roue codeuse est en place, vous pouvez commencer l'étalonnage.

Lors du montage de la carte, essayez de la rapprocher de l'encodeur et dans une position où les diodes IR sont proches de l'alignement.

Vous pouvez déplacer un peu les diodes à l'œil nu après le montage de la carte pour les aligner étroitement.

Maintenant, vous alimentez la carte de contrôle que vous avez construite, mais pas le Hbridge.

Déplacez un peu le mécanisme et l'encodeur et voyez si le voyant rouge clignote sur le nano.

Ajustez les diodes et le potentiomètre jusqu'à ce que la led réponde lorsque les dents de l'encodeur se déplacent entre les diodes.

Le potentiomètre règle l'intensité de la lumière infrarouge émise.

Si elle est trop forte, la lumière peut rebondir et provoquer le déclenchement des détecteurs alors qu'ils ne le devraient pas.

Trop faible et les détecteurs ne se déclencheront pas.

Une fois que vous êtes satisfait du réglage, vous pouvez mettre le Hbridge sous tension.

Lorsque vous déplacez l'encodeur, la carte doit lire le mouvement et tenter de ramener le moteur en position de repos.

S'il commence à tourner dans la direction dans laquelle vous avez tourné l'encodeur, vous savez que les fils du moteur doivent être inversés sur la sortie hbridge.

Conseillé:

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur ! : 6 étapes

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur ! : Dans ce rapide Instructable, nous allons faire un simple contrôleur de moteur pas à pas à l'aide d'un moteur pas à pas. Ce projet ne nécessite aucun circuit complexe ni microcontrôleur. Alors sans plus tarder, commençons

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : 9 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas sans microcontrôleur (V2) : Dans l'un de mes précédents Instructables, je vous ai montré comment contrôler un moteur pas à pas à l'aide d'un moteur pas à pas sans microcontrôleur. C'était un projet rapide et amusant, mais il est venu avec deux problèmes qui seront résolus dans ce Instructable. Alors, esprit

Locomotive modèle commandée par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Locomotive modèle commandée par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Dans l'un des précédents Instructables, nous avons appris à utiliser un moteur pas à pas comme encodeur rotatif. Dans ce projet, nous allons maintenant utiliser cet encodeur rotatif à moteur pas à pas pour contrôler un modèle de locomotive à l'aide d'un microcontrôleur Arduino. Alors, sans fu

Moteur pas à pas contrôlé par moteur pas à pas - Moteur pas à pas en tant qu'encodeur rotatif : 11 étapes (avec photos)

Moteur pas à pas contrôlé par moteur pas à pas | Moteur pas à pas en tant qu'encodeur rotatif : Vous avez quelques moteurs pas à pas qui traînent et vous voulez faire quelque chose ? Dans ce Instructable, utilisons un moteur pas à pas comme encodeur rotatif pour contrôler la position d'un autre moteur pas à pas à l'aide d'un microcontrôleur Arduino. Alors sans plus tarder, allons-y

Eagle Hacks/tricks : Exemple de pilote de moteur pas à pas pour fraiseuse CNC TB6600 : 7 étapes

Eagle Hacks/tricks: Exemple TB6600 CNC Mill Stepper Motor Driver: Cela en fait un bon projet pour montrer les quelques astuces qui vous faciliteront la vie lors de la création de PCB. Afin de vous apprendre quelques astuces afin que vous en tiriez le meilleur parti Eagle, je choisis un projet simple que j'ai fait pour mon Kickstarter. J'avais besoin d'un externe